气缸套用等温淬火球墨铸铁的组织和性能

高广东,熊 毅,任凤章,徐 超,刘治军

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.中原内配集团股份有限公司,河南 孟州 454750)

气缸套用等温淬火球墨铸铁的组织和性能

高广东1,2,熊 毅1,任凤章1,徐 超2,刘治军2

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023;2.中原内配集团股份有限公司,河南 孟州 454750)

采用扫描电镜、电子拉伸试验机、布氏硬度计等仪器研究了气缸套用新型球墨铸铁等温淬火前、后的组织特性及力学性能。研究结果表明:在本试验条件下,该球墨铸铁的最佳热处理工艺为920 ℃奥氏体化90 min、360 ℃等温淬火80 min。此时基体组织为针状贝氏体加少量残余奥氏体组织,抗拉强度和布氏硬度适中,具有优良的强度指标和切削加工性能,同时摩擦磨损性能也得到显著改善。等温淬火使得球墨铸铁拉伸断口形貌由处理前的脆性断裂向处理后的韧性断裂转变。

球墨铸铁;等温淬火;组织;性能

0 引言

气缸套作为发动机的关键零部件,与气缸盖、活塞、活塞环组成了发动机的心脏—燃烧室,将热能转换为机械能。随着发动机技术向高速、大功率、高爆压、低排放、高性能、轻质量、长寿命的方向发展[1],需要通过提高功率来提升发动机性能,使得发动机爆压不断提升,导致气缸套工况更加恶劣。现有合金灰铸铁材质的气缸套要满足高爆压使用条件就必须增加壁厚,这样才能有效防止掉台、崩裂等失效风险。如果增加气缸套的壁厚,大功率高爆压发动机的设计就必须增加缸心距,这将导致发动机体积和质量大幅增加,达不到轻质量、低排放、节能环保的效果;另外,还会影响缸套散热效果,降低缸套和缸内部件的使用寿命[2]。

所以,必须开发一种高强度、高耐磨的材料来适应未来发动机技术的发展。等温淬火球墨铸铁具有高强度、塑性好、动载性能好、耐磨性及吸震性好等优点[3-6],非常适合气缸套的工况需求,高强度可以满足发动机的高爆压需求;同时还可将气缸套壁厚做得非常薄,这不仅使气缸套质量减轻,还可大幅减少缸心距,减少发动机体积和质量,达到轻质量、低排放、节能环保的目标[7-8]。在此基础上,本文按照合金化原理设计了一种新型球墨铸铁的成分,并对其等温淬火后的组织性能进行了系统研究,优化出加工工艺和热处理工艺,为高性能气缸套的制备提供试验依据和技术支撑。

1 试验材料与方法

试验材料采用500 kg中频感应电炉熔炼,其主要化学成分(质量分数,%)为:w(C)= 3.6%~3.9%;w(Si)=2.5%~2.8%;w(Mn)=0.2%~0.3%;w(P)<0.1%;w(S)≤0.02%;w(Cu)=1.2%~1.6%;w(Ni)=0.1%~0.2%;残余w(Mg)=0.03%~0.05%;残余w(Ce)=0.02%~0.04%,余者为Fe。在溶化铁水中,加入质量分数为1.0%~1.2%的ZFCR-6球化剂,经过75硅铁一次孕育剂和硅锶二次孕育剂处理后,用卧式离心浇注机浇注成气缸套毛坯,浇注温度为1 350~1 450 ℃,模具温度为450~500 ℃,出坯温度为750~850 ℃,出型后铸件自然冷却。

拉伸试样取自气缸套毛坯,将拉伸试样分别在880 ℃、920 ℃、950 ℃的温度下进行奥氏体化处理,保温时间90 min。然后迅速放入340 ℃、360 ℃、380 ℃的盐浴炉中,分别进行40 min、80 min、120 min的等温淬火处理,随即空冷至室温。拉伸试验在岛津AG-I 250 kN电子力学拉伸试验机上按照GB/T 228—2002进行。断口形貌的观察在JSM-5610LV扫描电镜(scanning electron microscope,SEM)上进行。金相试样取自拉伸试棒,逐级打磨至镜面光滑后,经过质量分数为4%的硝酸酒精深度侵蚀后,在扫描电镜上进行组织观察,金相组织观察完毕之后进行布氏硬度的测量。硬度测试在HB-3000B型布氏硬度计上进行,选用的压头直径为φ2.5 mm,试验力为1 837.5 N,保持时间为30 s。在对等温淬火球墨铸铁微观组织和力学性能分析的基础上,优化出适合于工业化大生产条件下的等温淬火工艺。然后在BRUKER UMT-3型摩擦磨损试验机上,检测该工艺条件下球墨铸铁与气缸套常用灰铸铁材质的摩擦因数。试验时采用润滑油进行润滑,摩擦配副采用镀铬活塞环,载荷为10 N,试验温度为150 ℃,往复频率15 Hz,往复行程4 mm,测试时间100 s。同时表征了等温淬火球墨铸铁在不同摩擦速度下摩擦因数的变化规律,不同的摩擦速度通过改变往复频率得以实现,往复频率从15 Hz变化至45 Hz。

2 试验结果与分析

2.1 球墨铸铁等温淬火前后的微观组织形貌

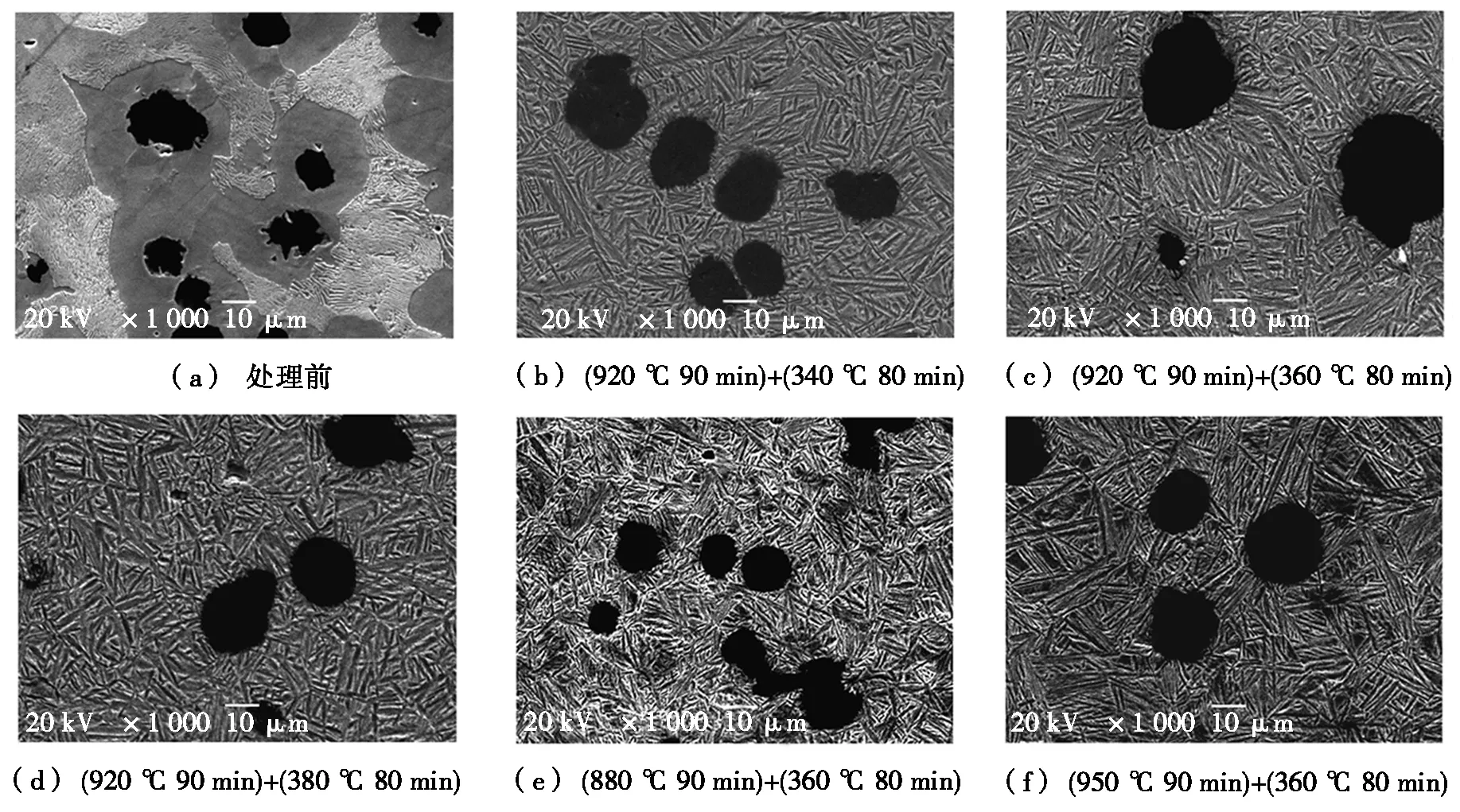

球墨铸铁等温淬火前、后的显微组织形貌如图1所示。图1a是球墨铸铁等温淬火处理前的组织形貌,从图1a中可以看出:在本试验条件下,采用离心浇注的方式得到了球墨铸铁,相应的基体为珠光体加铁素体复相组织。等温淬火处理后,球墨铸铁的基体组织珠光体加铁素体转变成为贝氏体组织,球状石墨形状变得较为圆整,这是由于奥氏体化时,球状石墨外圆的毛刺被周边的贫碳区吸收所致[9-10]。在同一奥氏体化温度下,随着等温温度的升高,贝氏体形态也从细长针状向短棒状发生变化,如图1b~图1d所示。当等温温度为340 ℃时,贝氏体针长度为20~50 μm,宽度为1~2 μm,如图1b所示。当温度升至380 ℃后,贝氏体针长度为10~20 μm,宽度为2~4 μm,如图1d所示。而在同一等温温度和时间下,随着奥氏体化温度的升高,等温淬火组织会逐渐粗化[11],如图1e和图1f所示。这是由于等温淬火温度升高,使过冷奥氏体转变的孕育期缩短,转变速度加快,碳原子的扩散速度增加,使奥氏体富碳,形成高碳的奥氏体,趋于稳定;奥氏体数量增加使得塑性韧性明显增加,强度和硬度则呈下降趋势。

图1 球墨铸铁等温淬火处理前后的显微组织

2.2 球墨铸铁等温淬火前后的力学性能

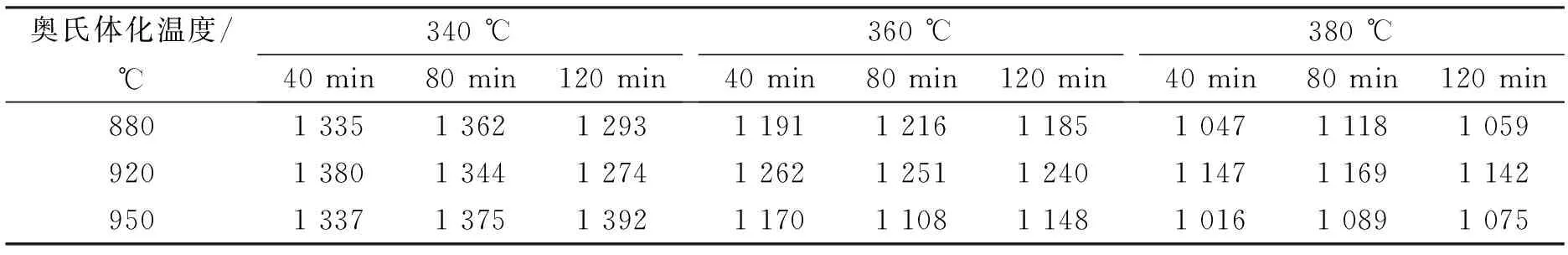

表1为球墨铸铁经过不同奥氏体化温度处理后,在不同温度下等温淬火后的抗拉强度值。由表1可以看出:抗拉强度最大值出现在奥氏体化温度为950 ℃、等温温度为340 ℃、等温120 min时的试样,为1 392 MPa;抗拉强度最小值出现在奥氏体化温度为950 ℃、等温温度为380 ℃、等温40 min时的试样,为1 016 MPa。当奥氏体化温度相同时,随着等温温度的升高,其抗拉强度呈下降趋势;但是在同一等温温度下,随着奥氏体化温度的升高,抗拉强度并没有呈现出明显的变化趋势。等温淬火后的球墨铸铁的布氏硬度值如表2所示。从表2中可以看出:硬度值的变化趋势与抗拉强度的变化趋势较为一致,当抗拉强度越大,对应的布氏硬度值也较大。总体而言,在较高的等温温度下试样的抗拉强度和硬度值均明显低于较低的等温温度下的试样。力学性能出现明显差异的原因是对应的贝氏体形态不同所致。众所周知,贝氏体组织是中温转变产物,转变温度越低,原子扩散能力也就越差,贝氏体中铁素体晶粒变细且含碳量明显增加,碳化物尺寸减小,同时数量显著增多,贝氏体形态也由短棒状向细针状变化[12],因此,等温淬火球墨铸铁的强度和硬度也随之增加,与图1的显微组织观察结果相吻合。

表1 球墨铸铁等温淬火后的抗拉强度 MPa

2.3 球墨铸铁等温淬火前后的断口形貌

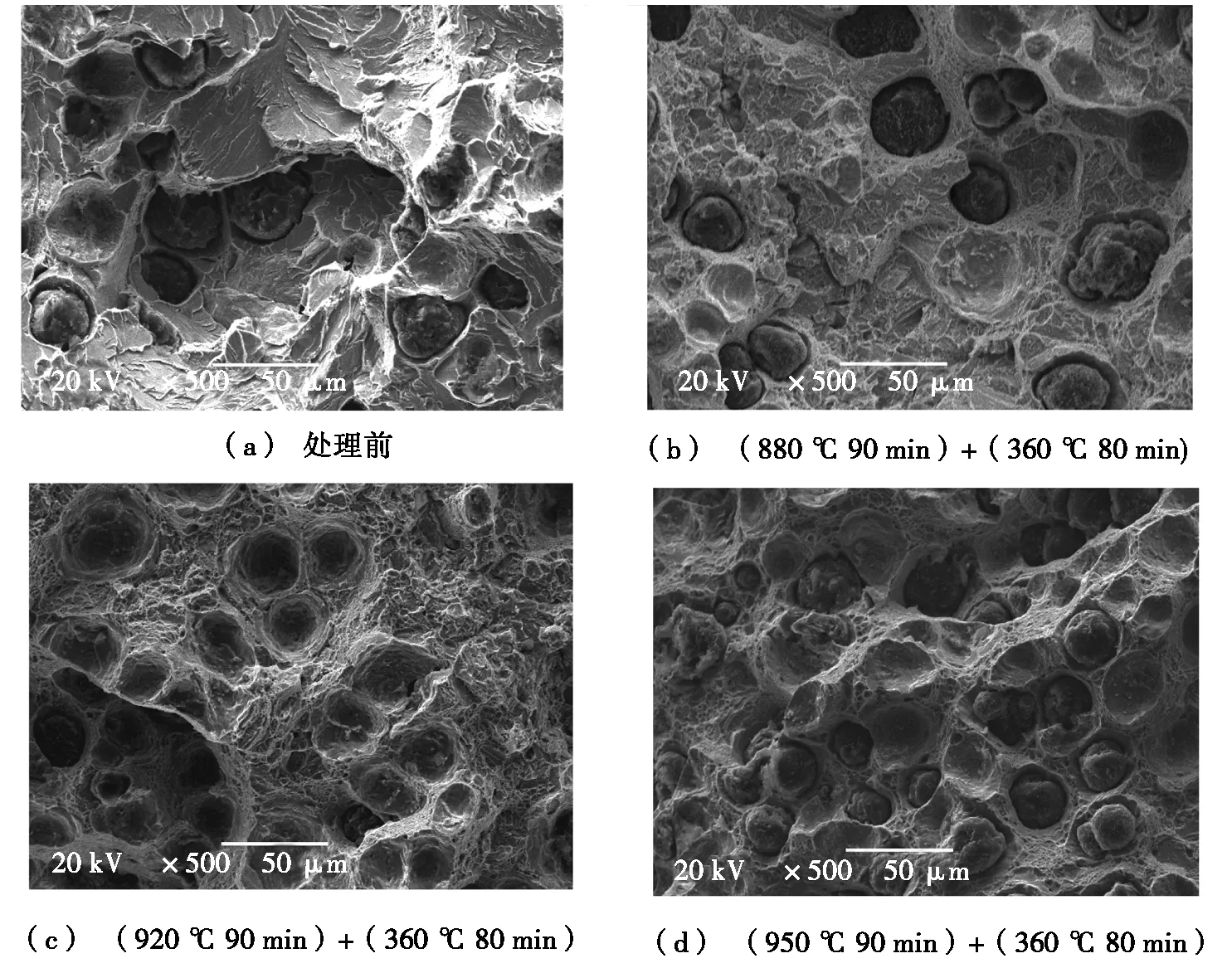

球墨铸铁等温淬火前、后拉伸试样的断口形貌如图2所示。等温淬火前,基体组织为珠光体加铁素体的断口呈现出明显的脆性解理断裂特征,断面上呈现出大量的解理平面和河流花样,在球状石墨的周围出现了少量的撕裂棱,如图2a所示。基体组织为贝氏体在一定程度上改善了球墨铸铁的塑性,等温淬火处理后,贝氏体试样的断口形貌均明显异于等温淬火前试样的断口形貌。当奥氏体化温度为880 ℃时,断口表面存在着浅而小的韧窝,同时局部还存在着微裂纹,如图2b所示。当温度升高至920 ℃时,断口表面密布着大量小而深的韧窝,呈现出典型的韧性断裂特征,如图2c所示。当温度继续升高至950 ℃后,断口表面较为平坦,韧窝数量也明显小于920 ℃条件下的数量,如图2d所示。

图2 球墨铸铁等温淬火处理前后的断口形貌

2.4 球墨铸铁等温淬火前后的摩擦磨损性能

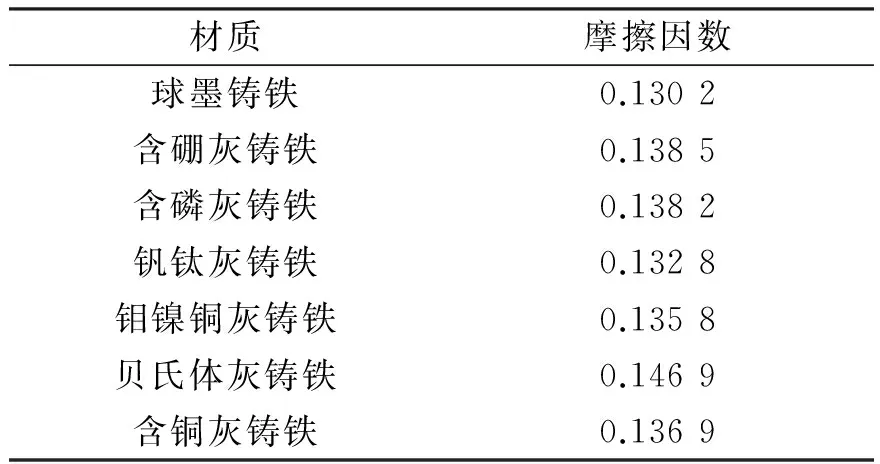

表3 球墨铸铁和气缸套常用灰铸铁材质的摩擦因数

表3为试验用球墨铸铁和气缸套常用灰铸铁材质在相同润滑条件下的摩擦因数。从表3可以看出:气缸套常用灰铸铁材质在相同条件下的摩擦因数均高于试验用球墨铸铁材质,表明该球墨铸铁材质具有较低的摩擦因数,因此在摩擦性能方面优于传统气缸套材质。

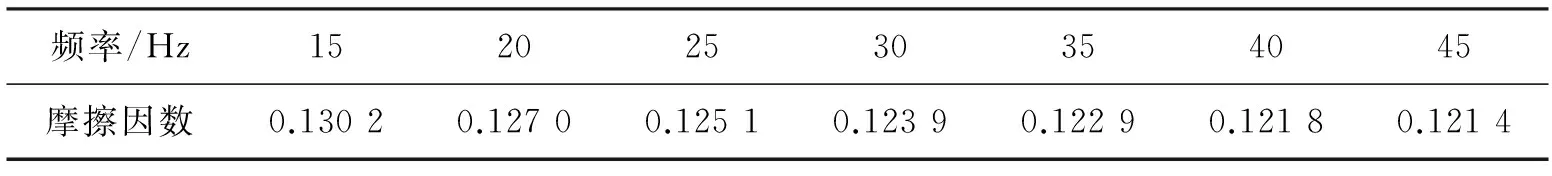

表4为试验用球墨铸铁材料在相同润滑条件下、不同摩擦速度的摩擦因数检测结果。从表4可以看出:活塞环与球墨铸铁试块之间摩擦因数基本维持在0.12~0.13,试验用球墨铸铁材料在润滑条件下,摩擦往复频率由15 Hz升至45 Hz,摩擦因数由0.130 2降至0.121 4,摩擦因数随摩擦副相对速度提高而逐渐减小,说明试验用球墨铸铁材质更加适用于高速发动机应用场合。

表4 球墨铸铁在相同润滑条件下、不同摩擦速度的摩擦因数

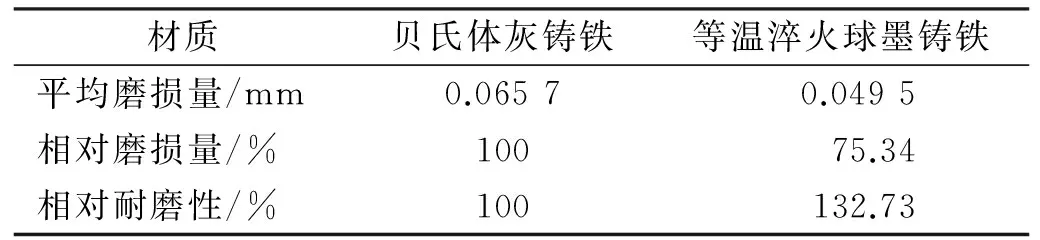

表5 等温淬火球墨铸铁与贝氏体灰铸铁耐磨性对比

相应的磨损量检测结果如表5所示。由表5可以看出:相同条件下球墨铸铁材质相对磨损量是耐磨性较好的贝氏灰铸铁磨损量的75%,相对耐磨性是贝氏体灰铸铁的1.3倍。其中:相对磨损量是以一种气缸套材质的磨损值为基准(相对磨损为100%),其余气缸套材质的磨损值与该基准磨损值的百分比;相对耐磨性是以一种气缸套材质的磨损值为基准(相对耐磨性为1),该基准值与其余气缸套材质的磨损值之比。球墨铸铁材质相比贝氏体灰铸铁具有更高的耐磨性,因为球墨铸铁材料具有低的摩擦因数,球墨铸铁在等温淬火后具有较高的硬度,布氏硬度达到350HB以上,和贝氏体灰铸铁的硬度相当。同时,球墨铸铁材料具有较高的接触疲劳强度,磨损表面不易发生疲劳缺陷,材料表现出优良的耐磨性[13-14]。综合以上分析,该球墨铸铁材质的耐磨性优于传统气缸套常用材质。

3 结论

在本试验条件下,试验用球墨铸铁最佳热处理工艺制度为:920 ℃奥氏体化90 min后,在360 ℃的盐浴炉中等温淬火80 min,此时球墨铸铁抗拉强度为1 251 MPa,硬度为342HB,能满足大功率、高爆压、低排放、高性能、轻质量、长寿命的高性能发动机用气缸套材质的需要。同时,该球墨铸铁还具有优良的摩擦磨损性能,摩擦因数随着摩擦速度的升高而降低。等温淬火处理使得球墨铸铁的断口形貌由热处理前的脆性断裂向热处理后的韧性断裂发生转变。

[1] 程建峰,刘昌明,翟彦博.气缸套材料及成形工艺的研究进展[J].热加工工艺,2011,40(1):21-24.

[2] 尹志新,贺琳丹,李端芳,等.汽缸套铸造预热等温淬火工艺与性能的研究[J].铸造,2010,59(10):1073-1075.

[3] 张忠仇,李克锐,吴建基,等.我国等温淬火球铁的现状及前景[J].铸造,2004,53(2):45-48.

[4] 李佐锋.等温淬火球墨铸铁的热处理及应用[J].农业装备与车辆工程,2007,44(6):11-13.

[5] 张忠仇,曾艺成,李克锐.等温淬火球墨铸铁(ADI)的标准及进展[J].中国铸造装备与技术,2008,42(2):21-26.

[6] Andy P,周建荣,高杰,等.等温淬火球墨铸铁的生产工艺[J].现代铸铁,2012(S1):64-69.

[7] 孙玉福,张婷,赵靖宇,等.等温淬火温度对CADI组织及性能的影响[J].铸造,2011,60(1):28-31.

[8] 徐继彭,严有为,张海鸥.等温淬火工艺对奥-贝铸钢组织和性能的影响[J].铸造,2002,51(11):680-683.

[9] 刘金城,时胜利.等温淬火球铁(ADI)的微观组织与力学性能[J].铸造技术,2006,27(12):4-7.

[10] Liu S F,Chen Y,Chen X.Microstructures and Mechanical Properties of Helical Bevel Gears Made by Mn-Cu Alloyed Austempered Ductile Iron[J].Journal of Materials Processing Technology,2012,19(2):36-42.

[11] Yang J,Putatunda S K.Effect of Microstructure on Abrasion Wear Behavior of Austempered Ductile Cast Iron (ADI) Processed by a Novel Two-step Austempering Process[J].Materials Science and Engineering A,2005,406(1/2):217-228.

[12]Cakir M C,Isik Y.Investigating the Machinability of Austempered Ductile Irons Having Different Austempering Temperatures and Times[J].Material & Design,2008,29(5):937-942.

[13] 刘治军,熊毅,任凤章,等.气缸套用灰铸铁等温淬火后的组织与性能[J].河南科技大学学报:自然科学版,2013,34(3):9-13.

[14] 刘伟,王金华,韩建民.等温淬火球墨铸铁耐磨性的研究[J].摩擦学学报,2000,20(3):190-192.

国家自然科学基金项目(50801021);河南省高等学校青年骨干教师基金项目(2011GGJS-070);河南省科技创新杰出人才支持计划基金项目(144200510009)

高广东(1983-),男,河南永城人,硕士生;熊毅(1975-),男,湖北当阳人,副教授,博士,硕士生导师,主要从事钢的组织控制与性能研究.

2015-04-01

1672-6871(2015)06-0005-05

TF593.4;TG113

A