基于球杆仪的主轴热误差检测及识别方法

□ 虞 敏 □ 赵建华 □ 邱明勇 □ 刘 放

沈阳机床(集团)设计研究院有限公司 上海分公司 上海 200433

球杆仪可以检测机床的动态性能,其圆轨迹测量曲线几乎可以反映机床中的所有误差项,且测量精度较高,操作简便快速。近年来,国内外学者不断尝试拓展其应用范围,尤其对于复杂机构的空间定位精度的检测,球杆仪安装定位的灵活性和数据采集的简单快捷性得到了很好的发挥。也有学者将球杆仪应用到检测主轴热误差中,Srinivasa等[6-7]提出采用球杆仪对机床主轴热误差进行测量,但其测量过程需要4个球杆仪;Delbressine等[8]根据球杆仪的空间半球分布的25个测点,通过矢量点积运算辨识主轴的3D位置误差矢量,从而求解热误差,该方法需要结合误差模型解耦运算,计算过程较抽象、复杂;Yang等[9]提出了基于球杆仪的主轴热误差测量方法,其测量过程只需1个球杆仪,测量轨迹为3个平动轴联动构成的半球形螺旋轨迹,通过空间矢量几何关系辨识分离出主轴的热误差,但该方法测得的误差值是包含主轴旋转以及Z轴进给引起的综合热误差;商鹏等[10]提出采用球杆仪测量主轴热误差的方法,该方法使测量扫过区域为一圆锥面,根据空间几何关系和三角形余弦公式反求主轴端热误差,通过在圆上选取多个点求平均值的方法来获得精度较高的热误差量,但没有明确指出怎么选择这些点,以及这些点坐标之间的转换关系。

笔者提出一种简单、高效的主轴热误差检测及辨识方法,通过将球杆仪运动轨迹设为一圆锥体,在XY平面上选取间隔120°的3个点建立新坐标系,在新坐标系下,建立杆长变化值与热误差之间的空间几何矢量关系,求解3个方向的热变形量,再通过坐标矩阵变换,转换为机床坐标系下的热变形量,并提出识别5个热误差元素的检测方法,最后在实际机床上验证了该方法的有效性。

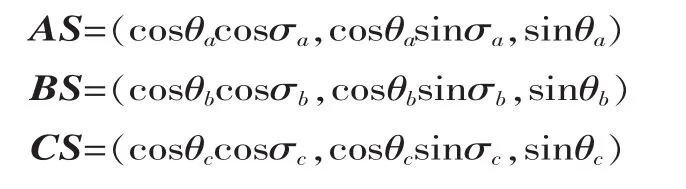

1 球杆仪误差检测原理

球杆仪检测原理及安装如图1所示,通常由可伸缩的球棒和磁力球座组成。在可伸缩的两杆内装有高精密的线位移传感器,从传感器输出的信号可获得两个小球之间的精确距离。测量时,一端吸附在主轴端的磁性球座上,另外一端吸附在工作台的磁性球座上。在没有误差的情况下,球杆仪的杆长不变,在有误差的情况下,杆长发生变化,通过求解杆长变化与各个误差之间的关系,分离出误差。

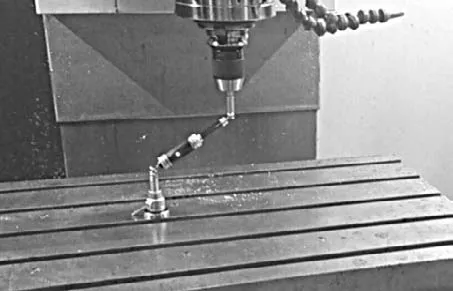

▲图1 球杆仪检测误差原理[11]

典型的球杆仪检测方法是在XY(YZ 或 XZ)平面测量,采用这种检测方法,杆长变化值是两个方向的综合误差,只能识别出两个方向的误差,如果将球杆仪运动轨迹设为一圆锥体,则杆长的变化值能同时反应在X、Y、Z方向的误差值。虽然这些误差是包含几何误差、伺服不匹配误差等多个误差的综合值,但这些误差值不随温度的变化而变化,主轴高速旋转一段时间后,测得的误差值减去冷态下的误差值即为热误差。

2 球杆仪检测主轴热误差原理

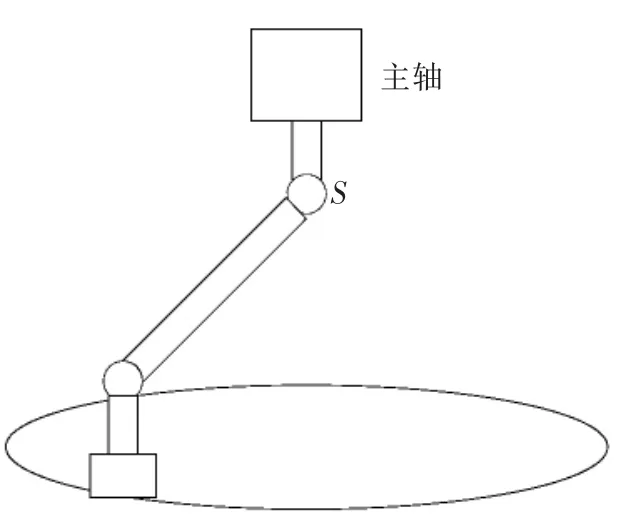

用球杆仪检测主轴热误差的安装方式如图2所示。球杆仪检测主轴热误差就是求主轴端小球中心点(S点),在不同温升时刻相对于冷态下的坐标变化值,因此,问题归结为求S点坐标和杆长变化值之间的关系。求解S点坐标的步骤为:建立新的坐标系,在该坐标系下求解S点的坐标,再通过坐标矩阵变换,将其转换为机床坐标。

2.1 建立新坐标系

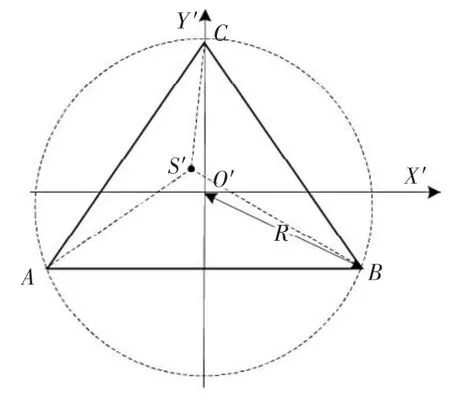

在XY平面上选取相差 120°的3个点 A、B、C,构成正三角形,根据以下原则建立新的坐标系O′X′Y′Z′:选取三角形的中心为圆心 O′,X′轴过 O′点,并且平行 AB,方向为 A→B,Y′轴与 O′C 重合,方向为 O′→C。根据右手定则,过O′点建立Z′轴(如图3所示)。

2.2 在新坐标系下求S点的坐标

根据空间几何矢量原理,建立方程组:

根据以上矢量方程,得到如下坐标方程:

CDIO模式在本课程的应用规划从教学方式、实践锻炼和教学评价考核等多个方面进行。在教学方式和教学过程上,对教学内容和教学方案进行改革,改进前期基于案例项目的学徒式设计,延续“做中学”的教学模式,将项目分析、项目设计、文档能力等融入课程体系,零散知识点之间通过项目衔接,化点为线,形成“知识+能力+素质”的培养思路;实践锻炼采用课上+课下、课堂+教学平台、小项目+大项目的方式,让学生接触更多的实践项目,在实践中理解理论知识,体验团队合作,更好的体会UML在分析和设计中的作用;评价考核,更多的融入对学生能力和素质的考察,通过实践锻炼和成果展示、评议等方式帮助学生更好的提高综合能力水平。

在 X′Y′平面中的 A、B、C 3 点满足以下关系(如图4所示)。

A 点坐标 xa、ya、za为(Rcos210°,Rsin210°,0)。

B 点坐标 xb、yb、zb为(Rcos330°,Rsin330°,0)。

C 点坐标 xc、yc、zc为(0,R,0)。

其中:R为球杆仪在X′Y′平面内的轨迹圆半径。

AS、BS、CS 满足以下关系。

其中:θa、θb、θc为球杆仪杆与 X′Y′平面的夹角,σa、σb、σc为 AS′、BS′、CS′在 O′X′Y′坐标系内的角度 (如图4所示),其中 S′为 S投影到 X′Y′平面内的点。

根据式(2)~式 (4)3 个方程组,可求得 9 个未知量:S 点的 3 个坐标 x、y、z,以及 θa、θb、θc、σa、σb、σc。 根据冷态t0时刻和温升t时刻下S点的坐标变化值,可求得3个方向的热变形量:

为得到精度较高的值,在X′Y′平面的圆上间隔120°选取3×n个点,然后求n个S点坐标值的平均值。

2.3 坐标转换

根据这些点计算出的坐标值是在 O′X′Y′Z′坐标系内,还需要将其转换为机床坐标系OXYZ坐标系下的坐标。从图4可以看出,O′X′Y′Z′和 OXYZ 坐标系满足以下变换方程:

其中α为A点在XY平面内所取的角度 (见图3),进而得到S点在机床坐标系下的坐标:

▲图2 球杆仪检测主轴热误差安装图

▲图3 球杆仪检测主轴热误差原理图

▲图4 A、B、C 3点在坐标系中的位置关系

3 基于球杆仪的主轴热误差检测方法

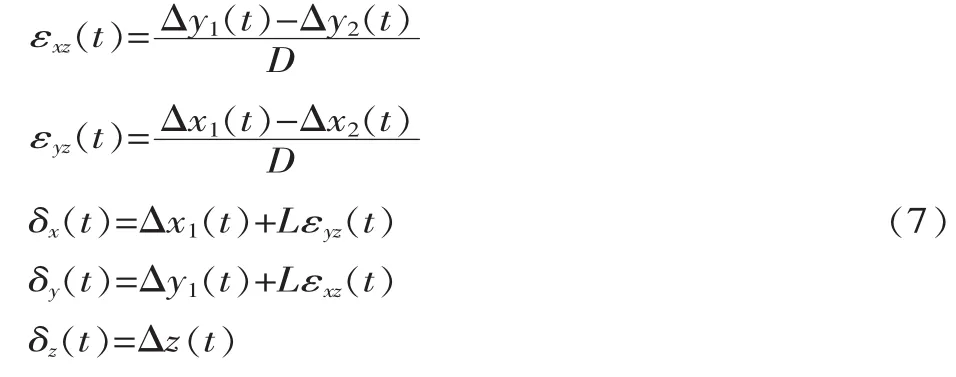

若要得到主轴五项热误差元素就需要两组X和Y向的热误差值,因此,改变主轴端小球在Z向的位置,获得两组热误差值 Δx1(t)、Δy1(t)、Δz(t)、Δx2(t)、Δy2(t)、Δz(t),进而得到主轴的五项热误差。

设主轴的五项热误差为:δx(t)、δy(t)、δz(t)、εxz(t)、εyz(t),则:

式中:Δx2(t)、Δx1(t)分别为主轴上、下端测量点在 t时刻 X 向的热变形量;Δy2(t)、Δy1(t)分别为主轴上、下端测量点在t时刻Y向的热变形量;L为刀长;D为主轴端小球前后两次在 Z 向的间距,D=L0sinθ1-L0sinθ2;θ1、θ2为球杆仪与XY平面的夹角;L0为球杆仪杆长。

在操作中不用改变磁力球座的位置,也无需将球杆仪拿下,通过简单的三轴联动编程即可改变主轴端小球的位置,避免了球杆仪再次安装产生的误差。由于球杆仪检测过程非常快,以1 000 m/min的速度运行一圈只需2 min,在该时间段内的热变形量不会有较大变化,因此可认为前后两组数据是在相同温度下的热变形量,对应的温度值为整个检测过程的平均温度值。

4 实验验证

为验证上述检测原理及算法的效果及正确性,在VMC850P加工中心上,采用Renishaw公司的Q20球杆仪进行主轴热误差元素的检测、识别及补偿实验(如图5所示):采用150 mm的杆长,球杆仪与工作台之间的夹角分别为30°和60°,在XY平面内分别以75mm和75 mm为半径,按顺时针和逆时针方向各运行一周,得到在冷态下的两组检测文件。然后主轴以5 000 r/min的速度旋转一段时间后,再按以上的方法,得到主轴在t1、t2、...、tn时刻的n×2组检测文件。

▲图5 球杆仪检测主轴热误差

基于以上算法编写MATLAB 程序, 得到 t1、t2、...、tn时刻的主轴在 X、Y、Z 方向的热变形量,根据 δx(t),δy(t)、δz(t)修改当前坐标系(如G58),即将当前坐标原点进行偏移,再执行一遍球杆仪检测程序,得到实验结果为:在冷机状态下,测得偏心量Δx=100.5μm,Δy=-50.9μm,该偏心量是不包含热误差的。主轴升温一段时间后,偏心量变为Δx=97.4μm,Δy=-65.8μm,将计算得到的热变形量补偿到当前坐标系中,偏心量变为Δx=101.1 μm,Δy=-53.2μm(见表1),与冷态下的偏心量接近,说明已经补偿了主轴的热误差。表1列出了5组数据,可以看出,补偿后的偏心量与冷机状态下的偏心量相差很小,基本能控制在3μm以内,而补偿前,温升之后的偏心量与冷态下的偏心量最大达到了31.9μm,验证了该检测及辨识方法的正确性和有效性。

表1 误差补偿比较/μm

5 结论

主轴热误差是影响机床加工精度的重要原因,针对目前主轴热误差检测过程的缺点,笔者提出的基于球杆仪的主轴热误差检测方法,安装和操作简单,结果可靠有效,对主轴热误差检测识别方法及球杆仪应用范围的有效补充。但球杆仪存在安装误差(主轴轴心线不与Z轴重合,导致球杆仪实际位置与理论位置有偏差),在主轴旋转时要将球杆仪拿下来,检测时再放上去,这就造成每次安装的位置点不一样,如果主轴偏心较大的话,求得的热误差量的精度也较低。因此,需要进一步分析球杆仪的安装误差对测量结果的影响,通过检测和辨识技术,把安装误差辨识出来。

[1]The International Organization for Standardization.ISO 230-3:2001, Test Code for Machine Tools-part3:Determination of thermal effects [S].Geneva:InternationalStandard Organization,2001.

[2]The International Organization for Standardization.ISO 230-3:2007, Test Code for Machine Tools-part 3:Determination ofThermaleffects [S].Geneva:InternationalStandard Organization,2007.

[3]高赛,曾理江,殷纯永,等.基于单光束干涉仪的机床主轴热误差实时测量[J].计量学报,2001,22(1):1-6.

[4]林伟青,傅建中,许亚洲,等.基于在线最小二乘支持向量机的数控机床热误差建模与补偿 [J].计算机集成制造系统,2008,14(2):295-299.

[5]张毅,杨建国.基于灰色神经网络的机床热误差建模[J].上海交通大学学报,2011,45(11):1581-1586.

[6]Srinivasa N, Ziegert J C.Automated Measurement and Compensation of Thermally Induced Error Maps in Machine Tools[J].Precision Engineering,1996,19(2-3):112-132.

[7]Srinivasa N, Ziegert J C,Mize C D.Spindle Thermal Drift Measurement Using the Laser Ball Bar [J].Precision Engineering, 1996,18(2-3):118-128.

[8]Delbressine F, Florussen G, Schijvenaars L, et al.Modelling Thermomechanical Behaviour of Multi-axis Machine Tools[J].Precision Engineering,2006,30(1):47-53.

[9]Yang S-H,Kim K-H,Park Y K.Measurement of Spindle Thermal Errors in Machine Tool Using Hemispherical Ball Bar Test [J].International Journal of Machine Tools and Manufacture,2004,44(2):333-340.

[10]商鹏,阮宏慧,张大卫.基于球杆仪的三轴数控机床热误差检测方法[J]. 天津大学学报,2006,39(11):1336-1340.

[11]张虎,周云飞,唐小绮,等.数控机床空间误差球杆仪识别和补偿[J].机械工程学报,2002 (10):108-113.