油浆抽余油催化裂解反应规律及动力学模型研究

胡志诚, 杨基和,2*, 刘英杰, 严帆

(1.常州大学江苏省精细石油化工重点实验室,江苏 常州 213164; 2.北京化工大学化工资源有效利用国家重点实验室,北京100029)

油浆抽余油催化裂解反应规律及动力学模型研究

胡志诚1, 杨基和1,2*, 刘英杰1, 严帆1

(1.常州大学江苏省精细石油化工重点实验室,江苏 常州 213164; 2.北京化工大学化工资源有效利用国家重点实验室,北京100029)

催化裂化油浆经溶剂抽提处理后,得到以饱和烃为主的抽余油,是理想的催化裂解原料。在固定流化床反应器上评价裂解性能,研究结果表明:最佳反应条件为剂油比9.3、反应温度570 ℃,在此条件下产品分布为液化气34.07%,干气15.24%,汽油24.58%,轻柴油8.11%,重柴油7.48%,焦炭10.52%。根据抽余油催化裂解实验结果,建立七集总反应网络,求出反应的数学模型参数,得到预测值和实验值相对误差5%以内,具有可靠性。

油浆 抽余油 催化裂解 集总

催化裂化油浆(FCCS)是催化裂化装置分馏塔底得到的渣油成分,为提高轻质油收率,将油浆返回装置进行回炼,但因油浆富含芳烃组分容易生焦,使反应所需热量升高,处理量降低,为减少催化剂积碳,维持装置热平衡,需不同程度外甩油浆,油浆中含有30%~40%可进一步裂解的饱和烃组分[1],如若将其作为燃料油的调和组分,会造成资源的浪费。杨基和[2]等采用新型复合溶剂将油浆分为饱和烃和芳烃,并指出饱和烃可作为优质的催化裂化(FCC)原料;唐治钫等[3]采用糠醛溶剂工艺,将萃取得到油浆抽余油进行FCC反应,优化了产品分布,液化气和汽油收率提高,柴油收率降低;杜平安等[4]考察脱沥青油(DAO)经糠醛萃取精制后的所得抽余油FCC轻质油收率较高,具有良好的催化裂化性能。

催化裂解(DCC)以生产乙烯、丙烯、丁二烯为目的产物,是重要的重油轻质化过程,在炼油工业中占有相当重要的地位。李丽等[5]综述了原料性质、催化剂类型和操作条件等影响DCC反应的产品分布,高金森等[6]根据建立的集总动力学,预测原料收率,产品分布随操作条件的变化趋势,得到DCC宜采用高温、短油气停留时间的操作方式。

笔者采用前期工作[1]研制的新型复合溶剂对油浆进行萃取,将得到的抽余油在催化裂化固定流化床进行评价实验,考察不同剂油比和反应温度对重柴油、轻柴油、汽油、液化气、干气及焦炭分布的影响,同时建立七集总动力学模型,利用Marquardt算法求取反应速率常数,并对不同温度条件下干气产品分布进行预测。

1 实 验

1.1 实验装置

采用固定流化床(FFB)装置进行DCC实验。

装置包括3部分:1)进料系统。进水蒸汽和原料油,以及氮气和空气;2)反应系统。水蒸气和原料的混合物经加热炉进入装有催化剂的反应器进行反应;3)产品接收、吸收和计量系统。产物油气从反应器中出来经冷凝冷却,重质油进入重质油接收瓶,轻质油进入轻质油接收瓶,剩余油气经装有工业乙醇的液化气吸收瓶吸收液化气,最后进入湿式流量计计量干气量。

1.2 实验条件

设置FFB装置反应温度490~590 ℃,进油量10.00~25.00 g,进油时间50~80 s,油浆抽余油DCC反应采用CIP-2催化剂,m(平衡剂)∶m(新鲜剂)=2∶1混合,一次装填量100 g,反应压力稍高于常压,具体操作条件视情况而定。

1.3 实验内容

1.3.1 原料性质测试

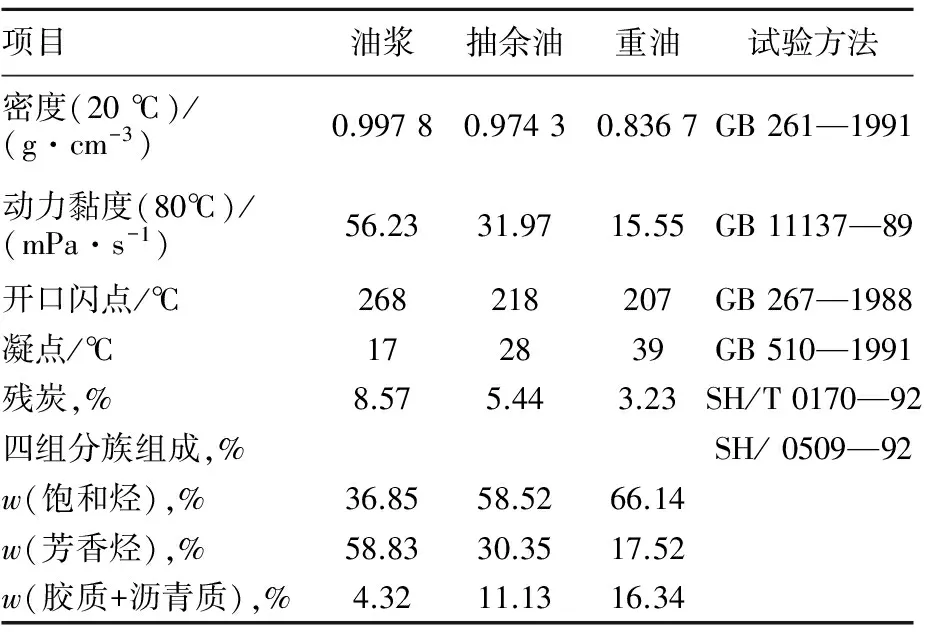

本实验所用油浆来自中石化镇海炼化公司;油浆萃取分离装置,自制。m(二甲基甲酰胺)∶m(油浆)=2∶1,经抽提温度80 ℃萃取分离所得的抽余油收率20.58%,抽提油收率79.42%。油浆、抽余油、石蜡基重油基本性质见表1。

表1 油浆、抽余油、石蜡基重油性质

从表1可以看出:油浆密度、黏度较大,开口闪点达到268 ℃,残炭值较高,凝点低,芳香烃含量高,易生焦,对饱和烃裂解不利;经溶剂萃取分离所得的抽余油富集较多的饱和烃,密度、黏度、闪点与油浆相比有所减小,原料裂解性能得到改善;重油为大庆部分减压渣油掺入减压馏分油,是典型的石蜡基质油品,密度、黏度、闪点等指标均低于抽余油,饱和烃含量高,裂解性能最好。

1.3.2 抽余油DCC产品馏分划分及测定方法

液体产品切割:初馏点至205 ℃为汽油馏分,205~350 ℃为轻柴油馏分,305 ℃以上为重柴油馏分。按气体状态方程,将收集到的气体产物体积换算成质量;焦炭堆积在催化剂上,采用烟气分析法测定(GB 16171—1996)。

2 抽余油DCC反应七集总动力学模型的建立及数学表达

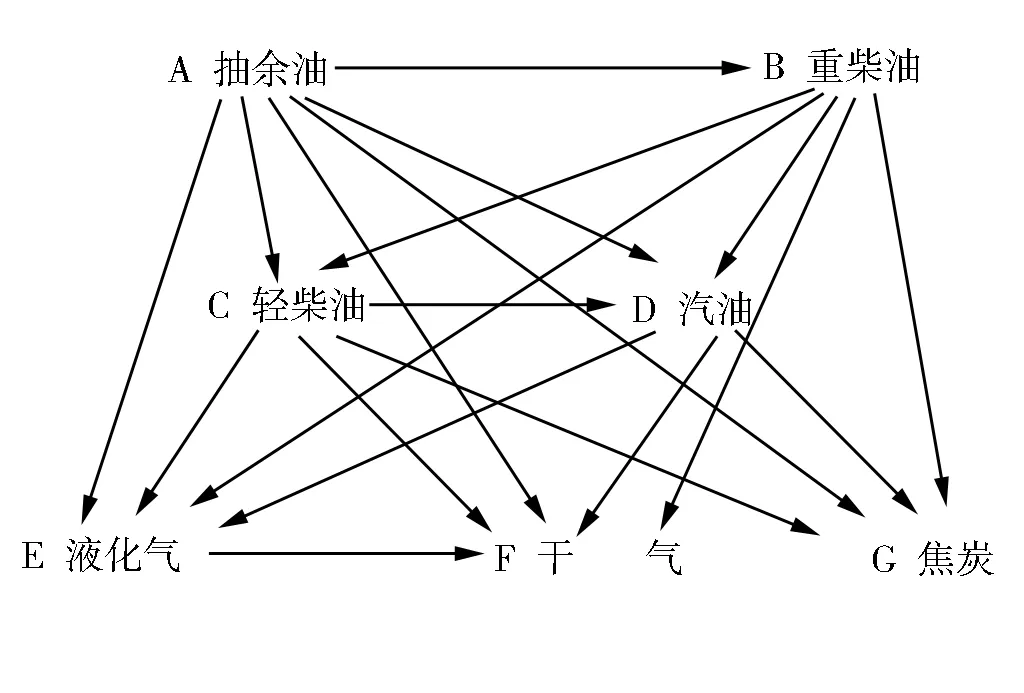

在催化裂解集总动力学研究方面,许友好等[7]考察不同原料油性质对反应速率的影响,建立催化裂解反应四集总模型,确定动力学常数和原料油性质的关系。为了能够体现抽余油催化裂解以柴油、汽油和液化气为主要目的产物的变化规律,建立七集总模型。抽余油由于各组分之间的裂解性能相差较大,按二级反应计算,其他反应均为一级反应。为了简化反应网络,不考虑可逆反应,根据反应的特点确定集总之间的反应网络见图1。

图1 抽余油DCC反应七集总模型反应网络

假定反应为反应动力学控制,忽略扩散的影响,并且气体均不生成焦炭,催化剂的失活没有选择性。根据上述假定,由连续性方程和反应速率方程可以推出如下DCC反应的七集总数学模型:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:y为集总的质量分率;k为集总之间的反应速率常数;t为油气停留时间;φ为剂油比;催化裂解催化剂失活模型使用Voorhies函数[8],其模型方程如下:

Ø=e-αt

(8)

3 结果与讨论

3.1 抽余油DCC反应条件考察

3.1.1 反应温度的影响

将剂油比、空速分别控制在9.0、14.0 h-1的操作条件下,考察反应温度从530 ℃到590 ℃的产品分布如图2。定义柴油、汽油和液化气收率的总和为目标产物,得到的反应温度对目标产物的影响见图3。由图2可知:随着反应温度的提高,干气、焦炭收率逐渐上升;重柴油、轻柴油、汽油收率逐渐下降;液化气的收率先上升后下降,在570 ℃时,液化气收率最高,为33.96%,由图3也可以看出:570 ℃目标产物收率最高,达到66.43%,裂解过程为吸热反应,适当提高反应温度促进反应的进行,但当温度高于570 ℃时,液化气将发生二次反应,裂解成更轻组分,所以干气收率提高,目标产物收率下降。

图2 反应温度对抽余油DCC产品分布的影响

图3 反应温度对抽余油DCC目标产物的影响

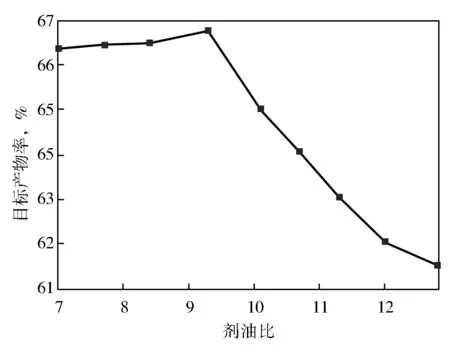

3.1.2 剂油比的影响

将反应温度、空速分别控制在570 ℃、14.0 h-1的操作条件下,考察剂油比从7.0到12.0的产品分布如图4,由图4可以看出,随着剂油比的增加,干气、焦炭收率提高,重柴油、轻柴油、汽油收率降低,液化气收率先提高后降低,剂油比为9.3时,达到最大值34.07%。由图5可知,目标产物收率在剂油比为9.3处达到最高值,为66.76%。由于剂油比增加,使原料与催化剂接触更加充分,有利于增加反应活性和反应速率,但若剂油比过大,DCC反应发生深度裂解,干气和焦炭量增加。综合以上分析,选择剂油比9.3为抽余油DCC反应最佳剂油比。

3.2 抽余油DCC反应七集总动力学模型

3.2.1 模型求解

选取抽余油DCC反应在最佳反应温度条件,不同剂油比的实验数据,采用MATLAB软件,以改进的Marquardt法来求取集总动力学模型的反应速率常数与失活速率常数,结果见表2。

图4 剂油比对抽余油DCC产品分布的影响

图5 剂油比对抽余油DCC目标产物的影响

表2 抽余油DCC反应七集总动力学模型速率常数

由表2可见:各组分生成液化气反应速率较大,如重柴油生成液化气的速率约为生成轻柴油的5倍,轻柴油生成液化气的速率约为生成汽油的2倍,汽油进一步生成液化气的速率达到0.674 6 s-1,而各组分生成焦炭的速率较小。

3.2.2 结果验证

根据表2中求取的速率常数,利用龙格-库塔方法对七集总模型进行求解,对轻柴油、汽油、液化气、干气等主要产物进行预测,与最佳反应温度条件下的实验值比较,相对偏差列于表3。

表3 DCC反应主要产物收率的实验值、预测值及相对偏差

根据相对偏差分析表明,假设的七集总动力学模型对轻柴油、汽油、液化气和干气的收率预测效果较好,预测值与实验值的相对偏差均在5%以内,求取的动力学参数较可靠。

3.2.3 模型应用

根据表2所求的七集总速率常数,预测抽余油DCC反应在550~580 ℃不同剂油比下干气收率如图6。由图6可以明显看出:随着反应温度的提高,干气的收率随着剂油比的增加而提高,且在剂油比大于9.3时,液化气生成干气的量最多,选择最佳剂油比为9.3。

图6 抽余油DCC反应550-580℃液化气收率预测

4 结 论

a.油浆经萃取所得抽余油改善了原料裂解性能,其最适合DCC工艺条件为:剂油比9.3,反应温度570 ℃。在此条件下产品分布为:液化气34.07%,干气15.24%,汽油24.58%,轻柴油8.11%,重柴油7.48%,焦炭10.52%。

b.通过非线性最小二乘法对模型参数进行参数优化,求得各反应的反应速率常数,并利用龙格-库塔方法进行预测,其计算值与实验值误差小于5%。从反应速率看,各组分生成液化气反应速率较大,生成焦炭速率较小。

c.对所建的七集总动力学模型效果进行干气收率的初步预测,对工业生产具有指导意义。

[1] 杨基和,徐鸽,华秋平.催化裂化油浆综合利用途径新探[J].江苏工业学院学报,2004,16(4):20-23.

[2] 杨基和,王恩廷,王丽涛.不同基属FCC油浆的抽提分离与应用研究[J].石油炼制与化工,2008,39(2):34-37.

[3] 唐治钫,唐克,等.润滑油糠醛精制:催化裂化回炼油抽提组合工艺(Ⅴ)[J].润滑油,2003,18(3):9-13.

[4] 杜平安,任满年,应卫勇等.脱沥青油及其糠醛抽余油的催化裂化性能研究[J].石油炼制与化工,2011,42(12):11-15.

[5] 李丽,高金森等.催化裂解过程及其裂解产物分布的影响因素分析[J].石油与天然气化工,2003,32(6):351-355.

[6] 李丽,高金森等.重油催化裂解集总动力学模型研究[J].现代化工,2006,26(2):338-341.

[7] 许友好.催化裂解反应动力学模型的建立及其应用[J].石油炼制与化工,2001,32(11):44-47.

[8] VOORH IES Jr.Carbon formation in catalytic cracking[J].Ind Eng Chem,1945,37(4):318-322.

RESEARCH ON DCC REACTION OF RAFFINATE OIL FROM SLURRY OIL AND THE KINETICS MODEL

Hu Zhicheng1, Yang Jihe1,2, Liu Yingjie1, Yan Fan1

(1.JiangsuKeyLaboratoryofFinePetrochemicalEngineering,ChangzhouUniversity,Changzhou213164,Jiangsu,China; 2.StateKeyLaboratoryofChemicalResourceEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,Beijing,China)

Raffinate oil, mainly consists of saturated hydrocarbon after solvent extraction from FCC slurry oil, is a kind of ideal catalytic cracking material. Experiment evaluation tests are conducted on a fixed cracking fluid bed reactor. Results show that optimal reaction conditions for catalyst to oil ratio is 9.3 and reaction temperature is 570 ℃. Under these conditions, product distribution is that LPG is 34.07%, dry gas is 15.24%, gasoline is 24.58%, light diesel oil is 8.11%, heavy diesel oil is 7.48% and coke is 10.52%. According to the results of catalytic cracking experiments, a seven-lump reaction network is built up to figure out mathematical model parameters of reactions. Relative errors between predicted and experimental values are less than 5%, which is reliable.

slurry oil; raffinate oil; deep catalytic cracking; lump

2014-07-16;修改稿收到日期:2014-12-01。

胡志诚(1990-),硕士,现从事精细石油化工方向研究。E-mail:hzc3076@126.com。

*通信联系人,E-mail:yangjihe@cczu.edu.cn。

TE624.4

A