脉宽调制先导级高速开关阀特性研究

, , (江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

引言

PWM高速开关阀作为一种电液控制元件,具有结构简单、抗污染能力强、工作可靠、易于实现等优点,已广泛应用在电子控制领域中[1-5]。高速开关阀不仅可以用来控制液压执行机构,也可以作为先导阀控制比例阀和伺服阀[2],但在这一方面国内产品与国外产品相比仍然存在一定差距。以应用在大马力拖拉机悬挂系统中的电液比例方向阀为例,高速开关阀作为先导阀来控制电液比例阀主阀芯的运动。其PWM控制频率在50 Hz到100 Hz之间,输出流量为1 L/min左右。

由高速开关阀的原理可知,能够达到的PWM控制频率是由其阀芯位移响应特性所决定的。本研究以PWM控制频率在100 Hz时高速开关阀有较好的开关性能为目标,建立高速开关阀的数学模型,并在SimulationX 中建立高速开关阀的仿真模型,运用仿真技术研究高速开关阀特性的影响因素,为如何提高其特性提供理论依据。

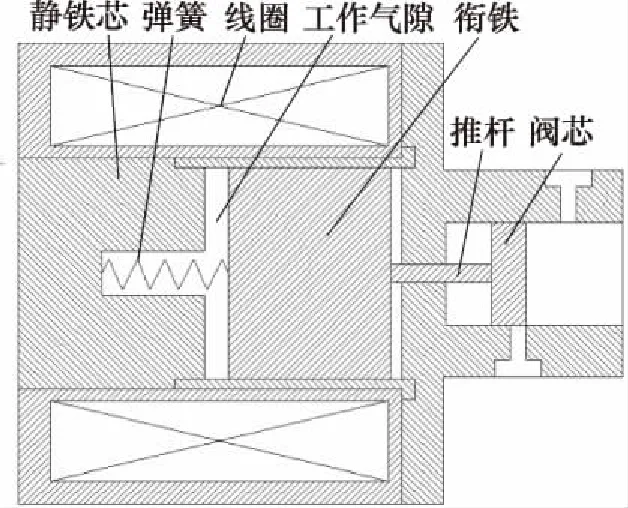

1 高速开关阀结构及工作原理

高速开关阀结构简图如图1所示,PWM信号控制电磁线圈的电压输入。当电磁线圈通电时,衔铁在电磁力的作用下向左运动,阀口打开;当电磁线圈断电时,衔铁在弹簧力的作用下向右运动,阀口关闭。

图1 高速开关阀结构简图

2 高速开关阀的数学模型

PWM信号的占空比τ为:

(1)

式中,Ton为一个周期内有输入的时间;Toff为一个周期内无输入的时间。

驱动电路的电压平衡方程:

(2)

式中,U为电源电压;I为线圈电流;L为线圈电感;R为线圈内阻。

线圈电感为:

(3)

式中,N为线圈匝数;Φ为磁通量。

根据磁路欧姆定律,磁通量Φ为:

(4)

式中,Rx,Rf,Rm分别为工作气隙磁阻,非工作间隙磁阻,导磁体磁阻。

磁阻为:

(5)

式中,l为工作气隙长度;u为磁导率;S为气隙横截面积。

阀芯的动力学方程[7]:

(6)

式中,Fe为电磁力;m为阀芯和衔铁质量;x为阀芯的位移;B为黏性阻尼系数;k为弹簧刚度;Fs为稳态液动力。

电磁力Fe[5]为:

(7)

阀口的流量方程[6]:

(8)

式中,Cd为阀口流量系数;A为阀口通流面积;ps为进口压力;pl为出口压力;ρ为油液密度。根据高速开关阀的工作原理可以用平均流量来表征其流量特性[2],平均流量为:

q1=τq

(9)

3 建立高速开关阀的仿真模型

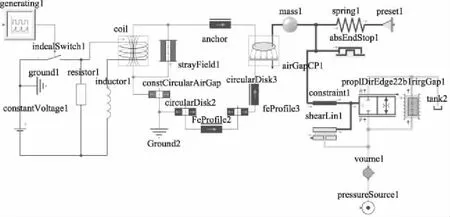

在Simulation X中建立高速开关阀的仿真模型,如图2所示。

图2 高速开关阀的仿真模型

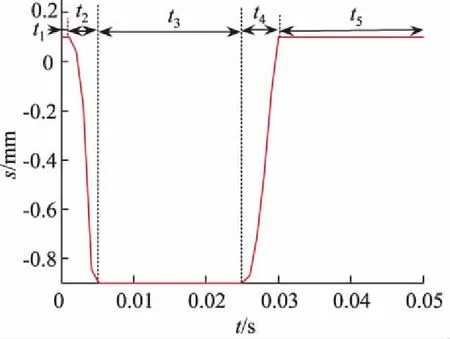

高速开关阀的基本参数如下:阀芯行程为1 mm,线圈内阻为5 Ω,线圈匝数为1000,工作气隙为2.1 mm, 阀芯质量为40 g,衔铁横街面积为0.78 cm2,弹簧刚度为5 N/mm。图3是PWM频率为20 Hz,占空比为0.5时高速开关阀在一个周期内阀芯位移随时间的变化曲线。

对图3分析可知,阀芯位移响应可以分为5个区间。在t1时间段内电流较小,电磁力不能克服阀芯运动阻力(如弹簧预压紧力,摩擦力等),所以阀芯并没有运动。从t2时间段开始, 电磁力克服运动阻力, 阀芯开始运动,直到阀芯运动到最大位移处为止。在t3

图3 阀芯位移响应

时间段内,阀芯保持最大位移不变,直到PWM输入信号变为0。从t4时间段开始,阀芯在弹簧力的作用下运动,阀口关闭。此时电磁线圈输入电压变为0,但由于电磁线圈存在自感电动势,所以电磁力不会立即消失,阀口关闭需要一定的时间。在t5时间段内,阀口关闭,直到下一个PWM信号到来为止。

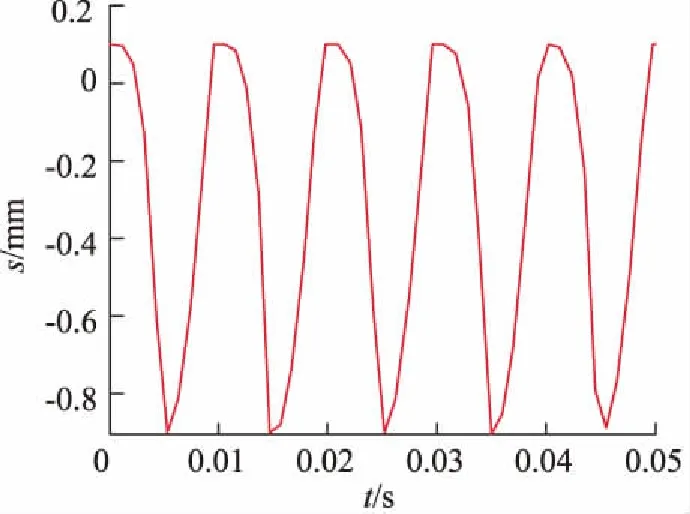

由上面的分析可知,阀芯的运动存在延时,在阀口打开时有延时t1+t2,在阀口关闭时有延时t4。由于这些运动延时,PWM信号的频率不能太高。因为过高的输入频率会使ton时间内阀芯不能运动到最大位移处,如图4所示,此时PWM信号频率为100 Hz。所以如何减少阀芯运动延时就成为提高高速开关阀开关性能的关键。下面就通过仿真,分析各个参数对高速开关阀开关性能的影响。

图4 PWM频率100 Hz时位移响应

4 参数对开关性能的影响

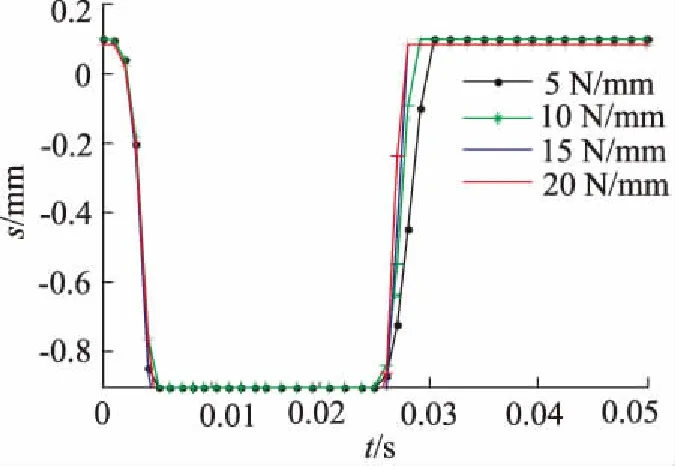

4.1 弹簧刚度

不同弹簧刚度时阀芯位移响应如图5所示,可以看出,随着弹簧刚度的增加,阀口打开的时间变长,关闭的时间变短。但是对前者的影响很小,后者的影响较大。这是因为在阀口打开时,电磁吸力迅速增大超过弹簧力。在阀口关闭时,电磁力开始消失,阀芯在弹簧力的作用下运动, 此时较大的弹簧力可以让阀芯迅速回位。所以可以适当的增大弹簧刚度来减小阀芯关闭所需要的时间。但弹簧刚度过大, 弹簧力超过了电磁吸力,会让阀芯不能保持在最大位移处。为了解决这一问题,可以给弹簧加上一定的预紧力,增大阀口关闭时的弹簧力。

图5 不同弹簧刚度时阀芯位移响应

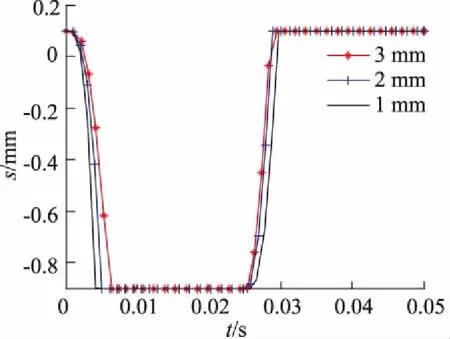

4.2 工作气隙

不同工作气隙时的阀芯位移响应如图6所示,可以看出,工作气隙越小,阀口打开时响应越快,而阀口关闭时响应变慢。由式(2)可知,当工作气隙变小时,电磁力变大,所以阀口在开启时的响应变快。由式(4)和式(5)可知,工作气隙变小,磁阻就会变小,磁通量就变大,由式(3)可知,电磁线圈的电感就会变大。高速开关阀在关闭时,电磁线圈没有电压输入,所以式(2)变成:

(10)

其中,R1为限流电阻。由式(10)可知,线圈电感变大,会引起线圈产生较大的自感电动势,线圈电流的下降速度就会变慢,就会增大阀口关闭所需的时间。

图6 不同工作气隙时的阀芯位移响应

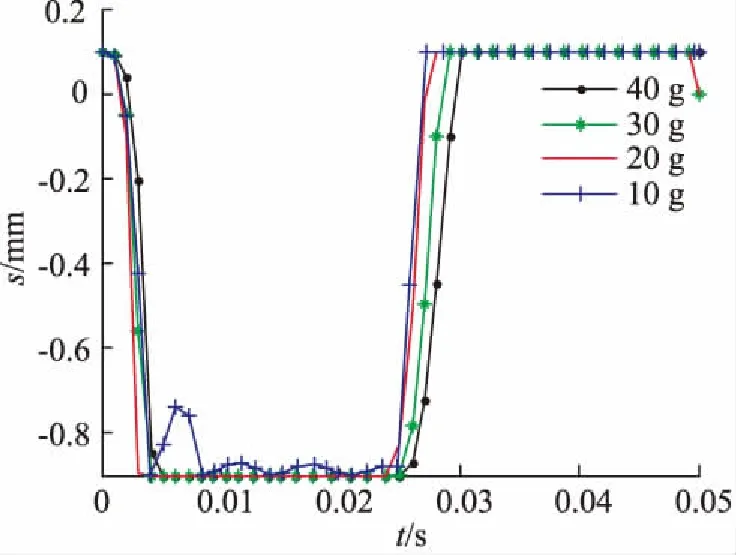

4.3 衔铁质量

衔铁质量对阀芯位移响应的影响如图7所示。由式(6)可知衔铁质量越大, 衔铁运动所需的惯性力越大,这会引起位移响应变慢。降低衔铁的质量,可以提高阀芯的响应速度。但是衔铁的质量变小,必然引起衔铁的尺寸变小(比如衔铁的横截面积变小), 电磁力也会变小,会增大阀口打开的时间。所以在保持衔铁一定尺寸的情况下可选择轻质的导磁材料来降低衔铁质量。

图7 不同衔铁质量时阀芯位移响应

4.4 线圈电流

由式(7)可知线圈电流变化对阀芯的位移响应有很大影响。在阀口打开期间,电流上升越快,电流值越大,在阀口关闭期间,电流下降越快,阀芯的位移响应就越快,其开关性能就越好。线圈电流的影响因素较多,具体有以下两个方面:

(1) 输入电压电压越大能够快速提升线圈电流,获得较大的电磁吸力,加快阀芯位移响应。所以在条件允许的情况下尽可能的增加输入电压。

(2) 线圈内阻线圈内阻越小,电流上升越快,这对提升开关性能有利。减小线圈匝数可以减小线圈内阻,同时由式(3)可知减小线圈匝数也能减小电感,使线圈电流迅速增大,减小阀口关闭时的自感电动势。但线圈匝数减小也会带来电磁力的减小,以致运动延迟增加。所以在保证一定电磁力的情况下减小线圈匝数以减小线圈内阻。

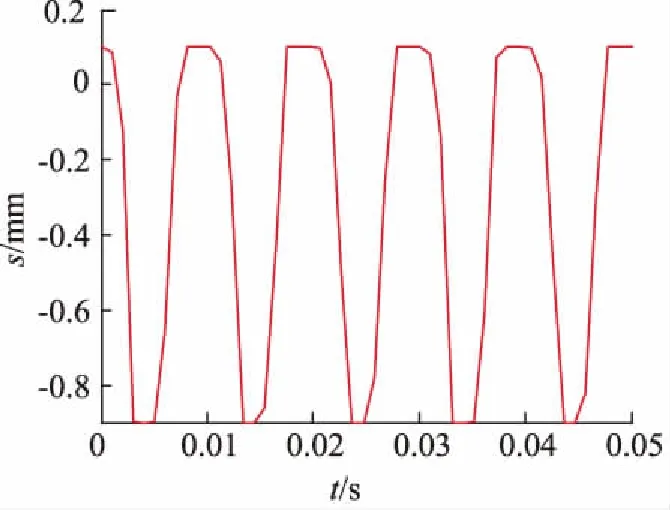

根据上文的分析结论,改变高速开关阀参数如下:输入电压为24 V,阀芯行程为1 mm,线圈内阻为3.5 Ω , 线圈匝数为700,工作气隙为1.1 mm,阀芯质量20 g,衔铁横街面积为0.39 cm2,弹簧刚度10 N/mm。此时阀芯位移响应曲线如图8所示。对比图4可知,改变参数后高速开关阀在100 Hz时有较好的开关性能。通过提高PWM频率,发现其极限频率130 Hz左右。

图8 改变参数后100 Hz时的位移响应

5 高速开关阀的流量特性

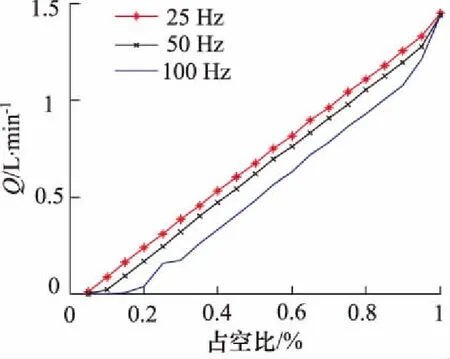

在出口压力固定的情况下高速开关阀流量特性如图9所示,对图分析可知流量随占空比的变化可以分为三个区间:死区,线性区和非线性区。频率为50 Hz时,在占空比10%以下的区间内,流量为零或很小,此区间为死区。占空比在10%到90%的区间内,流量与占空比有近似的线性关系,此区间为线性区。在90%到100%的区间内,流量随占空比的增大而增大,但为非线性关系,此区间为非线性区。

图9 高速开关阀流量特性

在线性区内,平均流量与占空比有线性关系,所以可以通过控制占空比来控制出口的流量。为了达到较高的控制精度,要避免控制信号进入死区和非线性区。可对PWM信号占空比进行修正:

(11)

式中:τ为修正前的占空比;τ1为死区上限;τ2为死区下限;τout为修正后的占比。

PWM频率对这三个区间的大小也有影响,频率越高,死区和非线性区越大,线性区越小。这是由于频率越高,周期越小,高速开关阀的延时在一个周期内所占的比例越大。同一占空比下,PWM频率越高,运动延时时间占的比重就越大,平均流量越小。在线性区,流量与占空比的变化率与频率无关,与阀口的通流面积有关。

6 结论

(1) 增大弹簧刚度能够有效减小高速开关阀关闭时的运动延时,却对高速开关阀打开时的运动延时影响不大,所以弹簧刚度可以选择大一些;

(2) 工作气隙的变化对高速开关阀打开和关闭的影响相反。较小的工作气隙可加快阀的打开,同时也会增大阀关闭所需的时间;

(3) 在保证衔铁尺寸的情况下尽可能的减小衔铁的质量,能够提高阀的开关性能;

(4) 保证线圈匝数的情况下尽可能的减小线圈内阻可以提高阀的开关性能;

(5) 高速开关阀的流量特性可以分为死区,线性区和饱和区。在对高速开关阀进行流量控制时要避开死区和线性区。

参考文献:

[1]王伟伟,宋健,李亮,等.高速开关阀在高频PWM控制下的比例功能[J].清华大学学报(自然科学版),2011,51(5):715-719.

[2]刘忠,廖亦凡.高速开关阀先导控制的液压缸位置控制系统建模与仿真研究[J].中国机械工程,2006,17(7):745-748.

[3]王晓明,孙佳.单端封闭气缸的高速开关阀PWM控制系统[J].机床与液压,2008,26(12):134-137.

[4]黄卫春,苏利杰.PWM高速开关阀驱动电路仿真设计[J].制造业自动化,2010,32(6):168-171.

[5]许益民等.电液比例阀控制系统分析与设计[M].北京:机械工业出版社,2005.

[6]王积伟,章宏甲,黄谊.液压与气压传动[M].北京:机械工业出版社,2005.

[7]苏明,陈伦军.基于AMESim的电磁高速开关阀动静态特性研究[J].液压与气动,2010,(2):86-72.