某型塔机双缸顶升液压系统缺陷分析及改进

, ,

(沈阳建筑大学 交通与机械工程学院, 辽宁 沈阳 110168)

引言

自升式塔机升降节采用液压驱动,通常分为单缸顶升和双油缸同步顶升。大型塔机由于顶升载荷较大,因而采用相对少见的双缸同步顶升液压系统。在双缸顶升作业过程中,两个油缸的同步性对塔机安全可靠工作具有重要影响[1]。

现有某型塔机采用双缸实现标准节的同步升降。施工过程中,塔机顶升加节阶段正常,但降节时双缸下降明显不同步,直接导致降节无法继续。

1 故障分析

1.1 双缸同步顶升系统原理

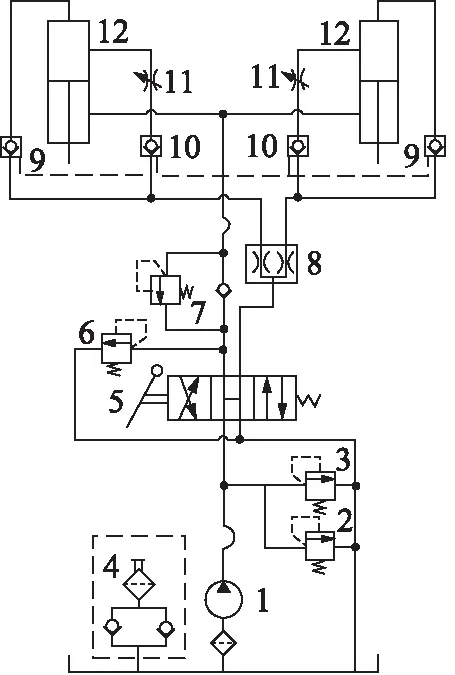

该塔机双缸顶升液压系统由高压泵、手动换向阀、溢流阀、液控单向阀、节流阀以及两个顶升油缸组成,如图1所示。

(1) 顶升

操纵手动换向阀5于左位。进油:高压泵1→手动换向阀5左位→分流集流阀8→液控单向阀9、10,节流阀11→油缸12无杆腔;回油:油缸12有杆腔→单向顺序阀7→手动换向阀5左位→油箱。油缸活塞杆伸出,完成顶升。在顶升过程中,阀7中顺序阀作为背压阀,设定值2.5 MPa;系统工作压力43 MPa由溢流阀3调定,溢流阀2为系统安全阀限定系统最高压力45 MPa。

(2) 降节

操纵手动换向阀5于右位。进油:高压泵1→单向顺序阀7中单向阀→油缸12有杆腔。此时液控单向阀反向截止,系统压力升高,压力油经控制油路将液控单向阀反向打开回油:油缸12无杆腔→节流阀11,液控单向阀9、10→分流集流阀8→手动换向阀5右位→油箱。油缸活塞杆缩回,完成降节。降节过程中,工作压力由溢流阀6控制设定为8 MPa。

1.液压泵 2.系统安全阀 3、6.溢流阀 4.空气滤清器5.手动换向阀 7.单向顺序阀 8.分流集流阀9、10.液控单向阀 11.节流阀 12.液压缸图1 双缸同步顶升液压系统原理

(3) 系统卸荷

操纵手动换向阀5于中位,其“H”型中位机能使高压泵1输出油液经中位直接流回油箱,此时系统卸荷。

需要说明的是,该系统每个顶升油缸均设置两条液控单向阀油路用于油缸进回油。这两个液控单向阀通径不等、开启比相差近10倍,其中单向阀10通径小、反向开启压力小且与一个节流阀串联。如此设计的初衷,是便于对油缸升降过程中因偏载导致的两缸不同步现象进行微调,同时也可为降节过程中的超越负载提供回油背压。文献显示,这一设计思想应源于法国Potain塔式起重机单缸顶升系统[2]。

1.2 顶升系统不同步故障分析

(1) 故障描述

该型塔机顶升加节过程正常,但降节时塔机上部与标准节还有600 mm左右,塔机出现向后倾斜70 mm、套架后下侧滚轮板严重变形,无法继续降节。经检查发现两个油缸位置相差30 mm。后经把快速油缸节流阀闭死后操作手动换向阀5至右位使低速油缸单独降至同步位置后,打开刚才关闭的节流阀,操纵手动换向阀5至右位驱动两油缸同时下移。如此几次的调整才完成塔机上部与标准节的合口。

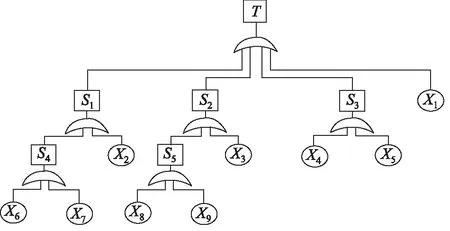

(2) 降节不同步故障树

以塔机双缸下降不同步故障为顶事件,采用故障树法对其进行分析。首先假设:底事件相互独立、事件均为二值性且不存在外界干扰因素,如油缸支架应牢固,各油路均连接良好。

通过对塔机双缸顶升液压系统原理分析可知,导致双缸下降不同步现象的直接原因可以为:油缸结构不同步、分流集流阀故障、液控单向阀故障及节流阀调整不当。四个事件只要发生一个,顶事件即发生。油缸结构不同步可由油缸泄漏量不等或油缸结构尺寸误差过大引起,只要其中之一发生即会出现油缸不同步。对其它中间事件做类似分析,可建立该型塔机双油缸下降不同步故障树如图2所示[3-6]。

图2 塔机双缸下降不同步故障树

故障树中,顶事件、中间事件、底事件分别用T、S、X符号表示。其中T为两油缸下降不同步;S1为油缸结构不同步;S2为分流集流阀故障;S3为液控单向阀故障;S4为油缸泄漏;S5为分、集流失灵;X1为节流阀调整不当;X2为油缸内径尺寸不同;X3为同步误差大;X4为逆流流量偏差;X5为泄漏;X6为密封件破损;X7为缸筒变形;X8为阀芯径向卡阻;X9为系统压力过低。

因该故障树中仅存在或门,故所有底层故障都是两缸下降不同步这一顶事件的最小割集,即最小割集为{X1}、{X2}、{X3}、{X4}、{X5}、{X6}、{X7}、{X8}、{X9}。这些底事件中只要有一个发生就会导致顶事件发生,在故障分析过程中必须根据实际工况逐个判断。

(3) 故障分析

由故障树可清楚看出影响双缸降节不同步的所有因素,可用排除法对最小割集进行排查。

对于S1油缸结构不同步及导致该事件的所有底事件,由于批量生产的同规格油缸在密封和油缸结构尺寸上差异甚微,且双缸顶升时,同步性满足要求,导致中间事件S1的要素S4、{X2}、{X6}、{X7}可以排除;同理,顶升阶段的双缸同步保证可排除分流集流阀同步失灵中间事件S2的相关要素S5、{X3}、{X8}、{X9}。

至此,可确定故障集中在S3液控单向阀故障和{X1}节流阀调整不当上。而对于{X1}节流阀调整不当,考虑塔机施工时,要求现场技术人员感受双缸载荷偏载状态对其作出适当调整并不现实也不可靠,因而不应将其作为导致双缸不同步的关键要素。再考虑到现场实际调整降节过程是通过快缸节流阀关闭、手动换向阀右位工作来反复补偿调整双缸同步的现实,可以判明该系统双缸下降不同步的根本原因在于底事件{X4}、{X5}。对4个液控单向阀进行工作测试时未见明显泄漏,{X5}可以排除。

由此可确定故障为S3液控单向阀故障,具体表现为塔机降节时液控单向阀回路逆流流量出现偏差。原因在于降节过程油缸承受超越负载,系统压力主要是回油背压所致。而液控单向阀10反向开启压力小,降节时迅速开启,油缸无杆腔油液经阀11、10流回油箱,控制油路压力不再继续升高,导致液控单向阀9始终无法开启,迫使降节回油单一经由节流阀11和液控单向阀10,两缸的下降速度便单一地由节流阀11分别控制。当两缸偏载且两个节流阀11阀口开度匹配不当,双油缸下降即出现不同步。

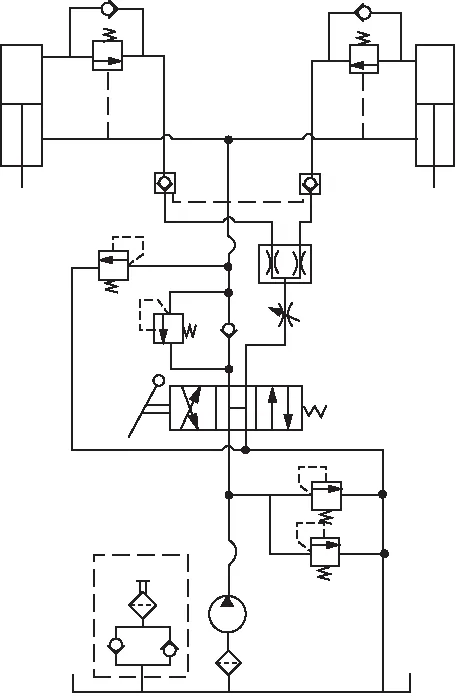

2 改进方案

借助系统原理图对双缸降节不同步故障的分析过程可知,降节不同步源于将法国Potain塔机单缸顶升技术不加改造直接移植到双缸顶升系统所致,属于设计缺陷。小通径液控单向阀10所串联的节流阀非但无法起到均衡双缸运动速度的作用,相反还对分流集流阀8的等量集流性能形成干扰。

为保证降节过程双缸同步,可对原系统作出如下改进:

(1) 将原系统中与顶升油缸无杆腔相连的2条油路归并为1条大通径液控单向阀油路,去掉该油路串联的节流阀,用分流集流阀来单一保障双缸同步精度;

(2) 节流阀11在顶升油缸下降承受超值负载所起回油背压作用另由增加的外控平衡阀提供;

(3) 节流阀11所起的顶升油缸运动调速功能,通过在分流集流阀油路上串接节流阀实现;

(4) 将降节溢流阀6的进油口上移至阀7进油口上端,可在背压阀7失效时对油缸提供过载保护,增加系统工作安全性。

改进后的双缸顶升液压系统方案如图3所示。

图3 改进后的双缸顶升液压系统原理

需要说明的是,分流集流阀对偏载的自适应纠偏存在限度,借助该系统顶升和降节,较为稳妥的方式应是顶升和降节之前先尽可能通过小车和配重调节实现双缸近似均载。

3 结论

依据某型塔机液压系统降节过程双缸不同步的故障现象,通过对其原理图的深入分析,借助液压故障树技术找出故障原因,给出了原系统的改进方案。

根据新方案,对使用原系统塔机建议采用关闭2个节流阀的方式降节。实际运行结果表明,关闭2个节流阀后降节,双缸不同步现象消失。可见,基于液压故障树原理做出的故障诊断准确有效,同时也可表明改进后的系统能够满足双缸顶升和降节的技术性能要求。

塔机双缸降节不同步故障的出现和解决过程也说明了液压系统细节决定结果的技术特征,因此对细节的斟酌和把握在液压系统设计过程中必须加以高度重视。

参考文献:

[1]宁辰校,张戌社,罗占兴.液压启闭机同步控制研究[J].液压与气动,2012,(12):57-60.

[2]梅琨.法国Potain塔式起重机顶升液压系统的分析与改进[J].建筑机械,1995,(1):26-30.

[3]赵亮培.基于故障树分析的液压系统故障诊断研究[J].起重运输机械,2009,(1):98-100.

[4]苏欣平,吴学深,杨成禹,等.基于故障树的叉车液压系统故障诊断研究[J].机床与液压,2011,(17):138-139.

[5]何庆飞,王汉功,陈小虎.故障树分析法在汽车起重机液压系统故障诊断中的应用[J].机床与液压,2008,(2):196-198.

[6]张霞.油缸常见液压故障诊断[J].煤矿机械,2006,(6):1092-1093.