重载机械无级定位锁止机构构型设计及实现

邱雪松,王 亮,刘佳启

(1.燕山大学机械工程学院,河北 秦皇岛 066004;2.中国第一重型机械集团公司重型装备事业部,黑龙江 富拉尔基 161042)

0 前言

在尺度、重量巨大的核电及加氢结构件的机械加工和装配过程中,翻转变位是衔接各工艺过程的重要工序,直接影响生产效率、生产安全和产品质量[1-3]。因此,研制超大型重载翻转机有重要意义。

为了适应工件的中间工艺尺寸和多规格要求,运转前翻转机的组合工作台必须无级精确调整位置并锁定。在重载作用下,实现无级准确定位、可靠锁止已成为翻转机研制的关键技术与难点之一[4-6]。

目前,锁止(紧)机构在航空航天、机器人关节、大型机床、汽车变速器[7]、雷达[8]、组合刀具等多领域都有广泛应用。

根据锁止(紧)的实时性可分为无级锁止(紧)机构和有级锁止(紧)机构:文献[9]设计了一种形状记忆合金驱动的空间磁悬浮飞轮锁紧机构,采用自锁摩擦无级的形式消除飞轮定子与转子之间的间隙;文献[10]介绍了一种机器人关节电磁式锁止(紧)机构,利用控制电磁离合器的开合实现夹紧面间的锁与放;文献[11]设计了一种转台轴系的锁紧机构,采用弹性元件轴向挤压端面的方式实现回转轴的无级锁止定位;宝钢UOE 生产线的大型铣边机的铣削单元与地基导轨位置的调整与锁止,采用油缸增压式的摩擦无级锁紧结构;文献[12]介绍了一种数控机床端齿盘固定角度有级定位夹紧机构,利用动齿盘与静齿盘的脱开、转位和啮合实现回转轴的锁止和分度定位;电机或液压油缸驱动销式有级锁止也是常用结构,但是,在重型载荷作用下,由于结构变形与摩擦力的巨大,锁止销的对位及拔插非常困难。

迄今为止,无级锁止本质上均为摩擦锁止,在振动、冲击、变载荷(特别是重载)作用下,容易滑动、可靠性与安全性均大幅降低,这是由工作原理所决定的不可避免的缺点;有级锁止机构只适用于特定位置、角度的定位锁止,其锁止位置不具有任意性。

在大型机床、重载压力机、操作机、冶金轧钢机械、工程机械和起重设备中,可靠性、安全性是锁止机构的尤为重要的指标,实现无级、准确定位及可靠的锁止非常困难,已成为行业内亟待解决的普遍存在的共性关键技术之一。

本文根据90°/180°超大型重载翻转机的翻转工艺,提出了一种二自由度机械无级准确定位的锁止机构构型,并进行了工程实现。该构型基于传统的丝杠-螺母传动原理与大结构件宏动、小结构件微动跟随调整的原则,采用有级直齿条扣合、无级斜面楔块移动副串联调整,从原理上保证了锁止的可靠,避免了对位及锁止件插拔困难的问题。该锁止装置适用于大型重载装备等移动部件的无级定位锁止,具有通用性,属于重型装备基础共性技术。

1 组合工作台运动与定位锁止要求

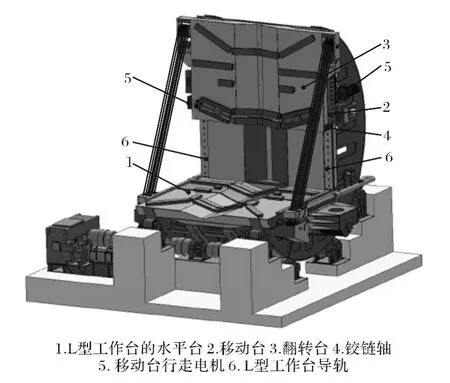

自主研发的90°/180°超大型重载翻转机如图1 所示。

图1 超大型重载翻转机总体结构Fig.1 Overall structure of super heavy-duty tipper

主要用于核电、加氢反应器厚壁壳体件冷加工、探伤时改变工件定位状态,满足全尺寸规格、所有重量的直筒节、过渡节、封头、饼子类件的90°、180°翻转。其中,翻转台与移动台之间转动副连接,翻转台相对移动台可翻转0-90°;二者构成翻转机的组合工作台,并可沿L型工作台上的导轨移动。

当工件翻转90°时,翻转工艺要求调整组合工作台处于水平,并移动到指定的位置锁止。在翻转过程中,翻转台与移动台始终叠合锁止,工件则施加正压力在组合工作台上,故沿导轨移动方向最大锁止载荷为组合工作台自身总重量40 t。

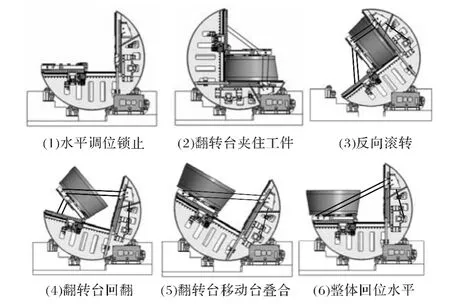

当工件翻转180°时,翻转工艺要求首先调整组合工作台处于水平,并移动到指定位置锁止;滚转L 型工作台使组合工作台处于铅垂位置,调入工件;翻转台转过90°夹住工件;L 型工作台反向滚转120°~135°使工件重量完全转移到翻转台上;翻转台(连同工件)回翻,同时,L型工作台回滚(工件绝对转角不变)至两者叠合;L 型工作台、翻转台、工件一同滚转至组合工作台水平,完成工件180°翻转,过程如图2 所示。当工件的重量完全转移到翻转台上,沿导轨方向移动的双向最大锁止载荷达1.90 MN。

根据工艺需要,定位锁止机构设计必须满足如下规范:

(1)满足组合工作台无级定位、可靠锁止、工作过程无滑移。因大型核电、加氢所有工件的中间工艺尺寸、最终尺寸都是变化的,为确保生产安全,必须无级定位以消除工作台与工件之间的间隙;

图2 工件180°翻转过程图Fig.2 180° turning process of wokepicec

(2)锁止机构具有内力自平衡和卸载功能。因工件翻转变位中的锁止载荷最大可达1.9 MN以上。

(3)能快速灵活实现锁止和解锁操作,保证生产效率。

2 锁止机构构型与工程实现

2.1 锁止机构构型方案

在大型精密数控机床中,移动工作台的运动一般采用丝杠-螺母螺旋(传动)驱动,实现稳定位移、无级、精密定位;过丝杠轴线将其纵向剖开,丝杠等效于一个长齿条、螺母等效于一个短齿条;丝杠转动与螺母移动存在单自由度对应关系,仅从定位与锁止的功能出发,结合实际应用条件,对螺旋传动的结构、各部运动关系进行拆分、重组与转化设计,可满足翻转机的锁止定位要求。

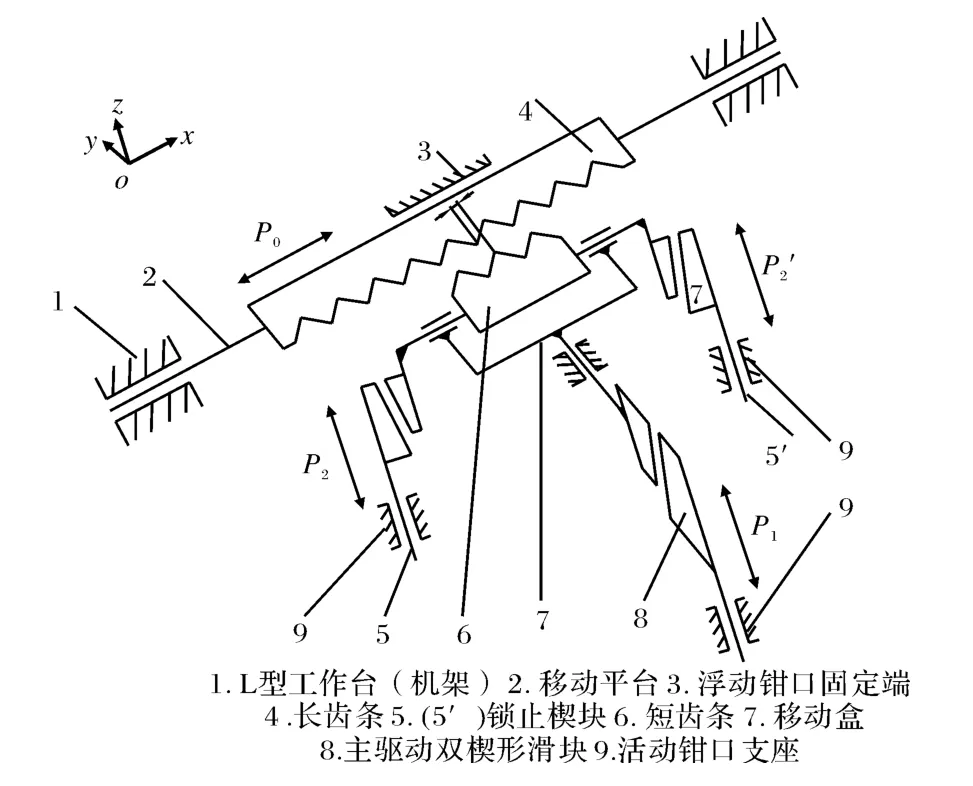

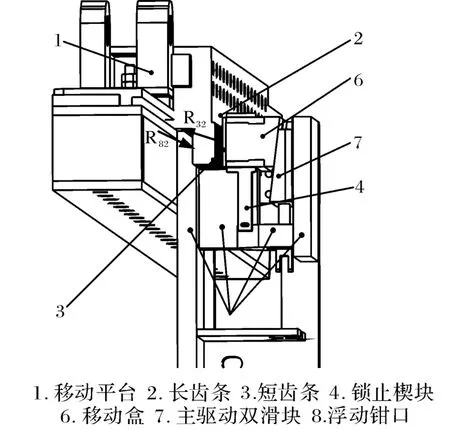

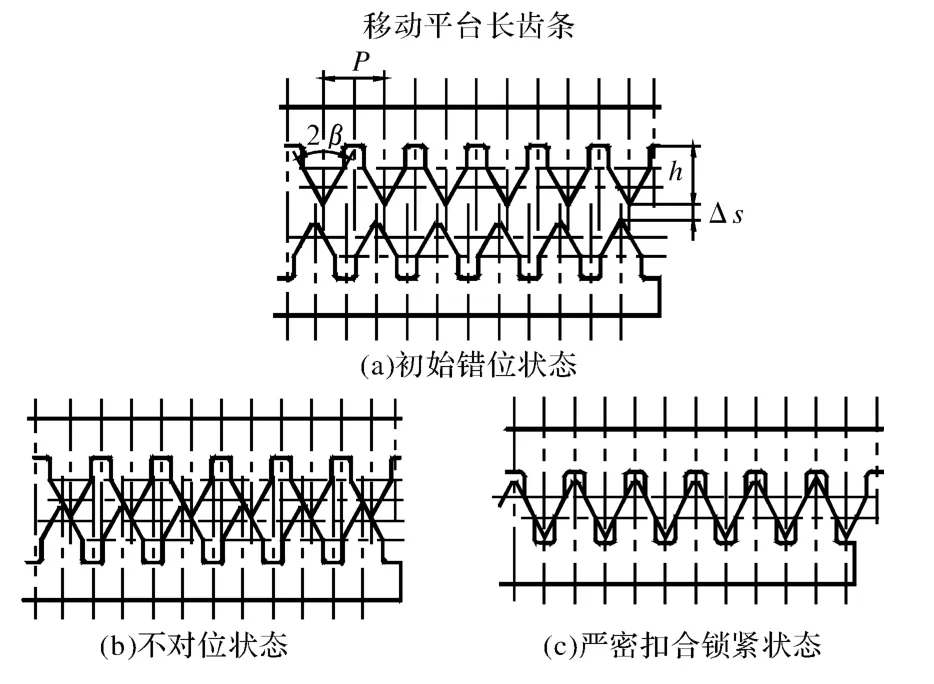

锁止方式。基于丝杠-螺母螺旋传动原理,将丝杠和螺母分别等效为长、短齿条并拆分,消除丝杠旋转(长齿条移动)与螺母(短齿条)移动的单自由度对应关系,各自独立运动。利用短齿条轴向、径向两个自由度的运动自适应与长齿条齿的扣合位置,完成两个三角形齿的直齿条在任意位置的相互扣合,实现锁止定位。采用大型件宏动停位、小件微动跟随、锁止的原则,将长齿条固定在移动平台上,在工作区域内随移动平台无级移动、停位;将短齿条通过两个正交移动副串联地支撑于浮动钳口中,实现相对长齿条径向移近或脱离,在三角形齿侧导向下,短齿条径向接近长齿条的同时伴随被动轴向窜动(最大为一个齿距)达到齿侧双向扣合严密,之后,采用楔形滑块插入以消除短齿条两端与定位挡之间的间隙。实现移动平台的无级、准确定位、锁止。其中浮动钳口支座固定于L 型工作台。

卸载方式。沿导轨移动的轴向力通过扣合接触齿面派生出齿条径向力,对移动工作台造成横向挤压。采用浮动钳口原理卸载,将钳口的一侧置于长齿条背后、保持无压力接触,将短齿条置于移动盒内,通过移动副与钳口另一侧接触,当扣合严密时,两个钳口对长齿条夹紧、保持较小的径向压力;负载时派生出的巨大径向力将导致浮动钳口产生微小的径向位移,使钳口与长齿条的两侧面接触压力相等。径向力被转化为钳口内力。锁止载荷轴向力则通过长齿条、短齿条、移动盒、两侧楔形滑块直接传递到浮动钳口支座上的定位挡铁,最终卸载到L 型工作台(即机架)上[13-15]。

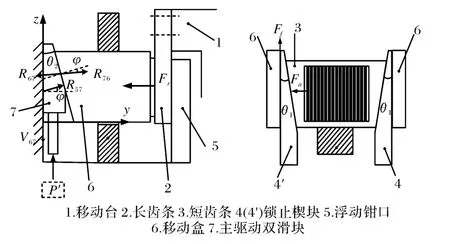

集成上述两部分机构,得到锁止机构的整体构型如图3 所示。

图3 二自由度无级精确定位锁止机构构型图Fig.3 2-DOF mechanical locking mechanism with continuously variable positioning

2.2 锁止装置关键工程结构

(1)直齿长齿条。固定在移动工作台的两侧,长4050 mm、齿宽160 mm。相对移动台下悬80 mm。齿形为三角形、保留齿尖、齿根采用深凹沟槽、过渡齿廓。

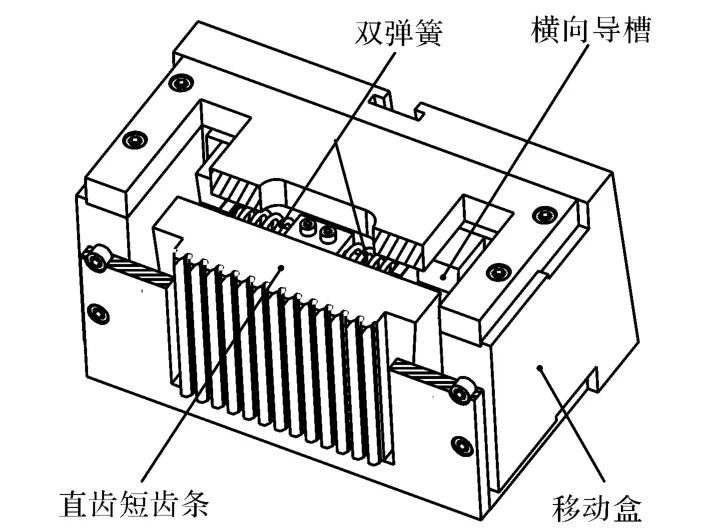

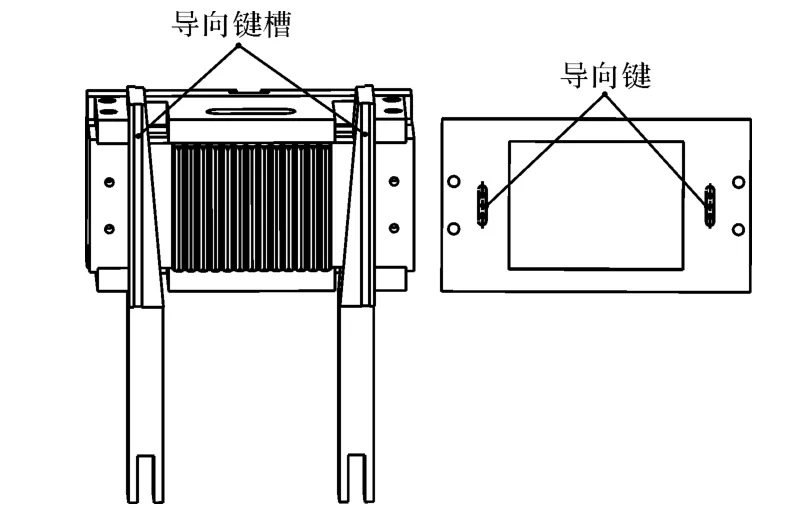

(2)直齿短齿条为三角形齿,短齿条与移动盒之间设置双弹簧结构,非工作状态短齿条相对移动盒自动回位;扣合过程中移动盒径向运动,短齿条凭齿侧导向被动轴向移动、自动寻找位置实现自动严密扣合,如图4 所示。

图4 短齿条工程结构ig.4 Short rack engineering structure

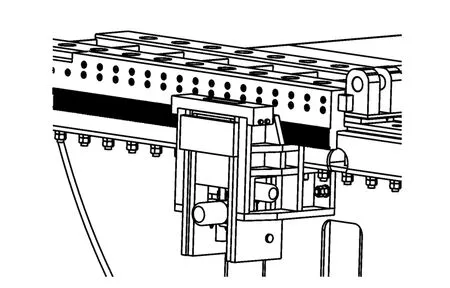

(3)主驱动双滑块、移动盒与浮动钳口。主驱动采用单侧楔形滑块,斜面与移动盒的斜面接触、直面与浮动钳口接触均设有T 形导槽,等效于双滑块;当主驱动楔形滑块上下移动时,移动盒接近或远离长齿条,移动盒两端与机架移动副接触;锁止机构扣合或负载时,浮动钳口夹住并压紧长齿条,扣合齿面派生出的巨大径向力,驱动浮动钳口沿径向产生微小窜动,最后停在两个钳口上力相等的位置,使长齿条所受的横向力被平衡掉,实现径向卸载,如图5 所示。

图5 双楔形滑块、移动盒与浮动钳口结构Fig.5 Double wedge slider,moving worktable and floating jaw

(4)锁止楔块。单侧斜面滑块,直面与移动盒内侧接触,斜面与短齿条端面接触。当滑块上移时,塞紧短齿条两端与移动盒之间的楔形空间、消除间隙。双向轴向载荷通过短齿条、锁止楔块、移动盒传至(挡块)L 型工作台机架,如图6 所示。

(5)锁止装置工作过程。主驱动双滑块、两个锁止楔块均采用电液推杆驱动。锁止装置工程结构如图7 所示。

(6)非工作状态。长、短齿条顶部保持一定的安全距离Δs,长齿条随移动工作台无极行走,短齿条两侧锁止楔块拉下,短齿条在双弹簧驱动下处于零位,如图8a 所示。

图6 锁止楔块Fig.6 Locking-wedge

图7 移动台锁止装置结构Fig.7 Moving worktable locking device structure

图8 对位与锁止过程Fig.8 Contraposition and locking process

(7)扣合过程。水平状态下移动台行走到达指定位,启动主电液推杆、主驱动双滑块上移,推动移动盒携短齿条径向接近长齿条,齿面接触后短齿条轴向移动自动调整(最大位移一个齿距)直到严密扣合,如图8b、8c 所示,实现无级定位。两锁止楔块塞紧短齿条两侧与移动盒空间,完成扣合锁止、设备进入工作状态。

(8)解锁过程。设备完成工作后、使移动工作台处于水平状态以卸掉外载荷;拉下锁止楔块;主驱动双滑块下移,拉动移动盒携短齿条脱离长齿条(回零位)。

2.3 锁止装置特点

(1)齿条扣合锁止,属于啮合式面接触止动,原理上消除了锁止件之间的相对滑移,锁止可靠;

(2)采用多对齿同时扣合、可承载较大轴向力;

(3)实现移动台无级定位与锁止,且定位准确;

(4)具有径向力自身平衡、卸载功能,锁止机构给予移动台的横向外力微小、不会造成移动台变形。

3 锁止装置主要参数

3.1 齿形参数

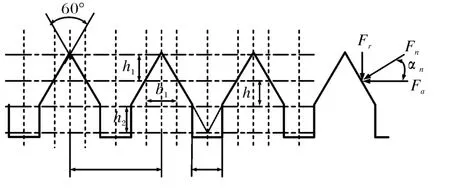

三角形非标准齿条,如图9 所示。齿顶角60°;模数m=5 mm;齿槽深h2=h1+0.5;齿根厚b=P- b1;齿距P=2(2h1+h)tan β。

图9 三角形齿形参数Fig.9 Tooth profile parameters of triangular tooth

3.2 楔块斜面结构与运动参数

主驱动双滑块、锁止楔块结构如图10 所示。

图10 锁止机构内核示意图Fig.10 Internal structure of locking mechanism

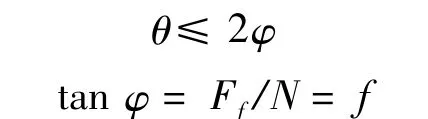

滑块反行程自锁几何条件:

式中,f为摩擦系数,取0.1;φ为摩擦角钢对钢时5.7°。

锁止楔角θ1=5°;主驱动双滑块θ2=10°。

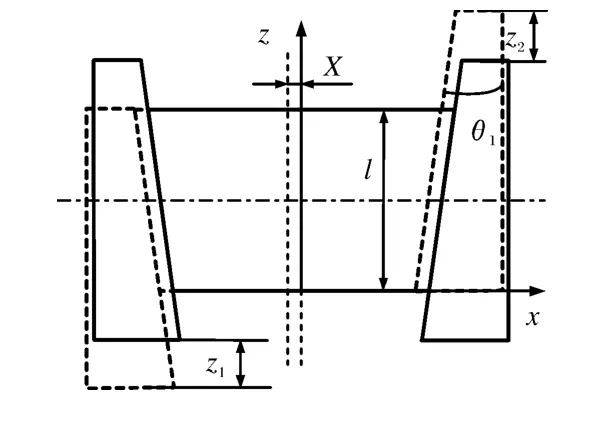

滑块最大行程。建立坐标系原点O 位于左、右锁止楔块对称中心,如图11 所示。

图11 楔块位移量Fig.11 Displacement of wedge

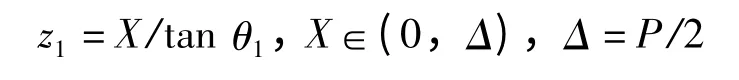

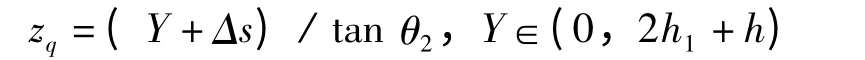

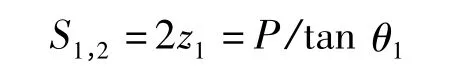

短齿条扣合时沿x 轴移动量为X,左、右锁止楔块沿z 轴移动距离增量z1为

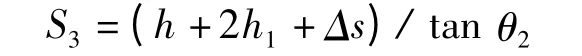

当长齿条与短齿条处于未扣合状态,齿顶间距离Δs。主驱动双滑块沿z 轴正向移动时,短齿条沿y 轴正向移动量为Y。则有主驱动双滑块移距

锁止楔块沿z 轴移动最大行程

主驱动双滑块沿z 轴移动最大行程

3.3 扣合强度校核

基于分析,工作台在极限受力状态下,作用在单个短齿条上的最大轴向载荷Fa=1.523 ×106N。

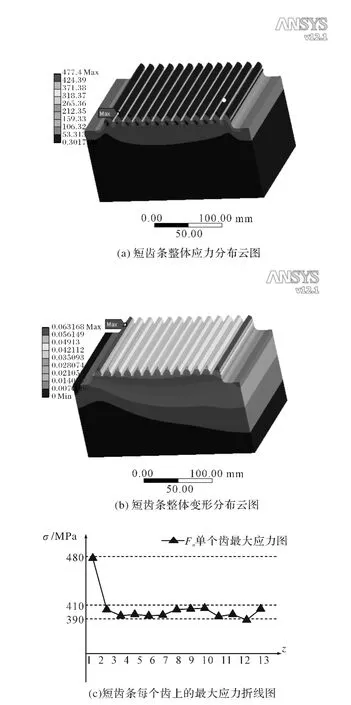

将在solidworks 建模的短齿条保存为Parasolid(* .x_ t)格式;导入模型并设置材料属性;设置网格精度等级;施加约束,将载荷直接加载接触面上。计算结果:短齿条13 个齿强度及刚度变化趋势如图12 所示。

可以看出,在Fa作用下短齿条13 个啮合齿的应力变化,第一个齿应力最大为477.4 MPa,其后逐渐减小趋于稳定,整体最大变形量为0.06316 mm;最大应力均发生在齿根受拉侧,最大变形位置发生对应齿齿顶,其综合应力均小于42CrMo 的抗拉强度950 MPa、抗压强度1625 MPa,满足设计要求。

图12 最大载荷作用下锁止短齿条强度及刚度趋势图Fig.12 Tendency chart of locking short rack strength and rigidity under maximum load

4 结论

基于丝杠-螺母螺旋传动原理,采用运动拆分与重新匹配的方法,提出了新型的二自由度重载机械锁止机构。该机构通过短齿条自动对位、回位调整功能可实现无级定位锁止功能;利用钳口夹紧长齿条时内力平衡原理,提出并设计了锁止机构内部浮动钳口径向力卸载结构;利用双斜面摩擦自锁原理,消除短齿条与移动盒单元的运动间隙,并将轴向载荷经锁止机构直接卸载到翻转机机架上,提高了锁紧的刚性,实现超大载荷作用下的可靠锁止。

该锁止装置工作原理具有广泛通用性,属于重型装备基础领域的共性技术,尤其适用于大型重载装备等移动部件的无级定位锁止,为大型核电翻转机、变位机设计提供可靠的技术保障。

[1]QIU X.S,WANG L,ZENG D.X,LIU J.Q,ZHOU Y.L.Design of the Main Parameter of Large and Heavy Workpieces Upender for Shell Units of Nuclear Power and Hydrogenation Equipment[J].Applied Mechanics and Materials,2013,389,143-148.

[2]Tang Y H,Zhao Y S.Mechanism Design of a Two DOF Heavy Positioner and Turns-Over Structure[J].Applied Mechanics and Materials,2013,271:1017-1021.

[3]王远隆.中国核电装备的国产化[J].科技导报,2012,30(20):65-70.

[4]高峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010(46):92-100.

[5]李海龙,孙登月,许石民,等.核电大型件90°/180°翻转机动力学分析研究[J].机械设计与制造,2014,(12):45-48.

[6]周玉林,赵永生,邱雪松.平台三自由度90/180度翻转机:中国,2012-10243957.X[P].2012-07-16.

[7]Ludger Rake,Andreas Giefer.Translatory activation device with indirect latching[P].US13/695.767,Jun 6,2013.

[8]岳振兴.一种新型锁紧装置在高机动雷达中的应用[J].电子机械工程,2013,29(3):29-32.

[9]闫晓军,张小勇,聂景旭等。采用SMA 驱动的小型空间磁悬浮飞轮锁紧机构[J].北京航空航天大学学报,2011,31(9):127-131.

[10]王洪建,曹 彤,刘 达,等.基于外摩擦的医疗机器人关节锁紧结构实验研究[J].机器人,2009,31(3):193-196.

[11]关福州,王 俊.机械式精密锁紧机构的设计与分析[J].金属加工(冷加工),2013,(6):41-42

[12]张文博,刘春时,张维官,等.几种数控机床回转轴的定位夹紧方式[J].制造技术与机床,2013,(1):125-131.

[13]刘怀栋,史 军,姜美娜.基于恒定重载的卸荷导轨副设计与应用[J].组合机床与自动化加工技术,2011(9):84-88

[14]李军.用传统的滑动导轨还是直线滚动导轨[J].制造技术与机床,2003,(4):27-28.

[15]屈重年,伍良生,肖毅川,等.机床导轨技术研究综述[J].制造技术与机床,2012,(1):30-36.