AAO 法处理焦化废水中氨氮及COD的实验研究

高雯雯,张智芳,孙琪,李贝贝

(1.榆林学院 陕西省低变质煤洁净利用重点实验室,陕西 榆林 719000;2.榆林学院 榆林市绿色化学与化工过程绿色化重点实验室,陕西 榆林 719000;3.榆林学院 化学与化工学院,陕西 榆林 719000)

焦化废水是煤制焦炭、煤气净化以及焦化产品回收精制过程中产生的废水,含有多种有机污染物和无机污染物,其中难生物降解物质主要为多环芳烃类和含氮、含硫及含氧杂环类化合物,是一种典型难降解的工业废水[1]。生物法由于具有处理效率高、成本低、容易操作等特点,常用来处理焦化废水[2-3]。常用的方法有AO 法及其变形工艺如AAO、AAOO 等。

AAO 法在AO 法的基础上增加了厌氧酸化段(A 段),不仅提高了废水的可生化性,同时对有毒污染物也具有明显的转化和降解作用,因此整个系统有较高的处理能力和效率[4-5]。相对其他AO 变形工艺,AAO 工艺具有工艺简单、总水力停留时间短、运行费用低、处理效率较好等优点,同时该工艺厌氧(缺氧)/好氧交替运行,不宜丝状菌的繁殖,基本不存在污泥膨胀问题[6-7]。因此,AAO 工艺已被广泛应用于焦化废水处理中,但对AAO 各段处理COD、NH3-N 的效果及降解机理研究的较少。

本文采用AAO 法处理焦化废水中的COD 及NH3-N 并对AAO 各段运行机理进行了分析。

1 实验部分

1.1 原料与仪器

焦化废水,取自陕北榆林某焦化厂经蒸氨、气浮后的预处理废水,COD 1 800 ~2 500 mg/L,NH3-N 160 ~240 mg/L,pH 7.8 ~8.4;接种污泥,取自其曝气池;邻菲罗啉、硫酸亚铁、硫酸亚铁铵、重铬酸钾、硫酸银、硫酸汞、氢氧化钠、氧化镁、碘化钾、碘化汞、酒石酸钾钠、氯化铵、葡萄糖、磷酸二氢钠、浓硫酸、盐酸均为分析纯。

5B-3C 型COD 快速测定仪;pHS-3C 型酸度计;WTW inoLab Oxi730 溶氧仪;FA1104N 型电子天平。

1.2 实验方法

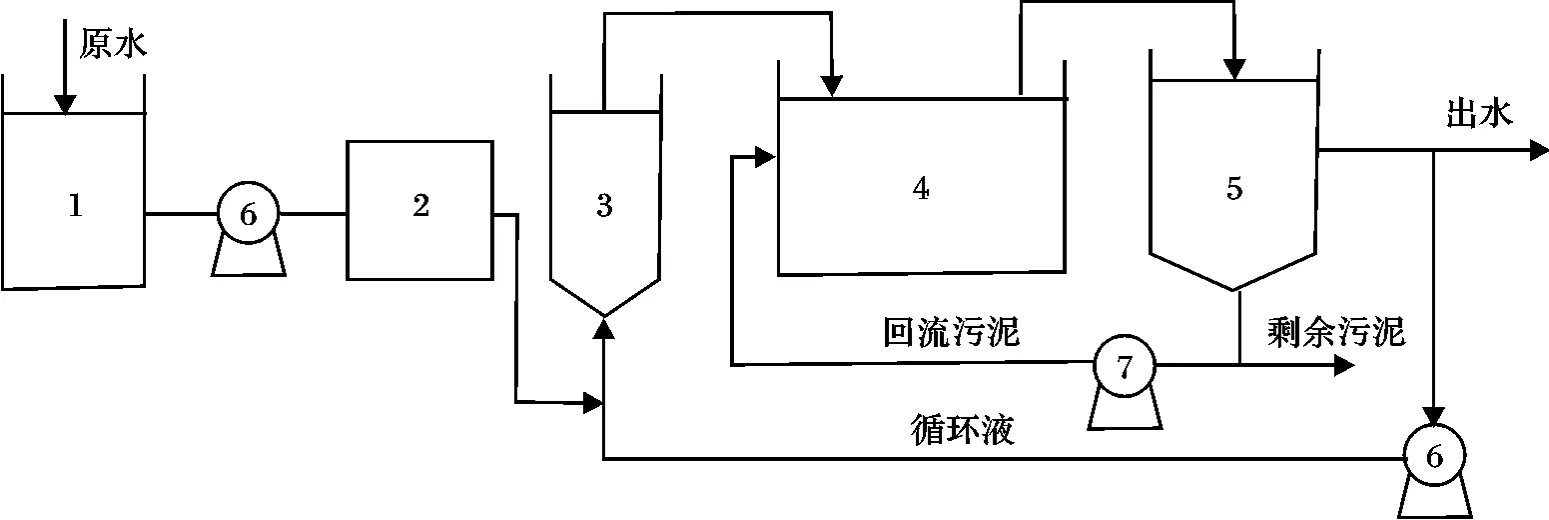

实验装置见图1。厌氧池和缺氧池内有填料,其中厌氧池、缺氧池和好氧池容积比为1 ∶1 ∶3,装置有效容积为60 L,废水由储水池经恒流泵到缺氧池后依靠重力的作用流入其他池内,缺氧池和好氧池通过微孔曝气砂头进行连续曝气,厌氧池不进行搅拌,混合液回流以及污泥回流通过蠕动泵控制流量。

图1 AAO 系统工艺流程图Fig.1 Flow chart of AAO system

将活性污泥投加到曝气池内,池内注入经稀释后的焦化废水,加入葡萄糖及磷酸二氢钠等营养物质,闷曝24 h,活性污泥颜色逐渐变为土黄色,连续曝气,每隔1 d 停止曝气,静沉30 min,取出上清液,加入实验用原水,污泥浓度升高到一定数值(一般为由高速增长期转入缓慢生长期,MLSS >2 g/L)时,开始培养亚硝化菌及硝化菌[8]。培养驯化开始时,向厌氧池、缺氧池和好氧池中分别投加1/3 的活性污泥,同时加入浓度为20%的实验原水及适量营养物质进行连续曝气,1 d 后将上清液的1/3 ~1/2左右取出,并加入稀释后的实验原水,同时投加葡萄糖和磷酸盐等营养物,严格控制进水的氨氮浓度,使其<150 mg/L。继续曝气,反复进行3 次后开始小流量连续进水,保持较高的HRT 和大回流比,待出水COD 稳定后,按20%的递增速率逐渐增大焦化废水的浓度,直至设计值。期间对一些常规水质指标进行监控,如COD、氨氮(纳氏试剂比色法)、pH、溶解氧、温度等。

系统稳定运行过程中各参数为:混合液回流比300% ~400%;污泥回流比80% ~100%;温度20 ~25 ℃;pH 进水用磷酸控制pH =6.7 ~7.2,好氧段通过投加NaHCO3溶液使其pH 维持在6.5 ~7.5;溶解氧DO:厌氧池<0.5 mg/L,好氧池3 ~5 mg/L;总水力停留时间40 ~55 h。

2 结果与讨论

2.1 活性污泥培养、驯化

好氧池污泥培养过程中,由于NO-2的出现,pH开始降低,说明硝化反应开始进行,因此需采用20 g/L 的纯碱溶液进行调节。此时,缺氧池水面开始产生微小的气泡,表明发生反硝化反应。经过一段时间的培养驯化,系统出水COD、NH3-N 已基本稳定,至此可认为驯化基本完成。随后经过一系列的参数调整,系统进入稳定运行阶段。

2.2 系统对COD 的处理效果

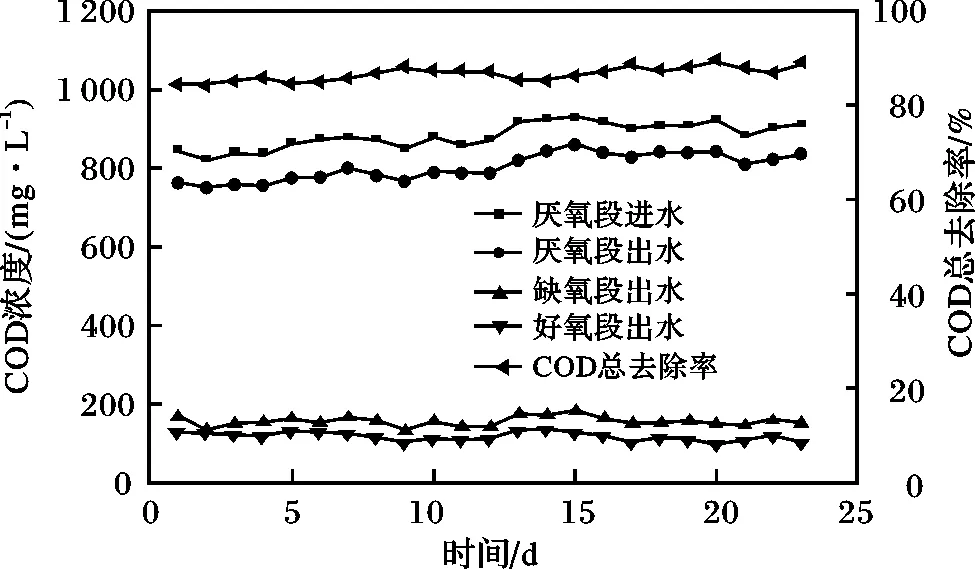

稳定运行期间,系统对COD 的处理情况见图2。

由图2 可知,进水浓度821 ~933 mg/L 时,出水浓度保持在130 mg/L 以下,COD 去除率为86.7%。厌氧池、缺氧池和好氧池对COD 的去除率分别为10.9%,64.9%和24.2%,表明缺氧段对COD 的降解效果最好,好氧段次之,厌氧段较差。其原因可能是厌氧段的主要作用是进行水解酸化,经过该步反应后,废水中部分大分子、难降解有机物转化为小分子、易被好氧微生物降解的有机物,因此COD 变化较小。经过厌氧段的水解酸化后,易降解的有机物进入缺氧段进行反硝化反应,该反硝化过程利用这部分有机物作为碳源,因此该段有机物COD 变化最大。废水进入好氧段后,有机物也可以被降解,但去除率不高[9]。

图2 AAO 系统各段对COD 的处理效果Fig.2 The removal efficiency of COD in units of the AAO system

2.3 系统对氨氮的处理效果

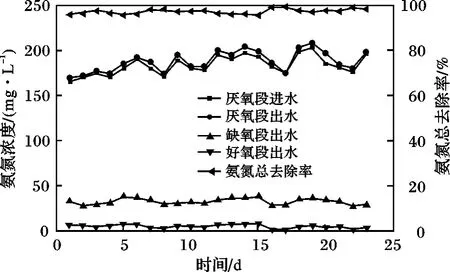

稳定运行期间,系统对氨氮的处理情况见图3。

图3 AAO 系统对氨氮的处理效果Fig.3 The removal efficiency of NH3-N in units of the AAO system

由图3 可知,进水浓度为165 ~203 mg/L 时,出水浓度保持在8.6 mg/L 以下,氨氮去除率97.2%。厌氧池、缺氧池和好氧池对氨氮的去除率分别为-2.4%,26.0%和76.4%。表明好氧段对氨氮的降解效果最好,缺氧段次之,厌氧段最差,且氨氮浓度不降反升。原因是厌氧段的水解酸化过程可以将废水中有机氮转化为氨氮,从而造成厌氧出水氨氮略为升高的现象[10],但这种现象绝不能代表厌氧池对氨氮的去除没有任何作用。李咏梅等[11]认为,厌氧段的存在可以减轻后续反硝化-硝化系统中-N的积累,提高废水有机氮去除率和削减废水毒性;经过厌氧酸化的废水及从沉淀池回流的废水进入缺氧池,氨氮浓度被稀释,同时在缺氧段反硝化菌将由硝化菌产生的硝态盐转化为氮气,并消耗废水中的有机物作为反硝化菌生长繁殖的基质,这可使氨氮因同化作用而被去除。另外,回流液中的高浓度溶解氧使缺氧段底部有少量硝化菌存在,使得部分氨氮因硝化作用而被去除,因此缺氧段对氨氮有一定的去除作用[12];好氧段进行的是硝化反应,硝化菌将氨氮转化为硝态盐,因此相对缺氧段,好氧段对氨氮的去除贡献最大。

3 结论

(1)采用厌氧酸化-缺氧-好氧法处理焦化废水,系统稳定运行时,对COD、NH3-N 的去除率分别为86.7%、97.2%,出水COD、氨氮平均浓度为118.0,5.1 mg/L,达到焦化废水一级排放要求,这说明厌氧-缺氧-好氧工艺是处理焦化废水效率较高、运行稳定的有效途径。

(2)系统各段对COD 和氨氮的去除效果明显不同,COD 的变化由大到小分别为缺氧池、好氧池和厌氧池;氨氮的变化由大到小依次为好氧池、缺氧池和厌氧池。

(3)AAO 系统各段的共同作用使焦化废水COD、氨氮得到很大程度的降解,其中,厌氧段将废水中的大分子物质水解酸化为小分子物质,提高了废水有机氮去除率和削减废水毒性,使废水的可生化性得到提高;缺氧段的反硝化反应以硝酸盐或亚硝酸盐为电子受体,利用有机物作为电子供体氧化分解有机物;好氧段的硝化反应以氨氮为电子供体,利用溶解氧作为电子受体分解废水中的氨氮。

[1] Kima Young Mo,Park Donghee,Lee Dae Sung,et al.Inhibitory effects of toxic compounds on nitrification process for cokes wastewater treatment[J].Journal of Hazardous Materials,2008,152:915-921.

[2] 马昕,吴云生,张涛,等.O1/A/O2工艺处理高浓度焦化废水[J].工业水处理,2012,32(2):89-92.

[3] 张忠祥,钱易.废水生物处理新技术[M].北京:清华大学出版社,2004.

[4] Zhao Wentao,Huang Xia,Lee Duujong.Enhanced treatment of coke plant wastewater using an anaerobice-anoxicoxic membrane bioreactor system[J].Separation and Purification Technology,2009,66:279-286.

[5] 李咏梅,顾国维,赵建夫.厌氧酸化-缺氧-好氧生物膜法处理焦化废水的研究[J].上海环境科学,2000,9(增刊):63-66.

[6] 王喜全,胡筱敏,马英群,等.焦化废水中氨氮及COD降解技术[J].环境工程,2011,29(2):26-29.

[7] 邵林广,陈斌,黄霞,等.A1-A2/O 与A2/O 系统处理焦化废水的比较研究[J].给水排水,1995,21(8):16-35.

[8] 李秀艳.生活污泥用于焦化废水处理的培养驯化[J].山东冶金,2010,32(2):21-23.

[9] 范军,钱培金.厌氧-兼氧-好氧(A-A/O)系统处理焦化废水的研究[J].能源环境保护,2009,23(4):22-25.

[10]李亚新,周鑫,赵义.A2/O 工艺各段对焦化废水中难降解有机物的去除作用[J].中国给水排水,2007,23(14):4-7.

[11]李咏梅,顾国维,仇雁翎,等.厌氧酸化在焦化废水脱氮和毒性削减中的作用[J].环境科学,2001,22(4):86-90.

[12]郑俊,董玲,张诗华.A2/O 与BAF 组合工艺处理焦化废水的试验研究[J].中国给水排水,2011,27(17):82-84.