压力容器焊接结构设计

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

0 引言

压力容器是典型的焊接结构件,合理的焊接结构设计以及良好的焊接质量,是保证压力容器安全使用的两个重要因素。本文主要从压力容器应力分析、材料选择、壁厚设计、开口补强、焊缝设计等问题讨论其结构设计问题[1]。

1.门环形无开口凸底;2.壳体;3.带接管的门环形凸底;4.开口补强环;5.接管;6.周向焊缝;7.纵向焊缝。图1 压力容器的基本结构

最常见的钢制圆柱形压力容器的典型结构如图1所示,两底封闭的薄壁空心圆柱体,壳体和底部主要采用对接焊缝连接。它必须能够承受由工作压力、自重和热应力所产生的载荷且要绝对密封。其纵向和周向焊缝不用像钢结构一样作为特别的连接来计算,而是根据焊缝考虑许用计算应力利用程度的系数[2]。

要设计一个工作压力1.5 MPa,工作温度为常温,容积为2600 L的圆柱形焊接压力容器,需要对其进行应力分析,选择其材料,计算各处所需壁厚并进行焊缝设计。

1 应力分析

压力容器属于薄壁壳体类零件,其壳体和底部是由二维面积承载件构成,像薄膜一样承受由工作压力所产生的均匀分布的平面载荷。

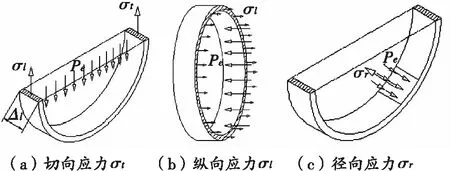

如图2(a)所示,主要受内压静载的压力容器,对于每一个环形单元体,根据力学平衡条件由内压力产生的环向合力与壳体纵向截面上的切向应力相等,列内力和外力的平衡方程可以求得图所示的压力容器壳体每一处的切向应力σt。

2σtΔlt=PeDiΔl

σt=DiPe/2t

如图2(b)所示,根据力学平衡条件,内压产生的轴向合力与壳体横截面上的纵向力相等,列内力和外力的平衡方程可以求得图所示的压力容器壳体每一处的纵向应力σ1。

σ1≈DiPe/4t

纵向焊缝的切应力σt为周向焊缝的纵向应力σ1的两倍,如果压力容器的周向焊缝和纵向焊缝厚度相同,当达到破裂压力时,圆柱形容器壳体总是沿纵向裂开。

图2 压力容器壳体应力

如图2(c)所示,内部静压力在壳体内表面上还产生一个径向压力Pe,它向外逐渐减少,到达壳体外表面时等于0,可取平均径向应力σr=-Pe/2[3]。

压力容器承受内部静压的同时还承受焊接内应力,容器壁上为两向拉应力状态,材料的变形性能会大幅降低,在极限情况下,会导致无变性的脆性断裂,根据材料力学第三强度理论最大切应力强度理论,当量应力为最大和最小主应力之差:

σv=σmax-σmin

=σt-σr

σzu1—零件的许用应力。

2 材料的选取

压力容器用钢板材料的选取是结构设计和壁厚计算前要完成的关键工作,材料选取要综合考虑设计压力、设计温度、介质特性、焊接性能等。

GB150.2材料选用标准适用于设计温度不低于-253℃,设计压力不低于35MPa的压力容器,在该标准中,压力容器用碳素钢和低合金钢钢板引用了GB713-2008锅炉和压力容器用钢板,其中常用的钢板有Q245R(旧牌号20g)、Q345R(旧牌号16Mng)、Q370R(旧牌号15MnMoNbR)、12CrMoVR(旧牌号12Cr1MoVg)等。

对碳素钢及低合金钢钢板的选用可参照以下规定:

1)在选择材料时钢板的标准、使用状态及许用应力可查阅GB150.2材料选用标准;

2)用于多层容器内筒或壳体厚度大于36 mm的Q245R及Q345R钢板应在正火状态下使用;

3)壳体用钢板应按GB150.2材料选用标准进行超声波探伤检测,质量等级按JB/T4730.3的规定,例如对于厚度大于30 mm的Q245R钢板,其超声检测质量等级应不低于Ⅲ级;

4)设计温度大于200℃时应要求钢板按批次进行设计温度下的高温拉伸实验;

5)厚度大于100 mm的壳体用钢板及焊接接头应按最低设计温度规定严格的冲击实验,各种材料钢板的使用温度上下限要符合GB150.2材料选用标准的规定。

对于设计案例,参考GB713-2008《锅炉和压力容器用钢板》预选择最常用的Q245R热轧钢板,非合金结构钢只能用于DiPe≤20000(Di为壳体内径,mm;Pe为许用最大工作压力,bar)的场合,参考GB713-2008《锅炉和压力容器用钢板》预选择最常用的Q245R材料,取设计内径Di≈1 100 mm,则DiPe=1 100×15=16500<20000,说明选择Q245R材料是合适的,其室温下许用应力为245MPa。

3 壳体所需壁厚及焊缝设计

3.1 壳体所需壁厚计算

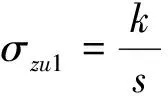

式中:Da-壳体外径;Pe-许用最大工作压力(MPa);K-压力容器的强度特征值;S-安全系数;v-焊缝考虑许用计算应力利用程度的系数;C1-材料厚度负偏差;C2-腐蚀裕量。

对于材料为Q245R热轧钢板的圆柱形压力容器,取K=245 N/mm2,安全系数S=1.6,材料厚度负偏差C1=0.5 mm,腐蚀裕量C2=1 mm。由于一般压力容器的焊缝检测成本较低,焊缝许用计算应力须乘以0.87的系数,即v=0.85。初步取外径Da=1 120 mm,可计算出壁厚t=8.3 mm,设计壁厚取9 mm可以满足强度条件[4]。

3.2 纵向焊缝及周向焊缝设计

压力容器的纵向焊缝及周向焊缝是重要焊缝,在焊接时除了遵循基本的焊接规范和工艺外,还需注意纵向焊缝及周向焊缝要避免采取角焊缝形式,均应采用对接焊缝形式,为避免应力集中,多个纵向焊缝要错开。常见等厚壳体焊接的坡口形式、周向焊缝及纵向焊缝节点图如图3所示。

(a)周向焊缝 (b)纵向焊缝图3 压力容器对接焊缝

4 凸底所需壁厚及其与壳体对接焊缝设计

4.1 门环形凸底所需壁厚计算

对凸底于不带开口的圆柱形压力容器,理论上采用半球形底可以最大程度地利用材料的性能,壳体只承受压力,不受弯曲,但半球形较高,养护不方便,所以目前最常用的是门环形凸底,是由半球和有着圆柱形边缘的过渡曲面组合而成的。

由于其曲率半径不均匀,这种底会导致应力变向,在外缘处半球部分的拉应力变为在过渡曲面处的弯曲压应力,这样当壁厚不足时会在该区域形成皱褶,对于门环形无开口凸底,其所要求的过渡曲面壁厚按下式计算:

β-门环形凸底计算系数。

对于门环形的完整底,取计算系数β=3;对于单件底取系数v=1,根据公式可计算出过渡曲面处的壁厚t=9.7 mm,设计厚度可取10 mm。

对于带管接头的门环形底,由于凸底强度被管接头削弱,其应力更大,取其计算系数β=4.1,其过渡曲面处所需壁厚t=12.7 mm,取设计厚度为13 mm。

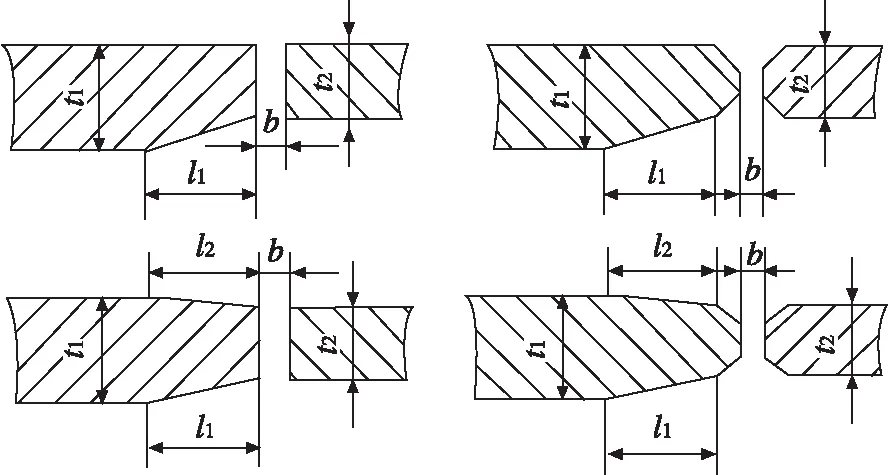

4.2 凸底与壳体不等厚截面对接焊缝设计

在设计案例中,压力容器壳体的设计厚度为9 mm,带管接头的门环形凸底的设计壁厚为13 mm,两者壁厚差别较大,此时除采用对接焊缝外,在焊接结构设计上要采取圆弧或斜坡过渡的焊接接头形式,常见的壳体与凸底不等厚对接接头连接形式如图4所示,均采取削薄厚壁边缘后再对接的方法,若机加难度较大可以采用堆焊的方法将薄板边缘焊成斜面。

图4 不等厚截面对接接头形式

5 容器壁上开口处补强问题

设计压力容器时,为了实现正常的操作和安装维修,在壳体或底部上往往开设各种开口并连接接管,这些开口不仅会削弱容器的整体强度,而且还会造成开口边缘的局部应力集中,加上接管有时还会有局部的外载荷,这些部位的峰值应力和许用应力就会和焊缝处的焊接应力相迭加,因此开口附近往往会成为容器的破坏源,其破坏形式通常是疲劳破坏或脆性裂口,在压力容器中必须考虑开口处补强的问题。

通常采用两种补强方法,一种是如图5(a)在接管焊接一个圆环板补强圈来增加容器壁局部厚度,另一种如图5(b)在开口接管处焊接一个补强管,补强材料一般与壳体材料相同。需注意补强材料沿壳体壁厚要对称分布,补强材料与壳体或接管在外形上圆滑过渡,使其不再引起额外的应力集中[5]。

(a)补强圈补强 (b)补强管补强图5 开口补强接头形式

6 焊接结构设计原则

焊接应力产生的局部塑性变形会使器壁沿着焊缝发生弯曲、扭曲或挠曲,在内压作用下又会发生附加弯曲应力,造成应力集中,这是压力容器的安全隐患,合理的焊接结构可以最大程度地减少焊接应力的危害。

在保证焊接质量的前提下,接头的设计应遵循以下基本原则:1)焊缝填充金属应尽量少;2)合理选择坡口角度、钝边高、根部间隙等结构尺寸,使之有利于坡口加工和焊透,减少焊接缺陷产生的可能;3)有利于减少焊接工作量,且方便操作;4)按等强度要求,焊条或焊丝强度应不低于母材强度;5)焊缝应尽量连续、光滑,减少应力集中。

对于压力容器结构设计还应注意以下关键点:

(1)重要的焊接接头应避免采用角焊缝

因单面坡口角接焊缝的焊接在结构上的不对称性,以及其根部容易产生未焊透等缺陷,会使焊缝内表面轴向弯曲应力变大,往往超出材料的屈服强度,导致使用时疲劳裂纹扩展,据计算角焊缝的疲劳寿命仅为对接焊缝的20%。压力容器壳体的纵向和周向焊缝均应采用对接接头,且焊接时避免焊缝母材未熔合、夹渣、气孔、咬边等缺陷[6]。

(2)不等厚截面对接应采取圆滑过渡的方式

设计压力容器时,相邻两元件如果壁厚差别较小,可采取等厚结构设计,避免出现截面突变,造成应力集中。当壁厚差别较大或几何形状突变时,连接处不可避免会出现结构上的不连续性,应采取圆滑过渡的方式 ,过渡角不超过30°,避免边缘效应[7]。

(3)焊缝应尽量错开,开口等应力集中部位应尽量远离焊缝

据对焊接结构的压力容器破坏事故的统计分析,大多数都是由于疲劳循环状态下裂纹扩展引起的,其原因是在结构设计上焊缝交叉或角焊缝受到其它焊缝热影响区的影响,会产生微裂纹或其它焊缝缺陷。容器焊接时每个焊缝的热源对周围焊接构件区域都会形成不均匀的温度场,产生不均匀的焊接残余应力,焊接残余应力随焊接构件的形状、尺寸、焊缝布置、焊接工艺的不同而变化和互相影响,结构设计时应尽量错开焊缝,例如压力容器壳体的纵向焊缝要错开,压力容器开口补强部位要远离焊缝。

7 结论

压力容器焊接结构设计是否合理直接关系到其强度和安全性,应该在对其进行应力分析的基础上对其进行材料选择,计算其各处设计厚度,对开口处考虑补强,在焊缝设计上尽力避免焊接应力的危害。在合理地设计焊接结构的基础上,为了消除焊接残余应力及防止各种焊接缺陷,可以在焊前、焊后和焊接过程中采取各方面的措施,如焊前预热、焊后缓冷、焊后热处理及选择适宜的焊接规范等措施,改善焊接质量。

[1] 张维宝,郭学清. 压力容器结构设计的基本要求[J].一重技术, 2005(2)5-6

[2] 潘传九. 化工机械设备及维修基础[M]. 化学工业出版社,2009: 64-65

[3] 朱财,葛书彦. 化工设备设计与制造[M]. 化学工业出版社, 2010: 8-11

[4] 孔建益. 机械设计[M].北京:机械工业出版社, 2012:131-134

[5] 唐玉江. 压力容器结构设计若干问题的探析[J].石油化工设计,2003,20(4):17-21

[6] 李春香,张新国. 压力容器设计和制造中必须重视角焊缝问题[J].石油化工设备技术,1999,20(3):45-46

[7] 全国压力容器标准化技术委员会.钢制压力容器GB150-98[S].北京:中国标准出版社,1998:11-15