新型收腰管散热器散热性能的数值模拟研究*

,,,

(贵州大学 机械工程学院,贵州 贵阳 550025)

1 概述

散热器是汽车冷却系统的核心部件,散热器性能好坏直接影响汽车发动机的散热效果及其动力性、经济性和可靠性,乃至正常工作和安全行驶的问题。当今汽车散热器的主体就是铝质装配式散热器和铝质管带式焊接散热器,传统的焊接散热器在散热带与散热管之间采用焊接连接,在最大程度上消除了部件间的导热热阻,使其具有极佳的传热性能。

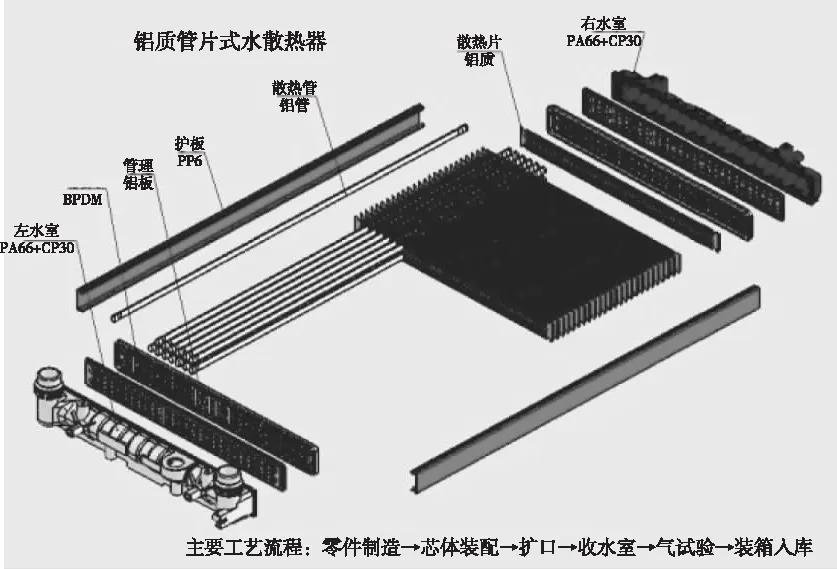

图1 管片装配式散热器

但是本文应用的管片装配式散热器在加工全程采用机械式加工,对环境无污染无危害,流水线作业,生产效率高,相对焊接式产品成本较低,拥有更佳的性价比。图1为管片装配式散热器爆炸示意图。

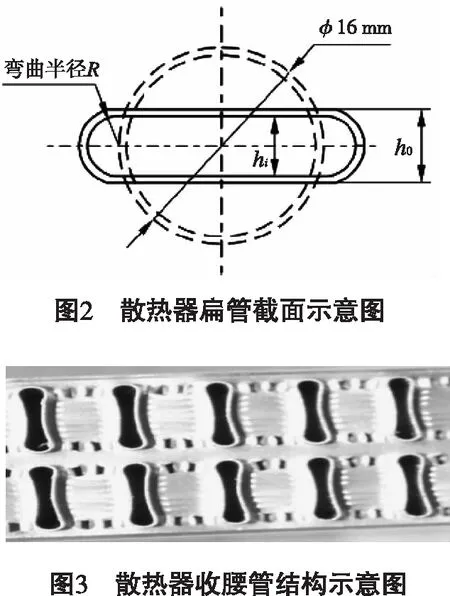

从图1可以看出,装配式散热器由冷却水管和散热片构成,两端分别是进水管和出水管。散热器的散热过程是水冷却液流经发动机带走发动机运行时产生的热量,自身水温升高,再经进水管流入散热器,通过外部冷却空气和散热器本身的共同作用,使散热管里面的水冷却液温降低,经出水管回流入发动机进行循环冷却。所以为了提高散热器的热交换性能,主要是对散热管和散热片的主要结构参数的优化[1]。本文对提高散热器散热性能的结构优化主要是对散热管参数的优化。而对散热管主要考虑管道截面形状。散热管截面形状主要有圆管、椭圆管、扁管等形式。早期产品中,圆管与椭圆管形状应用较多。传统的圆管型散热管工艺性良好,制造成本低,设备的投入较小,且入门门槛较低,广泛应用于排量较小的车辆中。椭圆管和扁管是由相同周长的圆管压制而成,图2为一种扁管的截面示意图。参数hi/Di的大小表示圆管被压扁的的程度。hi/Di的值越小,基管被压扁的程度就越大。

近来大众公司全新MQB平台提出了一种新型的散热管—收腰扁管[2],图3为收腰管的结构示意图。收腰扁管独特在于:在同等流通面积下,散热管外沿周长最长,管径当量直径更小,管内流体换热效率提升;同时由于“收腰”的原因,增加了散热片面积;收腰结构能够促进流体的涡流,引起管壁临界层的分离,使得整个产品具有较高的换热能力。而本文主要是对一种新型收腰管型的散热器进行三维仿真性能分析。验证这种改进的新型收腰管型散热器与椭圆管和扁管散热性能方面的优良[3-4]。

2 物理模型及计算区域

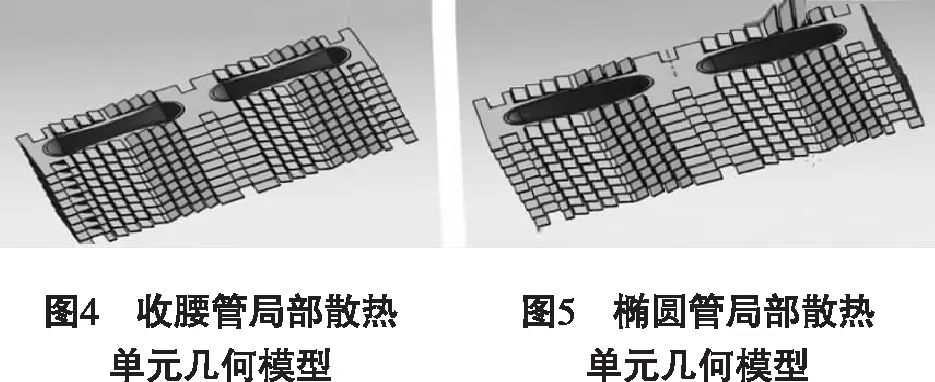

管片式装配式散热器由冷却水管和散热片构成,在散热片上按水管的截面形状和尺寸,以一定方式冲孔,再将它并列套在散热管上,最终在拉胀一体机上面对散热管和散热片进行拉胀工艺,使散热管与散热片紧密无缝隙接触。如图4、图5给出了收腰管型和椭圆管型散热器内部芯体局部散热单元。

散热器的换热过程是一个复杂的流动换热过程,在CFD计算时设定水散热器为三维不可压缩、稳态、湍流流动,且流体的流动和传热满足:质量守恒定律(连续方程)、能量守恒定律、动量守恒定律(N-S方程)[6]。

基本方程:

质量守恒方程:单位时间内流体微元体中质量的增加,等于同一时间间隔内流入该微元体的净质量。

式中:ρ是密度,t是时间,u是速度矢量,u、v、w是速度矢量u在x、y、z方向的矢量。

动量守恒定理:微元体中流体的动量对时间的变化率等于外界作用在该微元体上的各种力之和。

能量守恒方程:微元体中能量的增加率等于进入微元体的经热流量加上体力与面力对微元体所做的功。

式中:Cp是比热容,T为温度,k为流体的传热系数,ST为流体的内热源及由于粘性作用流体机械能转换为热能的部分。

3 边界条件及数值解法

本文研究中忽略了空气流经翅片的流动和传热,只考虑冷却液在散热管中的流动和换热。散热管280 mm,而冷却液在管内的温度均匀降低,取最薄的散热管片体单元进行研究,根据实验散热管内冷却液的温度为70-85℃,取75℃作为散热器管壁温度边界条件施加。

三种不同管型采用相同周长,相同散热面积的管截面二维分析模型。左面为空气入口方向,右面为空气出口方向。具体边界条件定义如下[7]:

1)空气入口设为速度入口边界条件,设置向右方的空气速度为4 m/s,空气温度为25℃;

2)空气出口设定为压力出口边界条件;

3)散热管壁面设定为固定温度壁面,模拟水的温度,设定为75℃;

4)空气对称面设定为对称边界条件;

5)其余壁面未加以说明的均考虑为绝热壁面;

6)考虑湍流对流动与传热的影响因此选用k-ε方程模型,传热模型选择Energy模块,选择standard类别,SIMPLE算法。为保证收敛精度,定义收敛条件为能量的残差绝对值小于1.0×10-7,并且其他变量的残差绝对值小于1.0×10-5。

4 计算结果与仿真分析对比[8]

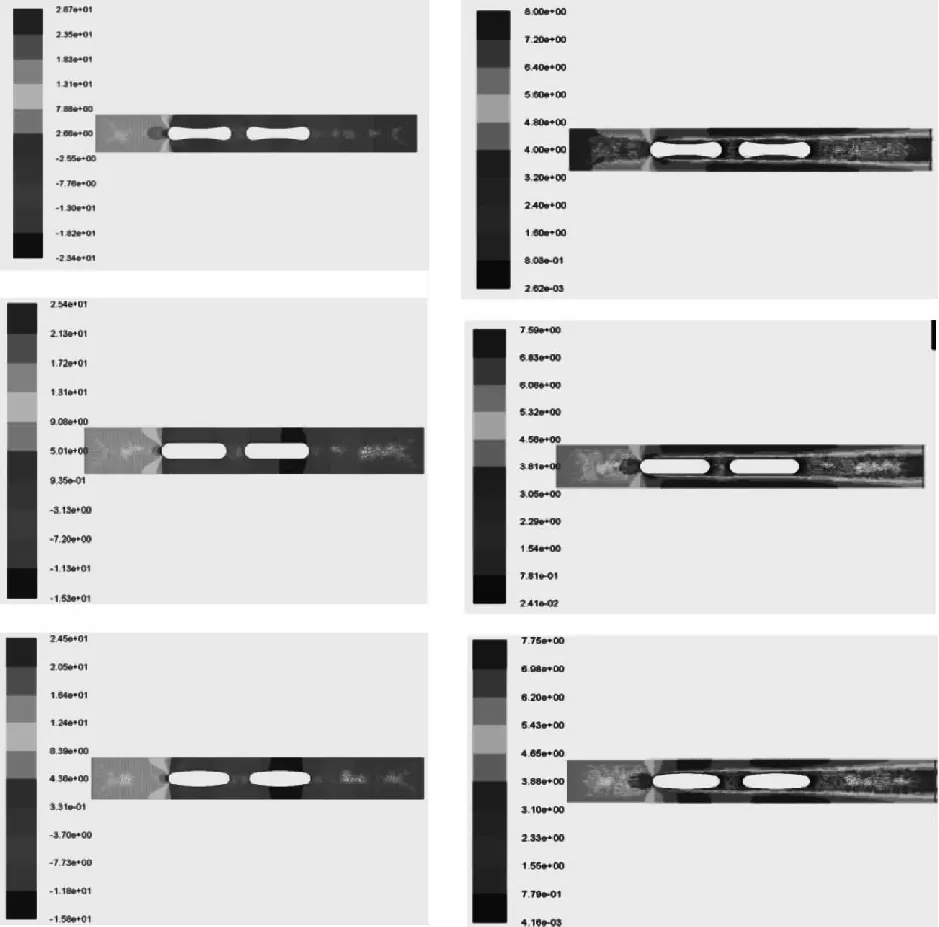

对收腰管、椭圆管、扁管散热器分别建立完整换热单元并求解之后,输出不同散热管型的三维模型的速度场、温度场、压力场结果加以分析比较。

4.1 内部流动压力云图对比分析

由图5可以看出,在三种管型当中同样的流通长度,相同位置椭圆管的压降要小于扁管小于收腰管,而在散热器的散热性能方面,要求压降越小越好,所以可以看出三种管的散热性能是收腰管的最好。

4.2 内部流动速度矢量对比分析

因为管壁温度要远大于空气温度,从速度矢量图红色区域的长度可以看出收腰管散热效率高于扁管,高于椭圆管。且在收腰管管壁中心凹陷的部分温度低于扁管、椭圆管中心部分温度,在每个图形的两管之间也有明显的涡流形成,且收腰管的要多于扁管和椭圆管。相同的条件下,更多的涡流可以带走更多的热量。

图5 压力云图 图6 速度矢量图

4.3 传热量数据分析

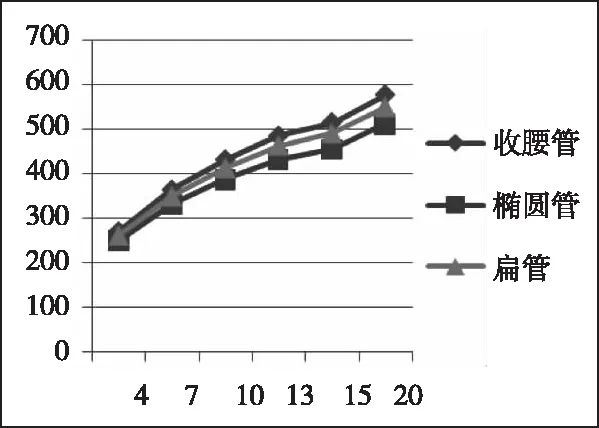

图7 不同管型在不同入口速度下的出口热量

分别以出口热量(W)、管传热量(W)为指标。采用图表对比分析法对各影响因素进行分析。

由计算结果可得:管壁的传热量比出口的传热量稍微高一点,减去内部的能量损失,符合能量守恒定理。

表1 不同管型在不同入口速度下的出口热量

5 结论

1)本文使用CFD软件对圆管、椭圆管、收腰管的散热器建立了最简散热单元的三维仿真计算。得到了散热单元流场的内部流动细节和散热单元的换热数据。三种管型采用相同周长的圆管压制而成,外部条件设置相同,理论数据具有极高的依据。

2)从三种管型的压力场分布、速度矢量分布、温度分布和出口热量、管传热量值的结果,可以看出散热性能最好的是收腰管,且收腰管>扁管>椭圆管,新型收腰管型散热器在相同散热单元里的散热性能比椭圆管提高11个百分点,此新型管型散热器已在实际生产中得到大量使用。

[1] 常贺. 基于CFD方法的汽车散热器仿真研究[D]. 吉林:吉林大学,2009: 15-23

[2] 李梅裙,艾崇敏,张运.收腰型散热管:中国,201220720852[P].2013-07-03

[3] 周伟. 汽车散热器试验研究及性能分析[D]. 重庆:重庆大学,2013:41-44

[4] 李晓光. 汽车百叶窗翅片式散热器性能数值模拟与风洞实验研究[D].天津:天津大学,2012:2-3

[5] 关凤艳. 汽车散热器的优化设计及传热性能分析的研究[J].制造业自动化,2011:143-145

[6] 王福军编著. 计算流体动力性分析—CFD软件原理与应用[M].北京:清华大学出版社,2005.5:35-48

[7] 罗富强. 扁管管壳式换热器数值模拟研究[D]. 哈尔滨工程大学,2010:2-3

[8] 王睿. 基于CFD的扁管换热器数值模拟及工程应用[D]. 广西大学, 2014.6:25-33

[9] 丁欣硕编著.FLUENT 14.5流体仿真计算从入门到精通[M].北京:清华大学出版社,2014