布置型式对动力管道异常大位移影响计算

邓玲惠,王军民,陈盛广,程勇明,武彦飞,王必宁

(西安热工研究院有限公司,陕西 西安 710054)

目前在役动力管道由于生产加工原因实际壁厚与标准壁厚间存在偏差[1];且承受管道载荷的恒力支吊架因结构及制造工艺的原因[2-3],其实际输出载荷与标定载荷间也存在偏差。这些因素导致管道支吊架实际承载与设计载荷不匹配而发生载荷转移,该载荷作用在管道上,部分管道会出现竖直方向热位移受阻、下沉或水平方向跑位等异常大位移现象,严重偏离了管道设计状态线。

目前对于管道产生异常大位移的研究主要是针对管道的布置型式、支吊架配置类型、管道壁厚和附件重量等因素的定性分析[4-7],而对不同管道布置型式下,管道异常位移的有限元计算分析及研究较少。本文针对空间2固定点间不同布置型式的管道,对其在管道壁厚偏差及支吊架性能相同时冷、热位移进行计算分析,揭示动力管道异常大位移的成因和机理,并提出管道异常大位移的解决方法。

1 计算模型与方法

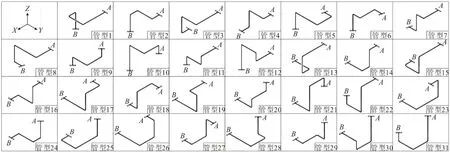

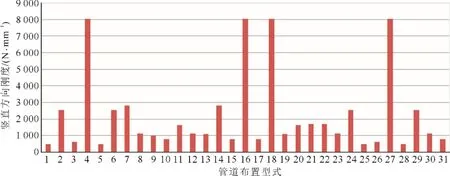

本文以空间位置固定的两端点,其间布置4段管段的管系为研究对象。为简化问题,假设两端点A、B的坐标为(0, 0, 0)与(3 000, -3 000, -3 000),单位mm。4段管系在X、Y、Z3个方向均布置有管段,且同一方向上2段管段长度的比值为1:3或1:1。采用管道应力有限元分析软件CAESARⅡ,按照DL/T5366—2014等相关标准建立所有4段管系的计算模型,管道应力分析时的计算参数见表1。通过对管系位移、应力及接口推力的计算分析[8-13],两端点间布置的空间4段管系共有31种(图1),位移、应力及接口推力相同的合并。对31种4段管系在竖直方向上的刚度进行计算,得出各种管型的刚度值,具体如图2所示,其范围为461.0~8 064.5 N/mm。

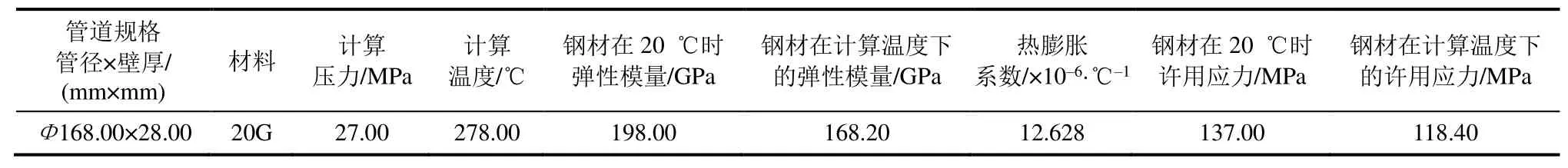

表1 管道应力计算主要参数Tab.1 Main parameters of pipe stress calculation

图1 两固定空间点间31种管道布置型式的4段管系Fig.1 The four section pipeline with 31 pipe layouts between two fixed space points

图2 31种管道布置型式的竖直方向刚度Fig.2 The vertical stiffness of 31 pipe layouts

2 计算结果与分析

2.1 不同布置型式管道的4种计算状态

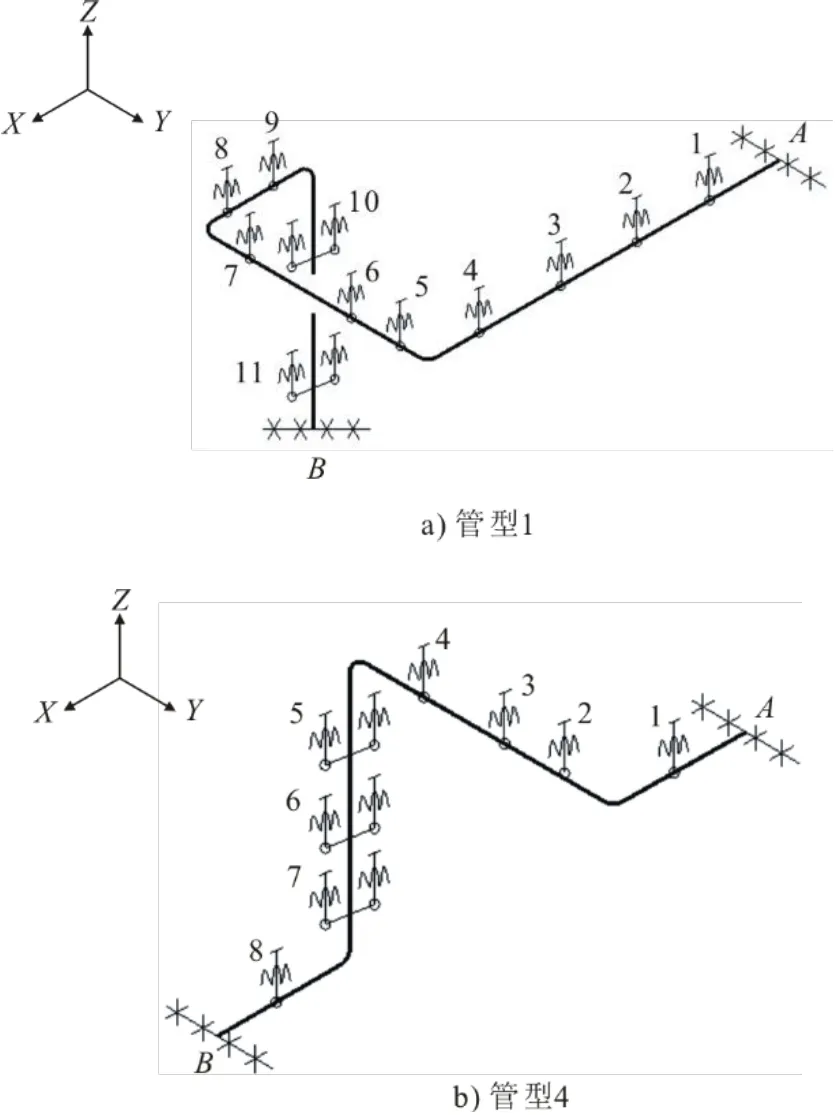

为掌握竖直方向刚度不同管道的力学特性,选取竖直方向刚度最小的管型1与竖直方向刚度最大的管型4,将这2种管型各管段长度均增至原长的4倍,为避免不同类型支吊架对管道竖直方向刚度影响,管道上仅布置恒力支吊架(图3),管型1及管型4的计算模型如图4所示。

图3 管型1及管型4上支吊架布置方式Fig.3 The layout of supports and hangers on type 1 and type 4 pipe

图4 管型1及管型4计算模型Fig.4 The analysis model of type 1 and type 4 pipe

根据《高压锅炉用无缝钢管》(GB/T5310—2017)规定[14],管道允许的壁厚偏差为-10%S~+12.5%S,S为管道的壁厚。根据《火力发电厂管道支吊架验收规程》(DL/T 1113—2009)[15],恒力支吊架的恒定度应不大于6%。对管道分别设置表2中的4种计算状态,分析研究其在竖直方向载荷影响下位移的变化。其中状态1(理想状态)是恒力支吊架恒定度为0,管道无壁厚偏差,常规动力管道力学分析均依据该理想状态计算。

表2 管道的计算状态Tab.2 Calculation states of the pipeline

2.2 不同布置型式管道冷位移的变化

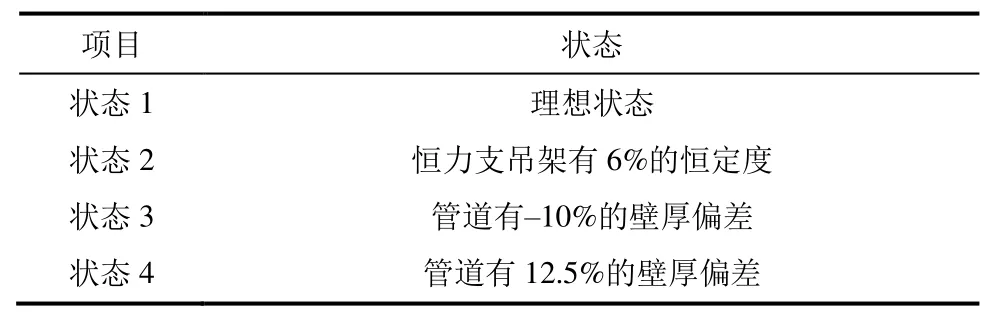

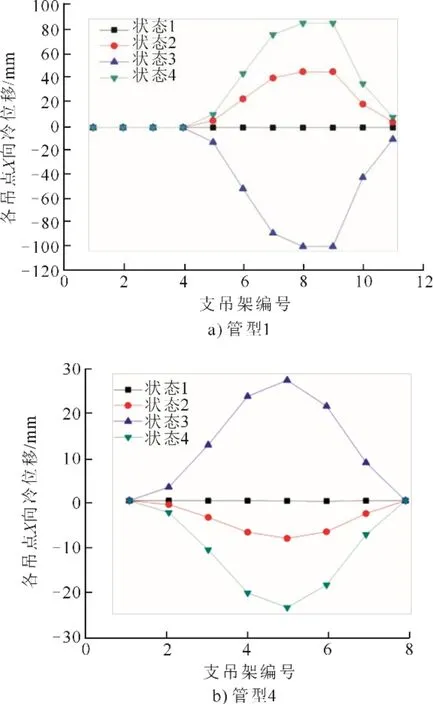

4种状态下管型1与管型4各吊点X、Y、Z方向冷位移如图5—图7所示。由图5—图7可见,当管道存在壁厚偏差时,管型1与管型4各吊点的冷位移沿X、Y、Z3个方向均发生明显变化。当管道壁厚偏差-10%时,管型1在X、Y、Z3个方向冷位移的最大变化值分别达到98、82、287 mm,而管型4的最大变化值仅为28、4、23 mm。当管道壁厚偏差为12.5%时,管型1在X、Y、Z3个方向冷位移的最大变化值分别为87、72、252 mm,而管型4的最大变化值仅为24、3、20 mm。

图5 4种状态下管型1与管型4各吊点的X方向冷位移Fig.5 The X-direction cold displacement of hangers of type 1 and type 4 pipe under four conditions

图6 4种状态下管型1与管型4各吊点的Y方向冷位移Fig.6 The Y-direction cold displacement of hangers of type 1 and type 4 pipe under four conditions

图7 4种状态下管型1与管型4各吊点的Z方向冷位移Fig.7 The Z-direction cold displacement of hangers of type 1 and type 4 pipe under four conditions

当恒力支吊架存在6%的恒定度时,管型1与管型4各吊点的冷位移在X、Y、Z3个方向均发生明显变化,其中管型1沿X方向冷位移的最大变化值达到46 mm,管型4仅为9 mm;管型1沿Y方向冷位移的最大变化值达到37 mm,管型4仅为1 mm;管型1沿Z方向的冷位移最大变化值达到128 mm,管型4仅为9 mm。

综上所述,当管道上设置的支吊架类型及性能相同时,不同管型上各吊点的冷位移对管道壁厚偏差及恒力支吊架恒定度的敏感度是不一样的,管道竖直方向刚度越小,即管道竖直方向越柔软,管道冷位移的变化量越大,反之越小。管重的变化及恒力支吊架恒定度直接影响了各吊点竖直方向(Z方向)位移变化,竖直方向位移变化再引起水平方向(X、Y方向)位移变化,水平方向位移的变化是适应竖直方向位移变化的结果;即:虽然水平方向位移变化是因变量,但只要能对其进行限制,也可以在一定程度上减小竖直方向位移的变化量。

2.3 不同布置型式管道热位移的变化

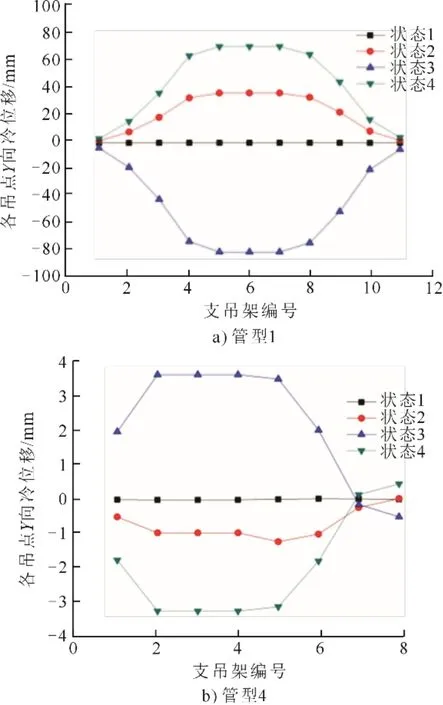

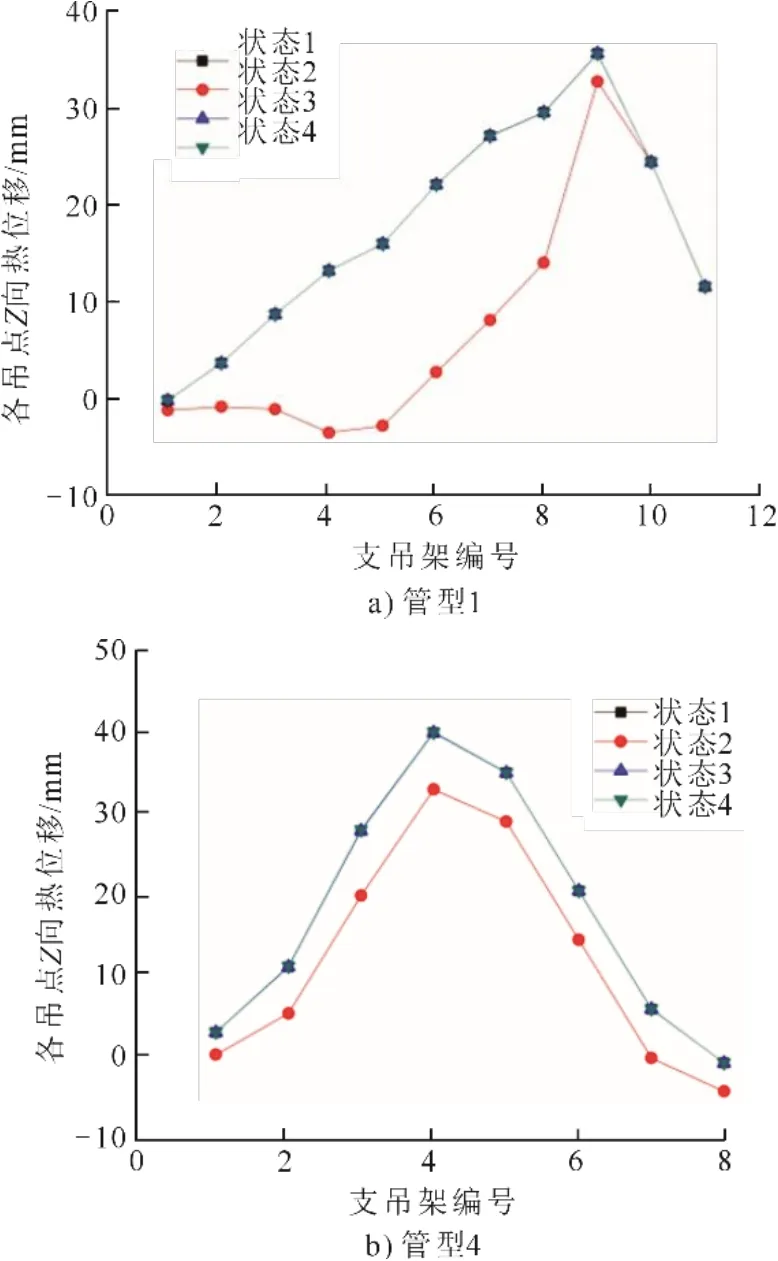

4种状态下管型1与管型4各吊点X、Y、Z方向热位移如图8—图10所示。

图8 4种状态下管型1与管型4各吊点的X方向热位移Fig.8 The X-direction hot displacement of hangers of type 1 and type 4 pipe under four conditions

图9 4种状态下管型1与管型4各吊点的Y方向热位移Fig.9 The Y-direction hot displacement of hangers of type 1 and type 4 pipe under four conditions

图10 4种状态下管型1与管型4各吊点的Z方向热位移Fig.10 The Z-direction hot displacement of hangers of type 1 and type 4 pipe under four conditions

由图8—图10可见,当管道有壁厚偏差时,管型1与管型4各吊点的热位移沿X、Y、Z3个方向均未发生明显变化。当恒力支吊架有6%的恒定度时,管型1与管型4各吊点的热位移沿X、Y、Z3个方向均发生了变化,其中管型1在X、Y、Z3个方向热位移最大变化值为15、8、20 mm,而管型4的最大变化值仅为9、2、8 mm。

由此可见,不同布置型式管道,其上各吊点热位移对恒力支吊架恒定度的敏感度不一样,管道竖直方向刚度越小,管道热位移变化量越大,反之越小,但管道壁厚偏差对管道热位移基本无影响。

3 结论及建议

1)布置型式对管道在竖直方向的刚度影响较大,在管道支吊架实际承载与设计载荷不匹配而发生载荷转移时,布置型式在竖直方向上刚度较小的管道易产生异常大位移。

2)不同布置型式的管道,其上各吊点的冷位移对管道壁厚偏差及恒力支吊架恒定度的敏感程度存在差异,管道越柔软,管道冷位移的变化量越大。

3)不同布置型式的管道,其上各吊点的热位移对管道壁厚偏差及恒力支吊架恒定度的敏感程度不一样,当管道上的恒力支吊架存在恒定度时,竖直方向刚度小的管道,热位移的变化量越大;管道壁厚偏差对管道的热位移基本无影响。

4)建议采用优化管道布置形式的方式对易发生异常大位移的管道进行布置改进。选取竖直方向刚度大的布置型式,降低其对竖直方向载荷变化的敏感度,减少异常位移的幅度。同时,在管道及其支吊架的改造与日常维护中,采用尺寸偏差较小的管道,并选择恒定度小、质量优良的恒力支吊架,加强对管道及支吊架的检查与监督,及时发现问题。

5)空间管道两端点的位置可以是任意的,本文仅讨论了其中的一种情况。但可以通过计算两端点间布置的所有管型在竖直方向上的刚度值,根据不同管型间刚度值的相对大小,判断其是否易于产生异常大位移。刚度小的管型相对刚度大的管型来说,对管道上实际输出载荷与标定载荷间的载荷偏差会更敏感,发生异常大位移的可能性会更大。