芳烃抽提蒸馏技术在四川石化的应用

苏 健,王永朕,许兆春,马振宇

(四川大学 化学工程学院,四川 成都610065)

中国石油四川石化有限公司90 万t·a-1芳烃抽提装置选用中国石化集团资产经营管理公司石油化工科学研究院开发的环丁砜抽提蒸馏工艺(SED),于2014 年2 月7 日投料。2 月9 日抽余油、混芳合格,2 月13 日苯产品合格外送,装置开车取得一次开车成功。苯产品纯度达到99.99%,芳烃收率达到99.7%。装置经过3 个月调整,生产运行已较平稳,具备安、稳、长、满、优运行的基本条件,于2014 年5 月份对装置进行了全面考核标定。结果显示装置各项技术经济指标达到了预期目标。文章简要介绍了该项技术的工业应用和标定结果,并对装置操作过程中遇到的问题加以分析,希望同类其它装置的试车和生产操作提供参考。

1 工艺流程及技术特点

芳烃抽提蒸馏技术与传统液- 液抽提相比,具有设备少,投资小,芳烃回收率高等特点。目前,已在惠州炼油,上海赛科等国内多套装置取得成功应用。四川石化所采用的SED 工艺是石科院的最新技术成果,能实现苯- 甲苯双苯抽提。

重整汽油、乙烯加氢裂解汽油作为原料进入预分馏塔C1001,通过精馏,塔顶气相C6~C7组分作为原料送至抽提原料缓冲罐T009。塔底重芳烃外送调和汽油。

来自芳烃联合装置的异构轻烃、拔顶苯和重整汽油C6~C7馏分以及预分馏塔顶C6~C7馏分混合进入抽提原料罐T009。溶剂环丁砜和C6~C7馏分在抽提蒸馏塔C1002 接触形成气液两相,由于溶剂和芳烃的作用力更强,使非芳烃富集于气相从塔顶排出;芳烃富集于液相并被提纯,从塔底排出。富集芳烃的液相进入溶剂回收塔C1003,在塔内进行芳烃与溶剂的分离。塔底溶剂部分去溶剂再生塔C1004进行再生,其余溶剂循环使用。塔顶芳烃外送至苯甲苯分馏单元生产苯和甲苯产品。

2 装置标定结果与分析

2.1 原料性质分析

装置主要原料为35.239 万t·a-1的加氢裂解汽油和71.017 万t·a-1的重整油。操作弹性60%~110%,年操作时间8400h。

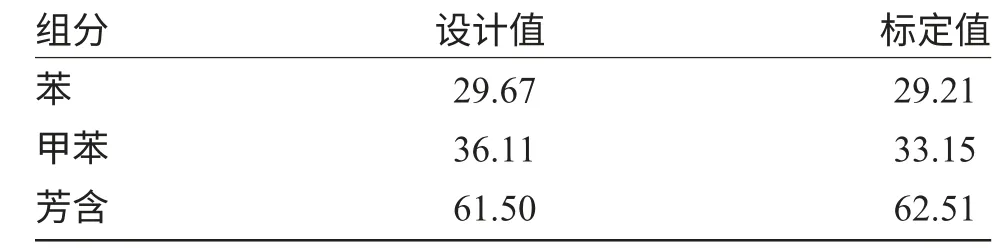

标定期间,四川石化公司乙烯装置低负荷运行,产出加氢裂解油不能满足抽提预分馏塔最低运行负荷,处于间断生产状态。加氢汽油流量比设计值偏低,重整汽油比设计流量偏高。为满足标定要求,平稳抽提蒸馏塔原料组成和提高装置适应性,利用抽提蒸馏塔进料缓冲罐T009,通过计算攒料。标定时,装置进料量为107t·h-1,为设计负荷的100%。标定期间,原料与设计原料的组成对比见表1。

表1 装置原料与设计原料组成对比((wt)%)Tab.1 Comparison of feeding composition

其中标定值为标定期间的平均数据。装置原料中各组分含量与设计指标基本一致,非芳烃含量比设计低1%左右,芳烃含量比设计高1%左右,C8组分偏多。原料基本满足设计要求。

2.2 标定条件及结果分析

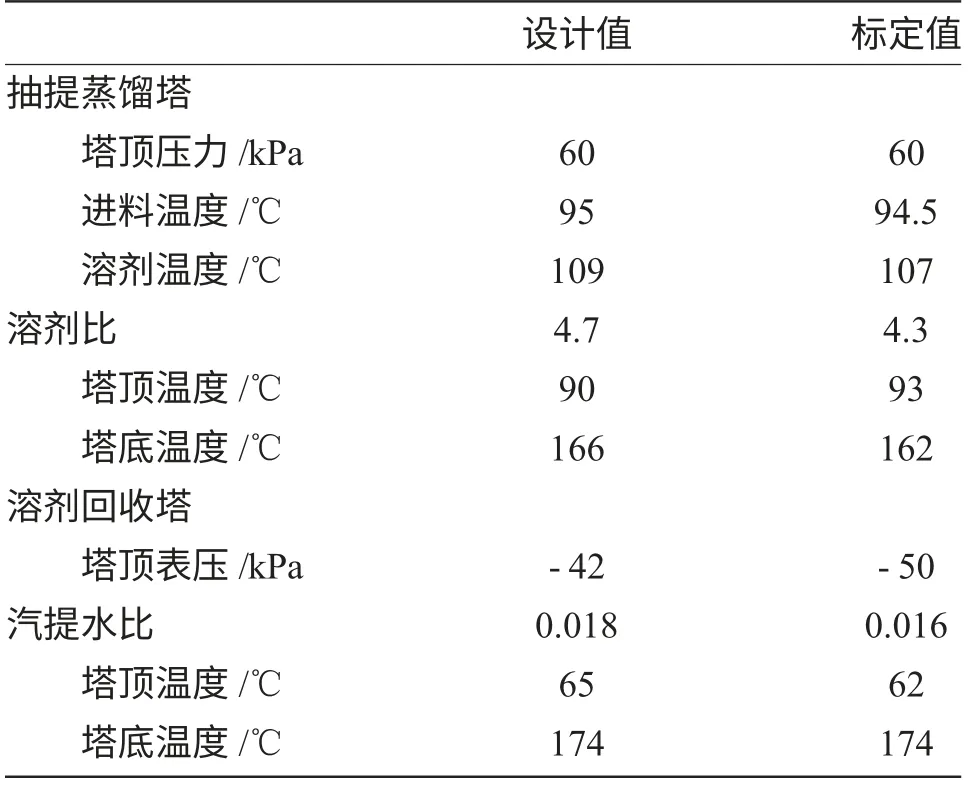

表2 抽提蒸馏塔和回收塔操作参数对比Tab.2 Operation parameters comparison of ED columnand solvent recover column

装置标定期间装置运行平稳,装置平稳率100%。关键控制参数进料温度、溶剂进料温度、塔底温度、压力等均与设计值吻合。抽提蒸馏塔是抽提装置的核心,溶剂比、塔底温度是保证产品纯度的一个重要指标,标定期间溶剂比4.0,远低于设计值4.7,塔底温度温度162℃,比设计低4℃,在保证产品纯度的前提下大大降低了塔底蒸汽消耗,实现节能降耗。

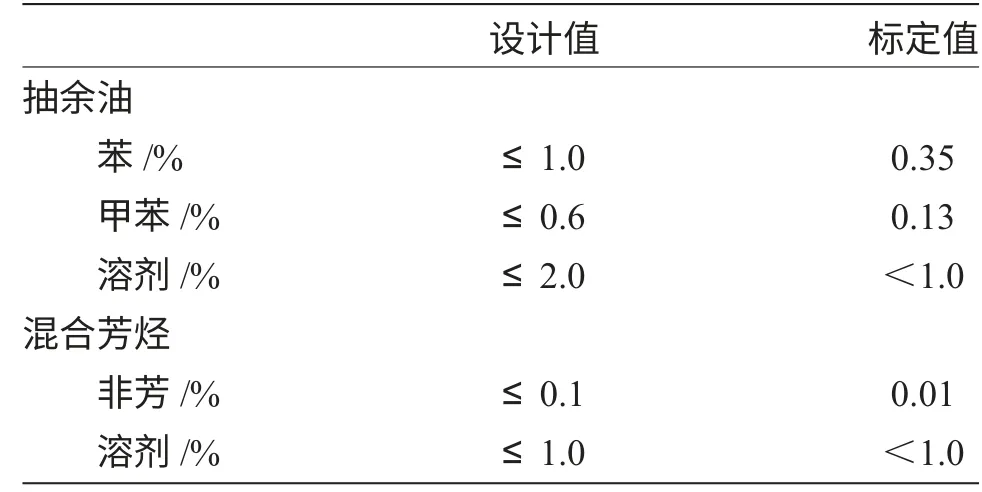

表3 装置产品质量对比Tab.3 Product quality comparison

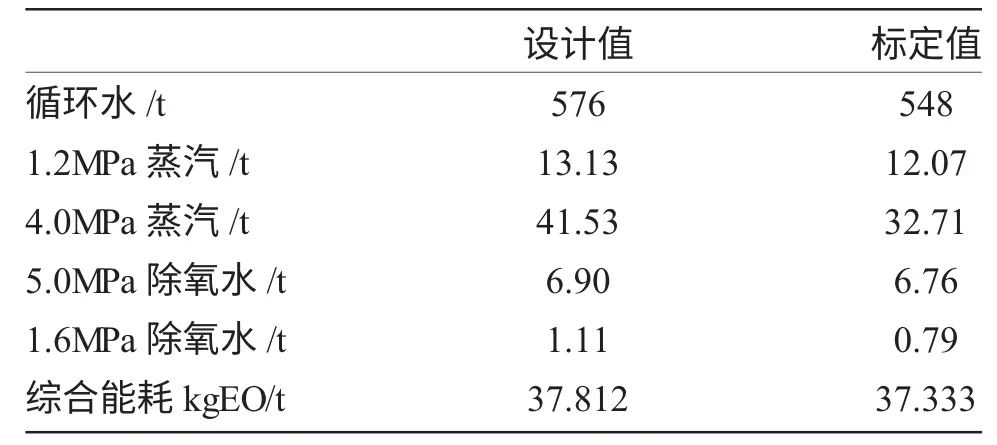

表4 装置能耗对比Tab.4 Energy consuming comparison

装置标定72h 期间,抽余油和混和芳烃产品质量合格率100%,两种产品纯度及操作稳定性,远远优于设计值达国内领先水平。装置加工负荷107t·h-1,公用工程瞬时消耗水平远低于设计值,高压蒸汽只有设值的78.77%,中压蒸汽为设计消耗值的91.9%。其他公用工程消耗水平正常。装置开工后,部门克服原料组分变化大、优化工艺操作、摸索新的工艺控制参数,降低抽提蒸馏塔底温度,大大节约了高压蒸汽消耗。

芳烃抽提装置初步设计装置综合能耗37.812 kgEO·t-1进料,2009 年12 月23 日,股份公司《关于四川石化52 个主项初步设计技术部分及控制性投资的批复》中,规定芳烃抽提装置综合能耗为44.32 kgEO·t-1抽提进料。装置标定期间,连续三日能耗分别为37.13、37.72 和37.15kgEO·t-1进料,低于初步设计值。

设计能耗中,蒸汽凝液系数18.98,公司能耗计算方式蒸汽凝液能耗系数只有3.4,从一定意义上说明设计能耗偏低。

3 开工存在的问题及处理

3.1 抽余油中苯含量高

开工初期,抽余油中的苯含量控制不稳定,最低在0.32%,最高可达2.45%,平均值为1%左右。公司要求抽余油中的苯含量不大于2%。经分析全厂投料生产后,乙烯装置负荷低,抽提预分单元以最低60%负荷运行时,物料不能实现平衡,导致抽提预分馏塔进料时常间断,组分频繁变化。此外,加氢裂解油中环己烷含量变化大,对抽提蒸馏塔的压力造成波动,直接影响抽提分馏效果,造成抽余油苯含量高。

处理措施:稳定原料组成前提下,抽提蒸馏装置优化操作参数,操作中选择适当的塔压、溶剂温度和塔底温度、溶剂比及回流比,使塔板上维持正常的汽- 液两相或处在临界互溶区操作,确保汽液传质的效率和水力学流动的稳定性,使抽余油产品质量大幅度提高,抽提蒸馏塔顶苯含量平均值已降低至0.3%。

3.2 抽提蒸馏塔出现液泛现象

装置初次引入乙烯裂解油时,进料中的芳含量远超过设计值。溶剂量提高后,整塔压差迅速上升,塔自上而下各温度点下降,塔釜温度,液位剧烈波动,出现液泛现象,混芳产品不合格。原因分析:进料芳含量变化,溶剂比大幅提高造成液相负荷过大,为保证塔底温度合格,提高再沸蒸汽量,塔内气相上升速度过快,上层液相不能正常溢流积累在塔盘上直到平衡打破,大股物料迅速下降,此时造成塔釜液位温度剧烈波动。

处理措施:液泛发生后降低进料负荷和再沸蒸汽量,使塔盘上物料逐渐恢复正常气液相交换。此外日常定量添加消泡剂,减少溶剂发泡几率。操作人员提高自身素质注意总结装置规律,遵循勤调、精调、细调原则。

4 结论

四川石化90 万t·a-1芳烃抽提装置运行一年多来,运行平稳,设备仪表故障率低,产品质量优良。经过参数优化,抽余油纯度达到99.7%,混芳纯度99.98%以上,装置能耗37.333kgEO·t-1,各项技术指标,产品质量和能耗均优于设计值,经专利商确认,达到国内同类装置最佳值。环丁砜抽提蒸馏SED 工艺在四川石化公司取得了成功工业应用。

[1] 朱晓东.芳烃抽提蒸馏装置生产运行分析[J].化学工程师,2014,23(1):53-55.

[2] 张志良.SED 芳烃抽提工艺的工业应用[J].石油炼制与化工,2008,39(4):41-44.

[3] 田龙胜.SED 芳烃抽提工艺的开发及工业应用[J].石油化工,2008,37(增刊):68-70.