钢渣-尾矿蒸压砖性能影响因素研究

李红卫,李鹏冠,赵风清

(1.石家庄建设工程安全监督管理站,石家庄050011;2.河北科技大学化工学院,石家庄050018)

钢渣是炼钢过程中产生的一种固体废弃物,其对环境的危害日益严重,已经引起地方各部门的广泛重视。2013年我国钢产量约7.8 亿t,钢渣产量约占粗钢产量的11%~15%。目前积存的钢渣已有5 亿t 以上,多数仍然处于简单堆存和随意排放状态。大量存放的钢渣占用大量的土地资源,并引起渣场周围的水体污染。此外,由于渣场都是露天存放,会产生大量扬尘,造成周围环境污染,危害人体健康[1-5]。工业发达国家20 世纪初期就开始关注钢渣的利用价值。近年来美国、德国、日本等国家的钢渣利用率都在95%以上,而我国钢渣综合利用率仅为30%,与工业发达国家存在明显的差距。建筑行业需要大量的建筑材料,而钢渣的化学成分与水泥熟料相似,具有潜在的胶凝活性。这使得钢渣在建筑领域中的应用成为可能。

将钢渣、尾矿和水泥按一定比例混合,通过蒸汽养护制成蒸压砖,既可保护环境,又能降低生产成本。但是钢渣在替代部分尾矿和水泥的过程中,改变了蒸压砖的宏观和微观结构。此时,制备工艺参数显著影响了蒸压砖的性能。因此,本文通过调整物料成型水量、成型压力、蒸压温度和蒸压时间等工艺参数,研究了工艺参数对钢渣-尾矿蒸压砖性能的影响,在此基础上进行了工艺参数优化,为钢渣、尾矿的处理及资源化利用提供了一条有效途径。

1 材料与方法

1.1 试验原料及仪器

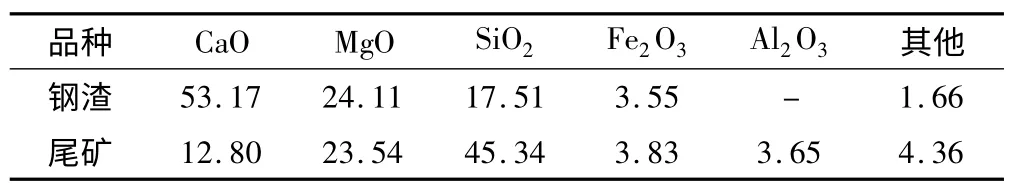

试验中钢渣、尾矿均来自唐山某矿业公司;水泥为市售42.5 级标准水泥;钢渣安定性处理剂VS-I,采用市售化工原料配制。钢渣、尾矿化学成分见表1,钢渣粒径分布见表2。

表1 钢渣、尾矿化学成分 /%

表2 钢渣粒度分布

试验中主要仪器为3MS01-5050 型试验磨、NJ-160A 型水泥净浆搅拌机、NYL-300A 型压力试验机和CS 型高温蒸压釜。

1.2 试验方法

将钢渣放入球磨机中粉磨60min,与水泥、尾矿按质量计量比30:7:63 混合,加入1.5%的助剂VS-I(占钢渣质量的百分比)。称取一定比例的水,与物料在搅拌机中混合均匀。然后按照一定压力压制成型,试块尺寸为50mm ×50mm ×50 mm。密封静置1d 后放入蒸压釜,按照合适的养护制度进行蒸压养护。经自然冷却后出釜,观察试块外观情况并进行强度测试。

2 结果与讨论

2.1 物料成型水量对蒸压砖性能的影响

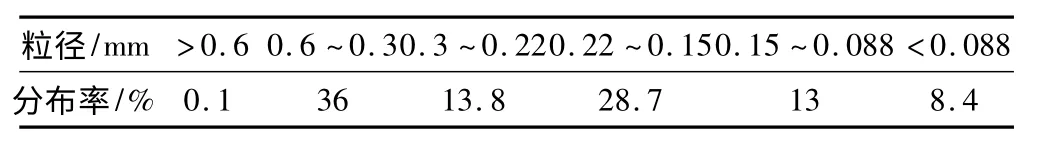

按照钢渣、水泥、尾矿质量计量比为30:7:63,成型压力20MPa。在“升温2h-恒温4h(釜内180℃蒸压)-自然冷却”的蒸压养护制度下,改变物料成型水量,对试块进行强度测试,结果如图1 所示。

图1 成型水量对蒸压砖性能的影响

由图1 可知,随着物料成型水量的增加,试块抗压强度呈先上升后下降的趋势。在用水量为9%时,试块强度到达最高值23.5MPa。这是由于用水量较低时,水化不完全,从而导致试块强度较低。当用水量逐步增加时,胶凝材料水化速度提高,生成胶凝性矿物增多,从而抗压强度上升。但是当用水量继续增加,会有过量的水分滞留在试块内。残余水分经高温蒸压后,以水蒸气的形式逸出试块,致使试块体内空隙增多,密实性下降,强度降低。因此,适宜的物料成型水量为9%。

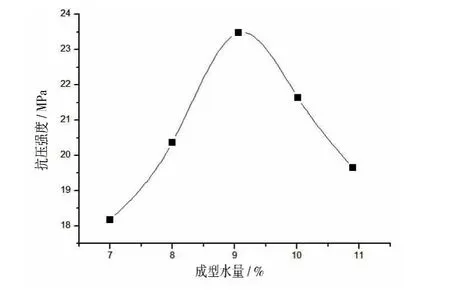

2.2 成型压力对蒸压砖性能的影响

按照钢渣、水泥、尾矿质量计量比为30:7:63,物料成型水量9%。在“升温2h-恒温4h(釜内180℃蒸压)-自然冷却”的蒸压养护制度下,改变成型压力。对试块进行强度测试,结果如图2 所示。

图2 成型压力对蒸压砖性能的影响

由图2 可知,成型压力在10~30MPa 时,试块抗压强度均高于10MPa,达到《粉煤灰砖》JC239-2001MU10 等级要求。随着成型压力的增大,抗压强度呈快速上升趋势。当成型压力高于20MPa 后,上升趋势变缓。这是因为成型压力较低时,试块内物料间的排列疏松,空隙率较大,所以试块强度较低。随着压力的增大,物料间的排列趋于紧密,生成胶凝性矿物增多。因此,试块抗压强度升高。当成型压力高于20MPa 后,压力对物料间排列的影响趋于稳定,抗压强度上升变缓。适宜的成型压力为20MPa。

2.3 养护温度对蒸压砖性能的影响

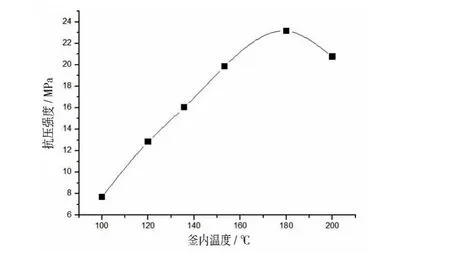

按照钢渣、水泥、尾矿质量计量比为30:7:63,物料成型水量9%,成型压力20MPa。在“升温2h-恒温4h-自然冷却”的蒸压养护制度下,改变釜内蒸压温度。对试块进行强度测试,结果如图3 所示。

图3 养护温度对蒸压砖性能的影响

由图3 可知,釜内温度为120℃时,试块强度超过12MPa。随着釜内温度的升高,试块抗压强度逐渐上升。当温度为180℃时,抗压强度达到最高22.5MPa。这是因为温度越高,钢渣中潜在活性组分获得能量越多,活化性能更好,更易于跨过反应能垒,生成更多的胶凝性矿物。综合考虑蒸压砖的长期稳定性及节能需要,最适宜的釜内蒸压温度为140~180℃。

2.4 恒温蒸压养护时间对蒸压砖性能的影响

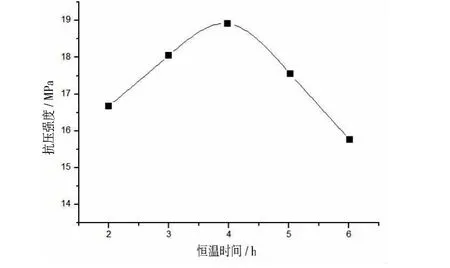

按照钢渣、水泥、尾矿质量计量比为30:7:63,物料成型水量9%,成型压力20MPa。在“升温2h-釜内160℃恒温-自然冷却”的蒸压养护制度下,改变蒸压恒温时间,对试块进行强度测试。结果如图4 所示。

由图4 可知,当恒温时间在4h 以内时,随恒温时间的延长,试块抗压强度逐渐上升。这是因为恒温时间太短时,钢渣中活性组分获得能量不足,水化不完全,抗压强度较低。随着时间的延长,活性组分逐渐增多,水化渐趋完全,胶凝性矿物增多,抗压强度升高。从安全和节能的角度综合考虑,适宜的养护条件为160℃恒温3~4h。

图4 恒温时间对蒸压砖性能的影响

2.5 钢渣-尾矿蒸压砖的优化工艺条件及其效果

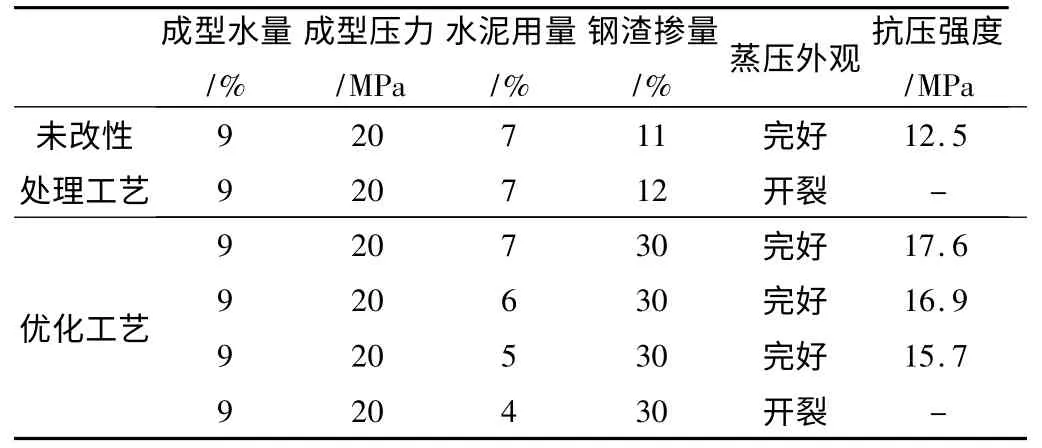

根据2.1-2.4,得出适宜的钢渣-尾矿蒸压砖工艺条件:成型水量为9%;成型压力为20MPa;蒸养条件为160℃恒温3h。与未加安定性处理剂的工艺进行对比研究,结果见表3。

表3 优化工艺条件对蒸压砖性能的影响

从表3 可知,在未加安定性处理剂的工艺中,钢渣最高掺量仅为11%,当掺量在12%时,试块出现开裂现象。用VS-I 对钢渣进行改性处理后,钢渣掺量可达30%且试块不产生裂纹。该工艺经优化后,适宜的养护条件为160℃恒温3h,水泥掺量降为5%。试块抗压强度均达到《粉煤灰砖》JC239-2001MU15 等级要求。

3 结 论

(1)物料成型水量对试块抗压强度有显著影响。随着成型水量的增加,试块抗压强度呈先上升后下降的趋势,适宜的成型水量为9%。

(2)随着成型压力的加大,试块抗压强度逐渐上升。综合考虑安全使用性与生产成本,适宜的成型压力为20MPa。

(3)釜内蒸压温度、恒温时间对试块的抗压强度有双重影响。随蒸压温度的升高、恒温时间的延长,试块抗压强度均呈先上升后下降的趋势。适宜的蒸养条件为160℃恒温3h。此时,试块抗压强度高于15MPa,到达《粉煤灰砖》JC239-2001MU15 等级要求。

确定了成型水量9%,成型压力20MPa,釜内温度160℃,恒温时间3h 为钢渣-尾矿蒸压砖制品的适宜生产参数。以本工艺生产尾矿-钢渣蒸压砖,钢渣掺量从原来的11%提高到30%,水泥用量由原来的7%下降到5%,产品抗压强度达到15MPa 以上。为钢渣、尾矿的处理及资源化利用提供了一条有效途径。

[1]赵俊学,李小明,唐雯聃,等.钢渣综合利用技术及进展分析[J].鞍钢技术,2013,(3):1-6.

[2]P.G.Li,F.Q.Zhao,Z.Ma.Improving the Volume Stability of Steel Slag for Construction and building Materials[J].Advanced Materials Research,2014,(936):1399-1403.

[3]徐国涛,王悦,张洪雷.钢渣安定性处理技术与工艺的探讨[J].钢铁研究,2009,37(2):54-56.

[4]张同生,刘福田,王建伟,等.钢渣安定性与活性激发的研究进展[J].硅酸盐通报,2007,27(5):981-984.

[5]F.Q.Zhao,J.Zhao,et al.Autoclaved brick from low silicon tailings[J].Construction & Building Materials.2009,(23):539-541.