铁尾矿粉对混凝土性能的影响研究

侯云芬,赵思儒

(北京建筑大学材料工程系,北京,100044)

目前尾矿已成为我国产出量最大、综合利用率最低的固体废弃物。据不完全统计,我国由于矿产资源开发而产生的尾矿累积堆存量已超过100 亿t,年综合利用量不足2 亿t。如此低的综合利用率不仅是资源的一种浪费,而且构成对环境的巨大威胁[1-2]。

铁尾矿作为一种大量排放的工业固体废弃物,同时具有一定的经济效益、环保效益和矿产资源持续供给的作用,所以如何有效利用铁尾矿是人们主要的研究方向[3-9]。将具有一定细度的铁尾矿粉作为矿物掺合料应用于混凝土中,可充分发挥铁尾矿粉颗粒特性的“填充效应”和“形态效应”。本文在对铁尾矿粉性能全面研究的基础上,将其作为混凝土矿物掺合料配制不同强度的混凝土,研究其对混凝土性能的影响。

1 原材料及试验设计

1.1 原材料

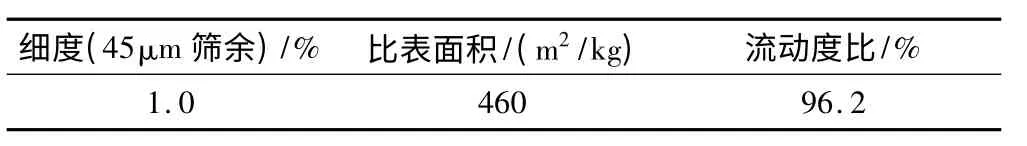

水泥:采用金隅42.5 普通硅酸盐水泥。矿渣粉:试验所用的矿渣粉性能见表1。

表1 矿渣粉性能

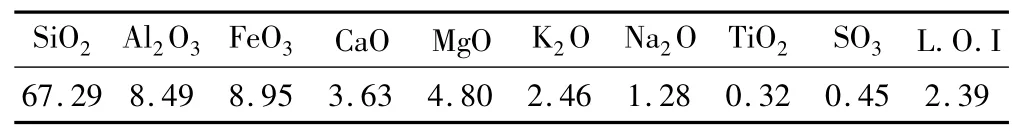

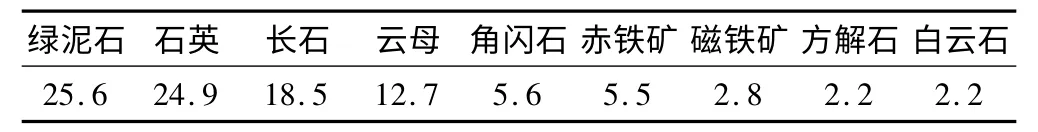

铁尾矿粉:化学组成和矿物组成见表2 和表3。从表中可知铁尾矿粉主要化学组成为SiO2,矿物组成为晶体结构稳定的绿泥石和石英等,活性较低。试验采用铁尾矿原粉(比表面积为340m2/kg)和磨细铁尾矿粉(比表面积为680m2/kg)。

表2 铁尾矿粉的化学组成

表3 铁尾矿粉的矿物组成

减水剂:所用的减水剂为聚羧酸减水剂。

1.2 试验设计

1.2.1 配合比设计 试验采用铁尾矿粉与矿渣粉双掺技术,铁尾矿粉和矿渣粉比例分别为2:8、4:6 和6:4,铁尾矿粉与矿渣粉总掺量为胶凝材料总量的30%、40%和50%,设计水胶比为0.5、0.4 和0.3,调整外加剂掺量,控制拌合物坍落度为(200 ±30)mm,配合比见表4。

1.2.2 混凝土性能测试 根据《普通凝土拌合物性能试验方法标准》GB/T 50080-2002 测定混凝土拌合物性能。依据《普通混凝土力学性能试验方法标准》GB/T 50081-2002 进行试件制作及抗压强度的测定。

表4 混凝土配合比 /(kg/m3)

2 试验结果与分析

2.1 铁尾矿粉对混凝土拌合物性能的影响

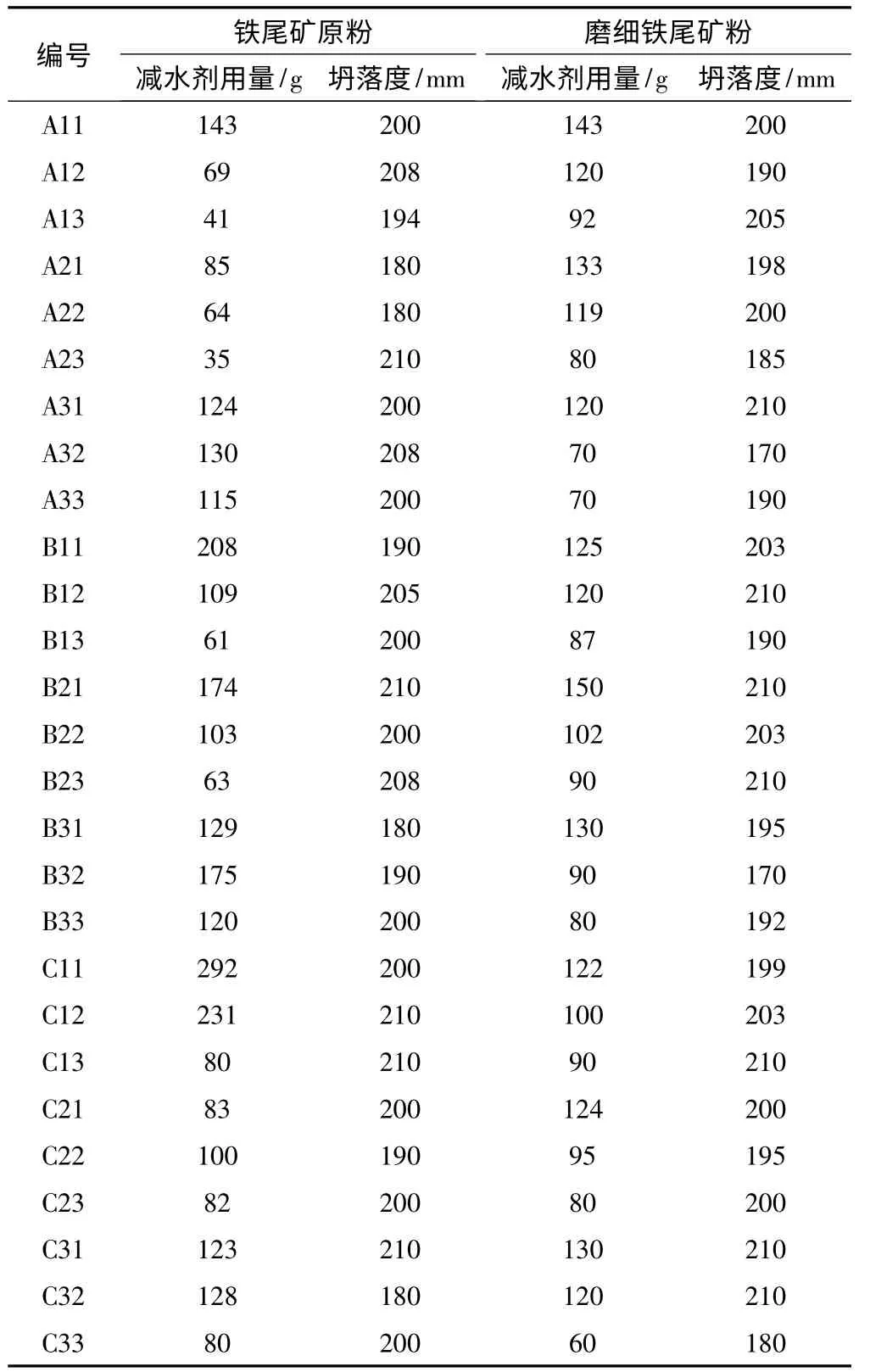

不同细度铁尾矿粉和矿渣粉复掺制备混凝土拌合物的坍落度及减水剂掺量结果见表5。比较表5 中的数据发现,当拌合物坍落度控制在(200 ±30)mm 范围时,不同配比所用减水剂掺量不同。对于2 种细度的铁尾矿粉而言,3 种掺量及不同复掺比例制备混凝土,都随水胶比增大(即用水量增大)减水剂用量减少。当复掺比例和水胶比相同时,随着复合矿物掺合料掺量增加,减水剂用量不同。对于铁尾矿原粉而言,减水剂用量增大,如复掺比例为2:8 时,3 种掺量所对应配比的减水剂用量为143g,208g 和292g;而采用磨细铁尾矿粉时,减水剂用量呈现减少的趋势,如复掺比例为2:8 时,3 种掺量所对应配比的减水剂用量为143g,125g 和122g。

当矿物掺合料掺量和水胶比都相同时,不同复掺比例对应减水剂掺量差异较大。对于铁尾矿原粉而言,比较发现,3 种矿物掺合料掺量和3 个水胶比时,都是在复掺比例为4:6 时减水剂用量较少;当采用磨细铁尾矿粉时,掺量为30%和40%时,复掺比例为6:4 的配比所用减水剂较少;掺量为50%时,复掺比例为4:6 较为合适。

表5 混凝土坍落度和减水剂用量

由原材料试验结果可知,铁尾矿原粉、磨细铁尾矿粉和矿渣粉的比表面积分别为340m2/kg、680m2/kg和460m2/kg,其中铁尾矿原粉颗粒最粗,其次是矿渣粉,最细的是磨细铁尾矿粉。无论采用哪种铁尾矿粉,与矿渣粉复掺后只要能形成很好的颗粒级配就能有效降低胶凝材料体系的空隙率,在用水量和坍落度一定的前提下,使外加剂掺量降低,所以试验结果表现出在不同矿物掺合料掺量和不同水胶比时,得到最少减水剂用量的铁尾矿粉和矿渣粉的复掺比例不同。

总之,当铁尾矿粉和矿渣粉组成的矿物掺合料具有良好的颗粒级配时,可使胶凝材料达到较为紧密的堆积状态,减少减水剂用量。

2.2 铁尾矿粉对混凝土力学性能的影响

不同细度铁尾矿粉和矿渣粉复掺制备混凝土不同龄期抗压强度见表6。从表6 中可知,当矿物掺合料掺量及复掺比例相同时,混凝土抗压强度都随水胶比增大而降低。当复掺比例和水胶比相同时,随着复合矿物掺合料掺量增加,混凝土各龄期抗压强度多数呈现下降趋势,如水胶比为0.4 及复掺比例为4:6 时,矿物掺合料为30%、40%和50%时所对应28d 抗压强度分别为50.5MPa、43.6MPa 和39.5MPa,又如水胶比为0.3,复掺比例为2:8 时,矿物掺合料为30%、40%和50%是所对应28d 抗压强度分别为73.7MPa、66.2MPa 和52.9MPa。因为随着矿物掺合料掺量增加,相应减少水泥掺量,必然导致混凝土抗压强度降低,尤其是早期强度。

当矿物掺合料掺量和水胶比都相同时,随铁尾矿掺量的增加混凝土抗压强度降低,如矿物掺合料掺量为30%,水胶比为0.3 时,复掺比例分别为2:8、4:6和6:4 时试块28d 抗压强度分别为73.7MPa、65.7MPa 和60.8MPa,对于磨细铁尾矿粉也有类似的结果。从矿物组成结果可知,铁尾矿粉中不含活性成分,属于非活性掺合料,其活性远远小于矿渣粉,所以随着铁尾矿粉掺量增加,混凝土抗压强度降低。

比较发现,掺磨细铁尾矿粉试块的强度多数大于掺铁尾矿原粉试块的强度,如矿物掺合料掺量为50%,复掺比例为4:6 时,0.3、0.4 和0.5 三个水胶比对应铁尾矿原粉试块的28d 抗压强度分别为49.8MPa、39.5MPa 和34.0MPa;对应铁尾矿细粉试块28d抗压强度分别为55.5MPa、44.2MPa 和34.9MPa。一方面由于粉磨的机械活化作用使铁尾矿粉颗粒表面晶格畸变程度增加,结晶度降低而表面能增加,使得磨细铁尾矿粉具有一定的反应活性,可以缓慢发生二次水化;但是更主要的原因是适量的磨细铁尾矿粉掺入混凝土中,起到微集料效应,即粒径很小的颗粒,填充水泥浆体的微细孔隙中,改善胶凝材料的级配,有助于提高混凝土强度。

表6 混凝土各龄期抗压强度 /MPa

综上所述,无论掺何种矿物掺合料和掺量多少,对混凝土强度影响最大的因素仍然是水胶比;而矿物掺合料对混凝土强度的影响程度主要取决于其活性(如矿渣粉),对于活性较小的矿物掺合料而言,颗粒尺寸对强度有一定的影响,较小的颗粒(如磨细铁尾矿粉)可以通过微填充作用影响混凝土的强度。

3 结 论

无论矿物掺合料复掺比例及掺量多少,水胶比仍然是影响铁尾矿粉混凝土流动性和强度的主要因素,即随水胶比增大流动性提高,强度降低。当将铁尾矿粉和矿渣粉复掺时,复掺比例及矿物掺合料总量对流动性的影响取决于复掺后颗粒的搭配情况,当颗粒搭配合理时,即形成了较为紧密堆积,混凝土拌合物的流动性最好。由于铁尾矿粉活性低,所以其掺量增大,混凝土抗压强度呈现下降趋势。相比铁尾矿原粉,磨细铁尾矿粉有助于提高混凝土抗压强度。

[1]张锦瑞,王伟之,郭春丽.利用铁尾矿制造建筑用砖[J].矿山环保,2001(2):14-16.

[2]陈永亮,张一敏,陈铁军.铁尾矿建材资源化研究进展[J].金属矿山,2009(1):162-165.

[3]马雪英,王安岭,杨 欣.铁尾矿粉复和掺合料对混凝土性能的影响研究[J].混凝土世界,2003,7:90-95.

[4]王安岭,马雪英,杨 欣,等.铁尾矿粉用作混凝土性能掺合料的活性研究[J].混凝土世界,2003,8:66-69.

[5]徐丽,吴辉,郭珍妮,等.利用微磨球效应制备超高强铁尾矿混凝土[J].金属矿山,2010(12):162-166.

[6]王金忠,赵颖华,许丕元.铁尾矿作原料在普通硅酸盐水泥中的实验研究及机理分析[J].硅酸盐通报,1999,(6):32-37.

[7]宋裕增,刘淑婷,蔡基伟,封孝信,张少波.铁尾矿砂混凝土的和易性与强度特点.《工程质量》.2009.6:62-65

[8]郑永超,倪文,张旭芳,等.用细粒铁尾矿制备细骨料混凝土的试验研究[J].金属矿山,2009,12:151-153.

[9]蔡基伟,张勇,封孝信,等.铁尾矿粉对混凝土工作性与强度的影响[J].商品混凝土,2009,8:32-35.