重金属污泥磨细粉对硅酸盐水泥基材料性能的影响

高 琦,张宇驰,巴明芳,张丹蕾,成 伟,周书夙

(1.宁波大学土木与环境工程学院,宁波 315211;2.昱源宁海环保科技股份有限公司,宁波 315211)

0 引 言

随着我国城镇化进程的加快,建筑垃圾、工业污染垃圾及城镇生活垃圾每年也正以较高的速度递增,其中重金属污泥和开挖式建筑垃圾对生态环境造成了极其严重的破坏,因此对其进行资源化利用已经迫在眉睫。重金属污泥作为电镀行业废水处理后产生的“终态物”,它吸收了废水中的铜、镍、铬、锌、铁等重金属,严重污染了环境[1-2]。对于重金属污泥的处理,国内外主要采用卫生填埋、焚烧处理等方法,建筑渣土的处理主要采用填埋、修路等方法,这些处理方法不仅产生的经济效应低,并且资源利用率低。近年来,在重金属污泥化害为利、变废为宝方面国内外均做了大量的工作。有学者将重金属污泥置于焚烧炉中高温焚烧,发现焚烧后污泥渣料中重金属浸出含量明显降低,且重金属焚烧后以更稳定的形态存在[3-4]。也有许多学者将重金属污泥直接取代部分水泥作为胶凝材料实现其资源化利用[5-9],但上述资源化利用途径中重金属形态不稳定,存在重金属二次溶出的潜在风险。目前,国内外在污泥制备骨料研究中,Xie等[10]用污泥制成的陶粒作为粗骨料,用建筑中的再生骨料代替河砂,研究了污泥陶粒混凝土的和易性、表观密度、力学性能。张腾飞等[11]采用建筑渣土和粉煤灰制备了900等级的渣土陶粒。王丹丹等[12]利用疏浚底泥制备筒压强度最高为7.58 MPa的免烧骨料。但市面上生产的轻质骨料强度较低,只能用于低强度、非结构用途的混凝土制品中,如墙体砌块材料[13-16],无法在结构混凝土中大量应用,这在一定程度上限制了其度资源化利用程度。而将重金属污泥与建筑渣土经高温处理后的磨细粉作为矿物掺合料用于高性能混凝土后,磨细粉中的重金属形态更稳定,并且可以广泛应用于混凝土结构中。因此,研究重金属污泥与建筑渣土高温无害化处理的渣料磨细粉作为矿物掺合料对硅酸盐水泥基材料各项性能的影响,是实现重金属污泥与建筑渣土高值化利用不可或缺的步骤。

本文将高温无害化处理得到的重金属污泥和建筑渣土混合渣料磨细粉直接掺加到硅酸盐水泥基材料中,研究其对硅酸盐水泥工作性、力学性能、早期收缩变形、抗氯离子渗透性能及重金属浸出行为的影响及机理,以实现对重金属污泥的高值化利用。

1 实 验

1.1 原材料及配合比

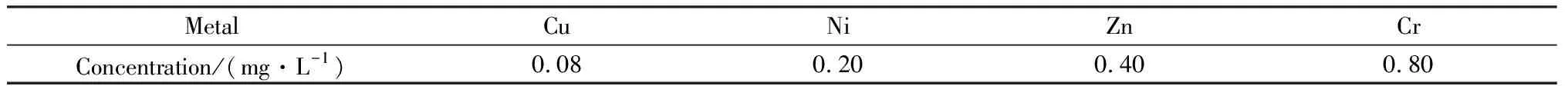

水泥为海螺牌P·O 42.5与P·Ⅱ 52.5水泥;磨细粉(ground powder, GP)由昱源宁海环保科技股份有限公司提供,重金属污泥与建筑渣土的质量比为1 ∶3,经窑炉1 280 ℃高温烧制成渣料后磨细制得,磨细粉重金属浓度见表1。水泥与磨细粉主要化学组成见表2,可以看出:P·O 42.5水泥中CaO含量最高;P·Ⅱ 52.5水泥次之;磨细粉中CaO含量最低,因此其活性较低,但其含有大量的SiO2和Al2O3,潜在的火山活性较高。

表1 磨细粉重金属浓度Table 1 Heavy metal concentration of ground powder

表2 水泥与磨细粉主要化学组成Table 2 Main chemical composition of cement and ground powder

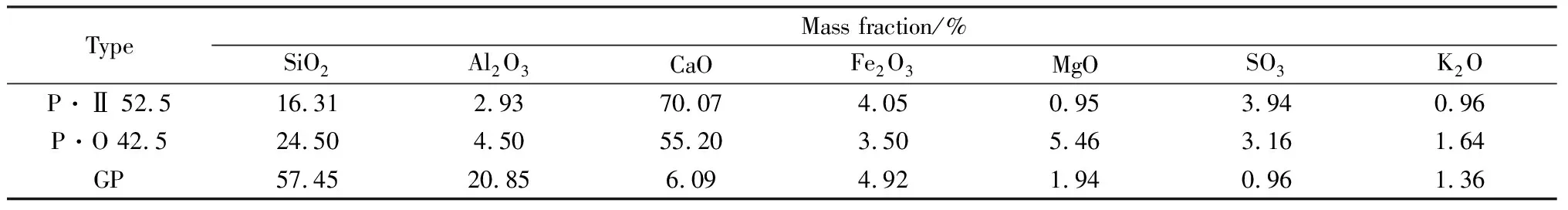

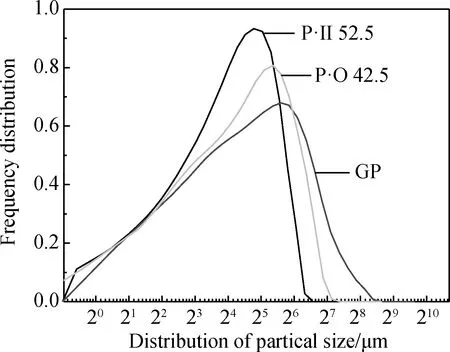

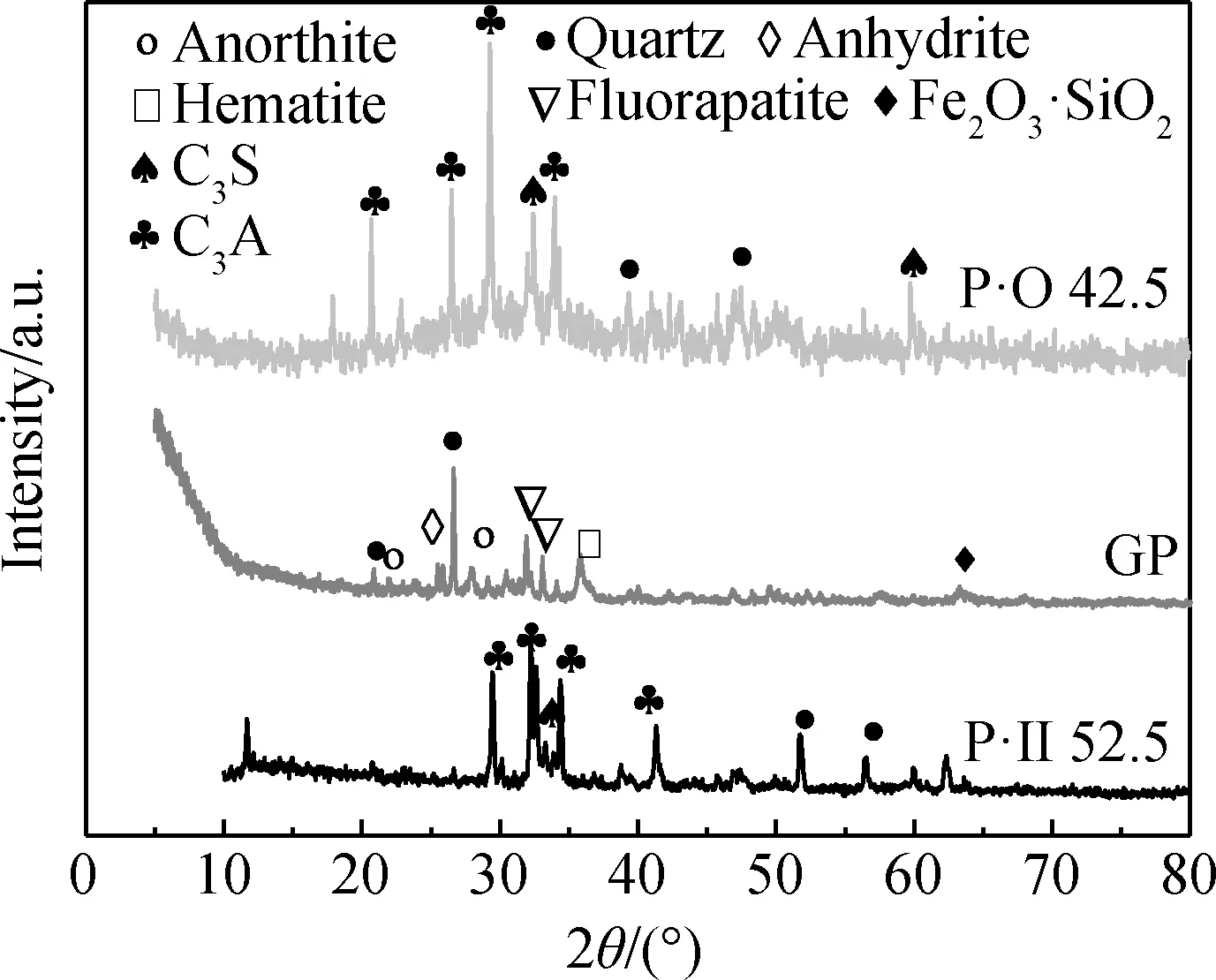

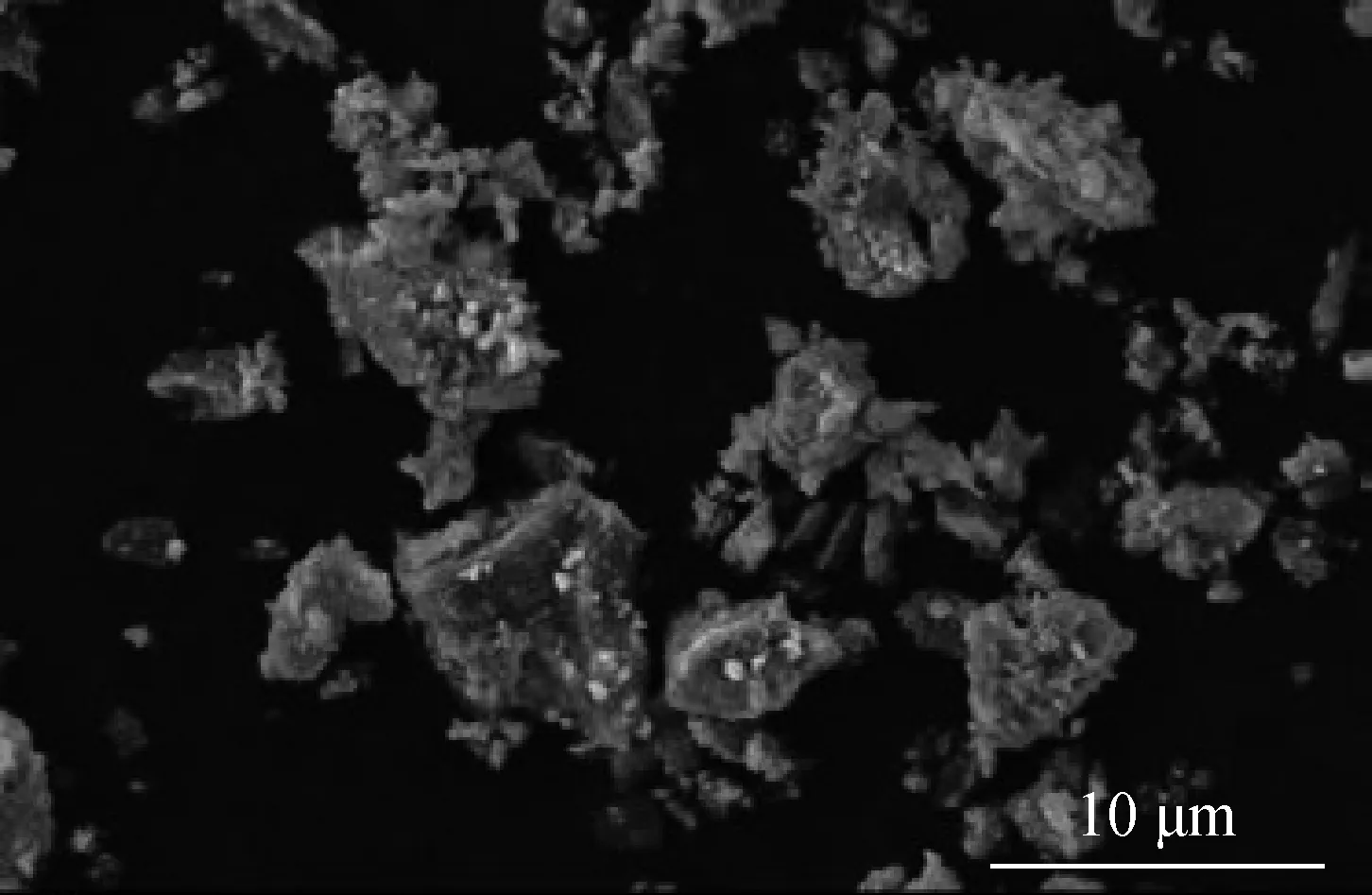

图1为水泥与磨细粉的颗粒级配分布,可以看出,P·Ⅱ 52.5水泥的平均颗粒粒径为28 μm,P·O 42.5水泥平均颗粒粒径为41 μm,磨细粉的平均粒径为50 μm。图2是水泥与磨细粉的物相组成,P·Ⅱ 52.5与P·O 42.5水泥中矿物组成主要是硅酸三钙、铝酸三钙以及少量磁铁矿,而磨细粉主要是由SiO2、氟磷灰石晶体以及少量的磁铁矿、钙长石、硬石膏以及铁硅氧化物晶体组成。图3是磨细粉的微观形貌,从图中可以看出其微观结构介于晶体与玻璃体之间,颗粒棱角分明。

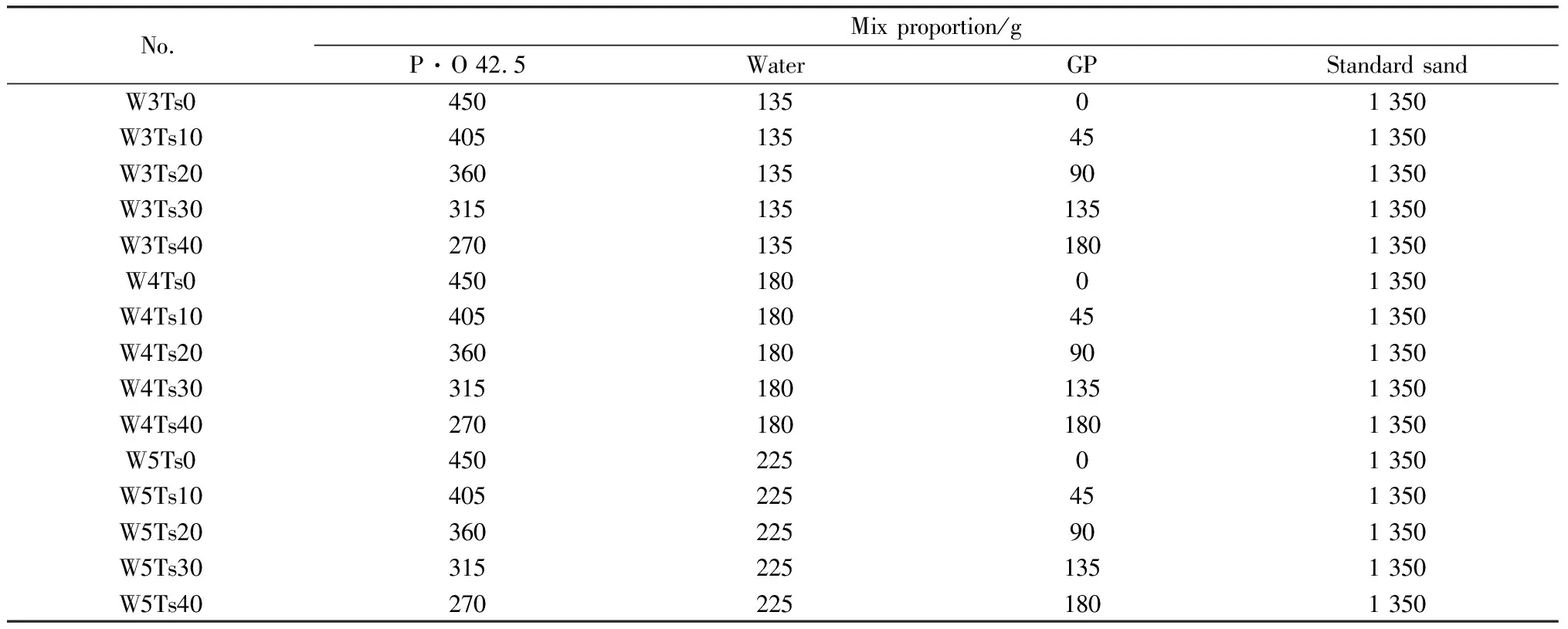

表3是硅酸盐水泥基材料的配合比,其中水胶比为0.3~0.5,胶砂比为1 ∶3,胶凝材料为P·O 42.5水泥和磨细粉,砂子为ISO标准砂。

图1 水泥与磨细粉的粒径分布Fig.1 Particle size distribution of cement and ground powder

图2 磨细粉与水泥的物相组成Fig.2 XRD patterns of ground powder and cement

图3 磨细粉的微观形貌Fig.3 SEM image of ground powder

表3 硅酸盐水泥基材料的配合比Table 3 Mix proportion of Portland cement-based materials

1.2 试验方案

1.2.1 工作性和力学性能测试

按照表3配合比分别制备40 mm×40 mm×160 mm砂浆试件。将所有成型试件用塑料薄膜覆盖,在温度为(20±2) ℃,相对湿度为(90±5)%的室内放置24 h后拆模,拆模后将试件放在标准养护室养护至3 d、7 d、14 d、28 d龄期,取出后分别测定其相应龄期的抗压强度和抗折强度。

1.2.2 体积安定性、早期收缩变形及抗氯离子渗透性测试

按照表3配合比拌制水胶比为0.5,磨细粉的掺量分别为总胶凝材料质量0%~40%的五组标准稠度净浆,并依据GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行体积安定性试验。

按照表3配合比拌制水胶比为0.5,磨细粉掺量为总胶凝材料质量0%~40%的混凝土,石子采用直径小于20 mm的普通碎石。制备成型尺寸为100 mm×100 mm×515 mm的棱柱体试件,依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测定其早期收缩变形。

磨细粉在体系中若掺量过低,则难以实现磨细粉资源化利用,若掺量过大,会显著降低力学性能。因此选取磨细粉的掺量分别为胶凝材料总质量0%和30%,按照表3配合比拌制水胶比为0.5,成型尺寸为φ50 mm×50 mm的圆柱体砂浆试件,将试件放在标准养护室水池中养护至28 d、60 d龄期时取出,并依据GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测定其抗氯离子渗透能力。

1.2.3 孔隙结构、物相组成和微观形貌表征

猪养殖中,要坚持预防为主、治疗为辅的原则。采取科学的预防措施,疫苗免疫必不可少,还要加强饲养管理,降低疾病的发生率。

与P·O 42.5水泥相比,P·Ⅱ 52.5水泥在制备中没有添加活性矿物掺合料,为了后续激发磨细粉的试验中排除水泥中SiO2、Al2O3的影响,因此按照表3配合比,将P·O 42.5水泥换成P·Ⅱ 52.5水泥,拌制水胶比为0.5,磨细粉掺量为0%、30%的水泥净浆,成型的试件在养护室养护至相应龄期取出,并分别制备微观测试样品。采用Purkinjie General Instrument XRD-3型Cu靶X射线衍射仪、TA SDT Q600热重分析仪及傅里叶红外光谱仪测试其物相组成;采用V-sorb2800P型孔径及比表面积测试仪测试其微观孔隙结构,并采用日立产S-4800SEM扫描电镜对其微观形貌进行分析。

1.2.4 重金属浸出浓度测试

按照表3配合比,拌制水灰比为0.3~0.5,磨细粉掺量为40%的砂浆,制备成型尺寸为40 mm×40 mm×160 mm棱柱体试件一组,养护过程同以上方案中的具体养护方式。试件养护至3 d、7 d、14 d、28 d后取出。测试浸出液的制备参照GB/T 30810—2014《水泥胶砂中可浸出重金属的测定方法》制备,并采用TAS-990原子吸收分光光度计测试其重金属浸出浓度。

2 结果与讨论

2.1 磨细粉对硅酸盐水泥基材料工作性和力学性能的影响

2.1.1 磨细粉对硅酸盐水泥基材料工作性的影响

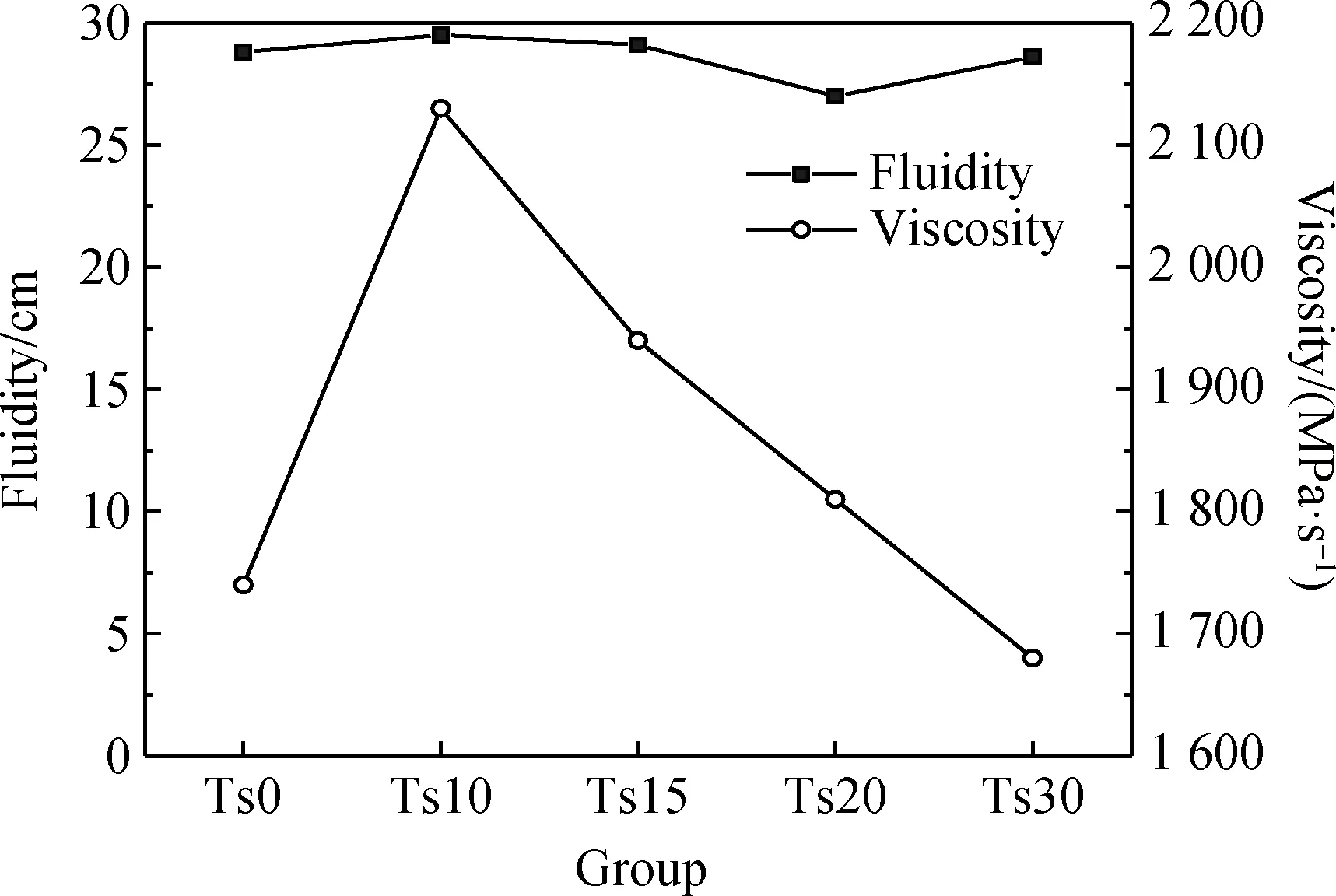

图4 磨细粉对水泥净浆流动度与黏度的影响Fig.4 Effect of ground powder on fluidity and viscosity of cement paste

图4是不同掺量磨细粉对水泥净浆流动度与黏度的影响,从图4中可以看出,随着磨细粉掺量的增加,硅酸盐水泥基材料浆体流动度没有明显的变化,这表明磨细粉颗粒需水比与硅酸盐水泥需水比相近。但随着磨细粉掺量的增加,其水泥浆体黏度先上升后下降,且当磨细粉掺量为10%(Ts10)时,其水泥浆体黏度达到最大值。这是由于磨细粉可以发挥其填充效应改善硅酸盐水泥基材料体系的颗粒级配,使体系的密实度增大,其体系黏聚性增强,当磨细粉含量达到临界值时,磨细粉含量增加反而使硅酸盐水泥基材料体系的密实度减小,使体系黏聚性降低。

2.1.2 磨细粉对水泥基材料力学性能的影响

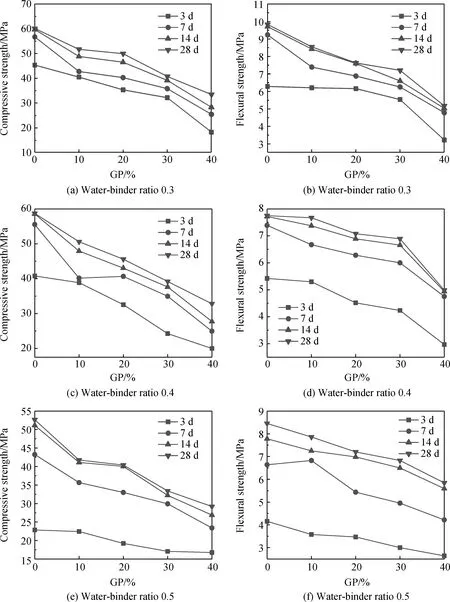

图5是不同水胶比与龄期下磨细粉对硅酸盐水泥基材料力学性能的影响结果,从图5可以看出,在相同龄期下,硅酸盐水泥基材料力学性能随着磨细粉掺量的增加而降低, 比如在3 d时水胶比为0.3的试件随着磨细粉掺量(10%~40%)的增加,其抗压强度依次减少10.8%、22.1%、29.1%、59.7%。这现象表明由于磨细粉取代了部分水泥,水泥水化反应生成的Ca(OH)2与C-S-H凝胶等水化产物减少,因此力学性能随着水泥取代量的增加而降低。相同水胶比和磨细粉掺量的试件其力学性能是随养护龄期的增加而增大。在养护初期至14 d,力学性能增加较快,变化明显,14 d以后,强度变化幅度减缓,说明此时试件内部水化反应趋于稳定。而掺加40%磨细粉的试件相比不掺磨细粉的试件,仍有小幅度增幅,这说明其内部仍在进行复杂反应,比如在磨细粉掺量0%和40%、水胶比0.3~0.5的试件,随着龄期14 d增长到28 d,其抗压强度分别增长了0.7%与3.0%、0.2%与18.3%、3.0%与18.3%。这是由于早龄期磨细粉潜在活性没有被激发,而磨细粉随着龄期的增加, Al2O3与SiO2玻璃体网络结构慢慢解聚,其活性组分与水泥发生二次水化反应生成C-S-H凝胶与钙矾石(AFt)等水化产物,慢慢提高了基体的力学性能。且随着水灰比的下降,其力学性能提高,这是因为随着水灰比的下降,在满足和易性的情况下,基体孔隙率更低,体系更加紧密,因此力学性能更高。

图5 不同水胶比与龄期下磨细粉对硅酸盐水泥基材料力学性能的影响Fig.5 Effect of ground powder on mechanical properties of Portland cement-based materials at different water-binder ratios and ages

2.2 磨细粉对硅酸盐水泥基材料体积安定性、早期收缩变形和抗氯离子渗透性的影响

图6为未煮沸的不同磨细粉掺量硅酸盐水泥基材料圆饼试件,图7为不同磨细粉掺量硅酸盐水泥基材料浆体按照水泥安定性试验方法煮沸之后的圆饼试件,可以看出煮沸前后试件表面状态没有差别,底部均平整且没有裂缝,这表明磨细粉掺加到硅酸盐水泥基材料中不会引起其安定性不良问题。

图6 未煮沸试件Fig.6 Unboiled specimens

图7 煮沸试件Fig.7 Boiled specimens

图8为不同掺量磨细粉对硅酸盐水泥基材料早期收缩变形的影响(纵坐标单位μm·m-1是指试件长度为1 m时自由收缩的长度),可以看出掺加磨细粉之后硅酸盐水泥基材料的早期收缩变形量明显降低,并且随着磨细粉掺量的增加,早期收缩变形量也呈明显减小趋势。这主要是因为磨细粉早期水化速度远低于硅酸盐水泥水化速度,而磨细粉加入之后减少了硅酸盐水泥的用量从而降低了体系早期水化反应,从而很好地降低硅酸盐水泥基材料的早期收缩变形。从图8还可以看出,不同掺量磨细粉下硅酸盐水泥基材料在开始水化的前8 h内自由收缩变形的变化率明显不一样,磨细粉掺量超过30%之后磨细粉硅酸盐水泥基材料的自由收缩变形以膨胀变形为主。这进一步表明磨细粉较多地取代水泥,阻碍了水化进程,导致水化热产生的膨胀变形大于自由收缩变形。

图9为不同掺量磨细粉对硅酸盐水泥基材料抗氯离子渗透性的影响,可以看出掺加磨细粉之后硅酸盐水泥基材料的抗氯离子渗透性明显降低,这是由于磨细粉的掺入,使硅酸盐水泥基材料生成的水化产物C-S-H与AFt减少,从而导致硅酸盐水泥基材料孔隙率增加,体系密实度下降,增加了氯离子在孔道迁移的便利性。随着龄期延长,硅酸盐水泥基材料氯离子扩散系数会降低,这是由于龄期的延长,生成的水化产物AFt与C-S-H凝胶进一步增加,使体系更致密。

图8 磨细粉对硅酸盐水泥基材料早期收缩变形的影响Fig.8 Effect of ground powder on early shrinkage deformation of Portland cement-based materials

图9 磨细粉对硅酸盐水泥基材料抗氯离子渗透性的影响Fig.9 Effect of ground powder on chloride ion permeability resistance of Portland cement-based materials

2.3 磨细粉对硅酸盐水泥基材料孔隙结构、物相组成和微观形貌的影响

2.3.1 磨细粉对硅酸盐水泥基材料孔隙结构的影响

图10 不同掺量磨细粉试样脱附曲线Fig.10 Desorption curves of samples with different content of ground powder

氮吸附法是用于测定比表面积和微孔孔径分布最有效的方法,微孔孔径在水泥基材料中主要是凝胶孔分布[14]。图10是不同掺量磨细粉试件的脱附曲线,从图10中可以看出随着相对压力(P/P0)增加,试样对氮的脱附量呈递增模式,尤其在相对压力超过0.47之后,脱附量增加趋势出现了飞跃。从该图还可以明显看出,未掺加磨细粉的硅酸盐水泥基材料试样的脱附量要明显高于掺加30%磨细粉的硅酸盐水泥基材料的试样,尤其是P/P0达到0.5时,样品脱附量发生了突变,这主要是因为磨细粉取代硅酸盐水泥之后,延缓了硅酸盐水泥基材料的水化速度,使得体系中水化产物C-S-H凝胶减少。

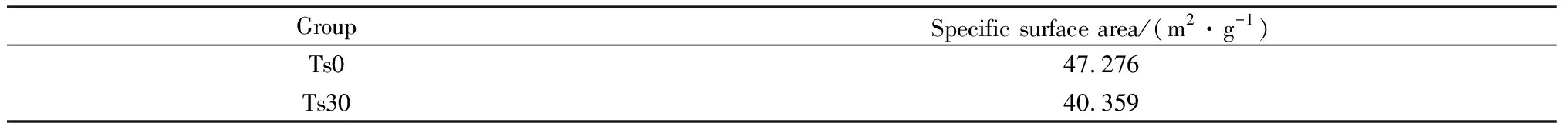

表4是不同掺量磨细粉的硅酸盐水泥基材料硬化浆体比表面积,从该表可以看出未掺磨细粉的试样的比表面积大于掺30%磨细粉的试样。说明磨细粉取代了水泥的数量,延缓了水化速度,减少了水化产物C-S-H凝胶,从而增加了孔隙大小。

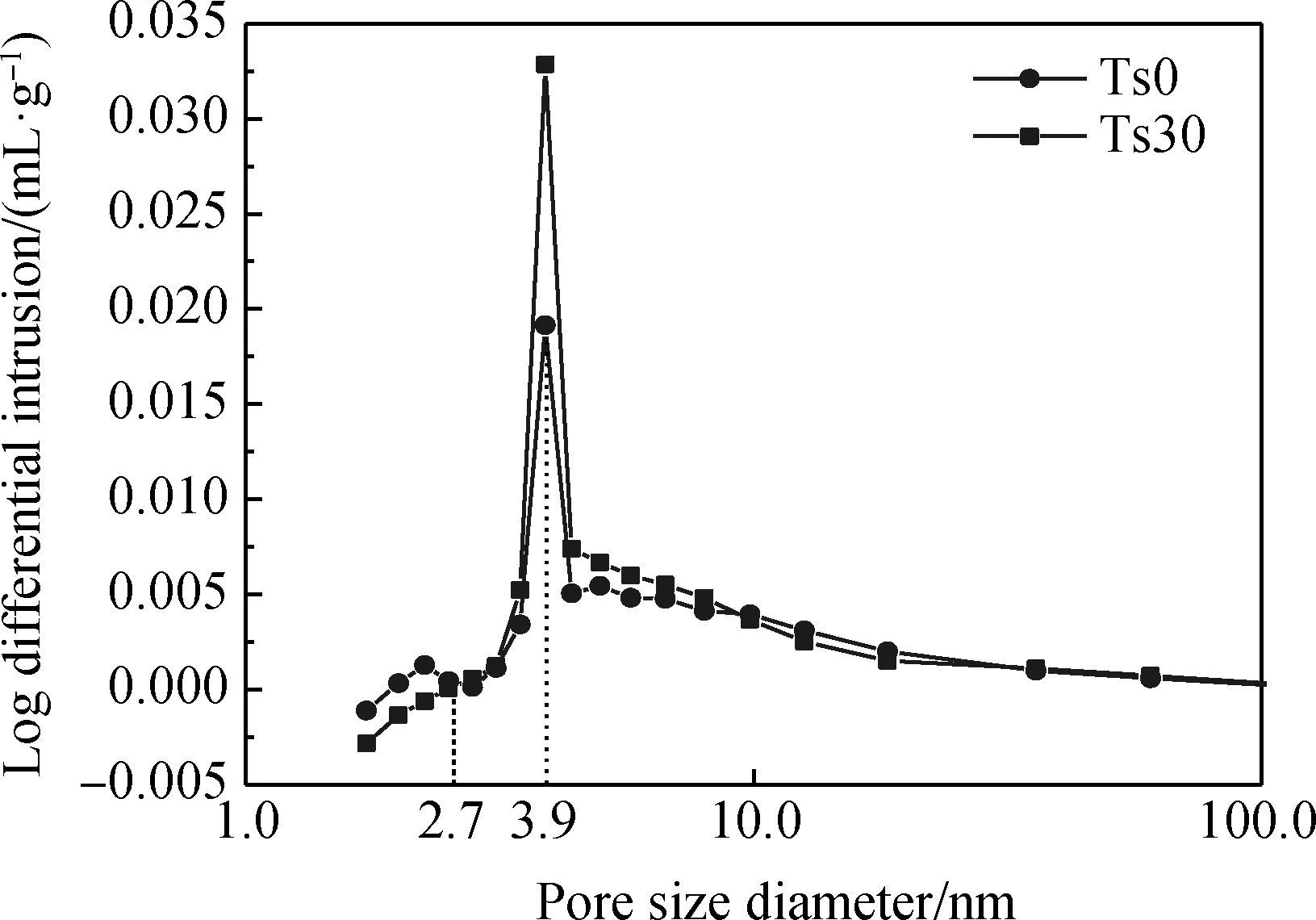

图11是不同掺量磨细粉试样孔径分布图,由图11可知所有样品的孔径分布曲线明显的高而窄,掺和未掺磨细粉样品的孔径分布曲线基本一致,但是可以看出掺加磨细粉的硅酸盐水泥基材料中1.0~2.7 nm的孔隙要低于未掺加磨细粉的样品,2.7~10.0 nm的孔隙要明显高于掺加磨细粉的样品,超过10.0 nm的孔隙相差不大。说明生成的水化产物细化了混凝土孔隙结构,将大量2.7~10.0 nm孔分割成了1.0~2.7 nm等较小的孔隙,从而提高了混凝土的致密性。

表4 不同掺量磨细粉硬化浆体比表面积Table 4 Specific surface area of hardened paste with different content of ground powder

图11 不同掺量磨细粉试样孔径分布图Fig.11 Pore size distribution of samples with different content of ground powder

2.3.2 磨细粉对硅酸盐水泥基材料物相组成的影响

图12是不同掺量磨细粉试样在不同龄期时的XRD谱。从图12(a)看出Ts0在12 h时还存在大量的C3S,说明水化反应才刚刚开始,在7 d和60 d龄期时Ca(OH)2衍射峰值随着龄期先升后降,说明到7 d时C3S与H2O发生水化反应产生了大量的C-S-H凝胶与Ca(OH)2,但到60 d时水化反应早已结束,空气中的CO2通过孔隙进入到试件内部发生了碳化反应,减少了Ca(OH)2的量;从图12(b)中看出Ts0在12 h时也存在大量的C3S,说明水化反应也才刚刚开始,在7 d和60 d龄期时Ca(OH)2的量随着龄期的上升也随之上升,但与图12(a)中的结果不太相同,说明磨细粉取代了水泥的数量,导致延缓了水化速度,因此到了60 d时还有大量的Ca(OH)2。12 h龄期时Ts0相较Ts30有更多的Ca(OH)2与更少的C3S;7 d龄期时Ts0相较Ts30有更多的Ca(OH)2与CaCO3,验证了磨细粉取代水泥会延缓水化速度,从而导致生成的Ca(OH)2变少;60 d龄期时Ts0相较Ts30 Ca(OH)2更少,这是因为Ts0水化早已结束,并发生碳化反应,而Ts30水化较为缓慢还在生成Ca(OH)2。

图13是含不同掺量磨细粉的硅酸盐水泥材料硬化浆体样品在养护至28 d龄期时的TG-DTG曲线,从该图可以看出,在100~200 ℃、400~500 ℃和600~700 ℃之间存在3个较大的吸热峰,分别对应水化产物C-S-H凝胶和AFt脱水、Ca(OH)2分解、CaCO3分解。其中试样中有CaCO3吸热峰表明试样有部分碳化,CaCO3数量的变化也间接反映了Ca(OH)2含量的变化。从图中可以明显看出100~200 ℃、400~500 ℃与600~700 ℃处曲线所包围的面积Ts0比Ts30大,即Ts0中C-S-H 凝胶和AFt、Ca(OH)2、CaCO3数量较多,说明磨细粉取代了水泥的数量,从而导致生成的水化产物C-S-H 凝胶、AFt和Ca(OH)2变少。

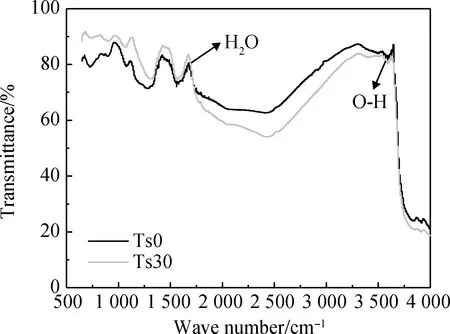

红外光谱主要根据吸收频率、吸收峰强度,定性分析水泥浆体分子结构与化学基团。图14为28 d不同掺量磨细粉试样的红外光谱,1 675 cm-1附近为吸附水振动吸收峰, 3 570 cm-1附近为羟基的伸缩振动吸收峰,其峰值强度代表的是水泥浆体中水和Ca(OH)2的量,可以看出Ts30中水的量比Ts0多,从而验证了掺磨细粉的硅酸盐水泥基材料中孔隙率高,因此孔隙中滞留的水较多。同时Ts0中Ca(OH)2的量比Ts30多,其结果与TG结果一致。

图12 不同掺量磨细粉试样在不同龄期下的XRD谱Fig.12 XRD patterns of samples with different content of ground powder at different ages

图13 不同掺量磨细粉试样TG-DTG曲线Fig.13 TG-DTG curves of samples with different content of ground powder

图14 不同掺量磨细粉试样红外光谱Fig.14 IR spectra of samples with different content of ground powder

2.3.3 磨细粉对硅酸盐水泥基材料硬化晶体微观形貌的影响

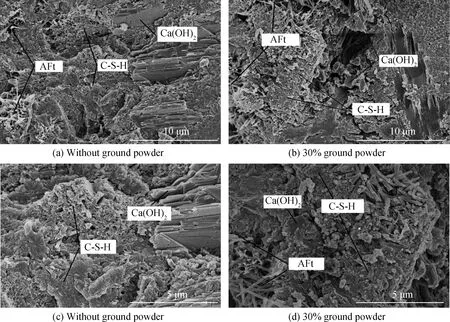

图15为掺加和未掺加磨细粉硅酸盐水泥基材料硬化浆体在28 d龄期时的SEM照片。未掺磨细粉的样品(见图15(a))中板状Ca(OH)2、C-S-H凝胶及针棒状AFt含量明显要比掺加磨细粉的样品多。如图15(b)所示,当掺入30%磨细粉后在28 d生成了相对含量较少的针状AFt晶体以及少量C-S-H凝胶,且整体结构较为疏松甚至产生裂缝、凹陷等缺陷。这是因为磨细粉取代了水泥,阻碍了水化进程,减少了C-S-H凝胶、针状AFt等水化产物。图15(c)和(d)中,提高了电镜倍数,比较图中的C-S-H凝胶,图15(c)中存在棒状、管状等形态的C-S-H凝胶且发展到了多层扭绞的网状,更加紧密;图15(d)中C-S-H凝胶间空隙较大且整体结构疏松,并且凹陷裂缝等缺陷更明显。

图15 不同磨细粉掺量试样的SEM照片Fig.15 SEM images of samples with different content of ground powder

2.4 重金属在不同掺量磨细粉试样中的浸出规律

磨细粉中各重金属离子的浓度含量见表1。另准备五组对照组(规定纯水泥各金属离子浓度为0),磨细粉与水泥的质量比分别为1 ∶9、1 ∶4、3 ∶7、2 ∶3,其重金属含量见表5。水泥熟料中可浸出重金属含量限值见表6,其标准参照GB 30760—2014《水泥窑协同处置固体废弃物技术规范》。

表5 对照组重金属浓度Table 5 Concentrations of heavy metals in control group

表6 水泥熟料中可浸出重金属含量限值Table 6 Limits of leachable heavy metals in cement clinker

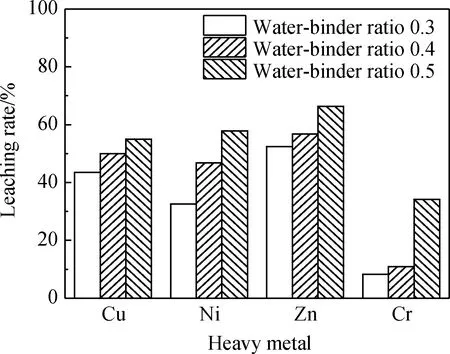

2.4.1 水胶比对重金属浸出的影响

图16是28 d龄期、掺40%磨细粉的试件中不同水胶比对重金属离子浸出率的影响,从中可以看出水胶比不同,对试件中各重金属离子的浸出率有较明显的影响,重金属的浸出率随着水胶比的增大而升高。以锌离子为例,水胶比0.3、0.4、0.5对应的浸出率分别为52.4%、56.8%、66.3%,随着水胶比的上升,上升幅度为4.4%、9.5%。这是因为水胶比越低,试件内部的孔隙结构越致密,内部孔隙较小,水化产物将磨细粉包裹更致密,减少了重金属离子的浸出。对照组中重金属离子浓度与GB 30760—2014《水泥窑协同处置固体废弃物技术规范》规定的水泥熟料浸出浓度的限值相比,只有Cr离子存在超标的风险。当水胶比0.5时,掺40%磨细粉的试件重金属Cr的浸出率最大为34.2%,并且其重金属浸出浓度为0.11 mg/L,满足规范所要求的限值。综上所述,28 d龄期下40%磨细粉的硅酸盐水泥基材料中重金属Cu、Ni、Zn和Cr的浸出量均低于GB 30760—2014《水泥窑协同处置固体废弃物技术规范》规定的水泥熟料浸出浓度的限值。

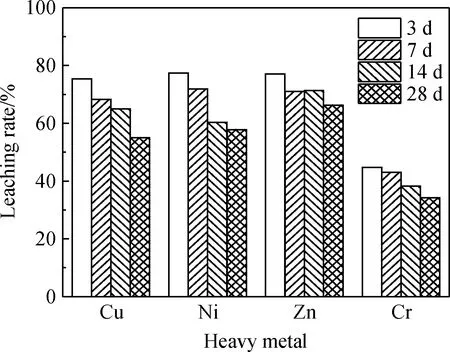

2.4.2 龄期对重金属浸出的影响

图17是水胶比0.5、掺40%磨细粉试件的不同龄期对重金属离子浸出率的影响,可以看出龄期对掺磨细粉水泥基材料中Cu离子、Ni离子、Zn离子和Cr离子的浸出效果影响明显,随着龄期的延长,试件中各离子的浸出率明显降低。比如其在3 d、7 d、14 d和28 d时Cu离子浸出率分别为75.4%、68.3%、65.0%、55.0%,养护28 d的试件对磨细粉中离子的浸出率比养护3 d的试件降低约20.4%。这说明养护28 d的试件比养护3 d的试件浸出率降低明显。其中Cr离子浸出效果最好,其浸出率均保持在45.0%以下。

图16 水胶比对重金属离子浸出率的影响Fig.16 Effect of water-binder ratio on leaching rate of heavy metal ions

图17 龄期对重金属离子浸出率的影响Fig.17 Effect of age on leaching rate of heavy metal ions

3 结 论

(1)磨细粉需水比与硅酸盐水泥接近,对硅酸盐水泥基材料工作性没有负面影响;随着磨细粉掺量的增加,其水泥浆体黏度先上升后下降,且当磨细粉掺量为10%时,其水泥浆体黏度最大;随着磨细粉掺量与水胶比的增大,其试件力学性能降低;14 d以后,试件抗压强度变化幅度减缓,而掺加40%磨细粉的试件相比不掺磨细粉的试件,仍小幅度增加。

(2)磨细粉中氧化钙含量很少,硅酸盐水泥基材料不存在因游离氧化钙导致的体积安定性问题。磨细粉可以很好地降低硅酸盐水泥材料的早期收缩变形,并且随着磨细粉掺量的增加,降低效果越明显,但会降低硅酸盐水泥基材料的抗氯离子渗透性。

(3)磨细粉的掺加会减小硅酸盐水泥基材料硬化浆体的比表面积,增大体系孔隙,同时会阻碍硅酸盐水泥基材料水化进程,减少水化产物生成,使微观形貌从紧凑转变为疏松多孔。

(4)随着水胶比的下降与龄期的上升,试件中重金属的浸出浓度随之下降。在28 d龄期下含40%磨细粉的硅酸盐水泥基材料中重金属Cu、Ni、Zn和Cr的浸出量均低于GB 30760—2014《水泥窑协同处置固体废弃物技术规范》规定的浸出浓度限值。