花岗岩废砂粉对水泥基材料性能影响的研究进展

曾 昊,谭幸淼,梁超锋

(绍兴文理学院土木工程学院,绍兴 312000)

0 引 言

花岗岩废泥浆是花岗岩在切割和加工过程中产生的半液体废弃物[1],由锯切和抛光产生的石屑和用于冷却和润滑锯片的水组成[2]。废泥浆总量巨大,约占最终石材产品的20%~30%[3]。产生的废泥浆排入沉淀池,经过一段时间的沉淀,将表面的水抽回循环利用,将池子底部的沉淀物随意倾倒填埋[4]。一方面沉淀物中的石屑渗入地表,阻塞地表孔隙,影响含水层的恢复和植物的寿命[5];另一方面,沉淀物中的水分逐渐蒸发,由此产生的石粉悬浮于空气中,容易被人和动物吸入,引起呼吸系统疾病[6-7],极大地危害了环境和人类健康。

近年来,为了应对这个问题,研究者们利用花岗岩废泥浆制备花岗岩废砂粉(granite waste sand and powder, GWSP),包括花岗岩废砂(granite waste sand, GWS)和花岗岩废粉(granite waste powder, GWP),应用于水泥基材料,分别在取代细骨料和水泥上取得了一定的成果。本文通过总结GWSP的物理化学特性,进而综合评述GWSP取代细骨料和胶凝材料对水泥基材料工作性以及力学性能的影响,同时分析GWSP对水泥基材料抗渗性、抗硫酸和硫酸盐侵蚀性以及抗钢筋锈蚀等耐久性能的影响规律和机制。本文对于今后GWSP在水泥基材料中的研究和应用具有较好的参考价值。

1 GWSP的物理化学特性

1.1 GWSP的物理性质

GWSP呈细长状[8-9],表面有棱角,且有粗糙的纹理[10]。天然细骨料表面光滑,且粒形浑圆,因此,GWSP取代细骨料可能会影响混凝土的流动性,但GWSP表面粗糙,黏结性会更好[11]。

从花岗岩加工场收集的废泥浆含水率较高,一般先烘干至恒重[12-13],根据取代对象的不同选择筛分[14]或粉磨[15]。粉磨设备不同,粉磨持续的时间不同,GWSP的中值粒径(D50)也不同。Ramos等[16]利用球磨机球磨30 min,D50为13.05 μm,而使用行星球磨机球磨10 min,D50就达到3.48 μm。Li等[17]利用球磨机球磨30 min,将D50从22.61 μm降低至16.4 μm,继续球磨60 min,D50达到14.5 μm。

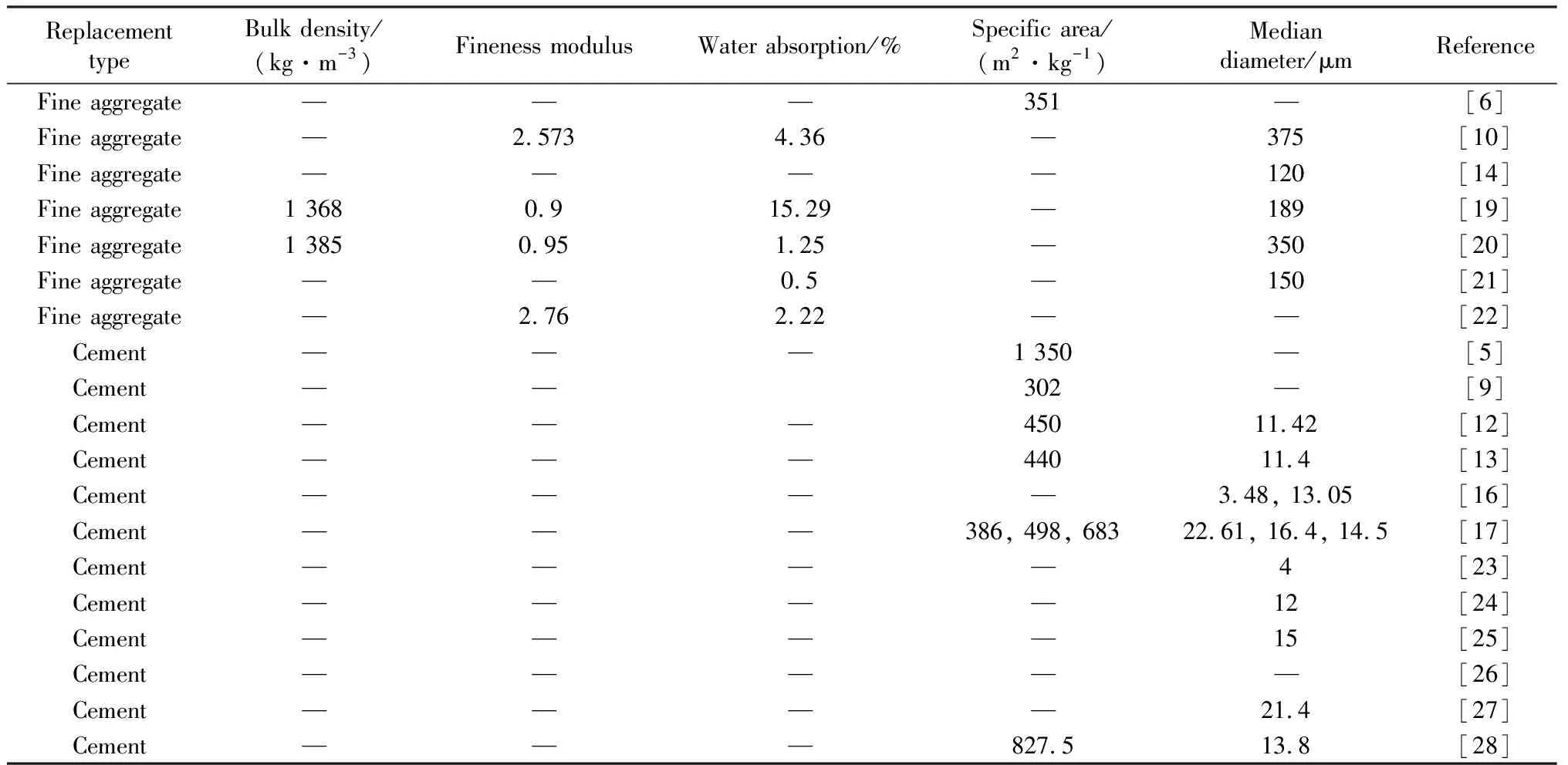

表1汇总了不同文献中GWSP的基本物理性质。从表1可见:GWSP吸水率为0.5%~15.29%(质量分数),取代细骨料时的中值粒径为120~375 μm,细度模数为0.9~2.76;取代水泥时的中值粒径为3.48~22.61 μm。不同文献中GWSP的性能不同,这与开采时所用的破碎机类型、母岩的特性以及开采地的位置和附近的气候条件等因素有关[18]。

表1 GWSP的基本物理性能Table 1 Basic physical properties of GWSP

1.2 GWSP的化学性质

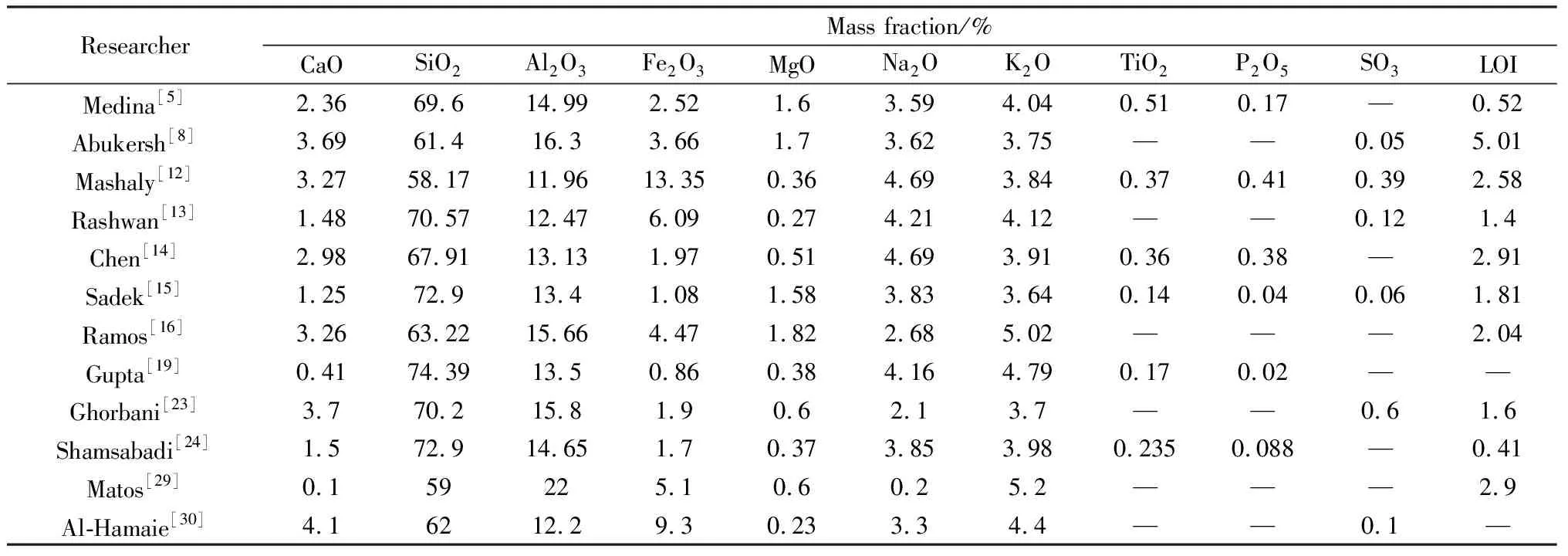

表2汇总了不同文献中GWSP的化学组成。由表2可见,不同研究者测定的GWSP主要化学成分相似,均为SiO2和Al2O3,两者之和超过了60%(质量分数,文中的含量和掺量均为质量分数),与砂的成分含量接近,而GWSP中CaO含量远低于水泥中CaO含量。GWSP还含有少量的Fe2O3,除了花岗岩本身含有Fe,切割机上的金刚石锯片在切割石块过程中,也会产生铁屑,由冷却水冲刷至废泥浆中。

表2 GWSP的化学组成Table 2 Chemical composition of GWSP

2 GWSP对水泥基材料工作性的影响

2.1 GWS取代细骨料对水泥基材料工作性的影响

Singh等[31]在水胶比为0.45的条件下,研究了GWS以10%~50%质量取代细骨料对混凝土坍落度的影响。结果表明,混凝土坍落度随GWS掺量的增加而减小,降低幅值为8.2%~25.0%。Singh等[32]研究了不同水胶比(0.3、0.35和0.4)条件下,掺入10%~70%GWS对高强混凝土坍落度的影响,结果发现,掺有GWS的混凝土坍落度均小于基准组,且随着水胶比的增加而增加。

GWS降低混凝土坍落度是由于GWS比天然细骨料更粗糙,形状也更加不规则,增加了骨料与水泥浆之间的摩擦,从而增加流动阻力[19];另一方面,从表1可知,GWS比表面积和吸水率更大,增加了拌和时的需水量[6]。骨料的级配也影响坍落度,GWS细度模数小于天然细骨料,颗粒之间紧密堆积,从而减小坍落度[10]。

2.2 GWP取代水泥对水泥基材料工作性的影响

凝结时间、稠度和需水量是评价水泥基材料性能的重要指标。Mashaly等[12]研究将10%~40%GWP取代水泥对净浆稠度的影响,结果表明,随着GWP取代率增加,水泥净浆稠度增加,当GWP取代率为40%时,稠度增加13.72%。Rashwan等[13]研究掺入10%~40%GWP对水泥净浆凝结时间的影响,发现初凝时间与基准组接近,终凝时间缩短11.5%~15.4%。Li等[17]掺入三种比表面积均大于水泥的GWP(比表面积分别为386 m2/kg、498 m2/kg和683 m2/kg,水泥比表面积为341 m2/kg),结果表明,凝结时间均略大于基准组,但随着GWP比表面积增加,凝结时间缩短。掺入GWP取代部分水泥对浆体凝结具有稀释和填充两方面的作用。一方面,GWP取代水泥,水泥用量减少,起到稀释作用,减少了生成的水化产物,进而延缓水泥浆的凝结;另一方面,GWP起到填充作用,作为晶核将加速水化产物的形成,且比表面积越大,晶核效应越显著,进而缩短凝结时间[33]。Medina等[5]对掺入10%和20%GWP的净浆需水量进行测试,结果发现需水量分别增加2.2%和4.5%。这是由于GWP颗粒表面粗糙以及有棱角,拌和时吸收了更多的自由水填充颗粒间的空隙。

综上所述,掺入10%~70%GWS取代细骨料降低了混凝土的坍落度。掺入10%~40%GWP取代水泥增加了稠度和需水量,缩短了凝结时间,且提高GWP的比表面积可进一步缩短凝结时间。

3 GWSP对水泥基材料力学性能的影响

3.1 GWS取代细骨料对水泥基材料力学性能的影响

图1 GWS取代细骨料对混凝土28 d抗压强度的影响Fig.1 Effect of GWS replacing fine aggregate on the 28 d compressive strength of concrete

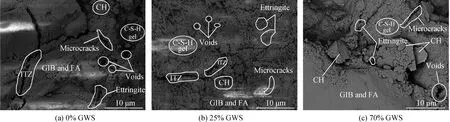

GWS取代细骨料对混凝土28 d抗压强度的影响如图1所示[10,20,31-32]。由图1可知,混凝土28 d抗压强度随GWS取代率呈先增加后降低的趋势。当GWS掺量为5%~30%时,混凝土抗压强度有所增加,当掺量大于30%时,抗压强度下降。图2为不同GWS掺量的微观照片,相比基准组(如图2(a)所示),GWS掺量为25%时(如图2(b)所示),混凝土大孔数量显著减少;但当掺量达到70%时(如图2(c)所示),混凝土微观结构变得松散而多孔[10]。在低掺量时,GWS提高混凝土抗压强度的原因可能是:GWS起到微集料效应和微晶核效应,使结构更加致密[34];同时,GWS表面粗糙且形状不规则,增强了颗粒之间的摩擦力。

当GWS超过最优掺量,混凝土抗压强度降低的主要原因为:由表1可知,GWS的细度模数小于细骨料,当GWS取代细骨料超过最优掺量(30%),增加了新拌混凝土中细骨料的比表面积,导致基体中水泥浆体相对含量减少,骨料界面黏结性能变差,从而降低了抗压强度[22]。同时,GWS吸水率较高,掺入大掺量GWS可能导致水化反应所需的水分不足,从而减少水化产物,导致强度降低[10,20]。

图2 掺入不同掺量GWS混凝土的SEM照片[10]Fig.2 SEM images of concrete with different GWS content[10] (注:FA为细骨料,GIB为花岗岩工业副产品,ITZ为界面过渡区)

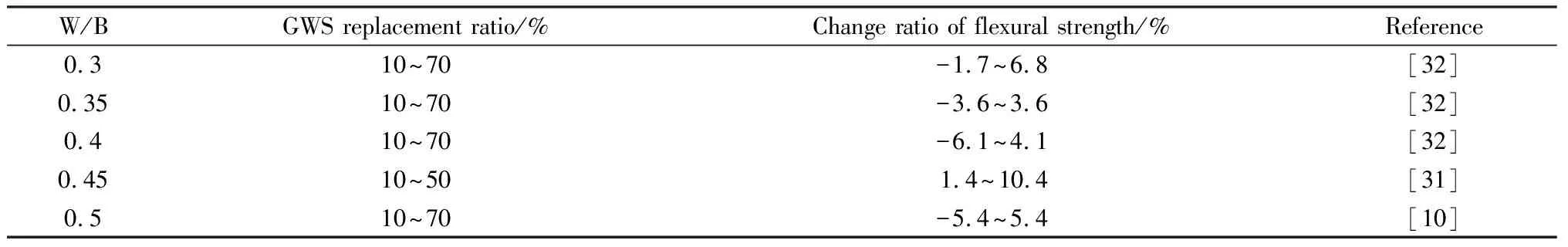

Singh等[31]研究10%~50%GWS取代细骨料对混凝土抗折强度的影响。结果表明,水胶比为0.45时,混凝土28 d抗折强度随着GWS掺量的增加而增加,当掺入50%GWS时,混凝土抗折强度比基准组增加10.4%。Singh等[10,32]进一步研究了不同水胶比(0.3、0.35、0.4和0.5)条件下,掺入10%~70%GWS对混凝土抗折强度的影响。结果表明:当水胶比为0.35和0.4时,掺入25%GWS,混凝土的抗折强度最大;当水胶比为0.3和0.5时,掺入40%GWS,混凝土的抗折强度最大。此外,不同水胶比条件下,GWS对混凝土抗折强度的影响如表3所示。表3表明掺入10%~70%GWS的混凝土28 d抗折强度变化率为-6.1%~10.4%。

表3 不同水胶比(W/B)下GWS取代细骨料对混凝土28 d抗折强度的影响Table 3 Effect of GWS replacing fine aggregate on the 28 d flexural strength of concrete with various W/B ratios

Vijayalakshmi等[6]的研究结果表明,当GWS掺量为10%~25%时,混凝土抗压、抗折、抗拉强度均小于基准组,且当GWS掺量为25%时,抗压、抗拉和抗折强度分别比基准组下降11%、53%和47%。这可能是由于文中用到的GWS粒径较小,45 μm以下的颗粒占到了31%,比表面积增大,增加了水泥浆体的用量,结构密实度下降,从而降低强度。GWS取代细骨料的同时,复掺其他矿物掺合料和纤维可提高混凝土抗压强度。Jain等[20]在GWS取代30%细骨料的基础上,掺入30%玻璃粉取代水泥,结果表明混凝土28 d抗压强度比基准组增加32.4%,比单掺30%GWS时增加17.4%。Cheah等[22]采用60%GWS取代细骨料并复掺10%粉煤灰和40%矿渣的胶凝材料,发现混凝土28 d抗压和抗折强度分别比基准组增加13.3%和7.8%,超声波脉冲速度也高于基准组。这是由于矿物掺合料的填充作用和火山灰反应,形成了更加密实的微观结构,从而提高GWS混凝土的抗压强度。任卫岗等[34]的研究结果表明,将25%GWS取代细骨料,并复掺1.5%聚乙烯醇纤维制备高韧性水泥基复合材料,28 d抗压强度也优于单掺GWS时的混凝土强度。掺入纤维可桥接裂缝,限制裂缝发展,对混凝土有一定的约束作用。

综上所述,当GWS取代5%~30%细骨料,混凝土抗压强度有所增加,当取代率大于30%,混凝土抗压强度下降。GWS对混凝土抗折强度的影响有一个最优掺量,相比基准组,掺入10%~70%GWS的混凝土28 d抗折强度变化率为-6.1%~10.4%。GWS取代细骨料的同时,复掺其他矿物掺合料和纤维可提高混凝土抗压强度。

3.2 GWP取代水泥对水泥基材料力学性能的影响

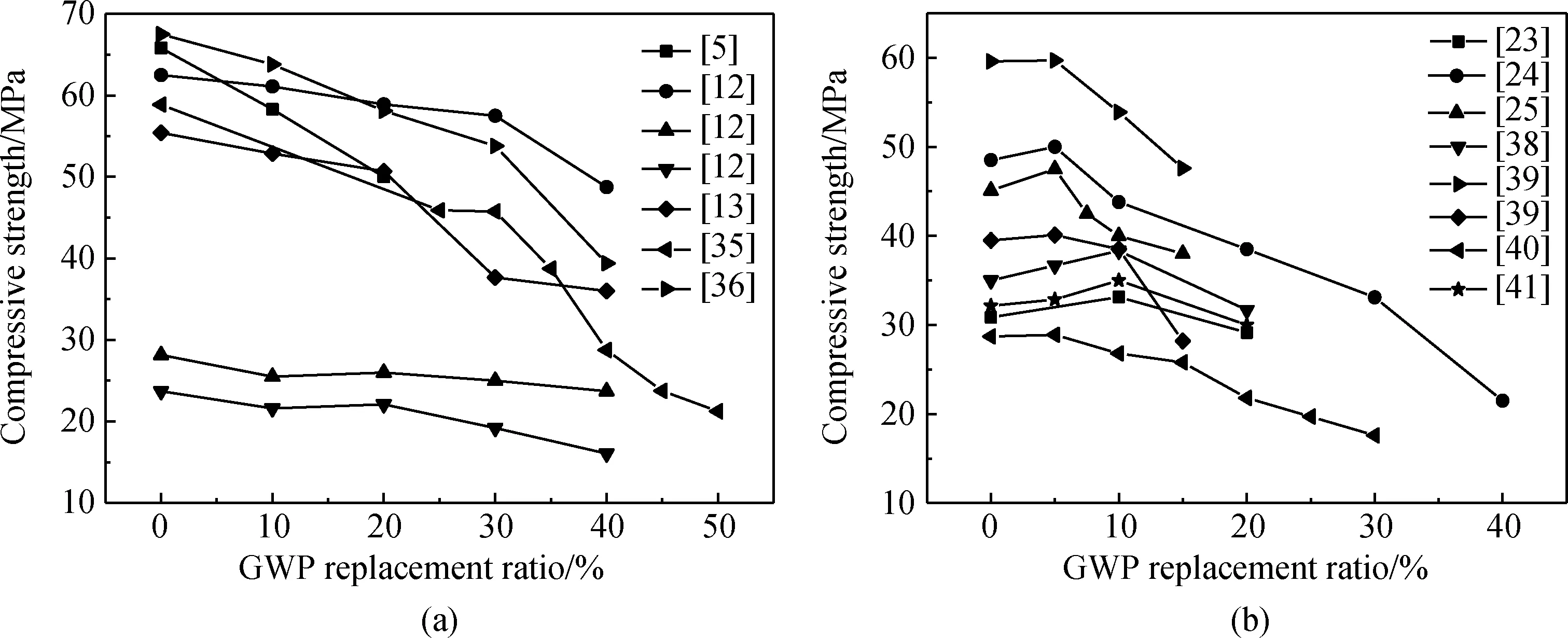

GWP取代水泥对水泥基材料28 d抗压强度的影响如图3所示。图3(a)表明GWP取代水泥对于水泥基材料的抗压强度有不利影响[5,12-13,35-36],抗压强度随着掺量的增加而减小。此外,掺入GWP对水泥基材料的抗折和抗拉强度也有负面的作用。Medina等[5,26]通过掺入10%和20%GWP,研究其对砂浆抗折强度的影响。结果表明,GWP砂浆抗折强度均小于基准组,28 d抗折强度分别比基准组下降10.1%和17.4%。这可能是由于掺入GWP后,总孔隙率和大孔体积增加。压汞法(MIP)测试表明,GWP掺量为10%和20%的砂浆的28 d总孔隙率分别比基准组增加3.4%和7.3%,大孔(>0.05 μm)体积占比分别比基准组增加0.9%和2.9%[37]。Rashwan等[13]进一步研究了掺入10%~40%GWP对混凝土劈裂抗拉强度的影响。结果表明,掺入10%GWP的抗拉强度略高于基准组,当掺量为20%~40%时,抗拉强度降低7.5%~39.6%。强度降低一方面是由于GWP的稀释效应分散了水泥颗粒,从而降低水化反应,生成的水化产物减少;另一方面,随GWP掺量的增加,水泥用量减少,骨料与水泥浆之间的黏结性变差。

图3 GWP取代水泥对水泥基材料28 d抗压强度的影响Fig.3 Effect of GWP replacing cement on the 28 d compressive strength of cement-based materials

但另一些研究结果表明,用适量的GWP取代水泥可提高水泥基材料抗压强度。由图3(b)可知,当GWP取代率小于10%时,抗压强度增加[23-25,38-41],当GWP取代率大于10%时,抗压强度显著下降。同时,GWP对抗拉强度的影响也存在一个最优掺量。Taji等[41]研究了掺入5%~20%GWP对混凝土劈裂抗拉强度的影响。结果表明,掺入10%GWP,28 d抗拉强度最大,比基准组增加13.6%,当掺量大于10%时,抗拉强度低于基准组,Abd Elmoaty等[25]和Ghorbani等[38]也得出类似结论。水泥基材料强度增加归因于GWP的微集料效应,填充了孔隙,形成致密的基体。而当GWP取代率超过最优掺量,GWP改善粒度分布的填充效应将小于对水泥颗粒的稀释效应,使得水化产物的总生成量减少,从而降低强度。

一些研究者利用机械活化,复掺其他矿物掺合料和高温蒸养等方式提高GWP水泥基材料的力学性能。Ramos等[16]用不同细度(D50=13.05 μm、3.48 μm)的GWP取代水泥(D50=8.09 μm),结果表明,掺入10%中值粒径为3.48 μm的GWP,砂浆28 d抗压强度比掺中值粒径为13.05 μm的GWP砂浆提高了14.8%。罗宵[36]通过掺入30%比表面积分别为283 m2/kg、390 m2/kg和485 m2/kg的GWP取代水泥(比表面积为350 m2/kg),研究其对砂浆抗压强度的影响。结果表明,与比表面积为283 m2/kg的GWP砂浆相比,比表面积为390 m2/kg和485 m2/kg的GWP砂浆的28 d抗压强度分别提高了33.3%和35.7%。这表明当掺入细度大于水泥的GWP,可提高砂浆的抗压强度。Li等[27]发现将20%GWP与20%粉煤灰和10%矿粉复掺,机制砂混凝土56 d的抗压强度高于基准组。耿春冬等[42]在超高性能混凝土(UHPC)中掺入22%GWP,相比标准养护,在90 ℃蒸汽、210 ℃和 2 MPa压蒸两种条件下分别养护28 d,抗压强度分别提高了15.0%和24.1%,与何灵伟[43]的结论一致。

综上所述,当GWP取代水泥不超过10%可提高混凝土抗压和抗拉强度。同时,当GWP取代率相同的情况下,减小GWP粒径,复掺其他矿物掺合料和采取高温蒸养养护等方法可在一定程度上提高水泥基材料的抗压强度。

4 GWSP对水泥基材料耐久性的影响

4.1 GWSP对水泥基材料抗水渗透性的影响

4.1.1 GWS取代细骨料对水泥基材料抗水渗透性的影响

有害物质一般通过水进入混凝土结构中,因此抗水渗透性是影响水泥基材料耐久性的重要因素[44]。Singh等[31]通过测定试件在0.5 MPa恒定水压下72 h内的渗水高度,研究掺入10%~50%GWS取代细骨料对混凝土抗水渗透性的影响。结果表明,水胶比为0.45时,渗水高度均小于基准组,且渗水高度随着GWS掺量的增加呈先减小后增加的趋势。当GWS掺量小于30%时,渗水高度随着掺量的增加而减小,掺量为30%时的渗水高度最小,比基准组降低32.4%。当掺量大于30%时,渗水高度增加,但即使掺量达到50%,也比基准组低10.6%。渗水高度下降归因于GWS的填充效应,改善了孔隙结构,提高了基体的密实度[10,45]。但随着GWS掺量不断增加,比表面积增加,胶结能力下降,形成微裂隙,导致抗水渗透性下降。Singh等[32]进一步测试了不同水胶比(0.3、0.35和0.4)条件下,掺入10%~70%GWS混凝土的渗水高度,结果表明,三种水胶比条件下,渗水高度均小于基准组,且当GWS掺量为55%时,混凝土的渗水高度最低。Chen等[14]表明GWS取代率均为15%时,四种水胶比(0.3、0.37、0.44和0.5)条件下,混凝土的毛细吸水系数均达到最小值。GWS复掺其他矿物掺合料可进一步提高混凝土的抗水渗透能力。Jain等[20]在GWS取代细骨料的基础上,掺入5%~30%玻璃粉取代水泥,发现混凝土渗水高度比基准组降低6.4%~17.9%。

4.1.2 GWP取代水泥对水泥基材料抗水渗透性的影响

Medina等[37]研究了掺入10%和20%GWP取代水泥对砂浆抗水渗透性的影响。结果表明,含10%和20%GWP砂浆毛细吸水系数分别比基准组增加10.3%和13.7%。Mashaly等[12]将吸水过程细分为前6 h和1~8 d两个阶段,并分别计算了两个阶段的毛细吸水系数,结果表明,水胶比为0.51时,掺入10%~40%GWP的砂浆两阶段的毛细吸水系数均大于基准组,且GWP掺量为40%时,毛细吸水系数最大,第一阶段和第二阶段毛细吸水系数分别比基准组增加33.4%和34.8%。而将GWP等体积取代水泥浆体积能提高抗渗性。Li等[46]在水灰比保持0.55不变的条件下,将5%~15%GWP等体积取代水泥浆体积,含15%GWP的砂浆第一阶段和第二阶段毛细吸水系数分别比基准组减少71.2%和67.7%。

综上所述,掺入10%~70%GWS取代细骨料可降低混凝土的渗水高度。而掺入10%~40%GWP取代水泥对砂浆毛细吸水性能有不利影响。

4.2 GWSP对水泥基材料抗氯离子渗透性的影响

4.2.1 GWS取代细骨料对水泥基材料抗氯离子渗透性的影响

氯离子侵蚀会破坏钢筋表面的钝化膜,引起钢筋锈蚀[47]。Jain等[20]用电通量法测定掺入10%~50%GWS取代细骨料混凝土的电通量值。结果表明:当掺量小于30%时,10 h电通量值均小于基准组;当掺量为30%时,电通量值最小,比基准组下降44.2%;当掺量大于30%时,电通量值均大于基准组。Singh等[10]测定了10%~70%GWP混凝土的氯离子渗透深度,结果表明:当掺量小于25%时,28 d、56 d和90 d的氯离子渗透深度均小于基准组;当掺量大于25%时,氯离子渗透深度增加。Vijayalakshmi等[6]结果表明,当GWS掺量超过15%时,氯离子渗透性增加,电通量超过1 500 C,GWS掺量为25%的混凝土365 d电通量值比基准组增加2.3倍。

4.2.2 GWP取代水泥对水泥基材料抗氯离子渗透性的影响

Rashwan等[13]测试了掺入10%~40%GWP取代水泥的混凝土的电通量值。结果表明,当水胶比为0.41时,含GWP混凝土的电通量值均大于基准组,且电通量值随着掺量的增加而增加,掺量为40%时,电通量值比基准组增加17.7%。这归因于水泥用量减少,形成多孔的松散结构,氯离子更容易侵入。当GWP复掺其他矿物掺合料,可提高混凝土的抗氯离子渗透性。Aarthi等[9]在含5%~20%GWP自密实混凝土中复掺25%的粉煤灰,发现混凝土90 d的电通量值比基准组下降了3.34%~44.15%。赵井辉[48]也证实双掺15%粉煤灰和15%GWP能进一步减小混凝土的氯离子扩散系数。提高GWP的细度有利于提高GWP混凝土抗氯离子渗透性。Ramos等[16]用中值粒径分别为3.48 μm和13.05 μm的GWP替代中值粒径为8.09 μm的水泥,结果表明:掺入5%和10%中值粒径为13.05 μm的GWP,砂浆的氯离子扩散系数分别比基准组增加22.1%和14.6%;而掺入相同掺量但中值粒径为3.48 μm的GWP,砂浆的氯离子扩散系数分别比基准组下降了66.6%和69.6%。

综上所述,GWS替代天然细骨料对混凝土抗氯离子渗透性的影响存在一个最优掺量。当GWS取代细骨料掺量小于30%时,掺入GWS可提高混凝土的抗氯离子渗透能力。当掺入10%~40%GWP取代水泥时,对混凝土抗氯离子渗透性有不利影响,但通过复掺其他矿物掺合料和提高GWP细度在一定程度上提高了水泥基材料的抗氯离子渗透性。

4.3 GWSP对水泥基材料抗硫酸侵蚀的影响

4.3.1 GWS取代细骨料对水泥基材料抗硫酸侵蚀的影响

Jain等[20]发现,将GWS混凝土(细骨料取代率为10%~50%)浸泡在质量分数为3%的硫酸溶液中84 d,其强度损失率先减小后增大。GWS掺量为30%时,强度损失率最小,比基准组下降11.3%。掺入GWS可提高混凝土抗硫酸侵蚀能力,一方面是由于GWS颗粒的棱角和粗糙的表面纹理有助于与胶凝材料黏结;另一方面是GWS具有良好的填充效应,提高了混凝土结构的致密性。当GWS掺量超过最优掺量,混凝土抗硫酸侵蚀能力下降。这可能归因于较高取代率下,结构变得松散多孔。Singh等[10,49]研究了不同水胶比(0.3,0.4和0.5)下,掺入10%~70%GWS对混凝土抗硫酸侵蚀性能的影响。结果表明,三种水胶比条件下,GWS掺量为25%时,混凝土的强度损失率和质量损失率最小,均小于基准组。

4.3.2 GWP取代水泥对水泥基材料抗硫酸侵蚀的影响

Ghorbani等[38]将GWP取代水泥的混凝土在质量分数为5%的硫酸溶液中浸泡91 d,结果表明,GWP掺量为5%~20%时,混凝土的质量损失率均小于基准组,且随掺量的增加而减小;当GWP掺量为20%时,混凝土的质量损失率最小,比基准组降低26.5%。这是由于随着GWP取代率增加,水泥用量减少,生成的CH减少,故硫酸与之反应生成的石膏减少,进而抑制了易引起膨胀破坏的钙矾石的生成。Rashwan等[13]也得出改善混凝土抗硫酸侵蚀性能的GWP最优掺量是20%,此时的混凝土强度损失率最小,比基准组减小41.6%;当GWP掺量大于20%时,混凝土强度损失率随掺量增加而增加,但仍小于基准组。当GWP掺量超过最优掺量,强度损失率开始增加是因为随着GWP掺量增加,比表面积增加,形成松散的内部结构。Aarthi等[9]研究发现在掺有GWP的自密实混凝土中加入聚酯纤维可进一步降低硫酸侵蚀后的质量损失率,但不能降低强度损失率。

综上所述,掺入10%~70%GWS替代细骨料,对于混凝土抗硫酸侵蚀的影响存在一个最优掺量。当GWP取代水泥掺量小于20%,有利于混凝土抵抗硫酸侵蚀。

4.4 GWSP对水泥基材料抗硫酸盐侵蚀的影响

4.4.1 GWS取代细骨料对水泥基材料抗硫酸盐侵蚀的影响

Jain等[20]以10%~50%GWS替代细骨料,研究其对混凝土抗硫酸盐侵蚀的影响。结果表明,在质量分数为10%的NaSO4溶液中浸泡84 d,混凝土强度损失率随GWS掺量增加先减小后增加;当GWS掺量小于30%,混凝土强度损失率均小于基准组,且掺量为30%时,混凝土强度损失率最小(37.85%),略小于基准组;当GWS掺量大于30%,混凝土强度损失率大于基准组。而Vijayalakshmi等[6]认为掺入5%~25%GWS对混凝土的抗硫酸盐性能有不利的影响。试验结果表明,在NaSO4和MgSO4的混合溶液中浸泡365 d,混凝土强度损失率随GWS掺量增加而增加,GWS掺量为25%时,混凝土强度损失率比基准组增加64.3%。这可能是由于该文中用到的GWS来源厂家在锯切和抛光花岗岩石材过程中使用了含硫的润滑剂,而锯切产生的大量热量将硫转化为三氧化硫,混合在GWS中。这些硫离子的存在增加了NaSO4和MgSO4溶液中的硫酸盐浓度,并增强了钙矾石的形成,从而导致混凝土的劣化。

4.4.2 GWP取代水泥对水泥基材料抗硫酸盐侵蚀的影响

Aarthi等[9]研究了掺入5%~20%GWP取代水泥对自密实混凝土抗硫酸盐侵蚀的影响。结果表明,在质量分数为5%的NaSO4溶液中浸泡120 d,混凝土强度损失率均小于基准组,且随掺量的增加而减小,掺量为20%,强度损失率最小。Shamsabadi等[24]通过掺入5%~40%GWP,研究其对混凝土抗硫酸盐侵蚀的性能,结果表明,在质量分数为5%的NaSO4溶液中浸泡180 d,混凝土强度损失率呈现先减小后增大的趋势,当GWP掺量小于20%,强度损失率均小于基准组;GWP掺量为20%时,混凝土强度损失率最小,比基准组减小38.5%;当掺量大于20%,混凝土强度损失率随掺量增加而增加,且掺量为40%时,混凝土强度损失率略大于基准组,而加入减水剂可降低混凝土强度损失率。Mashaly等[12]研究表明,在硫酸盐-干湿循环耦合作用下,当干湿循环次数达15次时,砂浆强度损失率随GWP掺量(10%~40%)增加先减小后增大;GWP掺量为10%时,砂浆的强度损失率最小,比基准组下降22%。GWP砂浆质量增加率与基准组接近,这和文献[50]的结论类似。这是由于GWP的填充效应,降低了孔的连通性,提高了结构的密实度,在一定程度上抑制了硫酸盐的侵入。但当GWP超过最佳掺量,水泥用量减少,水化产物减少,从而使水泥基体疏松而多孔。

综上所述,GWS取代细骨料时,掺量小于30%可提高混凝土的抗硫酸盐侵蚀性能;GWP取代水泥时,掺量小于20%可提高混凝土的抗硫酸盐侵蚀性能。

4.5 GWSP对水泥基材料抗钢筋锈蚀的影响

4.5.1 GWS取代细骨料对水泥基材料抗钢筋锈蚀的影响

Singh等[10,32]利用宏电流和半电池电位法研究不同水胶比(0.3、0.35、0.4和0.5)条件下,GWS(细骨料取代率为10%~70%)对混凝土钢筋锈蚀的影响。结果表明:在相同的锈蚀龄期下,当GWS掺量小于40%时,腐蚀电流与基准组接近;当GWS掺量大于40%时,混凝土具有更高的腐蚀电流、半电池电位绝对值和腐蚀速率。

4.5.2 GWP取代水泥对水泥基材料抗钢筋锈蚀的影响

Ghorbani等[23]研究了掺入GWP取代水泥对混凝土开路电位的影响。结果表明:基准组中的钢筋在43 d时基本处于腐蚀状态;GWP掺量为10%时,混凝土中的钢筋在92 d时在腐蚀和不确定状态波动;GWP掺量为20%时,混凝土钢筋在92 d时仍未出现腐蚀状态。这表明掺入GWP可延长混凝土中钢筋的初始腐蚀时间。通过交流阻抗测试可得到等效电路的电荷迁移电阻,试验结果表明,GWP掺量为20%的混凝土在质量分数为3.5%的NaCl溶液中侵蚀90 d,其电荷迁移电阻为基准组的1.8倍,这表明掺入GWP显著增大了有害离子迁移到钢筋表面的阻力。这是由于当GWP的粒径比水泥更细时,掺入GWP可充分发挥其微集料填充效应,降低孔隙率和渗透性,从而降低氯离子渗透的速度,减缓钢筋锈蚀[41]。文献[38]进一步对比了GWP混凝土浸泡在H2SO4和NaCl溶液中的钢筋锈蚀结果,发现掺入5%~20%GWP可延长混凝土中钢筋的初始腐蚀时间。Elmoaty[25]发现,掺入5.0%GWP延迟了混凝土钢筋锈蚀导致的第一条裂缝出现的时间,并且当掺量大于5.0%时,第一条锈蚀裂缝出现的时间没有明显变化。

综上所述,GWS取代细骨料时,对于混凝土抵抗钢筋锈蚀的影响存在一个最优掺量为40%。而当GWP取代水泥,取代率小于20%时,可提高混凝土的抗钢筋锈蚀能力。

5 结语与展望

通过对国内外GWSP取代细骨料和胶凝材料的研究现状进行归纳和总结,得出:

(1)GWSP中SiO2和Al2O3含量较高,CaO含量较低,取代细骨料时的细度模数范围为0.9~2.76,取代水泥时的中值粒径范围为3.48~22.61 μm。

(2)当GWS取代细骨料,取代率为10%~70%时,降低了混凝土的坍落度。取代率为5%~30%时,混凝土抗压强度有所增加,当取代率大于30%,混凝土抗压强度下降,但通过复掺其他矿物掺合料和纤维可适当提高混凝土抗压强度。掺入10%~70%GWS可降低混凝土的渗水高度,而对于抗硫酸侵蚀性能存在一个最优掺量。当GWS掺量小于30%,可提高混凝土的抗氯离子渗透能力和抗硫酸盐侵蚀性能。GWS对于混凝土抵抗钢筋锈蚀的影响存在一个最优掺量为40%。因此,建议GWS取代细骨料时的取代率不超过30%,可提高GWS混凝土的综合性能。

(3)当GWP取代水泥,取代率为10%~40%时,增加了稠度和需水量,缩短了凝结时间,且提高GWP的比表面积可进一步缩短凝结时间。当取代率不超过10%时,可提高混凝土抗压和抗拉强度,且在GWP取代率相同的情况下,减小GWP粒径,复掺其他矿物掺合料和采取高温蒸养养护等方法可进一步提高水泥基材料的抗压强度。掺入10%~40%GWP时,对水泥基材料的毛细吸水性能和抗氯离子渗透性有不利影响。当GWP掺量小于20%时,可提高混凝土的抗硫酸盐侵蚀、抗硫酸侵蚀和抗钢筋锈蚀能力。

基于国内外的研究现状,为推进GWP的规模化工程应用,仍需加强以下问题研究:

(1)GWSP对水泥基材料耐久性的研究主要包括抗渗性、抗酸性、抗硫酸盐侵蚀性以及抗钢筋锈蚀等性能,而对水泥基材料的抗碳化、干燥收缩和抗冻融等其他耐久性能的影响以及机理缺乏研究。

(2)复掺其他矿物掺合料、纤维、提高GWP细度以及高温蒸养等方式可提高GWP水泥基材料的性能,而对于这些活性激发方式的研究主要集中在宏观性能阶段,相关微观作用机制还有待进一步探究。