过共晶Al-Si20合金粉末包套−等径角挤压致密化行为

李永志,都学飞,孙 静

(江西九江学院 机械与材料工程学院,九江332005)

过共晶Al-Si20合金中存在着大量的硅颗粒,具有比重小、耐磨性高、膨胀性低和铸造成形性优良的优点[1−2],广泛应用于航空航天和汽车制造等领域[3−6]。但由于粗大板片状初晶硅的存在,严重割裂基体,显著降低合金的力学和加工性能,特别是韧性显著降低。因此,采取有效的组织细化方法,使初晶硅及共晶硅尺寸细小、形貌圆整、分布均匀,对过共晶Al-Si合金提高力学性能,扩大应用领域具有重要意义[1,7−9]。作为1种当前发展最为迅速的大塑性变形法(SPD),等径角挤压(ECAP)可以使粉末材料在较低的温度条件下发生均匀的大剪切塑性变形,可有效地使材料颗粒破碎、晶粒细化;而且其变形过程能产生高静水压力,使粉末材料内部孔隙有效地收缩和快速固化、合成、焊合,从而致密[10−14]。目前,主要有3种ECAP挤压路径,即路径A(试样在相邻道次挤压中的方位不改变)、路径BC(试样在两道次挤压之间绕轴线顺时针旋转90°)及路径C(试样每道次ECAP后绕轴向旋转180°),不同路径对晶粒细化效果影响较大。粉末−包套热等静压[15]是最主要的ECAP粉末材料成形方式。在特殊的包套设计前提下,包套能传递静水压力,防止粉末或压坯氧化;而当粉末材料被挤入模具转角剪切区域时,材料会处于纯剪切应力和等静球应力的叠加状态,包套内粉末颗粒之间和颗粒内部晶粒之间在承受静水压力的同时均发生剪切变形,材料内部通过塑性变形积累了很大的应变能,使粉体颗粒之间较好地固结在一起,孔隙发生收缩闭合、坯体得到有效焊合,致密度提高。

鉴此,本文在500℃等温条件下,采用包套−等径角挤压工艺(powder-in-tubes equal channel angular pressing,简称PITS-ECAP)将过共晶Al-Si20合金粉末直接固结成高致密度块体细晶材料,以期为利用大塑性变形法制备高性能、高致密度的细晶材料提供实验依据。

1 实验

1.1 实验材料

实验用Al-Si20合金粉末采用气体雾化法制备,成分配比如表1所列。利用激光粒度仪测试并测算出其初始颗粒平均粒径约为30.0µm。

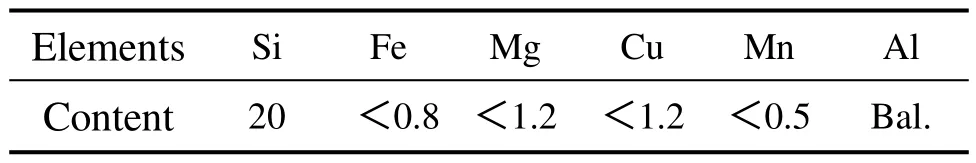

表1 实验用Al-Si合金粉末主要化学成分Table 1 Chemical composition of main impurities in experimental Al-Si alloy powders(mass fraction,%)

1.2 实验方法

Al-Si20合金粉末含硅较多,且初晶硅是一种多尖角的硬脆相,对模具易产生磨损。同时该合金粉末塑性较差,ECAP挤压时不易产生塑性成形,故采用粉末包套−等径角挤压成形工艺方法。选用铝材作为包套材料,实验用包套以及ECAP凹模结构如图1所示。

实验前,先将需要挤压的Al-Si20合金粉末称重,混入少量硬脂酸锌作粘结剂和润滑剂,再将混合粉末灌入包套内,并再次称重后计算粉末质量及初始相对密度,最后用塞子封闭或焊合,测出粉末颗粒初始致密度约为50%。

实验在自行设计ECAP模具上完成,模具内外角分别设计成90°和36.87°,模具预热温度为300℃且恒温控制。将试样在等温条件下沿A、Bc及C路径进行2道次挤压,挤压速度为1 mm/s;为减小摩擦对试样变形的影响,挤压过程中以石墨-机油作为润滑剂。2道次ECAP后,将部分试样在650℃作等温处理,时间为50 min,再对其进行微观分析与性能测试。

1.3 试样检测

实验结束后,将试样线切割去除包套并加工成各种规格的检测样品。经过磨平抛光后,用体积分数为0.5%的氢氟酸水溶液腐蚀。采用图像金相分析系统BX12A-VS对试样的横截面X、纵向塑性剪切面Y进行微观组织分析及初晶硅圆整度分析[16];采用MH-3型显微维氏硬度计测定硬度值HV25(载荷为25 kgf,加载时间10 s,测试图1中试样的横截面区域,各取5点的相关数据,再计算其加权平均值),采用排水法测定PITS-ECAP工艺变形后的试样相对密度,采用WDW-5型电子万能试验机测试压缩屈服强度。

图1 粉末包套及ECAP凹模结构Fig.1 Structure of Al-Si20 alloy powders-capsule and ECAP die

2 结果与分析

2.1 致密化分析

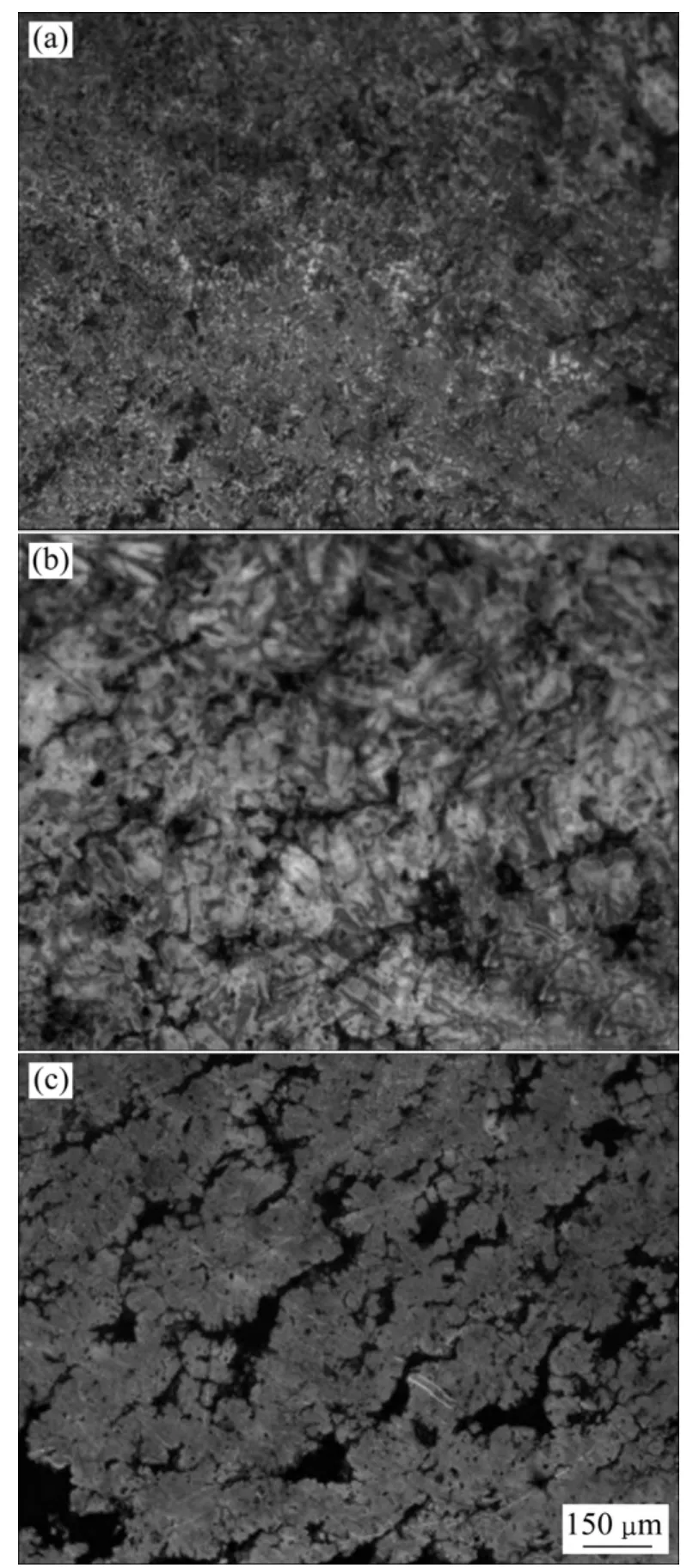

图2 1道次ECAP后Al-Si20合金粉末试样Y截面上各区域致密状态Fig.2 Densification of different region on the Y-section for Al-Si20 alloy powders after a single pass PITS-ECAP

粉末材料ECAP塑性成形的目的消除材料内部孔隙,提高致密度,加快致密化进程。图2为1道次ECAP后,粉末合金材料在纵向塑性剪切面Y的上、中、下3个区域的致密情况(见图1中1、2及3点区域)。可见,当包套-粉末合金材料经过ECAP模具转角区域,承受强烈的剪切变形作用,首先发生颗粒重排、弹塑性变形行为,随之晶粒沿剪切被拉长、团聚、融合,导致试样内部孔隙闭合、整体致密度快速提高,经测算其致密度提升约50%;但是,试样纵向塑性剪切面Y上各区域所受剪切变形大小并不相同,图2(a)所表示上部区域,因其靠近试样顶部,经过ECAP转角区域时所受剪切变形最强,其致密化进程最快、致密效应明显好于图2(b)及图2(c)所代表的区域;而图2(c)所代表的试样下部区域处于试样底部,经过转角区域时所受剪切变形作用最小,组织形态改变相对较小,致密化情况最差,可见明显孔隙存在,说明一道次ECAP工艺存在致密不均匀性。

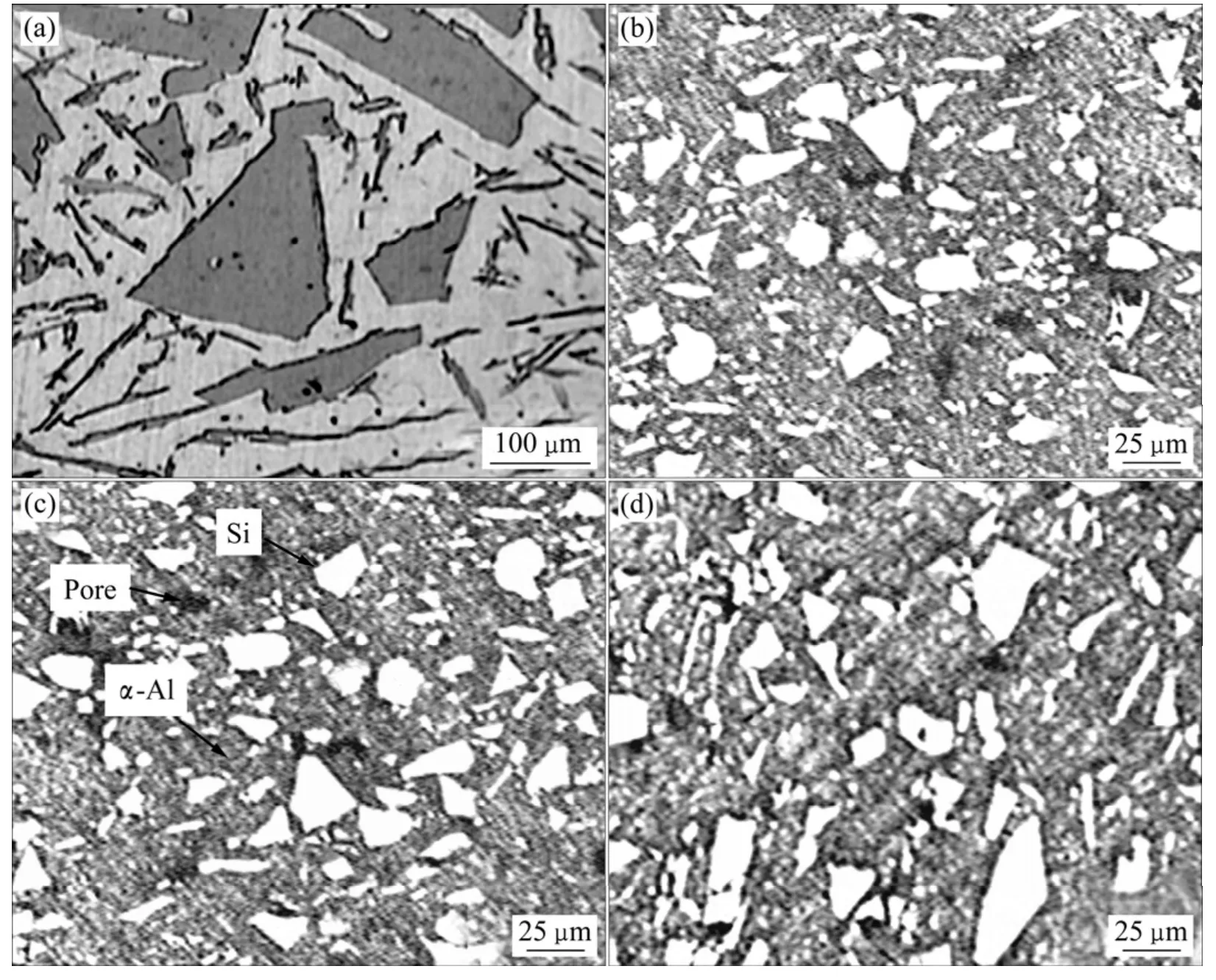

经过2道次ECAP后,粉末合金的细晶均匀化结果如图3所示。图3(a)是常规铸造的Al-Si20合金微观组织。通常条件下,过共晶Al-Si20合金的微观组织由初晶硅和共晶体组成,经氢氟酸腐蚀后,浅色区域为α-Al,深色区域为初晶硅和共晶硅,初晶硅呈粗大板片状,晶粒边缘棱角尖锐,容易聚集成团,共晶硅呈粗针状,组织分布不均匀。图3(b)~(d)为初始相对密度为50%、成形温度为500℃时,2道次包套ECAP后Al-Si合金塑性剪切面Y的组织金相。

由图3可知,经过2道次ECAP,合金粉末发生了致密和初晶硅细化两种变形行为,但不同路径对致密及初晶硅细化作用不同。沿A路径(见图3(b))两个道次ECAP挤压,变形最大,在塑性剪切面Y上粉末颗粒连续两次受拉长变形,单个粉末颗粒内部之间以及粉末颗粒之间相互作用强烈,累积变形大,应变诱导效果好,所获得的粗大初晶硅经拉长、断裂、破碎等变形而形成相对细小的圆整颗粒,但其间有大量孔隙存在,说明致密效果不好;沿C路径(见图3(d))与模具通道接触的包套上下面旋转了180°,相当于试样上下部分各产生一次剪切塑性变形,且变形对称分布。经过2道次变形后,原始形貌呈不规则的合金粉末颗粒在剪切应力的作用下得以密实并累积了一定的塑性应变,孔隙得到有效焊合,空洞稀少;初晶硅晶粒破碎并被明显拉长,边缘棱角逐渐圆整,并聚集成团,组织分布逐渐均匀,合金粉末得到有效细化,致密化程度最高。而Bc路径(见图3(c))的初晶硅细化和致密化效应介于两者之间。总而言之,经过2道次的PITSECAP,A路径的初晶硅细化及均匀性最好,而C路径试样整体致密化程度高。

图3 Al-Si20合金粉末的铸态及2道次ECAP后Y面微观组织Fig.3 Microstructures of Al-Si20 alloy powders after 2 passes PITS-ECAP and casting

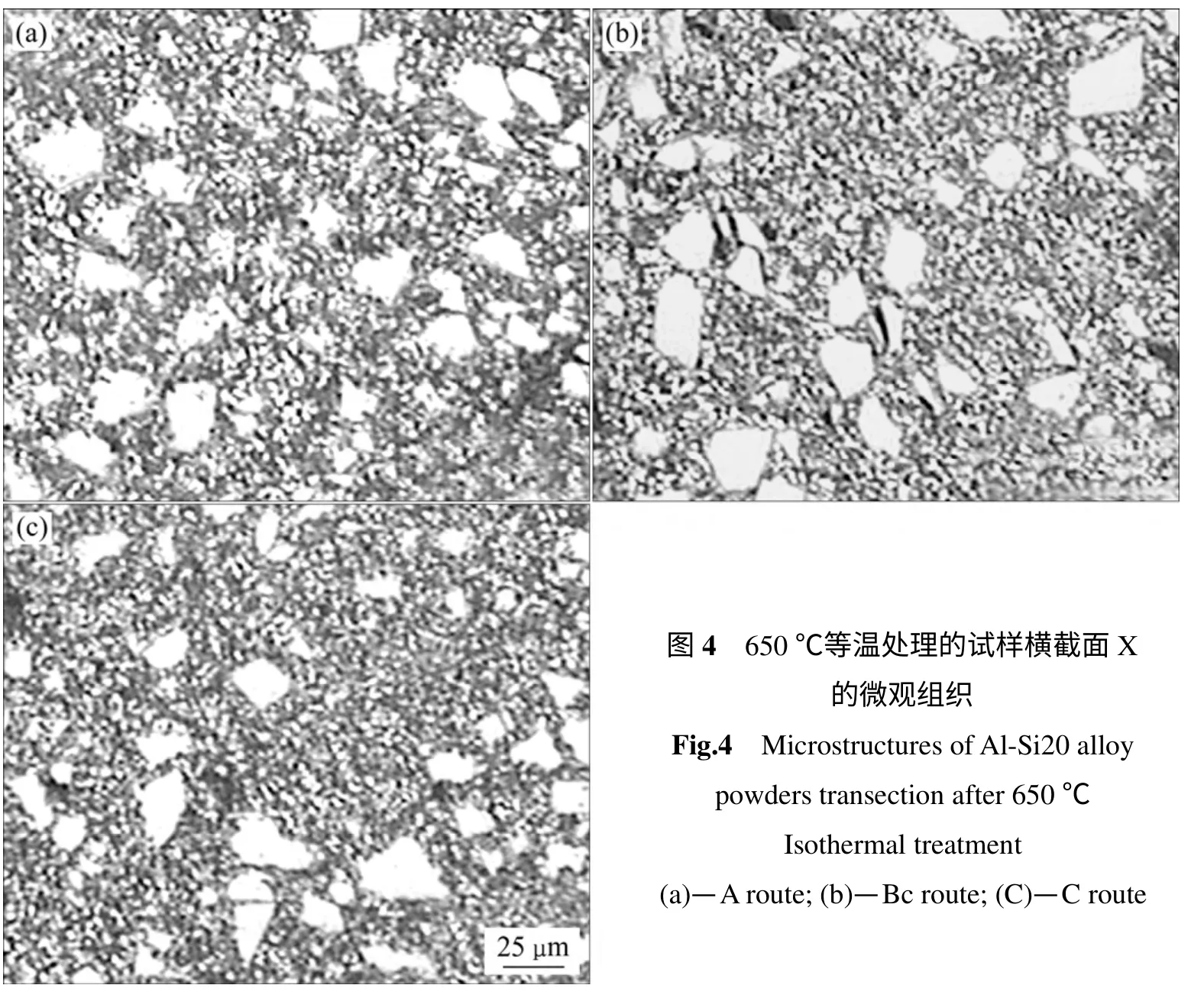

为了更好说明ECAP不同路径对过共晶Al-Si20合金中硅相的影响,将三种路径的试样进行650℃等温处理,时间为50 min。等温处理[8,16]是20世纪90年代发明的一种用于半固态合金材料的改性处理工艺,能优化应变诱导过程,所制备的半固态非枝晶组织更加细小、圆整,目前已开始应用于粉末合金材料细晶化。图4是不同路径ECAP试样等温处理后其横截面X的合金粉末显微组织。可见,经等温处理后,初晶硅尖锐棱角进一步钝化,变得圆整;一部分共晶硅向初晶硅偏聚,并附着在初晶硅上,形成棉絮状的形貌,粗化了初晶硅;共晶组织中共晶α-Al呈现蔷薇状长大形貌,而粉末整体进一步细化,致密化程度再次提高。通过对比分析图4可知,不同路径对后续等温处理的试样微观组织的影响不同。A路径(见图4(a))使得横截面上粉末颗粒连续两次受同方向拉长变形,单个粉末颗粒内部之间以及粉末颗粒之间相互作用强烈,累积应变能大,应变诱导效果好,所获得的半固态坯料组织中初晶硅相对细小圆整、均匀性好;沿Bc路径(见图4(b))挤压二道次时粉末颗粒间主要通过滑移和转动来密实的,粉末体致密效果好,但变形不充分变形能累积不足。沿C路径(见图4(c))时,挤压第二个道次时经受反向变形,横截面上部分变形效果被抵消,密实效果较差,变形不充分,总之,从试样横截面的组织变化结果看,A路径导致的初晶硅细化效果和分布均匀性最好,Bc路径能则是试样整体的致密化程度最高。

2.2 性能测试分析

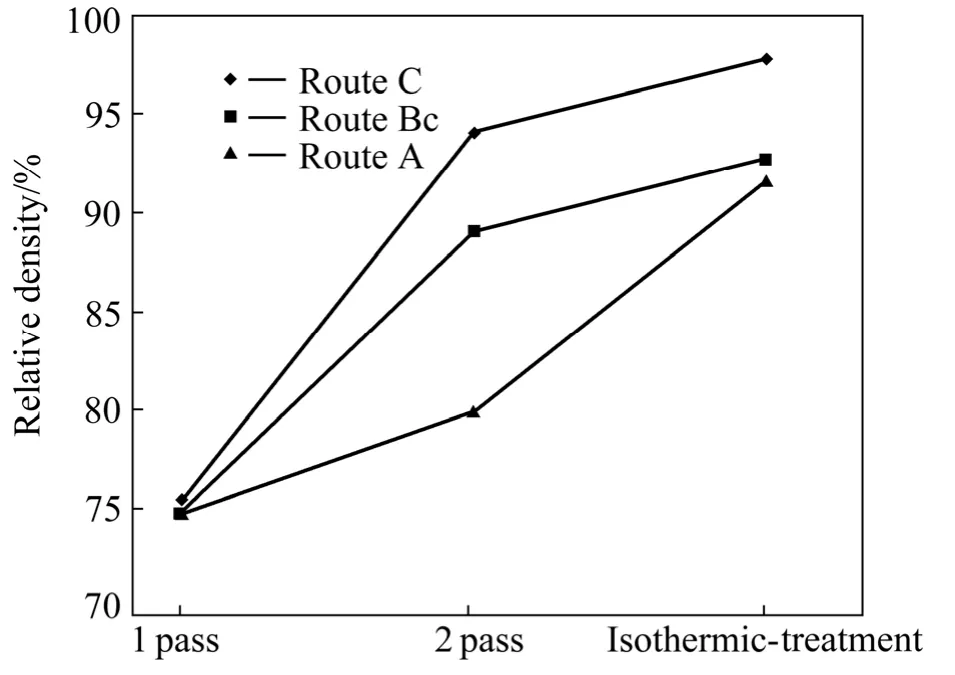

图5为不同挤压路径对2道次ECAP及等温处理后试样相对密度的影响。可见,经过1道次ECAP,初始相对密度为60%的试样致密加快,整体相对密度约为75%,提高了约50%,2道次ECAP后,不同路径对材料致密化影响非常大。C路径的试样提升速率最快,整体相对密度达到94%,又提高了25.3%;而A路径的致密化程度相对较低,试样整体的相对密度只比1道次的提升6.7%。然而,当经过650℃等温处理后,A路径的致密化明显加快,提升速率最高;说明在保持其初晶硅细化程度高的前提下,A路径通过等温处理后又能提高其致密化进程。

图5 不同ECAP路径对试样相对密度的影响Fig.5 Effect of different ECAP path on relative density

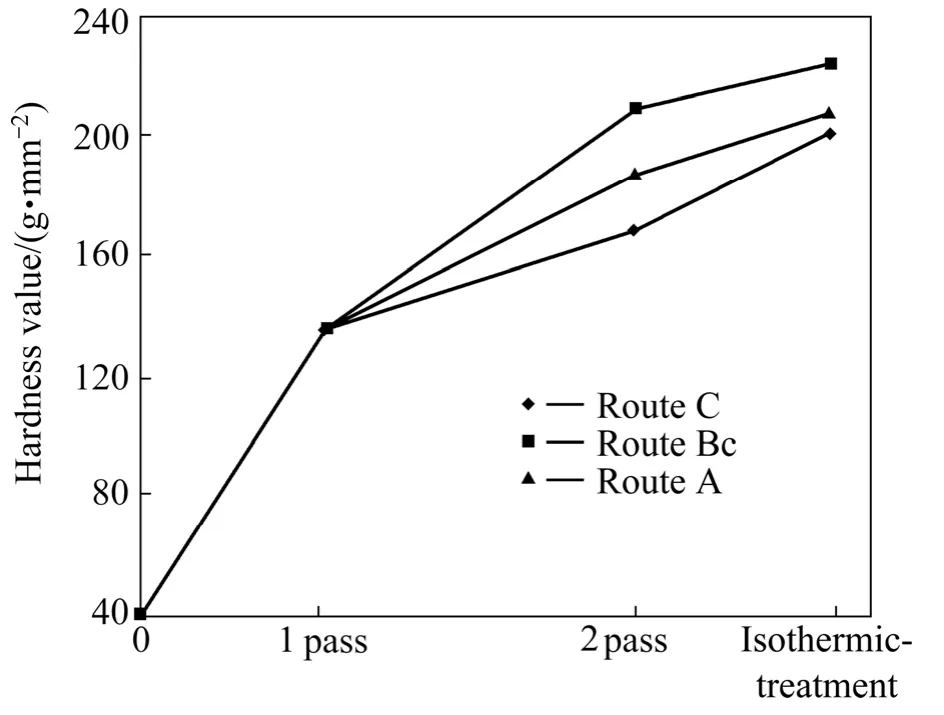

图6 为2道次ECAP及后续的650℃等温处理的试样显微硬度变化,图7为不同挤压路径对试样屈服强度及初晶硅形状系数的影响。显微硬度在一定程度上可间接地反映粉末材料变形过程中粉体压坯的密实效果。从图6可知,1道次ECAP能使试样显微硬度值明显提高,相对比初始试样维氏硬度值增加了250%;而经过2道次ECAP后及后续等温处理,材料的显微硬度进一步提高。C路径的试样维氏硬度值达到220 HV25,3种路径所导致的试样显微硬度值排序分别为C路径>Bc路径>A路径;在后续等温保温阶段,A路径的硬度提高速率明显加快,变形后3种路径的试样其显微硬度的分布与相对密度分布特征相吻合。

图6 不同路径2道次ECAP后试样的显微硬度变化Fig.6 Change of microhardness after different ECAP paths

图7 不同路径对试样屈服强度及初晶硅形状系数的影响Fig.7 Effect of different ECAP paths on yield strength and average particle shape factor

过共晶Al-Si20合金中初晶硅的细化及分布均匀性对材料的整体性能影响很大。从图7可知,C路径的屈服强度和初晶硅形状系数均为最大,表明这种挤压路径是最佳的ECAP方式;虽然经A路径的试样其显微硬度值和屈服强度都较小,但其特殊的挤压方式,能使粉末颗粒产生强力、两次同方向拉长变形,单个粉末颗粒内部之间以及粉末颗粒之间相互作用强烈,累积应变能大,应变诱导效果好,粗大的初晶硅经拉长、断裂、破碎等变形而形成相对细小圆整颗粒,其初晶硅形状系数值大于Bc路径,综合图3−图6的结果可知,C路径试样整体致密化程度高,所得材料综合性能最好,而A路径的初晶硅细化及均匀性好,尤其对后续的等温处理影响较大。

3 结论

1)以Al-Si20合金粉末为原料,在500℃等温条件下采用PITS-ECAP工艺将Al-Si20合金粉末颗粒直接固结成高致密度的块体细晶材料。1道次ECAP成形后,粉末颗粒发生重排、弹塑性变形、团聚及熔融等行为,整体致密化行为明显,但不均匀;2道次PITSECAP工艺变形后,试样X、Y面均受到剧烈剪切作用,初晶硅明显细化、整体致密化明显,C路径的致密化及初晶硅细晶化效果最好,而A路径更有利于等温处理后的初晶硅细晶化。

2)不同挤压路径对试样的致密化及初晶硅细化影响较大。Bc路径使得试样整体致密化程度最高,所获得材料综合性能最好,而A路径能产生大的累积应变能,应变诱导效果好,所获得初晶硅相对细小圆整、均匀性好,C路径能产生较好的致密化效果,A路径最有利于后续等温处理,从而获得更好的致密化及初晶硅细晶化效果。

3)1道次ECAP后,试样整体相对密度提高了约50%;2道次ECAP后,不同路径对材料致密化影响非常大。C路径的试样提升速率最快,整体相对密度达到94%,再次提高了25.3%,使粉末颗粒有效固结;而A路径的致密化程度相对较低,试样的整体相对密度只比1道次的提升了6.7%。650℃等温处理后,A路径的致密化提升速率最高;2道次ECAP后,材料显微硬度都大幅度提高,C路径的试样显微硬度值整体达到了220 HV25,相对比初装粉末提高了450%,且分布均匀,三种路径所导致的试样显微硬度值强弱排序为C路径>Bc路径>A路径。

[1]安建军,严 彪,程 光.高性能高硅铝基合金研究展望[J].金属功能材料,2009,16(4):50−52.AN Jian-jun,YAN Biao,CHENG Guang.Development of high performance Al-Si alloy with high Si content[J].Metallic Functional Materials,2009,16(4):50−52.

[2]FENG H K,YU S R,LI Y L,et al.Effect of ultrasonic treatment on microstructures of hypereutectic Al-Si alloy[J].Ournal of Materials Processing Technology,2008,208:330−335.

[3]甘卫平,刘 泓,杨伏良.不同制备工艺对高硅铝合金组织及力学性能的影响[J].材料导报,2006,20(3):126−128.GAN Wei-ping,LIU Hong,YANG Fu-liang.Microstructures and mechanical properties of high silicon aluminum alloy effected by different process[J].Materials Review,2006,20(3):126−128.

[4]DAS A,KOTADIA H R.Effect of high-intensity ultrasonic irradiation on the modification of solidification microstructure in a Si-rich hypoeutectic Al-Si alloy[J].Materials Chemistry and Physics,2011,125:853−859.

[5]张金山,许春香,韩富银.复合变质对过共晶高硅铝合金组织和性能的影响[J].中国有色金属学报,2002,12(2):107−110.ZHANG Jin-shan,XU Chun-xiang,HAN Fu-yin.Effect of composite modifier on structures and properties of hypereutectic Al-Si alloy[J].The Chinese Journal of Nonferrous Metals,2002,12(S1):107−110.

[6]毛卫民,李树索,赵爱民,等.电磁搅拌Al-24%Si合金的显微组织[J].中国有色金属学报,2001,11(5):819−823.MAO Wei-min,LI Shu-suo,ZHAO Ai-min,et al.Microstructures of hypereutectic Al-24%Si alloy stirred by electromagnetic field[J].The Chinese Journal of Nonferrous Metals,2001,11(5):819−82.

[7]韩国民.基于新SIMA法的AlSi30合金半固态坯料制备试验研究[D].合肥工业大学,2009.HAN Guo-min.Experimental study on fabrication of semisolid billet of AlSi30 alloy based on new SIMA method[D].Hefei University of Technology,2009.

[8]于浩,程如法,黄笑梅,等:高能超声波处理对细化过共晶Al-20%Si合金中硅相的影响[J].材料热处理学报2012,33(12):58−63.YU Hao,CHENG Ru-fa,HUANG Xiao-mei,et al.Effects of high-intensity ultrasonic treatment on primary silicon of Al-20%Si alloy[J].Transactions of Materials and Heat Treatment,2012,33(12):58−63.

[9]SABIROV I,YU M,MURASHKIN R,et al.Nanostructured aluminium alloys produced by severe plastic deformation:New horizons in development[J].Materials Science&Engineering A,2013,560:1−24.

[10]GHADER F,ALIREZA B,MAHMOUD M.Parallel tubular channel angular pressing(PTCAP)as a new severe plastic deformation method for cylindrical tubes[J].Materials Letters,2012,77:82−85.

[11]VALIEV R Z,ISLMGALIEV R K,ALEXANDROV I V.Bulk nanostructured materials from severe plastic deformation[J].Progress in Material Science,2000,45:103−189.

[12]POPOV V V,POPOVA E N,STOLBOVSKIY A V.Nanostructuring Nb by various techniques of severe plastic deformation[J].Materials Science and Engineering A,2012,539:22−29.

[13]VALIEV R Z,LANGDON T G.Principles of equal-channel angular pressing as a processing tool for grain refinement[J].Progress in Materials Science,2006,51(7):881−981.

[14]李永志,于福义,白小波.纯钼粉末包套−等径角挤压致密化行为.粉末冶金材料科学与工程,2013,18(4):594−598.LI Yong-zhi,YU Fu-yi,BAI Xiao-bo.Densification behavior of equal channel angular pressing for pure Mo powder in capsule[J].Materials Science and Engineering of Powder Metallurgy,2013,18(4):594−598.

[15]SHAHROOZ Nafisi,Reza Ghomashchi.Effects of modification during conventional and semi-solid metal processing of A356 Al-Si alloy[J].Materials Science and Engineering A,2006,415:273−285.

[16]亚 斌,贾 非,李乃朴,等.等温处理工艺对等温淬火球铁显微组织和硬度的影响[J].铸造工程,2012(1):1−4.YA Bin,JIA Fei,LI Nai-pu,et al.Effect of austempering technics on microstructure and hardness of austempered ductile iron[J].Foundry Engineering,2012(1):1−4.