通风输送过程高浓度粉尘沉积特性

李小川,陈明军,刘 颀,王启立,罗会清,柴伟豪

通风输送过程高浓度粉尘沉积特性

李小川1,陈明军2,刘 颀3,王启立1,罗会清1,柴伟豪1

(1. 中国矿业大学化工学院,徐州221008;2. 山西天地煤机装备有限公司,太原030006;3. 中国矿业大学电力学院,徐州221008)

粉尘沉积是通风输送过程的常见现象,严重时常堵塞管路,本文以实验研究为手段,探讨高浓度粉尘在通风输送过程的沉积特性。得出水平直管内粉尘的沉积受风速主导,较大风速湍流强度大,边界层厚度薄,有利于外流区粉尘的悬浮和边界层内粉尘的再次悬浮;水平90°弯管内粉尘沉积具有区域性,弯头上游以有序沉积为主,弯头下游由于气流边界层分离产生了漩涡区使沉积量急剧减少,弯头外侧由于流动偏移对壁面的冲刷使粉尘沉积几率降低,而弯管内侧由于边界层分离和部分粉尘随气流的偏移使沉积量最小;水平三通管内粉尘沉积主要受支管角度与流速影响。通风输送高浓度粉尘的合适取值为:水平直管和90°弯管风速应不低于17 m/s,水平三通角度30°~45°,支管风速不超过主管。

通风输送;粉尘沉积;水平直管;90°弯管;三通管

矿业、冶金过程常产生大量粉尘,工业上常将多个尘源的粉尘通过通风输送管道送入除尘器内集中净化。通风输送的粉尘量介于稀相气力输送和空调通风之间,气力输送的输送压力较高,不容易发生堵塞,而通风输送故障频发,一直困扰着工程技术人员,现有文献可供参考的资料也较少。

现有文献对空调通风管路颗粒物沉降有较多研究。WOOD[1]根据颗粒松弛时间,将粉尘在管内充分发展湍流中的运动分为扩散段、扩散−撞击段、扩散适中段,FRIEDLANDER[2]研究了扩散−撞击段的颗粒沉降规律,发现颗粒随气流速度减小,粒度增加,沉降量增加。LIU等[3]研究了玻璃管中粒子的沉降规律,并将粒子沉降过程分为湍流扩散区、扩散挤压区、惯性修正区。QIAN[4]等模拟计算了粒度范围0.01~100 μm的轴对称湍流管道内的尘粒沉降,认为尘粒沉积速率符合“V”形曲线,随颗粒粒度增加,湍流扩散力和惯性力起支配作用,沉降速率增大;随亚微米级颗粒粒度减小,在近壁处主要受布朗扩散力作用而沉降。AIVIN[5−7]的实验证明了颗粒在管内隆起处(例如接口)必然会沉积。欧阳鸿武[8]等研究了瓶颈中颗粒流动的堵塞行为。HE[9]认为只有颗粒进入边界层的黏性底层时,布朗扩散才是颗粒沉积的主要作用机理,热泳力对几微米及以下粉尘的传输、沉积有重要影响。刘洪涛[10]模拟了微细粉尘在方直管、弯管中的沉积速度,得到了粉尘粒度越大沉积速度越大的结论。任毅等[11]通过数值计算方法对不同结构弯管内1~10 μm的气溶胶粒子的运动规律进行了研究,结果显示弯管的弯曲程度越大粉尘沉降率越大,小颗粒粉尘主要受湍流扩散的影响,大颗粒粉尘主要受惯性作用的影响。朱青松[12]研究了粒度<11.46 μm的滑石粉在直管、弯管、风阀和渐缩管等的沉积规律,研究的风速范围为2.5~8.8 m/s,结果显示粒子沉降速度的差别随风速增加越来越大。胡大山[13]用数值计算方法研究了粒度为100 μm的钢铁粉沉降规律,认为在湍流的充分发展阶段,钢铁粉的沉降稳定,量质较小;在湍流发展过程中,钢铁粉速度变化不均匀,沉降率变化较大。

本文着眼于高浓度粉尘的通风输送沉积现象,通过对沉积影响因素的分析和通风输送过程不同条件粉尘沉积现象的实验研究,探讨高浓度粉尘在通风输送过程的沉积特性,为通风输送参数设计、降低堵塞故障等提供参考。

1 通风输送过程粉尘沉积影响因素分析

粉尘在水平气流中运动始终受自身重力作用,当重力在运动过程中起主导作用时,粉尘极易在输送管道内沉积。当粉尘受到局部作用力而克服重力时,可使粉尘产生二次悬浮,降低沉积几率,如湍流脉动、压差作用力和Magnus作用力等。

1.1 湍流脉动

输送管道内气流一般处于湍流状态,在管道的大部分区域都可忽略气体的黏性,将其作为理想流体处理,而在靠近管壁的一层流体由于黏性作用极为重要,不可忽略,为便于分析,将以上两个流动区域分为外流区和边界层。对输送管流而言,外流区一般为湍流状态,称为湍流核心区,其气流速度由时均速度和脉动速度组成,其中时均速度保持稳定,脉动速度随时间变化而随机变化。当脉动速度的垂直分量能够克服粉尘向下的沉降速度时,粉尘即产生悬浮,这里,气流的湍流脉动可用湍流强度表示:

式中:为湍流强度,m/s;′为湍流脉动速度,m/s。可以看出,脉动速度越大,脉动强度越大,粉尘越难沉积。

1.2 Saffman升力

在边界层,流体黏性作用较强,从壁面到边界层边缘有较大的速度梯度,当粉尘靠近壁面后,其上下表面气流存在一定速度差,产生垂直向上的Saffman升力。Saffman得出了低雷诺数情况下(<1)的升力公式:

式中:为空气运动黏度,Pa·s;g为粉尘颗粒密度,kg/m3;p为粉尘粒度,m;g和p分别为气流和颗粒运动黏度,其中,g为无穷远处气流速度;为垂直方向微分量。在较高雷诺数时,Saffman升力还没有相应的公式,但从式(2)可以看出Saffman升力和速度梯度有较大关联[14]。

1.3 边界层厚度

边界层是人们为研究方便而人为约定的,一般指速度从0增加到0.99倍主流速度的流体层。根据流体雷诺数大小又可将边界层分为层流边界层、湍流边界层和过液区,边界层厚度随湍流强度增加而变薄,并与管流边壁粗糙度和管径等有关,葛尔辛科式给出了边界层的厚度[15]:

式中:为管道直径,m;为摩擦阻力系数,当>105时=0.111(Δ/)0.25,为雷诺数,=gg/。可见,当流速增大和管道粗糙度降低,边界层厚度将减小,速度梯度增大,从而引起粉尘悬浮作用力增加,沉积几率随之降低。

2 实验

2.1 装置

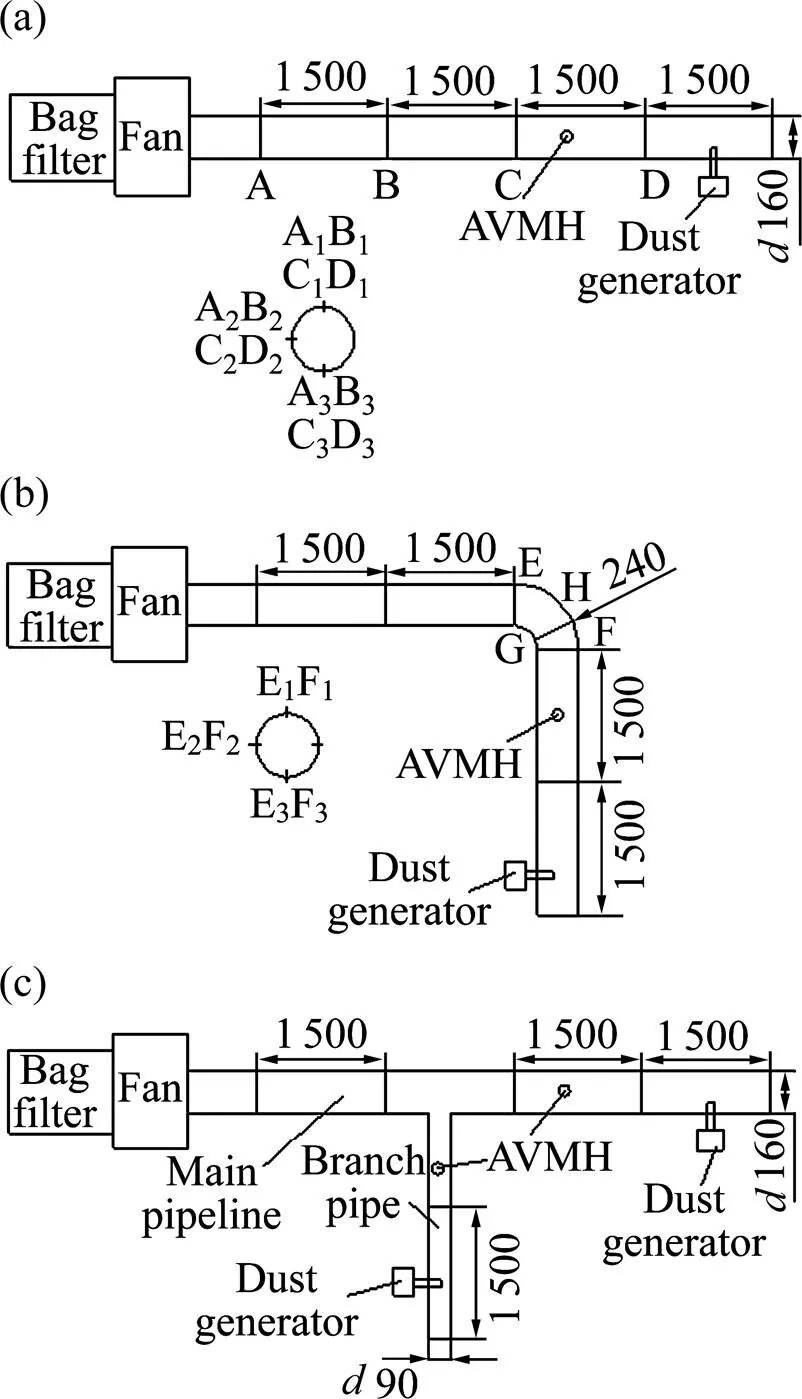

实验装置由输送管、风机、粉尘发生器、布袋除尘器、变频器和风速仪等组成,原理图如图1所示。输送管由PVC风管组成,分别为直管、90°弯管和三通管,主管直径为160 mm,三通支管直径90 mm,其中,三通支管与主管夹角分别为90°、60°、45°和30°,为方便取样,输送管由每段1.5m的短管连接,断面打磨光洁,良好密封;风机提供抽风气流,变频器调节抽风量;自制粉尘发生器,通过螺旋给料机构均匀给料,给料量通过控制螺旋转速调节;热线风速仪测量管内流速;Microtrac S3500激光粒度分析仪测量粉尘粒度。

Where “AVMH” is the airflow velocity measuring hole

2.2 采样

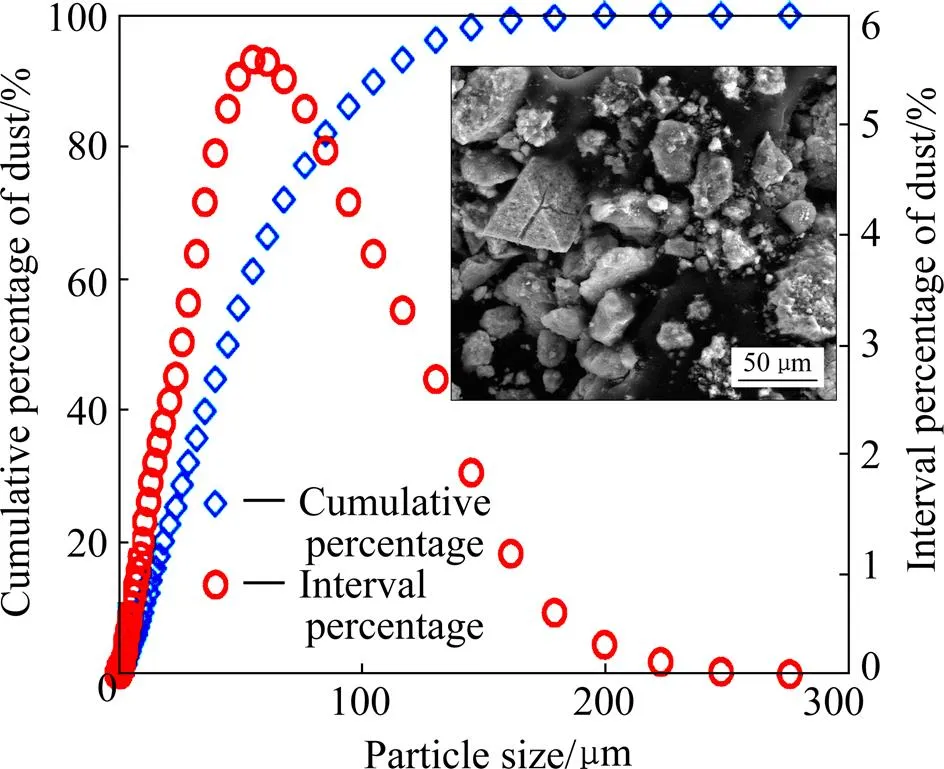

实验粉尘为钢铁厂烧结粉尘,密度4.02 g/cm3,粒度分布及外观形貌如图2所示。由图知,粉尘50径和97径分别为44.68和137.69 μm,粉尘颗粒形状零乱,无规则。工业现场粉尘浓度较高,取样粉尘浓度约为9.8~19.6 g/m3。

图2 实验粉尘粒度分布及外观形貌

目前粉尘沉积量主要有3种取样法,即采样盒取样、铝箔纸贴于管壁取样和酒精清洗管壁取样。其中采样盒对边壁气流流动有较大的影响,适用于大型场所;铝箔纸贴于管壁取样是通过铝箔纸取样前后的质量差得到沉积量,该方法的锡箔纸厚度、粗糙度和粘接材料的厚度都对边壁气流有较大影响,在小空间取样中对采样结果有较大影响。酒精清洗管壁取样是用浸有酒精的化纤棉洗下粘附在管壁上的粉尘,称量干燥后的化纤棉的增重量可间接测量粉尘的沉积,该方法粉尘沉积不受外界条件影响,

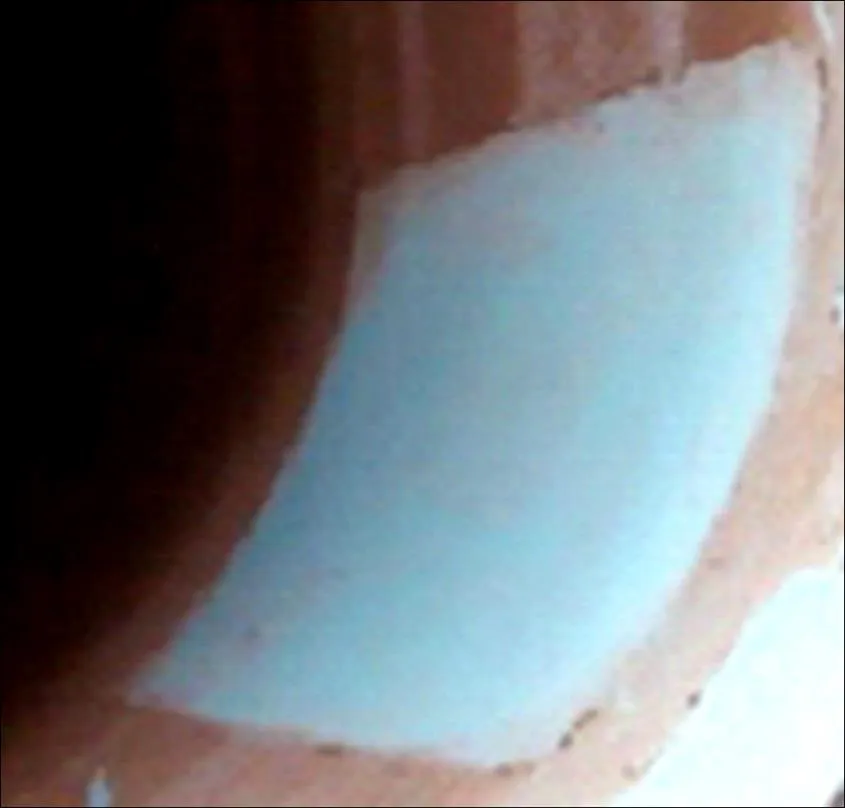

但取样精度易受人工操作影响。为消除人工操作的影响,实验采用特定面积取样法进行管壁的清洗,将薄铁皮镂空为10 cm×10 cm的四方形,弧度与圆管内径相同,取样时将铁皮紧贴管壁,用化纤棉仔细洗取镂空区域,使沉积粉尘完全取于烧杯中,取样效果如图3所示。为避免管道连接处对粉尘沉积的影响,取样点离管道端面的距离为100 mm。

图3 特定面积酒精清洗取样

2.3 方案

实验一:设定直管输送系统气流速度约为11、13、15、17、19和21 m/s,投料时间15 min,投料速度约200 g/min,预设采样点间距1.5 m,如图1(a)中A~D点。观察管内粉尘沉积表观状况,选择合适采样点,并分别采集管道底部、顶部和侧面沉积粉尘,称量特征点沉积粉尘质量,分析粉尘粒度分布状况,结果如图4。

实验二:设定90°弯管输送系统气流速度约为13、15、17、19和21 m/s,投料时间15 min,投料速度约200 g/min,预设采样点如图1(b)中E~H点。分别采集90°弯管上游(F点)、下游(E点)、内侧(G点)和外侧(H点)沉积粉尘,称量各点沉积粉尘质量,分析特征点粉尘粒度分布状况。

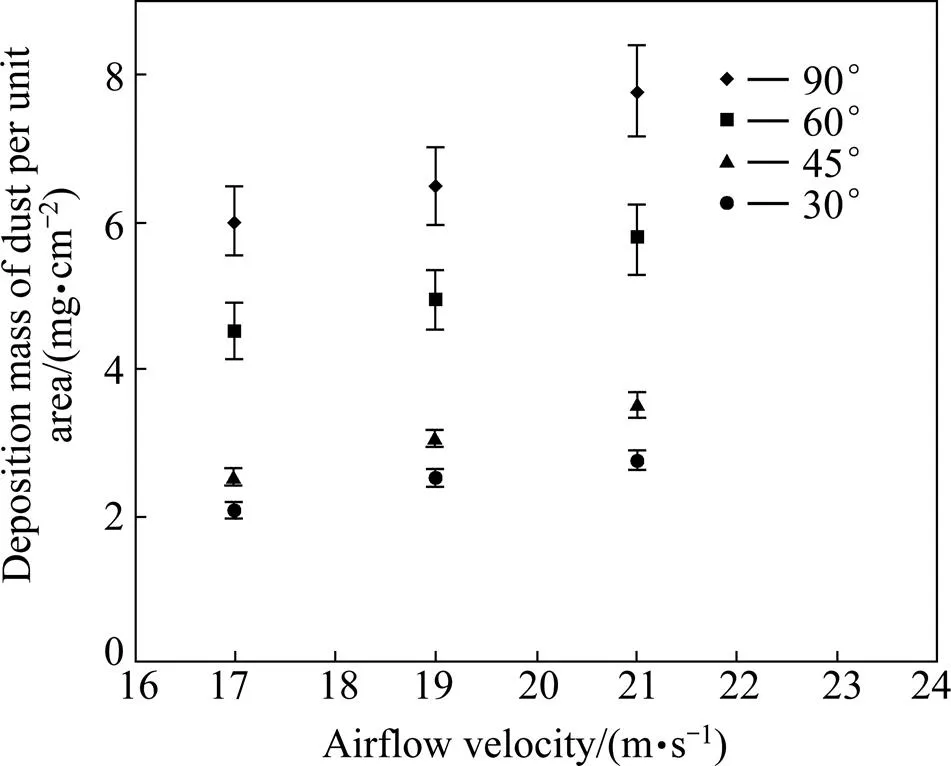

实验三:设定三通主管和支管夹角分别为90°、60°、45°和30°,主管和支管进口设置节流阀调节各自流速,主管流速约为19 m/s,支管流速分别约为17、19和21 m/s,投料时间15 min,主管投料速度约150 g/ min,支管投料速度约50 g/min。观察粉尘在三通内的沉积状况,选择合适采样点采样,并称量采样粉尘质量,结果如图11及12所示。

3 分析与讨论

3.1 水平直管内粉尘沉积的风速主导特性

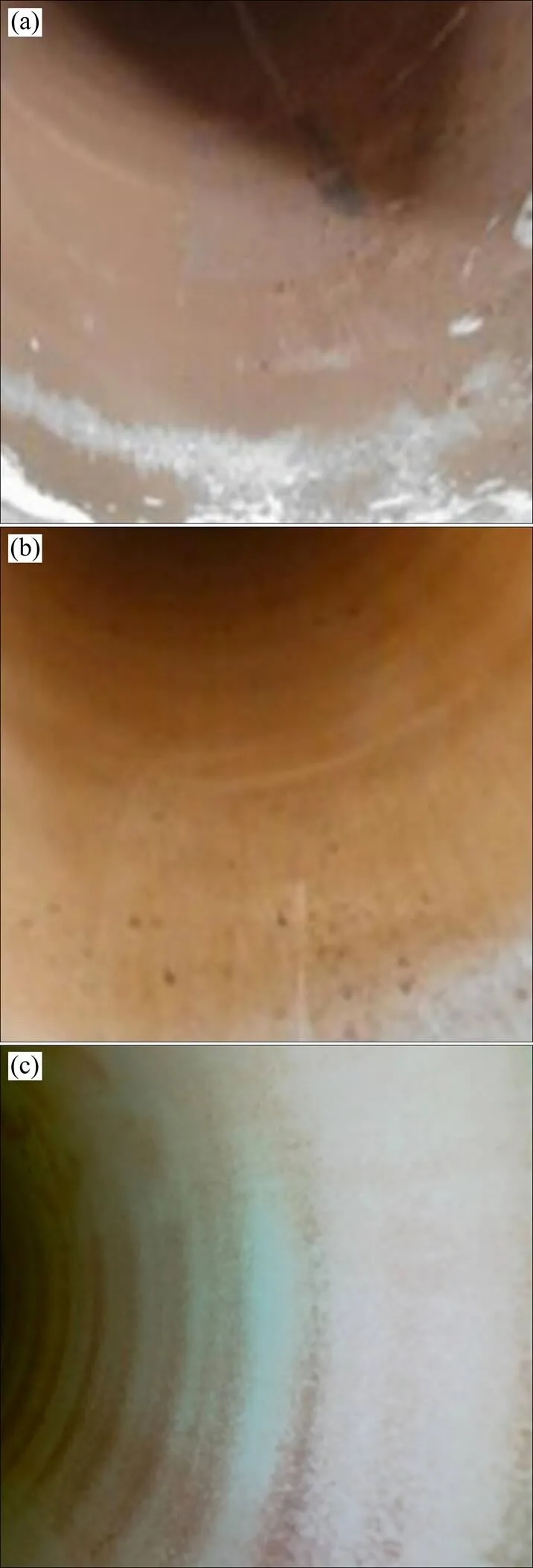

不同风速下粉尘在水平直管内沉积表观状况如图4所示,当风速较低时(11 m/s),粉尘在管道四周大量沉积,完全掩盖了管道颜色,如图4(a);随风速提高(15 m/s),粉尘沉积减弱,隐约能看到管道颜色,如图4(b),粉尘的沉积还逐渐表现出环状特性;当风速较大时(19 m/s),粉尘沉积量明显减少,如图4(c),粉尘在管内沉积的环状特性表现非常明显。从表观沉积状况可以看出,风速对水平直管粉尘沉积起主导作用,沉积量随风速增加体现出递减趋势,沉积分布也存在明显差异,风速较小时,沉积均匀,风速较大时呈环状分布。

图4 粉尘在水平直管中的沉积效果

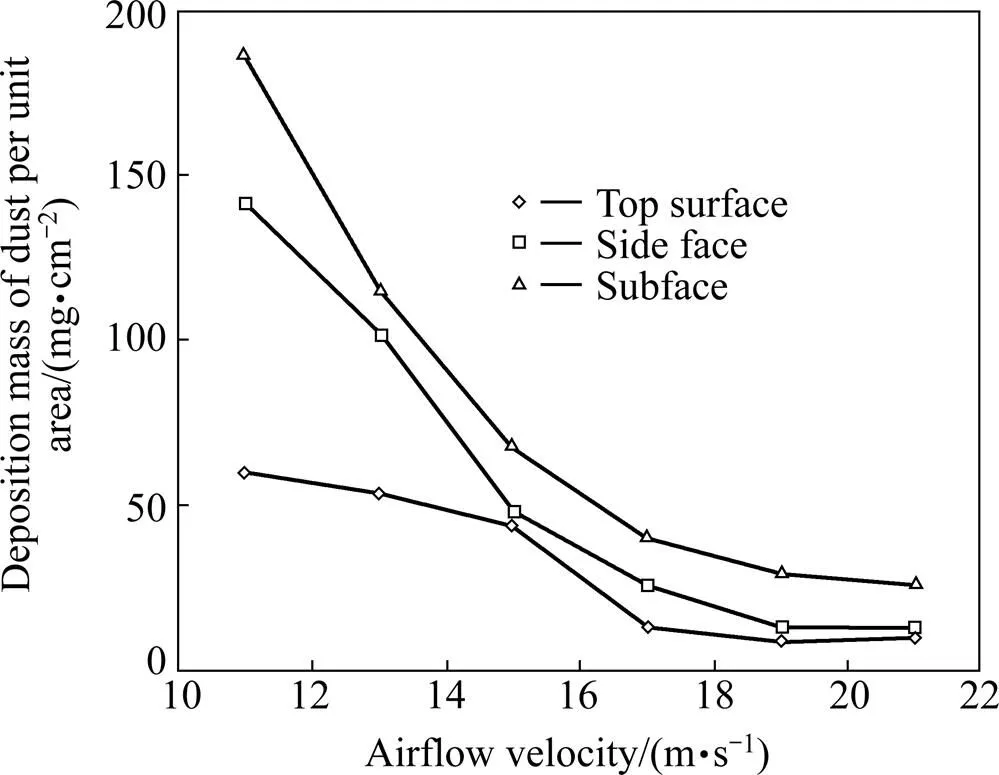

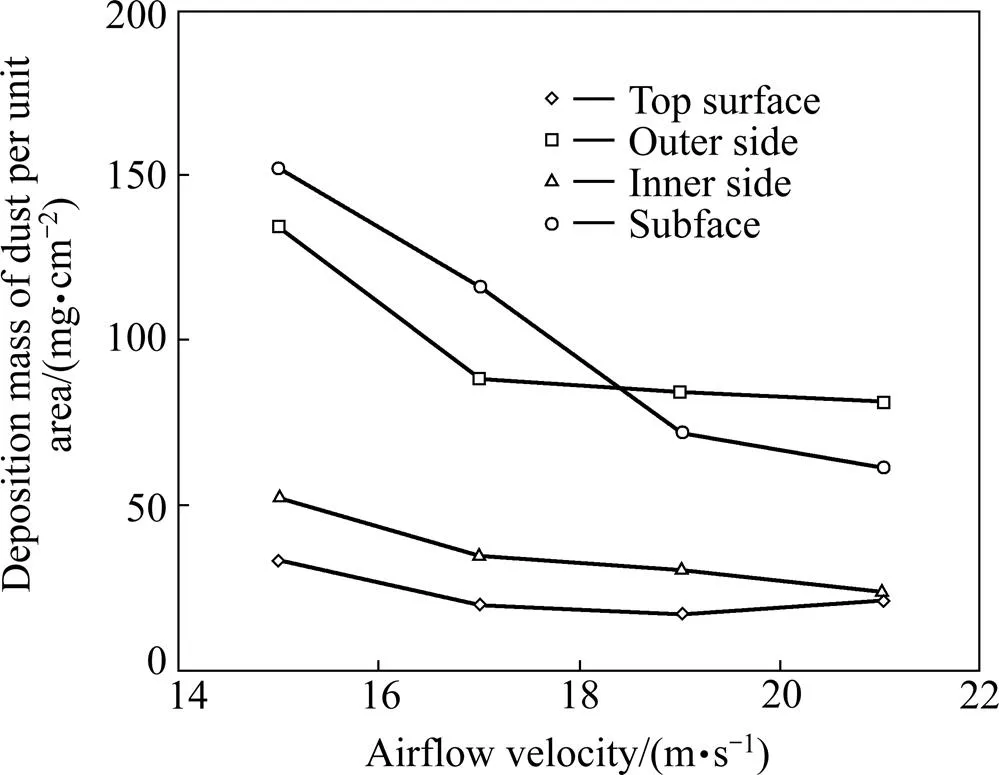

粉尘沉积量随风速变化如图5所示(采样点B),随风速增加,管道底部、侧面和顶部沉积量都呈减小趋势,较低风速时管道底部和侧面减小趋势较快,较高风速时减缓较慢,而顶部减小趋势较平缓。底部粉尘沉积量最大,侧面次之,顶部最小。分析可知,当风速较小时,气流的湍流强度较小,无法平衡粉尘的自身重力,粉尘向下的有序沉降得不到有效阻止,极容易向管壁沉降;同时,流速较低气流对粉尘的携带能力较弱,粉尘在管道内停留时间较长,其向管壁运移的相对行程增加,提高了沉积几率。随风速增加,粉尘的横向运动速度增大,在管内停留时间减少,同时,气流的湍流强度有所增大,一定程度上平衡了部分重力,使粉尘向下沉降趋势减弱,部分粉尘则完全处于悬浮状态,沉积明显减弱。可以看出,当管内风速大于17m/s时,各表面的沉积量随风速增加的变化都较平缓,对粉尘输送较为有利。

图5 粉尘在不同壁面的沉积量变化情况

对已沉积粉尘的再次悬浮,除考虑管壁粘附作用外,还需考虑气流边界层对粉尘产生的作用力。在边界层中,气流速度梯度较大,粉尘受Saffman升力作用增强,由(2)式可知, Saffman升力与速度梯度和粒度的二次方呈正比。对速度梯度而言,当管内流速较小时,边界层较厚(式(4)),边界层外边界速度较低,边界层速度梯度较小,能作用于粉尘上下表面的Saffman升力较小,不足以使大部分粉尘产生再次悬浮。而粉尘粒度越大,上下表面的速度梯度越大,受到的Saffman升力也越大,将越来越多地平衡掉重力作用力,当速度增大到一定值后,粉尘就可以从管壁表面通过“跳跃”、“翻滚”等形式再次悬浮。因此,对本文研究的0~137.69 μm工业粉尘而言,粒度较小的粉尘更容易沉积,由图6水平管道内的沉积粉尘与原料粉尘粒度比就可以得到印证。

图6 原料粉尘与沉积粉尘粒度对比

因此,管道底部、侧面和顶部粉尘沉积量的差异主要来自重力影响。由于重力作用,粉尘具有向下运动的总趋势,底部沉积量最多;顶部的粉尘,受到向上的扩散作用与重力作用相反,向上沉积作用相对削弱,沉积量最少;对侧面而言,重力与沉积作用方向垂直,沉积作用力主要靠湍流脉动和布朗扩散等,沉积量介于底部和顶部之间。

3.2 水平90°弯管内粉尘沉积的区域差异特性

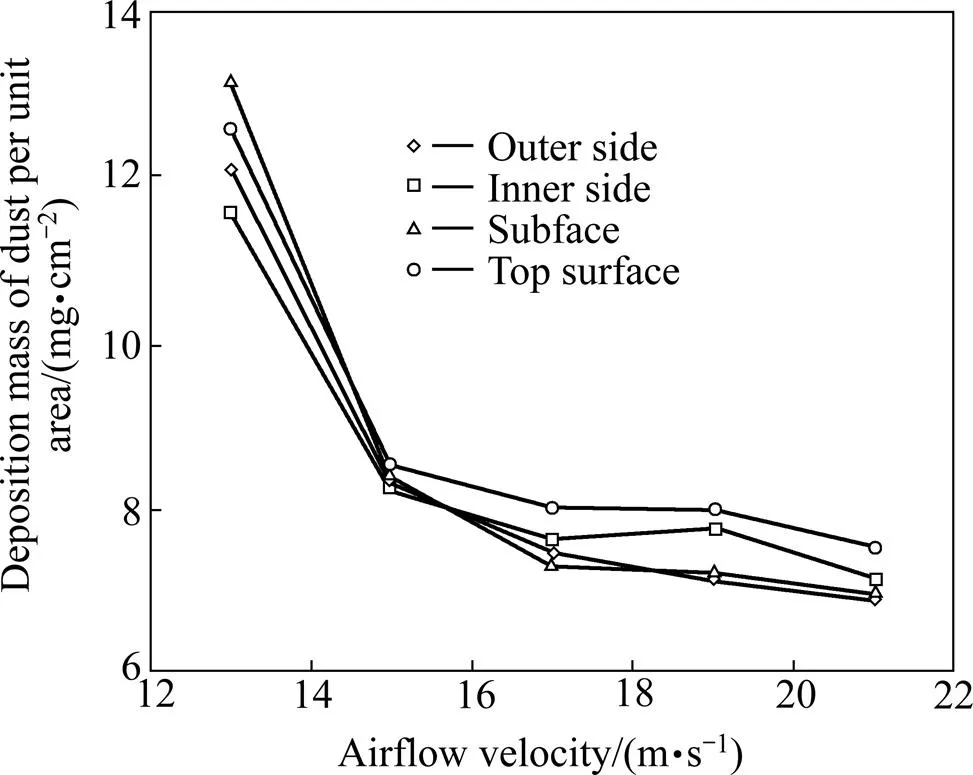

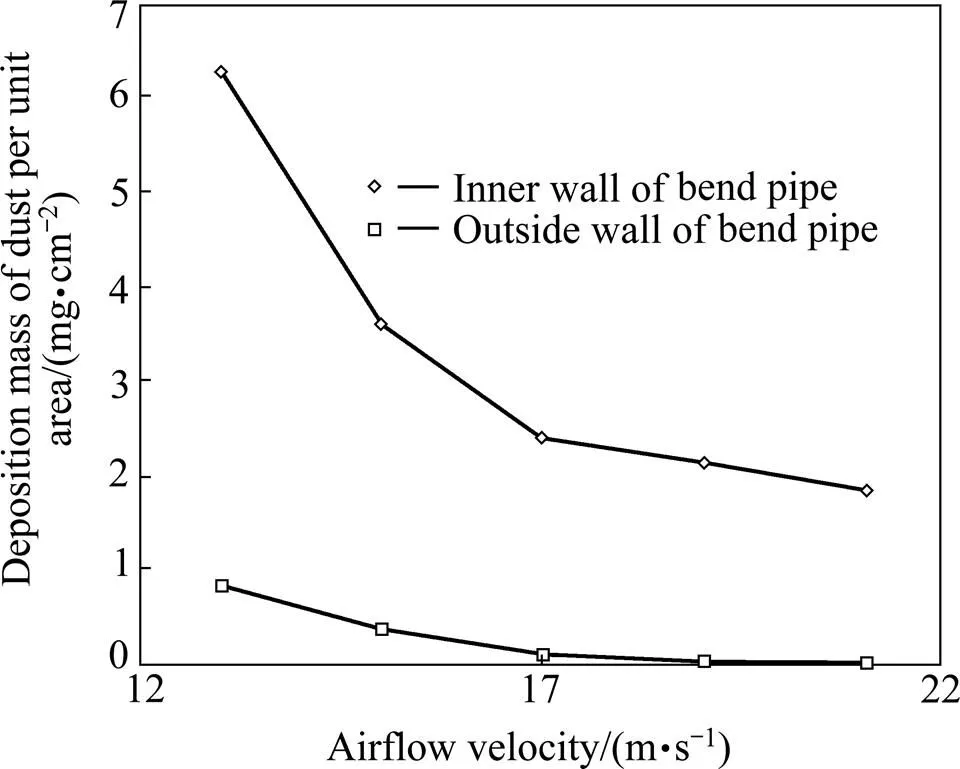

粉尘在水平90°弯管内沉积体现出明显的区域差异,以弯头为界限,弯头上游、下游和弯头内部的粉尘沉积量依次减小,其中弯头上游沉积量最多,是下游的几倍到十几倍,如图7所示;弯头下游沉积量较小,但各部位沉积量的大小关系较上游有所不同,如图8所示;弯头内部粉尘沉积量较微弱,弯头内、外侧更体现出巨大差异,如图9所示。

图7 弯管上游粉尘沉积量变化情况

图8 弯管下游粉尘沉积量变化情况

图9 弯管内、外侧粉尘沉积量变化情况

由图7可知,弯头上游顶面、侧面和底面沉积量差异较大,内、外侧面也存在明显差异。较低流速时底面沉积量最多,顶面最少,外侧面沉积量略低于底面,但却是内侧面的2倍多。当流速较高时,外侧面的沉积量反而超过了底面。分析可知,由于弯头内、外侧转弯半径不同,弯头上游附近部分气流将偏向弯头外侧流动,导致该侧气流通过率降低,气流携带的粉尘更多的向该侧面聚集。在较低流速下,弯头前后气流流动较为平缓,流动偏移较弱,较多粉尘以向下沉降为主;当流速较高时,大量流体向外侧聚集,使得外侧壁面接触粉尘的几率提高,而由于速度较高,湍流强度较大,粉尘向下沉积的趋势有所减缓,导致外侧壁面沉积量反而超过底面。

图8中,弯头下游粉尘沉积量总体较少,相同流速时各表面沉积量差别较小,且随流速提高都呈减小趋势,但各表面沉积量的大小关系不断变化。从气流流动状态分析可知,气流流动在弯头处发生偏移,在弯头内侧面下游发生气流边界层分离,产生局部漩涡区,使弯头下游的流动状态处于高度湍动状态,粉尘向壁面运动的几率大大降低,沉积量随之减少。另外弯头下游的高度湍流状态使边界层厚度较直管内的充分发展状态小,边界层内速度梯度大大提高,粉尘贴近壁面时受到Saffman升力提高,二次悬浮几率增大,总沉积量大幅减少。

弯头内侧粉尘沉积主要受气流边界层分离的影响,而外侧主要受气流偏移导致的外侧面边界层厚度减小的影响。弯头内侧气流绕弯头流动,在进入弯头下游后开始发生边界层分离,在分离区产生大量漩涡,漩涡局部与壁面形成连续冲刷,使接触到壁面的粉尘再次悬浮起来,同时,由于漩涡作用,大量向壁面运动的粉尘运动方向发生改变,产生图9中的极低沉积量。而在弯头外侧,大量气流向外侧作离心偏移,与外侧面碰撞的粉尘量增加,而外侧面存在弯曲弧度,气流以一定角度冲击外侧面边界层使边界层厚度降低,增加了沉积粉尘的二次悬浮几率,这也是沉积量低于弯头下游外侧面的一个主要原因。

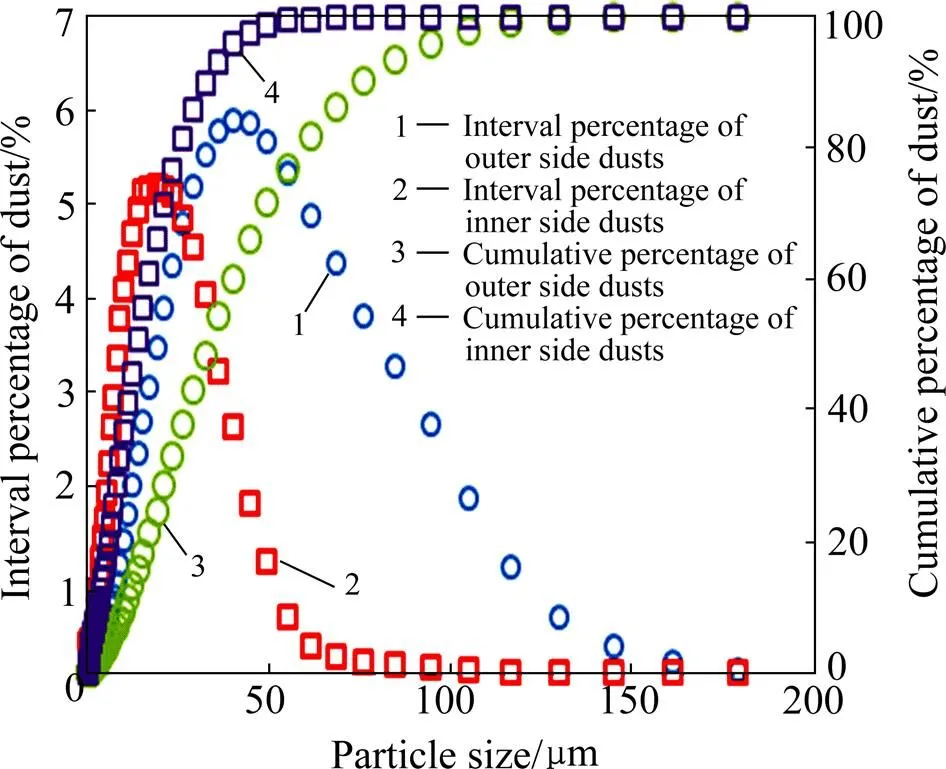

进一步考察速度为19 m/s时弯管内、外侧沉积粉尘的粒度如图10所示。可以看出,弯管内侧粉尘的粒度主要集中在20 μm以下,其中小于10 μm的粉尘占总量的近40%;而弯管外侧,小粒度粉尘的分布并不集中,沉积粉尘在各粒度范围内均有分布。这一现象主要由于气流向弯头外侧偏移,使内侧面流动强度减弱,同时由于边界层分离,在内侧产生大量漩涡并伴随有垂直于主流方向的二次流产生,粒度较小的粉尘跟随性较强,将长时间随漩涡流动停留在弯头内侧,沉积几率增大。对于弯头外侧,较大粒度粉尘惯性较大,当气流偏转后,粉尘仍然向外侧壁面碰撞,因此,较大粒度粉尘沉积在表面的几率也较大。

由此可以看出,在弯头上游粉尘有序沉积占主要作用;弯头下游由于边界层分离产生了漩涡区使沉积量急剧减少;在弯头外侧,由于流动偏移对壁面的冲刷,降低了粉尘沉积几率;而在弯管内侧,由于边界层分离,同时部分粉尘随气流偏移向弯头外侧,沉积量最小。

图10 弯管内、外侧沉积粉尘粒度对比

3.3 水平三通管内粉尘沉积的支管主导特性

粉尘在三通管中主要沉积在支管与主管交汇处,如图11中A、B和C三个区域所示,其中C区域沉积最多。从气流流动角度分析,C区域主管气流受支管气流冲击,发生紊乱,支管气流在进入主管后发生边界层分离,在C区域产生漩涡区,导致C区域沿主管方向横向气流减弱,粉尘随漩涡在该区域停留时间延长,当支管夹角和气流较大时C区域沉积量将增大。主道中A区域横向气流受支管汇流作用随支管气流流动方向偏移,同时来自主管的气流受支管气流挤压而降低流速,在A区域也将形成漩涡区,但较C区域弱,且容易被主流带离该区域。B区域粉尘沉积原因与A区域类似,为主管气流影响支管气流的结果。可以看出,粉尘的沉积主要受三通支管的主导。

不同角度三通随支管速度变化的沉积量关系如图12所示。可以看出,随支管流速增加,粉尘沉积总量均增加,但不同角度增量不同,随角度增加,沉积总量增量增加,90°三通增量最多,60°和45°其次,30°增量较微弱(如图12中误差线)。分析可知,三通管中粉尘的沉积主要受三通总管中旋涡区的影响,在90°三通管中,支管气流垂直于直管气流,支管气流与主管气流汇合后大量垂直分速度转换为湍流脉动速度,使主管湍流程度提高,随支管流速提高,这种湍流扰动作用增强,主管旋涡区扩大,粉尘在漩涡区内停留与管壁碰撞几率增加,沉积量随之增加;随角度变小,支管沿主管方向的气流分量增加,垂直方向的分量降低,对主管湍流脉动影响降低,漩涡区得到弱化,沉积总量降低,如45°和30°三通沉积量为较低值。因此,设计三通时需使三通角度()和支管速度都处于较小值,如本文研究对象取三通角度()为30°~45°,支管风速不超过主管风速(19 m/s)。

图11 粉尘在三通管内沉积效果

图12 不同角度三通管粉尘沉积量变化情况

4 结论

1) 水平直管内粉尘的沉积受风速主导,较大风速湍流强度大,边界层厚度小,有利于粉尘在湍流主体内的悬浮和边界层上产生二次悬浮,对预防粉尘沉积有益,水平直管合适风速应不低于17 m/s。

2) 水平90°弯管内粉尘的沉积具有区域差异特性,在弯头上游粉尘有序沉积占主要作用;气流在弯头处由于边界层分离产生的漩涡区使下游沉积量急剧减少;在弯头外侧,由于流动偏移对壁面的冲刷,降低了粉尘沉积几率;而在弯管内侧,由于边界层分离,同时部分粉尘随气流偏移向弯头外侧,沉积量最小。

3) 水平三通管内粉尘沉积主要由支管角度与流速主导,本文研究对象合理取值为三通角度30°~45°,支管风速不超过主管风速(19 m/s)。

REFERENCES

[1] WOOD N B. A simple method for the calculation of turbulent deposition to smooth and rough surfaces [J]. Journal of Aerosol Science, 1981, 12: 275−290.

[2] FRIEDLANDER S K. Smoke, Dust and Haze. Fundamentals of Aerosol Behavior [M]. New York: John Wiley Sons, 1977: 72−73.

[3] LIU B, Augural J K. Experimental observation of aerosol deposition in turbulent flow [J]. Aerosol Science, 1974, 5: 145−155.

[4] QIAN Chen, GOODARZ, AHMADI. Deposition of particles in a turbulent pipe flow [J]. Journal of Aerosol Science, 1997, 28(5): 789−796.

[5] ALVIN C K Lai, MIRIAM A Byrne, ANTHONY J H Goddard. Aerosol deposition in turbulent channel flow on a regular array of three-dimensional roughness elements [J]. Aerosol Science 2001, 32: 121−137.

[6] ALVIN C K Lai, MIRIAM A Byrne, ANTHONY J H Goddard. Enhanced particle loss in ventilation duct with ribbed surface [J]. Building and Environment, 2000, 35: 425−432.

[7] LAI A C K, BYME M A, GODDARD A J H. Measured deposition of aerosol particles on two-dimensional ribbed surface in a turbulent duct flow [J]. Journal of Aerosol Science, 1999, 30(9): 1201−1212.

[8] 欧阳鸿武, 程 亮, 黄立华, 等. 瓶颈中颗粒流动的堵塞行为[J]. 粉末冶金材料科学与工程, 2013, 18(1): 13−19. OUYANG Hong-wu, CHENG Liang, HUANG Li-hua, et al. Jamming behavior of granular flow in a bottleneck [J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(1): 13−19.

[9] HE C H, AHMADI G. Particle deposition with thermo phoresis in laminar and turbulent duct flows [J]. Aerosol Science and Technology, 1988, 29(6): 525−546.

[10] 刘洪涛. 气固两项流中微细颗粒沉积与扩散特性的数值研究[D]. 重庆: 重庆大学, 2010: 12−15. LIU Hong-tao. Numerical simulation of micro-particle deposition and diffusion characteristics in gas-solid two-phase flow [D]. Chongqing: Chongqing University, 2010: 12−15.

[11] 任 毅, 亢燕铭, 钟 珂. 通风管道弯头内粒子沉积的模拟[J]. 东华大学学报(自然科学版), 2008. 34(1): 112−116. REN Yi, KANG Yan-ming, ZHONG Ke. Simulation of aerosol deposition in the bends of ventilating ducts [J]. Journal of Donghua University (Natural Science), 2008, 34(1): 112−116.

[12] 朱青松. 矩形风管系统中颗粒物料沉降速度的实验研究[D]. 长沙: 湖南大学, 2007: 45−48. ZHU Qing-song. Experimental study on deposition velocity of particles in rectangular ventilation ducts [D]. Changsha: Hunan University, 2007: 45−48.

[13] 胡大山. 粉尘在通风除尘管道内沉降行为的研究[D]. 武汉: 武汉科技大学, 2008: 38−42. HU Da-shan. The proceedings for the sedimentation of dust in ventiduct [D]. Wuhan: Wuhan Science & Technology University, 2008: 38−42.

[14] SUN Ke, LU Lin. Particle flow behavior of distribution and deposition throughout 90° bends: Analysis of influencing factors [J]. Journal of Aerosol Science, 2013, 65: 26−41.

[15] BARTH T, REICHE M, BANOWSKI M, et al. Experimental investigation of multilayer particle deposition and resuspension between periodic steps inturbulent flows [J]. Journal of Aerosol Science, 2013, 64: 111−124.

(编辑 高海燕)

Deposition characteristic of high concentration dust in ventilation conveyer process

LI Xiao-chuan1, CHEN Ming-jun2, LIU Qi3, WANG Qi-li1, LUO Hui-qing1, CHAI Wei-hao1

(1. School of Chemical Engineering and Technology, China University of Mining and Technology,Xuzhou 221116, China; 2. Shanxi Tiandi Coal Machine Equipment Co., Ltd., Taiyuan 030006, China; 3. School of Electric Power Engineering, China University of Mining and Technology, Xuzhou 221116, China)

Dust deposition, which blocks the pipeline in sometimes, is a very common phenomenon in ventilation conveyer process. The deposition characteristic of high concentration dust in ventilation conveyer process was discussed and studied in the present paper. The primary conclusions are as follows: In horizontal straight pipe the dust deposition are leading by airflow velocity. The greater airflow velocity the greater turbulence intensity and the thinner boundary layer thickness are. It contributes to the dust suspension in the external flow area and the secondary suspension of dust in the boundary layer. It has the regional characteristics of the dust deposition in 90° bend. The orderly deposition of dust is the mainly action in upstream of bent. In downstream of bent, the deposition mass reduces sharply because of the whirlpool zone generated due to airflow boundary layer separation. In the outside of bent, the deposition ratio reduces relatively because of the airflow skewing which intensifies the airflow washing the wall of pipeline. However, in the inner side of bent, the deposition mass is the least because of the airflow boundary layer separation and the dust particles skewing along with the airflow. In thebend, the dust deposition is influenced by the branch pipe angle and the airflow velocity. The suitable parameters of high concentration dust in ventilation conveyer are as follows: the airflow velocity of horizontal straight pipe and 90° bend pipe should be not lower than 17 m/s; and the angle ofbend pipe should be 30°~45°, and the airflow velocity of branch pipe should be not exceeding main pipeline.

ventilation conveyer process; dust deposition; horizontal straight pipe; 90° bend pipe;bend pipe

TF09, X513

A

1673-0224(2015)3-470-08

国家自然科学基金资助项目(51404252),国家级大学生创新训练计划项目(201410290028),国家重点基础研究发展规划(2012CB214900)

2014-6-30;

2014-9-17

李小川, 讲师, 博士。电话:0516-83995268;E-mail: xiaochuanli2008@163.com