马鞍型双叶轴式万向联轴器的结构设计

葛卫国,赵英杰,廖京川

GE Wei-guo, ZHAO Ying-jie, LIAO Jing-chuan

(重庆三峡学院 机械工程学院,重庆 404100)

0 引言

在轧钢生产中,万向联轴器是轧制设备的关键传动部件,它的作用是将主电机的功率经齿轮箱一分为二(二辊轧机)或一分为三(三辊轧机)地传递给上下位置随时变化的轧辊。由于受空间的限制,万向轴的直径通常要比轧辊直径小5mm~15mm,这使得万向轴成为主传动装置中强度最薄弱的部件。目前,冶金机械传动中广泛使用的是十字轴式万向联轴器,该联轴器在实际生产中经常出现十字轴的折断、叉架的变形和断裂等事故,这些事故的发生均与万向联轴器的结构设计及制造工艺有直接关系,尤其是高速重载或粗轧机主传动中使用的万向联轴器,发生此类断裂事故较为频繁,对生产影响较大。针对这种情况,设计了一种新型结构的马鞍型双叶轴式万向联轴器。

1 马鞍型双叶轴式万向联轴器结构设计

1.1 新型联轴器基本结构

由于万向轴的直径要比轧辊直径小5mm~15mm,为了提高万向轴的承载能力,无法加大万向轴的直径,只有在有限的空间内,合理增大各部件的强度。

马鞍型双叶轴式联轴器的结构设计就是根据万向联轴器的受力特点,改变联轴器中间受力元件的受力状态,突破传统万向联轴器结构,将分体式的叉头结构设计成整体外壳,把整体式的十字轴结构设计成两个双叶轴,满足倾角用的间隙留在两个双叶轴轴向之间。从而,合理地利用了有限的空间,提高了各部件的强度,增大万向轴的承载能力。

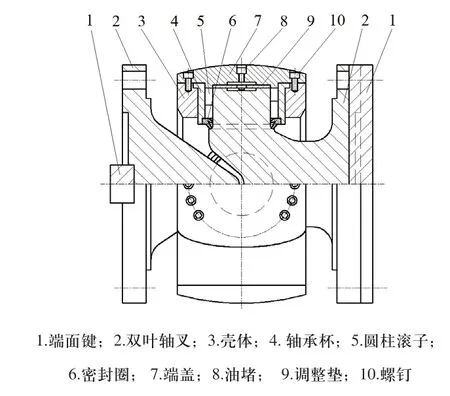

如图1所示,新型联轴器结构主要由端面键,双叶轴叉,壳体,轴承杯,圆柱滚子,密封圈,端盖,油堵,调整垫,螺钉组成。其中,双叶轴十字包总成为2个相对且90°交叉安装的双叶轴叉和壳体,壳体为空心的圆腰鼓状,其中心两个鼓面上对应地开有安装通孔,便于两个双叶轴叉相对地从两边伸入到鼓形体的空腔中安装。装配时先将2个双叶轴叉的4个轴头分别插入壳体的轴承孔内,同时将圆柱滚子、密封圈装于轴承杯内,然后将装配好的轴承组件从壳体的外侧装入轴承孔内,选配合适的调整垫装入端盖内,最后把端盖用螺钉紧固,结构如图2所示。

图1 马鞍型双叶轴式万向联轴器装配图

图2 马鞍型双叶轴式万向联轴器结构图

材料选材上,双叶轴采用20CrMnTi或20CrMn,并进行渗碳淬火处理,轴头表面硬度为HRC58-62,渗碳深度为1mm~1.5mm,心部硬度HRC40-45。壳体采用35CrMo或42CrMo,调质处理硬度HB241-287。

1.2 壳体与双叶轴叉结构设计

图3 壳体

图4 双叶轴叉

如图3所示,鼓形体的圆周壁上径向均布着4个轴承孔,轴承孔两两相对且轴线垂直相交;轴承孔内设有轴承杯,与图4所示双叶轴叉的轴头形成活动连接;双叶轴叉呈马鞍形,下部基座为法兰盘半联轴节,上部为两个同轴的沿反方向向外伸出的轴头;安装时,两个双叶轴叉相对地从安装通孔内伸入,轴头套入各自对应的轴承杯中,呈十字交叉状态在壳体内组装;双叶轴叉的轴肩处设有密封圈,作为防尘保护。

1.3 轴承杯与圆柱滚子结构设计

图5 轴承杯

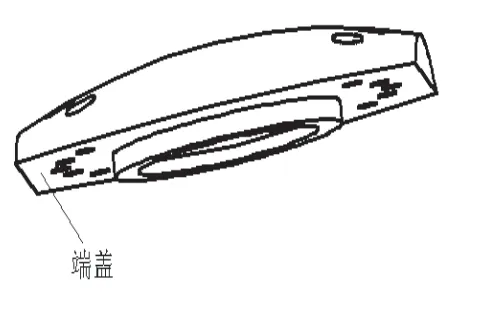

图6 端盖

如图5所示,轴承杯内圆柱表面上分布有若干个圆柱滚子,圆柱滚子包络在双叶轴叉的轴头的圆柱表面上。圆柱滚子之间留有间隙为(0.25~2d/5)mm,其中d为圆柱滚子的直径。

1.4 端盖与调整垫结构设计

如图6所示,壳体轴承孔的外端设有端盖,端盖由若干个螺钉固定在壳体上。端盖的平面与壳体的平面应紧密配合,与轴承杯的端面与端盖的平面之间留有0.1mm~0.2mm的间隙,与双叶轴叉的端面处留有0.1mm~0.15mm的间隙。端盖的凹平面与双叶轴叉轴头的端面之间还设有调整垫,调整垫按照端盖、双叶轴叉及壳体的有关实测尺寸进行选配,按实测尺寸选配,以限制双叶轴叉轴头的轴向窜动。保证双叶轴叉轴头的轴向游隙为0.1mm~0.15mm,使联轴器装配后,其轴承关节运转灵活,又无轴向窜动,调整垫采用铜或球墨铸铁材料制作。

1.5 油堵结构设计

端盖上设有油堵,拧掉油堵可向轴承内注入润滑油,注入的润滑油可贮存在双叶轴叉轴头端面上的凹槽内,通过双叶轴叉端面上的油槽进入轴承内。双叶轴叉的法兰盘半联轴节上设有加强固定用的端面键。

1.6 双联轴器的结构

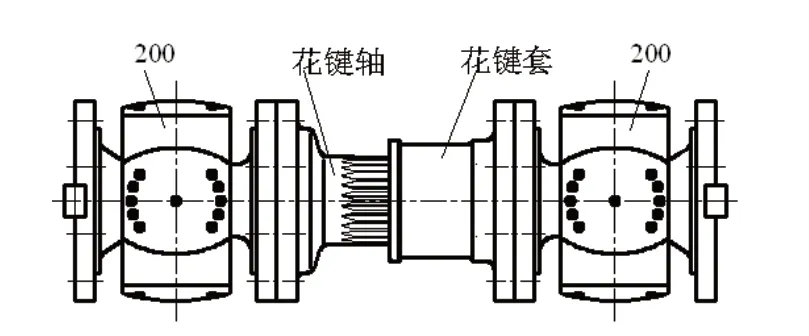

如图7所示,还可将两个单联轴器串联而成为双联轴器,使得主、从动轴等速回转,两个单联轴器由花键轴和花键套连接,以满足不同轴端距安装和拆卸带的需要。

图7 双联轴器结构图

2 新型联轴器转矩校核

万向联轴器的计算转矩为:

交变载荷时: Tc≤Tf (N·m)。

式中,Tn为万向联轴器的公称转矩,N·m;

Tf为万向联轴器的疲劳转矩,N·m;

T为万向联轴器的理论转矩,N·m;

Kn为万向联轴器的转速修正系数;

Kh为万向联轴器的轴承寿命系数;

K为万向联轴器的两轴线折角系数;

Ka为载荷修正系数。载荷均匀,工作平稳时,Ka=1.0;载荷不均匀,中等冲击时,Ka=1.1~1.3;较大冲击载荷和频繁正反转时,Ka=1.3~1.5,特大冲击载荷和频繁正反转时Ka>1.5。

对新型联轴器进行有限元分析,与同规格的十字轴式万向联轴器相比,马鞍型双叶轴式万向联轴器可提高承载扭矩20%~30%,增大倾角5°~8°。

3 结论

马鞍型双叶轴式万向联轴器保留了十字轴式万向联轴器的滚动轴承结构,将十字轴分为两个十字交叉的双叶轴,四个叉架合成一个整体。这样,就可以在有限的空间内加大轴承的尺寸,即增大双叶轴的轴径和轴承孔的孔径,提高了轴承部位的强度,同时,整体外壳相对四个叉架的承载能力也有相应提高。从而,增大了万向轴的传递扭矩,提高了寿命,减少了事故的发生,提高工作效率,降低生产成本。

[1] 机械设计手册编委会编.机械设计手册(单行本)联轴器、离合器与制动器[M].北京:机械工业出版社,2007.

[2] 阮忠唐.联轴器、离合器设计与选用指南[M].北京:化学工业出版社,2006.

[3] 周明德,常德功.标准联轴器手册[M].沈阳:辽宁科学技术出版社,1995.

[4] 徐灏.疲劳强度设计[M].北京:机械工业出版社,1981.

[5] 黄庆学.轧钢机械设计[M].北京:冶金工业出版社,2007.

[6] 余铭.我国工业万向轴的现状与发展途径[J].现代零部件,2004,Z2.

[7] 刘京华.轧机用万向联轴器结构的发展与应用[J].首钢科技,1991,06.

[8] 何新生.对十字轴式万向联轴器强度分析及改进设计的探讨[J].现代经济信息,2009,12.

[9] 钱安.十字轴万向联轴器联接螺栓疲劳强度分析与计算[J].华东船舶工业学院学报,1995,09.