水平三向撞击流反应(混合)器内湍流数值模拟研究

张建伟, 程 龙, 冯 颖, 刘思源

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

水平三向撞击流反应(混合)器内湍流数值模拟研究

张建伟, 程 龙, 冯 颖, 刘思源

(沈阳化工大学 能源与动力工程学院, 辽宁 沈阳 110142)

采用CFD软件FLUENT,对新型的水平三向撞击流反应(混合)器内部流场进行数值模拟研究.以4种工况作为研究对象,将模拟结果与PDA实验测试结果进行比较,具有良好的一致性.结果表明:水平三向撞击流的水平中心面湍流强度分布呈“单峰”分布,峰值位置即为湍流最为剧烈位置,即撞击中心处.水平三向撞击流反应器中,撞击中心区湍动能分布形状呈“正三角型”分布,三角形内部呈“靶式”分布,形状较为规则.湍流耗散率分布与湍动能在反应器内的分布规律非常相似,湍流动能分布较大的区域,湍流耗散率分布亦较大,反之亦然.

水平三向撞击流; 数值模拟; 湍流强度; 湍动能; 湍流耗散率

撞击流是一种较为新颖的技术方法,最早由Elperin[1]提出,其基本思想是两股或多股均相或非均相流体相向运动撞击,产生一个高湍流区.自20世纪60年代以来,国内众多学者系统地研究了撞击流对称布局的情况.屠功毅、李伟峰[2]等采用大涡模拟对平面撞击流的偏斜震荡进行了有效预报,并通过实验进行验证,验证了模拟的可靠性.许鸿鹏、赵海波等[3]对平面气固撞击流进行数值模拟,通过分析射流轴线上不同位置的压力和速度的瞬时值与平均值,讨论了不同条件对周期性震荡的影响.Song Hongyun、Yoon Hyun Gi[4]研究了雷诺数为11 000、L/D在不同范围时,稳定冲击射流与不稳定冲击射流的无因次变量变化情况.国内研究侧重于反应机理的探讨,而国外倾向于试验装置的研究及实际应用,国内外对于水平三向撞击流的研究近乎空白.

本文以水平三向撞击流反应(混合)器为研究对象,以水为介质,研究三股单相撞击流的流场结构,包括湍流强度、湍动能、湍流耗散率.湍流性能的研究是混合及传热性能研究的基础,三向撞击流不同于两向对置撞击流的规律,该研究描述了水平三向撞击流的基本特征.其不仅对撞击流装置的研发具有一定的理论与实践意义,同时也是对撞击流理论的完善.

1 撞击流反应器实验装置

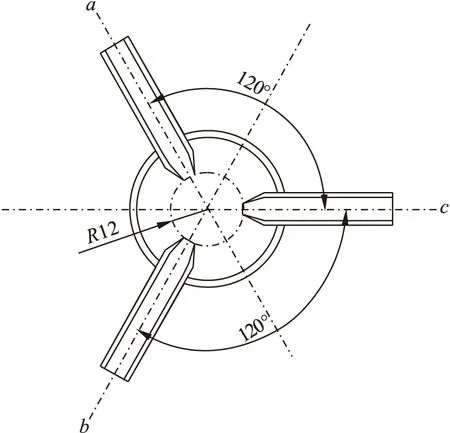

实验装置如图1所示,来自储水罐的水经由水泵、流量计进入喷嘴,在彼此相距3dN(喷嘴直径)的三喷嘴之间碰撞.根据圆射流速度衰减规律,实验采用丹麦DANTEC公司生产的相位激光多普勒三维粒子动态分析仪(3-Dimensional Particle Dynamics Analyzer,简称3D-PDA)进行测量工作.

图1中标号8所示为水平三向撞击流反应(混合)器,其总体结构及喷嘴结构如图2所示.图2(a)为撞击流反应器结构简图,图2(b)为喷嘴布局图.

1 氩离子激光器 2 信号接收器 3 信号处理器 4 激光分离器 5 激光发射探头 6 坐标移动系统 7 计算机 8 水平三向撞击流混合器及其物料循环装置

(a) 撞击流反应器结构

(b) 喷嘴布局

喷嘴间距L=3dN=24 mm,对于三向流而言,喷嘴间距选取当量距离,即与反应器中心点的距离保持相同.研究共进行了4组工况的模拟和试验,进口流速分别为1 m/s、2 m/s、3 m/s、4 m/s.

2 计算模型及边界条件

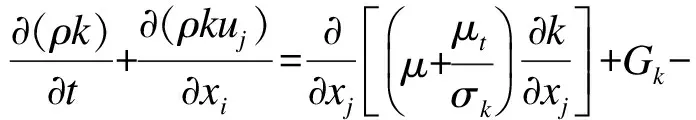

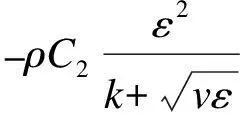

数值模拟采用 CFD 软件 Fluent 6.3.26,采用混合网格对撞击流流场进行数值模拟,所建模型为3D模型,采用基于压力的隐式求解器,运用SIMPLEC算法解决压力速度耦合关系,为提高模拟精度,采用2阶迎风格式进行计算.进口边界条件类型定义为VELOCITY_INLET,即喷嘴出口处;出口边界类型定义为OUTFLOW;其他默认为固壁,模拟介质为20 ℃的水.因撞击流实验为圆射流,且在实验中观察到流场有较大尺度的涡结构,故增加了和旋转曲率有关的内容,所以,湍流模型选用Realizablek-ε 模型.在Realizablek-ε模型中,关于k和ε的输运方程如下:

(1)

(2)

式中,μt与Cμ按下式计算:

k为湍动能,ε为耗散率,Gk是由平均速度梯度引起的湍动能k的产生项,C1和C2是经验常数.

3 结果与讨论

3.1 水平三向撞击流射流轴线湍流强度分布

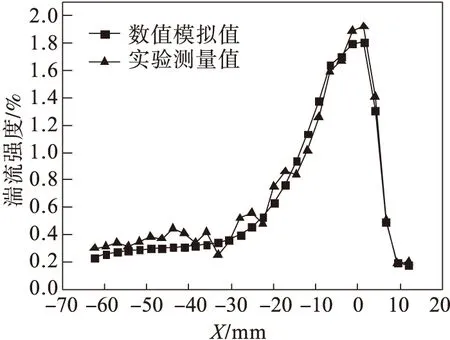

图3为v=4 m/s时,水平三向撞击流湍流强度沿射流轴线的分布图.图3中湍流强度值为脉动速度的均方根相对于平均速度的比值,湍流强度又称湍强.由图3中可以看出:喷嘴出口处湍流强度较小,因为此处湍流还没有充分发展[5].进口流速v分别为1、2、3、4 m/s时,湍流强度分别为5.20 %、9.52 %、1.43 %、1.8 %.随着轴向距离的增大,湍流强度迅速增大到最大值,约为1.8 %.之后随着射流速度的衰减,湍流强度逐渐衰减[6-7].整体上,水平三向撞击流的射流轴线上湍流强度分布呈“单峰”分布.峰值位置为湍流最为剧烈位置,即撞击中心处.对比实验值与模拟值,两者相对误差约为8.72 %.由于实验中射流的不稳定性,进口流速无法精确保证,因此,在个别点速度波动稍异于理论值,从而导致湍流强度实验值有异于模拟值,但是总体上两者具有良好的一致性.

图3 湍流强度沿X轴分布

3.2 湍动能分布

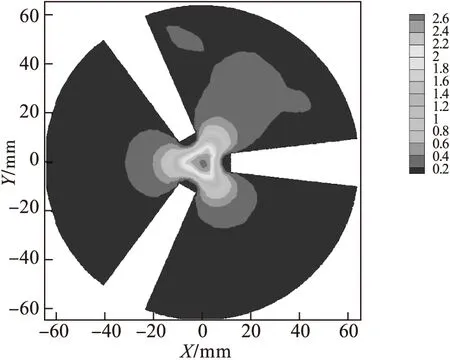

湍动能(Kinetic energy)是湍流模型中最常见的物理量(k),湍动能是湍流速度涨落方差与流体质量乘积的1/2.有分量湍流动能和湍流总动能之分.湍流总动能随时间的变化体现湍流动能的净收支,是衡量湍流发展或衰退的指标.湍流扩散方差与分量湍流能量呈正比,是衡量湍流混合能力的重要指标.湍动能主要来源于时均流,通过雷诺切应力做功给湍流提供能量[8].选取射流轴线所在水平中心面为研究对象,因4种流速图像湍动能分布均相同,特选取v=4 m/s水平截面湍动能分布云图作为研究对象,其湍动能分布如图4所示.

图4 中心截面湍动能分布云图

由图4可以看出:湍流动能较高的区域主要集中在撞击驻点附近区域,撞击中心区域的湍动能最大,可见撞击中心区湍动最为剧烈.原因是三股流体于此处剧烈撞击,而后产生回流.撞击中心区湍动能分布形状呈“正三角型”,三角形内部呈“靶式”分布,形状较为规则,其余各处湍流动能数值均较小.本研究湍流动能分布结果与实验研究所得结果一致.总之,在撞击区域驻点附近的湍流动能较高,即只有该区域湍流脉动较强.

3.3 湍流耗散率分布

反应器内湍流耗散率ε是指单位质量液体消耗的功率,其大小和分布是反应器内湍流结构的关键参数,它直接影响微观混合效率、反应产物分布和多相体系的介观特性(如气-液分散体系的气泡大小及其分布、液-液分散体系的液滴大小及其分布)[9],因此,研究ε的大小及其分布规律对撞击流反应器的优化及放大具有重要意义.

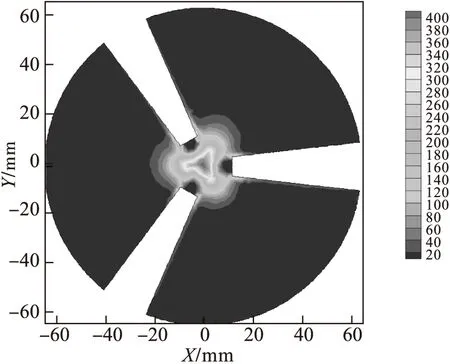

因4种流速图像湍流耗散率分布均相同,特选取v=4 m/s水平截面湍流耗散率分布作为对象进行研究说明.图5为v=4 m/s时水平三向撞击流中心截面湍流耗散率分布云图.由图5中可以看出:湍流耗散率最大的区域位于撞击中心处,三股流体通过湍流耗散在撞击区域内,迅速进行微观尺度的混合,进而达到宏观混合.由图5可知:在喷嘴出口处到距其1/4dN区域内,该区域湍流耗散较弱.对比图4湍动能分布云图和图5湍流耗散率分布云图,可知湍流耗散率分布与湍动能的分布有十分相似的规律,湍动能较大的区域湍动能耗散率亦较大,两者的最大值都位于撞击中心处,反之亦然[10].

图5 中心截面湍流耗散率分布云图

一般情况下,湍流脉动量的瞬时速度梯度总比平均速度梯度大得多,因而,湍动能的耗散要比平均流的黏性耗散大得多[11].反应器内平均湍流动能耗散率可以由(3)式求得.

ε=PρV

(3)

式中,ε为平均湍流动能耗散率;P为泵输入功率;V是喷嘴内流体体积;ρ为液体密度[12].

4 结 论

(1) 水平中心面处,水平三向撞击流的湍流强度呈“单峰”分布,峰值位置即为湍流最为剧烈位置,即撞击中心处.

(2) 水平中心面处,水平三向撞击流反应器中,撞击中心区湍动能分布形状呈“正三角型”分布,三角形内部呈“靶式”分布,形状较为规则.

(3) 水平中心面处,水平三向撞击流反应器中,湍流耗散率分布与湍动能在反应器内的分布规律非常相似,湍流动能分布较大的区域,湍流耗散率分布亦较大,反之亦然.

[1] Elperin I T.Heat and Mass Transfer in Opposing Currents[J].J Engng Physics,1961(6):62-68.

[2] 屠功毅,李伟锋,黄国峰,等.平面撞击流偏斜振荡的实验研究与大涡模拟[J].物理学报,2013,62(8):084704-1-084704-7.

[3] 许宏鹏,赵海波,郑楚光.平面气固撞击流周期振荡的模拟分析[J].化工学报,2013,64(6):1907-1915.

[4] Song Hongyun,Yoon Hyun Gi.Large Eddy Simulation of Flow Chara-ctercstics in an Unconfined Solt Impinging Jet with Various Nozzle-to-plate Distances[J].Journal of Mechanical science and Technology,2011,25(3):721-729.

[5] 许建良,李伟锋,曹显奎,等.不对称撞击流的实验研究与数值模拟[J],化工学报,2006,57(2):288-291.

[6] 李伟锋,孙志刚,刘海峰,等.小间距两喷嘴对置撞击流流场的数值模拟与实验研究[J].化工学报,2007,58(6):1385-1390.

[7] 刘海峰,刘辉,龚欣,等.大喷嘴间距对置撞击流径向速度分布[J].华东理工大学学报,2000,26(2):168-171.

[8] 窦国仁.紊流力学(上册)[M].北京:人民教育出版社,1981:35-36.

[9] 刘心洪,刘燕军,刘英莉,等.搅拌槽内湍流动能耗散率的估算进展[J].化工进展,2012(S2):27-30.

[10]伍沅.撞击流性质及其应用[J].化工进展,2001,20(11):8-13.

[11]褚良银,陈文梅,李晓钟,等.水力旋流器能耗机制与节能原理研究Ⅳ.湍动能分布与湍动能耗散率[J].化工机械,1998,25(5):254-258.

[12]李玮峰,孙志刚,刘海峰,等.两喷嘴对置撞击流径向射流流动特征[J],化工学报, 2009,60(10):2457-2458.

Numerical Simulation of Flow in Three-jet Impinging Streams Reactor

ZHANG Jian-wei, CHENG Long, FENG Ying, LIU Si-yuan

(Shenyang University of Chemical Technology, Shenyan 110142, China)

The CFD software FLUENT was used to make numerical simulation for the internal flow fields of a new type of three-jet impinging stream reactor.This study included four different operating conditions,and the results of simulation were compared with experimental results and had good consistency.The results showed that the distribution of three-jet impinging stream turbulent intensity was the unimodal distribution,and the peak was the most violent turbulent position,namely the impact center.The turbulent kinetic energy of the impact center zone in three-jet impinging stream reactor showed a “regular triangle” type distribution,and distribution inside of the triangle was an inerratic “Target Type” shape.In the three-jet impinging stream reactor,the distribution of turbulent dissipation rate was quite similar with the distribution of turbulent kinetic energy.In the larger distribution area of the turbulent kinetic energy,the distribution of turbulent dissipation rate was also larger,and vice versa.

three-jet impinging stream; numerical simulation; turbulent intensity; tubulent energy; turbulent dissipation rate

2014-06-03

国家自然科学基金项目(21476141);辽宁省自然科学基金(20102179,201202174);辽宁省教育厅2009年度高等学校科研项目计划(2009S079);辽宁省百千万人才工程人选项目(2009921092)

张建伟(1964-),男(满族),辽宁义县人,教授,博士,主要从事新型高效节能过程装备的开发研究.

2095-2198(2015)03-0263-05

10.3969/j.issn.2095-2198.2015.03.015

TQ 052

A