某厂利用铜镉渣提取精镉的工艺设计

蒋国林

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

铜镉渣为湿法炼锌净化工序的产物[1],具有浸出毒性的危险废物,国家严格控制其排放。为适应环保要求并提高经济效益,锌冶炼厂均需配套建设镉回收系统,生产精镉。但由于原料成分差异,上游锌冶炼工艺流程不同,导致镉回收的工艺差别很大。部分生产工艺存在能耗高,金属收率低,生产环境恶劣等情况。

本文介绍的利用铜镉渣提取精镉的工艺设计,是为某厂200 kt/a铅锌冶炼工程提供的技术服务[2]。在此工艺设计中,运用国家科技支撑计划开发的铜镉渣清洁生产高效回收技术,对工艺路线、产品方案、设备选择等作了配套考虑,特别是在选择性浸出和精镉制取等方面对大型锌厂配套建设的镉回收车间设计作了新的改进。

1 流程的确定

1.1 基本原理

铜镉渣浸出过程属于热力学范畴,各种金属离子在水溶液中稳定性与溶液中金属离子的电位、pH值、离子活度、温度和压力等有关。根据电位-pH图分析浸出过程的热力学条件,浸出过程是由锌、铜、镉等固体物质与稀硫酸溶液所组成的多相反应,化学反应在两相的界面上进行,在固体表面上便形成一层薄的饱和溶液层(扩散层),固体物料被饱和溶液层所包围,溶解出的离子经此层向外扩散[3]。浸出过程的步骤可以理解为:硫酸吸附在固体表面上;固体与硫酸进行反应,生成硫酸盐并进入溶液;固体表面溶液的硫酸盐浓度不断增加;饱和溶液中的硫酸盐向溶液外部扩散,以及溶液中的硫酸向饱和溶液扩散,使原料的溶解反应继续进行。

1.2 流程选择

铜镉渣提取精镉通常采用的方法:浸出-粗镉-精炼-精镉。根据浸出剂的不同,浸出分为酸浸法[4]、氨浸法[5]、微生物浸矿法[6]等技术方法。

氨浸法采用氨水及碳酸铵为浸出剂,浸出过程中锌、铜、镉等与氨形成稳定的氨配离子进入溶液,而钙、镁氧化物等杂质基本不溶解。少量的铁和锰也可以低价氨配离子形态进入溶液。也有直接采用氯化氨来作为浸出剂,可以提高浸出速度和锌、铜的浸出率。氨浸法和微生物浸矿法难以与现有铜镉渣处理系统衔接[7,8]。

酸浸法又分为常压酸浸和加压酸浸。酸浸法是将废渣中锌及其它一些金属离子与硫酸反应,进入浸出液中,控制浸出过程的条件,从而将大部分锌及低价态的铁、锰杂质残留在浸出液中,而大量的金属杂质如高价态的铁、锰及钙、镁等杂质留在浸出废渣中排掉。然后对浸出液进行净化除杂可得到较纯净的含镉溶液。酸浸法的缺点是工艺流程长而复杂[9],高温高酸浸出劳动条件较差,不易操作。必须用大量的硫酸来浸取,以及要中和废渣中所夹带的碱性杂质。因此常导致硫酸的消耗较高,成本增大,而且易腐蚀设备。镁、铁、锰等杂质也会大量进入溶液中,对后续的除杂净化工作带来麻烦。而且,常压酸浸出法各种沉铁工艺难于控制,产出的铁渣铁品位低,且铁渣量大,低铁渣难于处理,其中的有价金属难于回收。酸浸出法因浸出率高、浸出速度快、原理简单,可综合回收多种有价金属,仍为目前最主要的工业生产方法[8]。

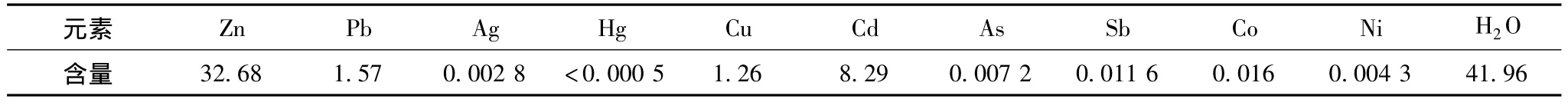

由于本流程是为某大型铅锌冶炼厂配套,采用常压酸浸法制取粗镉。为了充分回收原料中的有价金属,并预留考虑将来原料来源的复杂性,前端的湿法流程可适当拉长,分离提取镉、铜、钴、铟、银等,尽可能产出附加值高的产品,以提高经济效。铜镉渣主要成分见表1。

表1 铜镉渣主要成分表%

精镉的工业化生产方法有电积法和蒸馏法[10]。电积法技术成熟,安全可靠,但存在电解效率低,电耗大,周期长,电解沉积物不稳定等缺陷,由于流程长,占地面积大,设备投资高,成本高,目前新建厂基本不采用电积法制镉。

由于粗镉中常见的杂质锑、铜、砷、铅、铊、锌、锡和铁,这些元素的蒸汽压都比镉低、难于挥发,塔式蒸馏利用镉与其它杂质的沸点差异,通过镉气化挥发提纯镉。通过控制精馏塔塔体组合中不同功能段的温度使高沸点金属在由蒸发盘、回流盘组成的塔体组合中不断蒸发回流冷凝,最后由塔体下延部排出,而绝大部分低沸点金属(镉)在塔体组合内蒸发形成蒸气由塔体顶盘排出[11],而后进入冷凝器冷凝成以低沸点金属为主成分的合金液体(精镉液),铸锭为精镉。

粗镉塔式蒸馏技术已发展完善,工艺简单,设备占地面积小,热效率高,可实现连续生产。控制一定工艺参数,可直接产出精镉,铅、锌及其它高沸点杂质金属含量符合要求。本设计精镉生产采用电热特殊钢塔式蒸馏工艺。

2 工艺流程

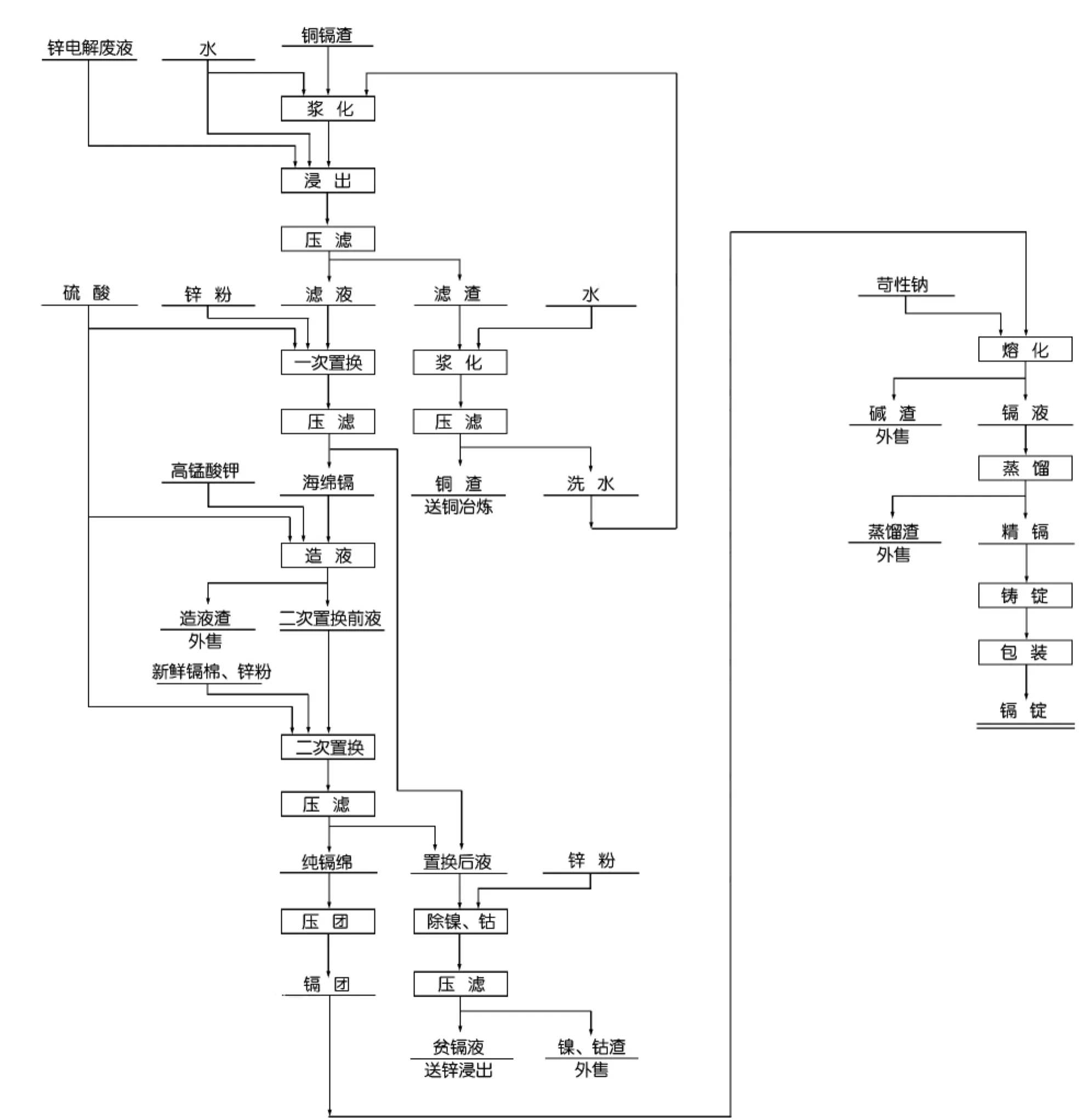

设计采用的铜镉渣制取精镉工艺流程包括硫酸浸出,锌粉一次置换,造液,锌粉二次置换,压团,粗炼,精炼等工序,其工艺流程如图1所示。

2.1 浸出、一次置换、造液、二次置换

净化车间送来的铜镉渣先通过加水浆化,根据原料锌含量的变化,也可加入稀酸,洗去部分的锌。浆化后的矿浆经泵泵入铜镉渣浸出槽,加入废电解液进行浸出。浸出液固比6∶1,浸出温度70~90℃,浸出时间4~6 h,始酸25~30 g/L,终点pH值5.2。铜镉渣浸出液经压滤机压滤,滤渣进浸出滤渣浆化槽水洗浆化后压滤,滤渣即铜渣送铜冶炼;滤渣压滤滤液储存后返锌净化。

浸出滤液存储在浸出液贮槽,待溶液温度在60℃以下时,再泵送到一次置换槽进行一次置换。一次置换加入1.2倍锌粉,锌粉粒度为0.149~0.125 mm,酸度0.3~0.5 g/L,置换时间60~90 min。置换采用机械搅拌,置换后液含镉0.1~0.2 g/L。置换后液经压滤后存储于置换后液贮槽;滤渣堆存7~15 d后,在潮湿的空气中自然氧化,再送至造液槽中加入硫酸造液。造液温度85~90℃,造液始酸400~500 g/L,造液终了pH值5.2~5.4。操作周期5~6 h,造液后液含镉200~500 g/L。造液后液压滤去除造液渣,再与新鲜镉棉、锌粉在二次置换槽进行二次置换,二次置换始酸pH=4,加锌粉,搅拌15~20 min后,调溶液到中性pH值,再次加入锌粉,搅拌20~30 min。镉二次置换后液经二次置换压滤机后得到纯镉绵。二次置换压滤机滤液也存储于置换后液贮槽,待存储一定的量后送除镍钴槽除镍钴,所得贫镉液送锌浸出。

2.2 火法精炼

海绵镉用压团机压团,团饼直径Φ150。压团后的镉团,用氢氧化钠作复盖剂,经粗镉电炉熔化,加入还原剂和氢氧化钠,镉团中含的锌与苛性钠生成碱渣,产出粗镉。粗镉可铸成粗镉锭或者直接从粗镉电炉连续流进精馏塔。精馏炉,由粗镉熔化炉、蒸发炉体、精馏塔体、出料管、冷凝器、精镉铸锭池等组成。镉在精馏塔内加热蒸发和冷凝回流交替进行,纯镉蒸汽以镉气态形式上升至炉顶经冷却成液态,冷却到一定温度流入精镉锅,定期铸成镉锭。高沸点金属经回流富集逐步下流,进入渣锅,定期排出。精馏炉采用自动进料、自动出料,电阻式加热,PID调节仪自动控温。

熔化炉入塔原料含镉60%~65%左右。燃烧室温度1 120℃,下延部熔析温度450℃。冷凝器精镉含镉95% ~98%,含铅0.000 1% ~0.000 6%,含锌2%~3%。精镉蒸馏过程中,蒸馏温度需严格控制,不得高于440℃,避免因蒸馏温度过高将其它杂质蒸馏,造成蒸馏镉所含杂质高,后序浇铸的精镉除杂困难。还需控制好冷凝器和密封圈冷却回水温度,回水温度不宜过高,密封圈温度应高于冷凝器温度,便于最后蒸馏完毕清锅,回水温度以35~70℃为宜。蒸馏时间过长,过终点,其它杂质被蒸馏,影响蒸馏镉的品位,造成精镉除杂困难。蒸馏温度在短时间内急剧上升为蒸馏过程的终点

图1 铜镉渣提取精镉的工艺流程

2.3 问题与讨论

2.3.1 浸出过程的控制

由于酸浸处理过程,单质铜与稀硫酸不易发生反应(铜的电极电位在氢的电极电位之上),金属锌、镉较易与稀硫酸反应生成硫酸盐。为将铜留在渣中,并尽可能地浸出镉、锌,可通过控制浸出pH值,分离铜等杂质。根据试验情况,本设计通过仪表控制浸出过程的酸加入量,控制浸出终点pH值5.2,浸出渣含锌7%,铜25%。实现对铜镉渣进行选择性浸出。

2.3.2 浸出渣浆化洗涤

为尽可能控制镉的分散,回收水溶锌,提高锌回收率及铜渣中铜品位。设计增加了对浸出渣浆化洗涤工序。根据试验报道,酸性条件下可大量溶解锌,是否采用加酸浆化洗锌可待进一步的试验,确定洗涤pH值。

2.3.3 海绵镉选择性富集

由于一次置换前液含锌高但含镉低,锌镉比为(4~5)∶1,故一次置换所得到的海绵镉不仅含锌高,镉品位较低,且还有部分其它杂质,不能满足后续工序的需要。

根据报道,当置换前液锌含量在30~40 g/L时,一次置换海绵镉产品含镉可达85%以上。可在生产中采用分段置换的工艺。首先置换一次置换前液中85%的镉,液固分离后再置换剩余的镉。第一段置换的镉可直接送熔炼,第二段置换的镉再送造液或返回浸出。

3 主要技术经济指标及设备选型

3.1 主要技术经济指标

本项目建设投资总额约为700万元(包括土建部分及流动资金),设计精镉(Cd 99.99%)生产能力800 t/a,处理铜镉渣10 000 t/a。建成达产后年平均可实现利润总额550万元/a,经济效益明显。

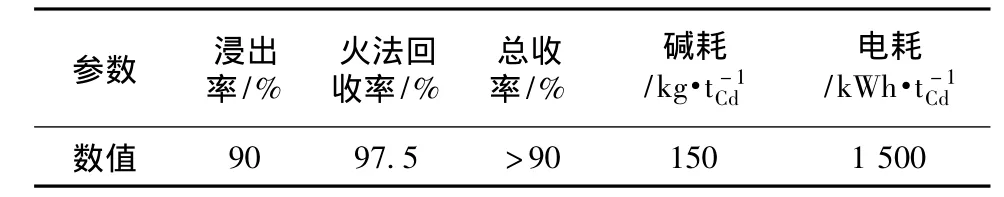

其主要技术经济指标见表2。

表2 主要技经指标表

3.2 主要处理设备

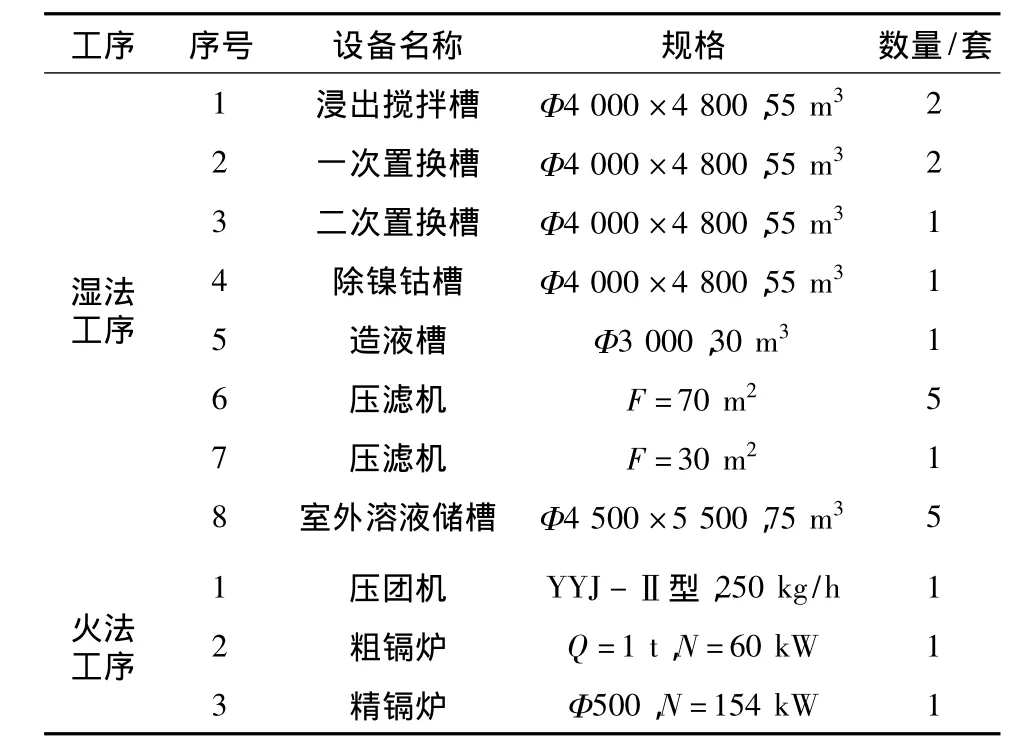

设计所选用的主要处理设备见表3。

表3 主要处理设备

4 污染控制

镉具有很强的污染性和毒性,提镉生产不仅需注意镉对外界和周围环境造成的污染,也须重视镉在锌冶炼厂区域内的污染,以及镉生产车间内操作环境。

4.1 废气

在铜镉渣湿法提取的生产过程中,各反应槽内的溶液保持有一定的温度,反应过程中散发出酸雾、水蒸汽和粉尘等有害物质。特别是锌粉置换过程会产生砷蒸汽,对操作工人健康是很大的威胁。

火法工序中在对海绵镉进行熔化铸锭时,为了防止镉的氧化和挥发,在熔融镉的表面上虽然有碱液覆盖,但难免逸出镉蒸汽,造成车间内的低空污染。

该设计在浸出槽、置换槽上设置排气筒;在熔铸炉出镉口设置集烟罩;使用大风量排烟风机,将湿法废气排气管与火法烟气收集管相连,废气统一由熔铸炉喷淋式水膜脱硫除尘器处理。由于熔铸炉烟尘带碱粒,与湿法系统共用除尘系统,可降低碱耗。

系统处理风量为75 000 m3/h,进入废气处理系统的烟尘浓度为800 mg/m3,酸雾浓度600 mg/m3。水膜脱硫除尘器处理效率为98%,处理后废气中粉尘浓度约为1.2 mg/m3,可实现达标排放。

4.2 废水

含镉污水外排将导致严重的污染事故。该设计在全车间外围设置250 mm高的围堰,将车间内的污水与外界隔离。车间的污水经自流收集、混合后返回浸出,洗水、贫镉液、车间污水均在系统内循环,不外排。多次循环后的高浓度污水及事故排水采用石灰中和处理工艺处理。通过石灰乳和铁、铝盐法中和沉淀处理后,去锌、砷、镉等重金属,使污水排放满足《污水综合排放标准》(GB8978-2002)一级标准。

4.3 废渣

镉回收湿法流程产生的铜渣、镍钴渣等作为副产品,送综合回收。湿式收尘的底泥返回浸出工序。火法流程产生的碱渣、底渣含有大量的碱、锌,可根据成分返回锌系统配料或送废水处理站做中和剂。全流程无需要堆存的废渣。

5 结语

1.该设计利用铜镉化学性质差异,对铜镉渣进行选择性浸出与置换,同时将铜镉渣中锌提取回收。

2.通过温度、杂质含量,粗镉品位等条件的控制,采用连续精馏塔,实现镉生产的连续作业,从粗镉生产到铸锭全部实现机械化作业。

利用铜镉渣提取精镉,实现资源综合利用,对大型锌冶炼企业的发展具有重要意义。该设计既注意避免“三废”外排,污染环境,又注意车间内的环境控制,大大减少了工人与镉生产的接触时间,具有较高的经济性和环保性。

[1] 赵天从.重金属冶金学(上册)[M].北京:冶金工业出版社,1981.

[2] 长沙有色冶金设计研究院.江西铜业集团公司200 kt/a铅及资源综合利用工程初步设计报告[R].长沙:长沙有色冶金设计研究院,2009.

[3] 曾懋华,奚长生,彭翠红,等.铜镉渣浸出工艺的研究[J].韶关学院学报,2004,3(25):60 -63.

[4] 柯家俊.湿法冶金加压浸出过程的进展[J].世界有色金属,2000,(5):4 -8.

[5] 张保乎,唐漠堂.氮浸法在湿法炼锌中的优点及展望[J].江西有色金属,2001,5(4):27 -28.

[6] 王玉棉,李军强.微生物浸矿的技术现状及展望[J].甘肃冶金,2004,26(1):36 -39.

[7] 谭兴林,朱国才,赵玉娜.从铜镉渣中浸出铜锌镉的研究[J].矿冶,2008,17(4):28 -30.

[8] 邓小华.铜镉渣中回收金属锌、铜、镉的研究[D].上海:同济大学,2005.

[9] 刘海洋,颜文斌,石爱华,等.从铜镉渣中析出铜锌镉的氧化氨浸工艺[J].吉首大学学报(自然科学版),2010,31(2):97-100.

[10]杜新玲,张欣,马科友.精镉的工业化生产[J].中国有色冶金,2010,2(1):25 -28.

[11]王宗亚,吴浩.铅塔处理高铅镉和高品位高镉锌的工业试验[J].中国有色冶金,2006,1(1):34 -36.