某细粒浸染高易浮脉石难选钼矿选矿试验研究

王兴荣,肖 骏,王丽娟,陈代雄,杨建文,祁忠旭

(1.西藏玉龙铜业股份有限公司,西藏昌都 854000;2.湖南有色金属研究院,湖南长沙 410100;3.复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南长沙 410100;4.云南兰坪县国土资源局,云南怒江 671400)

辉钼矿(MoS2)作为最重要的钼资源工业产品的产出矿物[1],因其晶体结构的特性及层与层之间以分子键结合易断裂形成疏水性表面,致其天然可浮性极好[2]。然而,不同产地的辉钼矿在形成过程中由于受到成矿构造、温压条件、与脉石矿物成分及共生关系等因素的制约,使得不同地区的钼矿床中的辉钼矿的赋存状态、嵌布粒度及嵌布关系、脉石矿物的组成等均具有差异性[3~5],而这些差异性,正是不同产地的钼矿床在可选性上亦有相当大差别的主要原因。一般而言,国内外难选钼矿资源主要分为三大类:高碳镍钼矿资源[6]、高氧化率钼矿资源及高易浮层状硅酸脉石钼矿资源,其中高易浮脉石钼矿资源的选矿研究重点主要在于新型抑制剂的开发及应用上,如采用 CF -3[7]、FT[8]等新型抑制剂实现对高易浮脉石(滑石、云母等)的抑制,从而实现该类型钼矿选矿指标的优化。

本试验研究对象为内蒙古某大型钼矿,该钼矿中有价元素钼、硫的含量为0.18%、1.03%,到了工业可回收的标准。通过对原矿工艺矿物学分析可知,该矿属于典型的高易浮层状硅酸盐脉石类的钼矿床,其中钼的赋存状态主要以微细粒的辉钼矿为主,脉石矿物主要为滑石、斜黝帘石、金云母、黑云母、石英等,并含有少量易产生泥质的粘土矿物等。同时原矿中的辉钼矿呈细小微晶或者是片状单晶与滑石、白云母、绢云母共生,部分呈现出包含状结构及微细粒浸染状结构(脉石矿物中包裹),这是影响其现场正常生产的稳定性及生产指标的最重要因素。该选矿自建厂投产以来,其现场生产仅能获得钼精矿钼品位11%,钼回收率不到30%,硫精矿不到20%,且硫精矿中含钼>0.75%,有用金属矿物浮选回收分离难度较大,选矿指标较差。

1 原矿性质

1.1 原样的化学组成及矿物组成

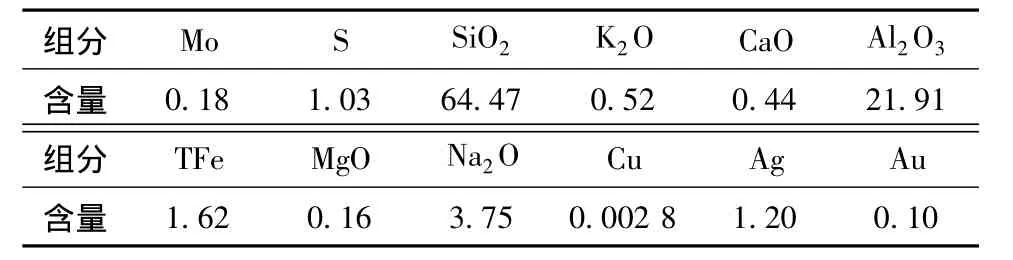

原样的多元素分析见表1。

表1 多元素分析结果 %

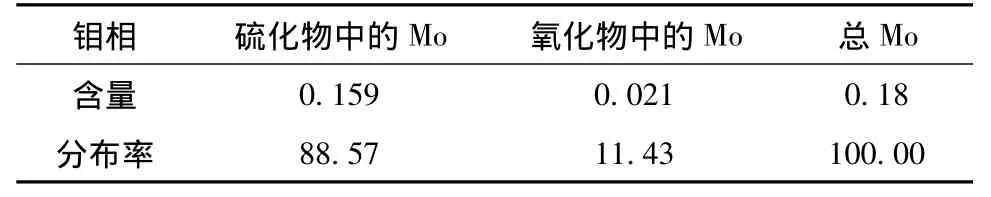

原样的钼物相分析见表2。

表2 钼化学物相分析结果 %

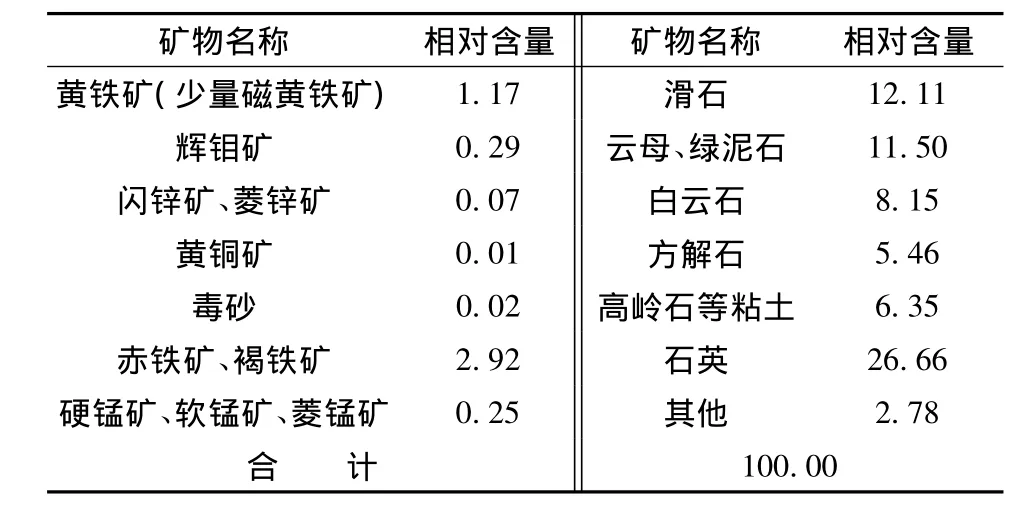

原样的主要矿物组成及相对含量见表3。

表3 原样主要矿物组成及相对含量 %

化学多元素分析的结果表明:矿石主要的化学成分是 SiO2,占 64.47%,其次为 Fe、Al2O3、S、CaO、K2O、MgO等。S含量 1.03%,回收对象钼含量0.18%。

钼的物相分析结果表明,以辉钼矿为主的硫化钼约占88.57%左右,这即为选矿分选矿石中钼的最大理论回收率;约有11.43%的钼呈氧化钼形式产出。

1.2 主要矿物的嵌布粒度

矿石中主要钼的矿物粒度组成及其分布特点对确定磨矿细度和制订合理的选矿工艺流程有着直接的影响。矿石中黄铁矿与辉钼矿关系密切,因此,在显微镜下对黄铁矿、辉钼矿的嵌布粒度进行了统计,原矿各粒级的黄铁矿及辉钼矿的分布率结果见表4。由表4可以看出,辉钼矿及黄铁矿主要以细粒嵌布为主,其中细粒级的硫化矿物或相互之间交代共生、或与脉石矿物交代共生,由于该矿物中含有大量可浮性层片状的硅酸盐矿物(滑石、云母等),若想实现有用矿物单体解离,必须要进行细磨作业,而细磨将不可避免地产生更多的泥质,其将会恶化矿浆浮选溶液条件,所以磨矿细度及钼硫分离再磨细度的确定是影响选矿指标的重要因素。

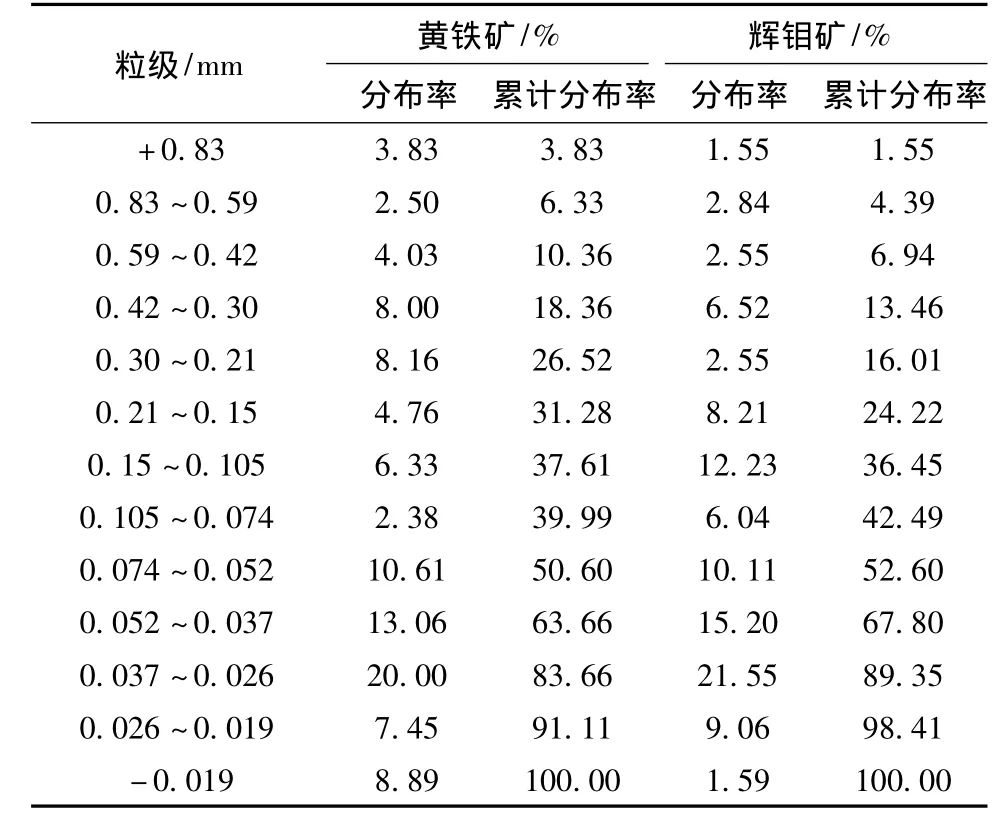

表4 黄铁矿和辉钼矿的嵌布粒度

2 试验研究

2.1 原则工艺流程的确定

由原矿性质可知,该矿中主要可回收的硫化矿物为辉钼矿和黄铁矿,因辉钼矿和黄铁矿的天然可浮性较好,同时由于原矿中有价矿物的嵌布较细,且辉钼矿与黄铁矿矿物呈现微细粒交代,所以采用钼硫混浮-钼硫分离流程无论从试验指标还是工艺成本和难度上较优先浮选有更大的优势。

2.2 粗选磨矿细度试验

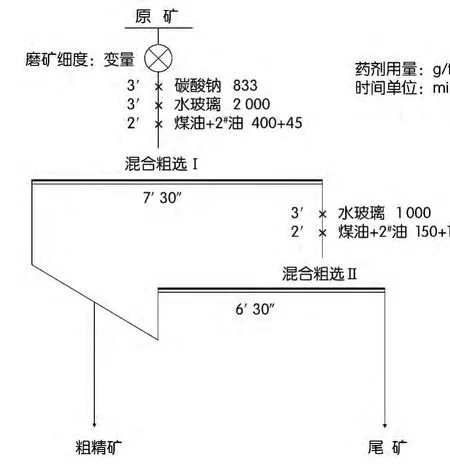

由于原矿中硫化矿物嵌布细度较细,为提高有用矿物的总回收率,需采用细磨工艺,尽可能提高一段磨矿的磨矿细度,但是,在试验过程中发现,细磨易造成矿浆泥化程度增大。粗选磨矿细度条件试验流程如图1所示。试验结果如图2所示。

图1 粗选磨矿细度试验流程

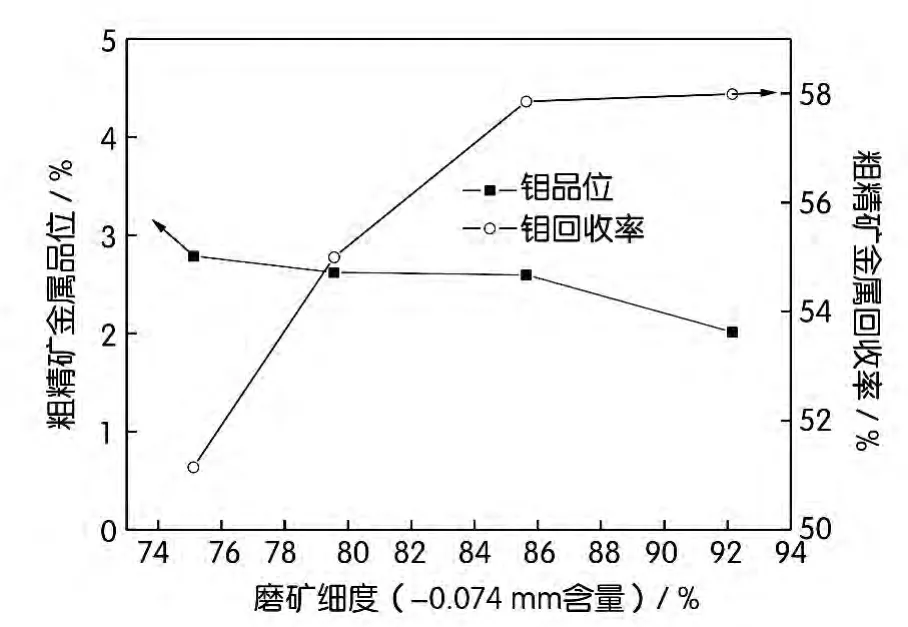

图2 粗选磨矿细度试验结果

由图2可看出,随着粗选磨矿细度的增大,粗精矿中钼总回收率的随之提高,但粗选细磨致使矿浆中泥质矿物增多,影响后续作业,由图2结果可看出,当磨矿细度大于-0.074 mm 85.63%,继续增加磨矿细度时,粗选钼精矿品位急剧降低,所以,最佳磨矿细度为-0.074 mm 85.63%。

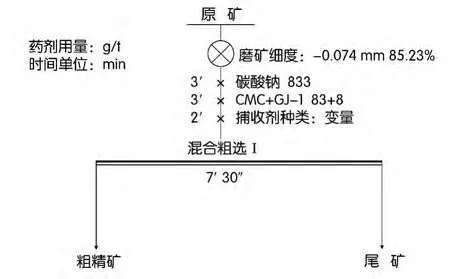

2.3 粗选捕收剂种类条件试验

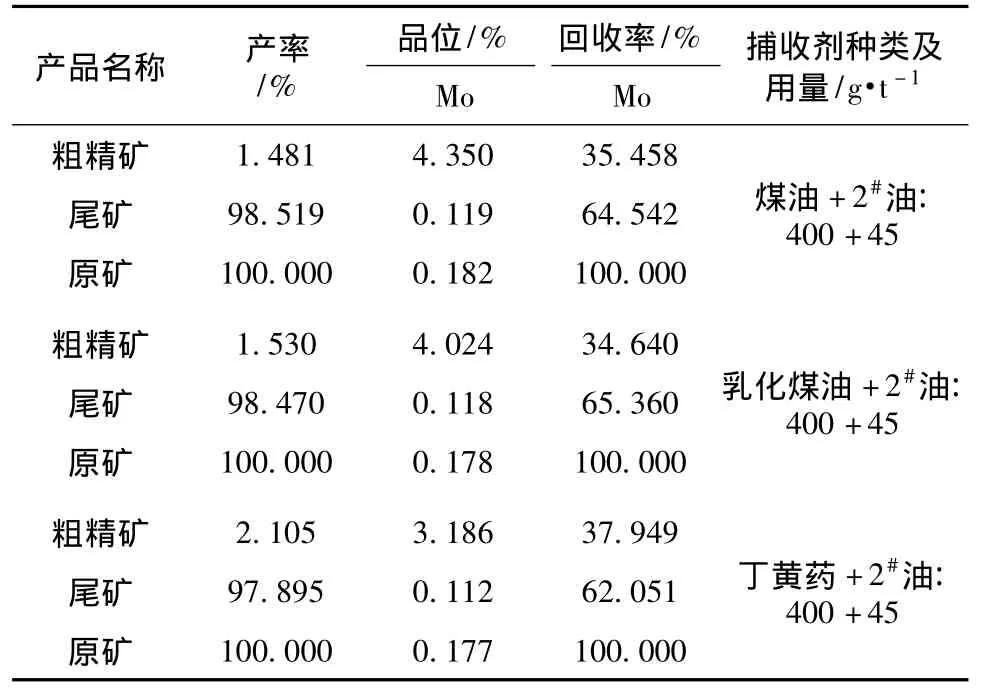

混合粗选捕收剂种类条件试验流程如图3所示。所得结果见表5。

图3 粗选捕收剂种类条件试验流程

表5 粗选捕收剂种类条件试验结果

由表5可看出,当使用煤油作为钼硫矿物捕收剂时,粗精矿的钼品位及回收率高于使用乳化煤油做捕收剂时的指标,而使用丁黄药做捕收剂时,粗选回收率虽高,但此时夹杂了大量易浮的细粒脉石矿物,所得粗精矿品位下降,所以粗选捕收剂采用煤油最宜。

2.4 粗选抑制剂种类条件试验

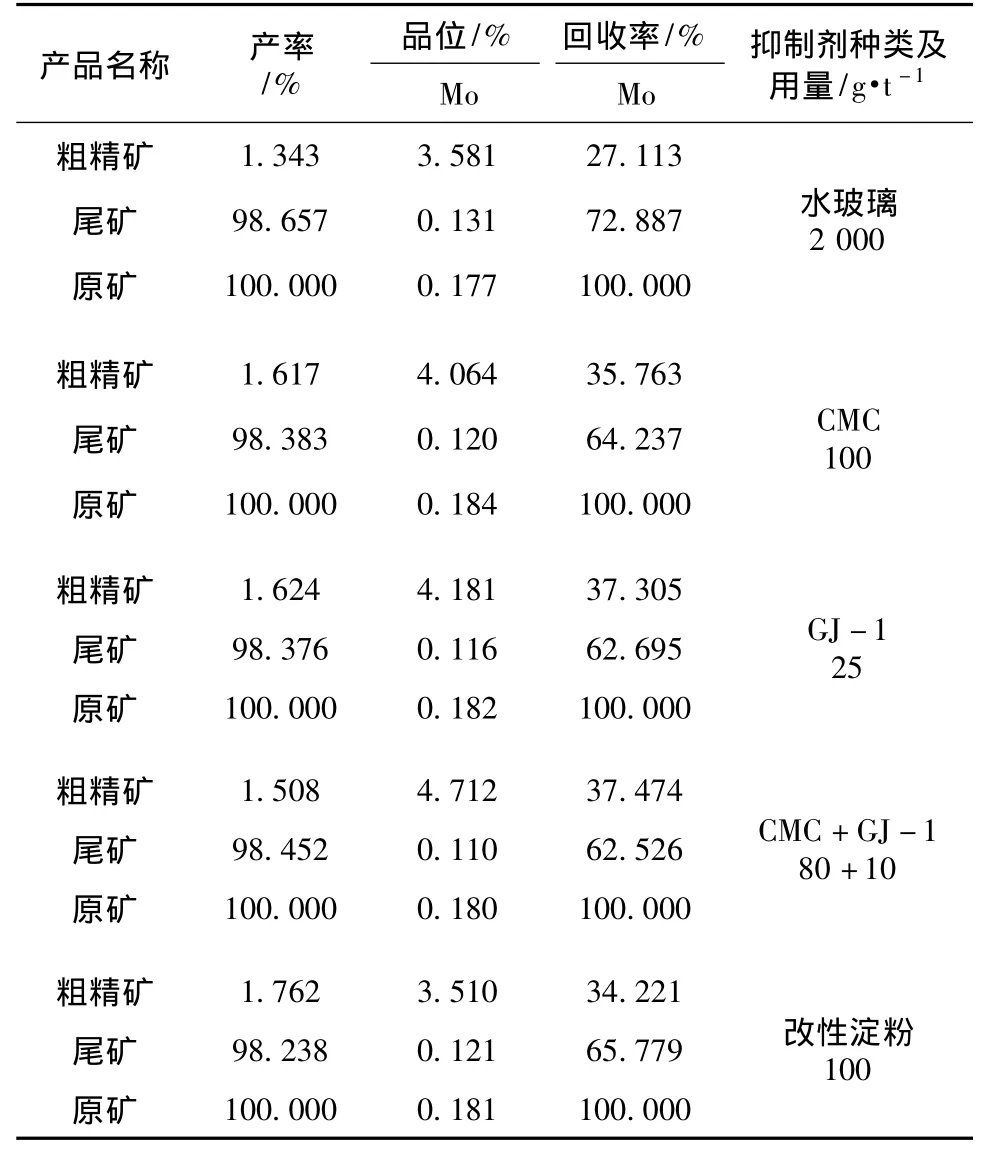

由工艺矿物学分析可知,影响该矿选矿指标最大的因素在于大量的细粒层状硅酸盐脉石及泥质矿物在矿浆溶液中反复循环累积,造成钼精矿产品虽能在开路作业中正常产出,而在闭路循环中因累积的易浮脉石矿物无法正常循环至尾矿之中,致使闭路作业和生产作业中钼精矿产品品位不高,尾矿跑高。所以,为了消除易浮的细粒层状硅酸盐矿物的干扰,最有效的解决方法为高效、稳定的脉石抑制剂的选择。钼粗选抑制剂种类条件试验以抑制剂种类为变量,试验流程如图2所示。所得结果见表6。

表6 粗选抑制剂种类条件试验结果

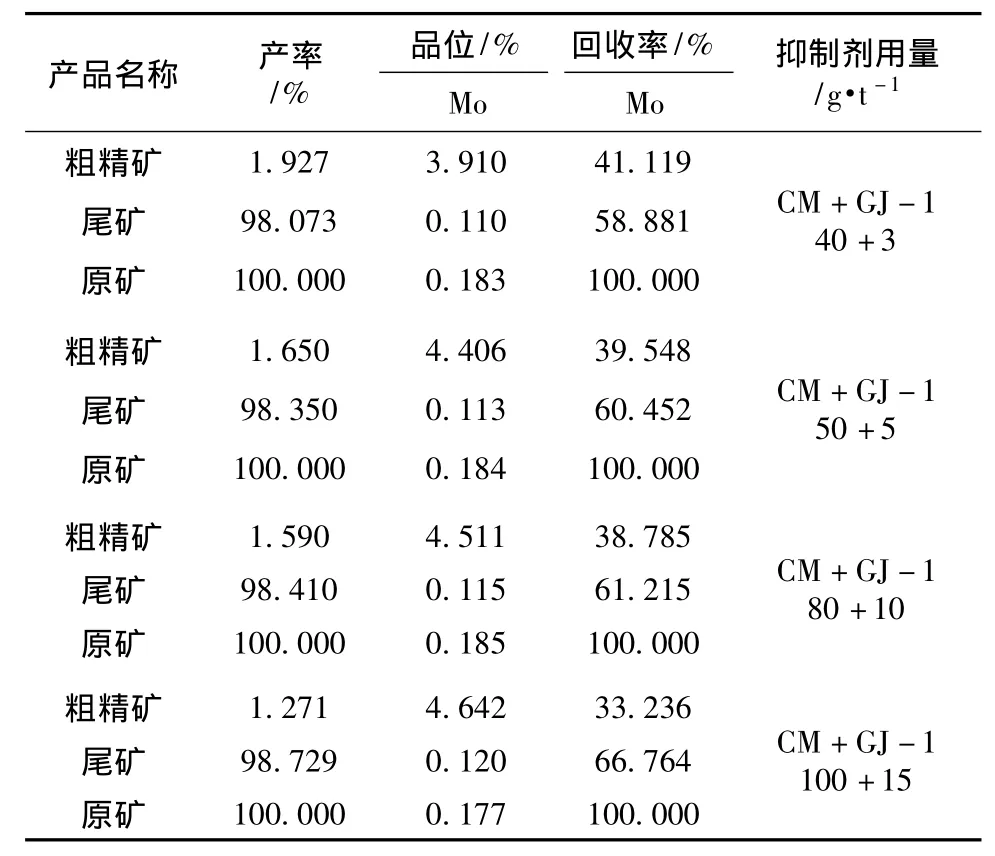

由表6可看出,对比水玻璃、改性淀粉、CMC、GJ-1四种抑制剂,可看出,单用水玻璃时一段粗选所得粗精矿的品位和回收率均很低,而使用CM、GJ-1时一段粗选所得钼精矿的钼品位在4%以上,由文献可知,CMC+GJ-1组合抑制剂在极少用量时即可实现高效脱除锌精矿的细粒层状硅酸盐矿物[9],由于GJ-1为高分子有机抑制剂,兼具了絮凝、助虑的效果,在较少用量下即可实现对易浮的滑石、粘土质的抑制。从表6可看出,当CM+GJ-1用量为80 g/t+10 g/t时,一段粗选的产率只有1.5%,但粗选钼品位达到了4.7%以上,同时其回收率比单用CMC或GJ-1要高,所以粗选最适抑制剂组合为CMC+GJ-1,使用CMC+GJ-1组合抑制剂对该矿样中细粒的硅酸盐脉石较常规的水玻璃更有高效性,且具有用量极少、不影响后续分离作业的优势。

2.5 粗选组合抑制剂用量条件试验

粗选组合抑制剂CMC+GJ-1用量条件试验流程如图2所示,所得结果见表7。

表7 粗选抑制剂用量条件试验结果

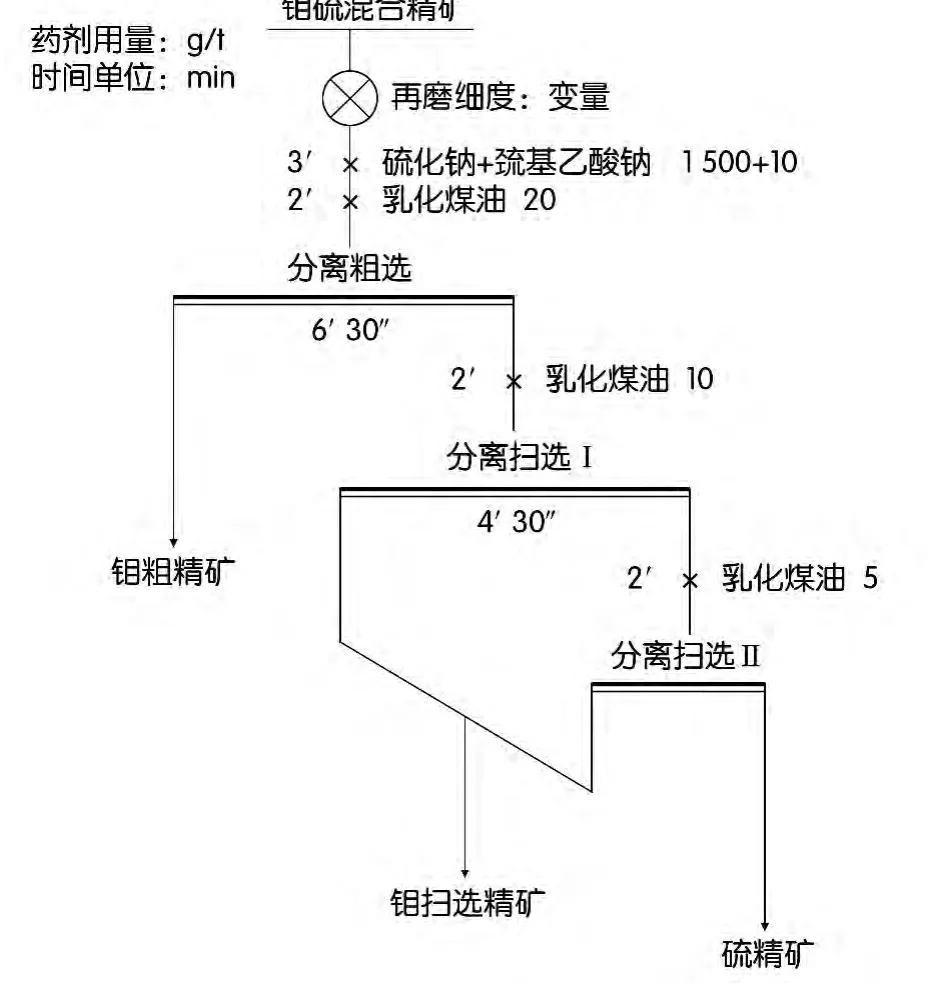

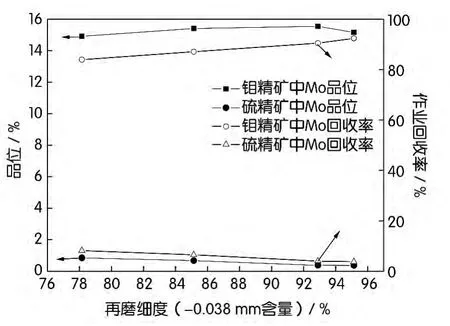

2.6 钼硫分离再磨细度条件试验

钼硫分离给矿为钼硫混浮闭路精矿,钼硫混合精矿含钼5.3%左右,该混合精矿在光镜下查看发现了大量的细粒的辉钼矿-黄铁矿连生体,所以,为获得达合格品位的钼精矿,必须对混合精矿进行再磨,再磨磨矿细度条件试验如图4所示,所得结果如图5所示。

图4 钼硫分离再磨细度试验流程

由图5可看出,随着再磨细度的增大,钼硫分离经一粗两扫后所得的硫精矿中钼含量明显降低,当再磨细度达-0.038 mm 92.89%时,硫精矿中的钼互含达到了0.4%以下,综合考虑选矿成本,最优再磨磨矿细度为-0.038 mm 92.89%。

图5 钼硫分离再磨细度试验结果

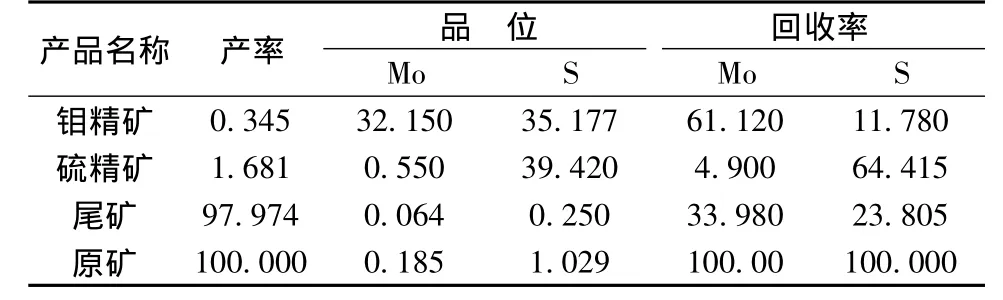

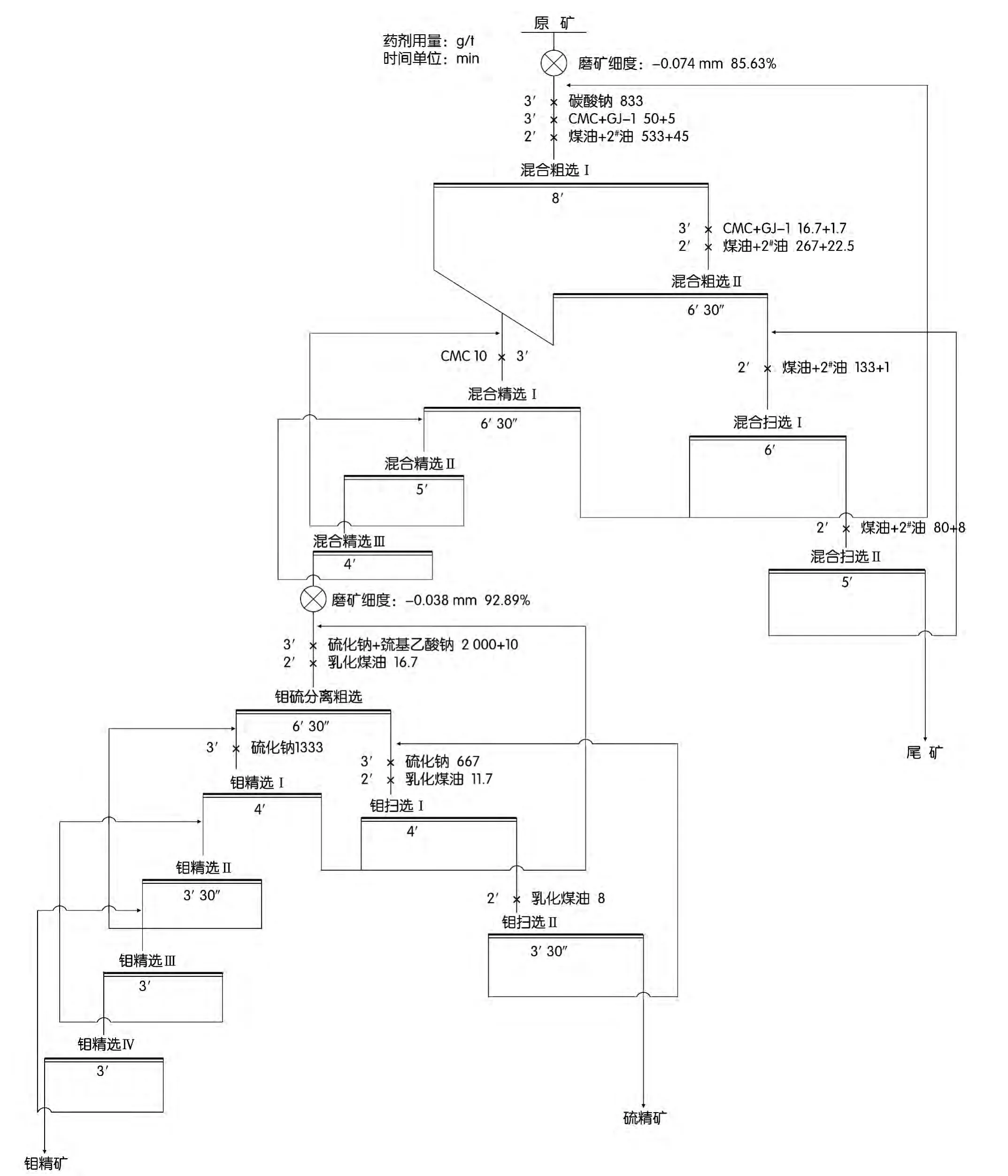

2.7 全流程闭路试验

在条件试验的基础上进行了全流程闭路试验,试验流程如图6所示。试验结果见表8。

表8 全流程闭路试验结果 %

3 结论

1.该矿石主要可回收的金属矿物为辉钼矿和黄铁矿,有价元素钼、硫的含量为0.18%、1.03%,达到了工业可回收的标准。通过工艺矿物学分析可知,该矿属于高易浮脉石类的钼矿床,其中钼的赋存状态主要以微细粒的辉钼矿为主,脉石矿物主要为滑石、斜黝帘石、金云母、黑云母、石英等,并含有少量易产生泥质的粘土矿物。同时原矿中的辉钼矿呈细小微晶或者是片状单晶与滑石、白云母绢云母共生呈包含状结构及微细粒浸染状结构,这对选矿流程的确定和选矿指标有较大的影响。

2.研究确定了钼硫混浮—钼硫分离的工艺流程,其中钼硫混浮作业中使用煤油作为粗选捕收剂,对于原矿中易浮的层状硅酸盐脉石矿物对浮选作业稳定性的影响,使用CMC+GJ-1作为抑制剂,具有良好的抑制效果。

3.全流程闭路试验结果表明,在合理的工艺流程及药剂制度下,可得到远优于现场生产指标的试验结果,全流程闭路试验结果指标为:钼精矿含钼32.150%、含硫 35.17%,钼精矿中钼回收率达61.120%;硫精矿中含钼0.550%、含硫39.420%,硫精矿中硫回收率为64.415%。

图6 全流程闭路试验流程

[1] 戴新宇,周少珍.我国钼矿石资源特点及其选矿技术进展[J].矿产综合利用,2010,(6):28 -32.

[2] 汤雁斌.国内外钼矿选矿技术进步与创新[J].铜业工程,2010,(1):29 -32.

[3] 付治国,李济营,瓮纪昌,等.东沟特大型钼矿床矿石物质组成及选矿新工艺[J]. 中国钼业,2006,(1):15-19.

[4] 原莲肖,李洁,李英,等.鳞片状辉钼矿的嵌布特征及对选矿效果的预测[J]. 矿冶工程,2010,30(4):50-53.

[5] 徐引行,万宏民.汝阳某钼矿石钼的选矿试验研究[J].有色金属(选矿部分),2009,(4):8 -11.

[6] 陈代雄,唐美莲,薛伟,等.高碳镍钼矿可选性试验研究[J].湖南有色金属,2006,22(6):9 -12.

[7] 贺春明,刘启生.上房沟矿区高滑石型钼铁矿石选矿工艺探讨[J]. 中国矿山工程,2006,35(1):19-22.

[8] 赵平,邵伟华,常学勇,等.上房沟滑石型钼矿中试试验研究报告[R].郑州:中国地质科学院郑州矿产综合利用研究所,2007.

[9] 潘高产,卢毅屏.CMC和古尔胶对滑石浮选的抑制作用研究[J]. 有色金属(选矿部分),2013,(2):74-78.