萃取法从含氟铍浸出液中分离铍

李 婕,肖 超,吴海国,杨 文,张 著,赵思佳,胡 亮

(湖南有色金属研究院,湖南长沙 410100)

铍是密度最小的碱金属元素,在地壳中的丰度为6×10-6[1]。随着对铍性质的深入研究,其用途被不断发现,铍作为战略材料得以迅速发展,铍及其合金被广泛应用于国防、航空航天、原子能等领域。

近年来,作为铍冶炼主要原料的绿柱石日益短缺,取而代之的是成分复杂的低品位含铍矿石。通常这些铍矿石有害杂质较高,特别是氟含量。在采用硫酸法处理该类高氟铍矿石时,因为氟对铝超强的络合性而生成稳定的AlFn(n=1~6)络合物,严重影响铝的分离,使产品工业氧化铍铝含量超标。同时,氟亦能与铍形成络合物,使铍不能完全水解沉淀而影响铍的收率[2,3]。

本文采用萃取的方法对熔炼硫酸浸出所产含氟铍浸出液进行研究,实现铍与铝、铁、氟的分离。

1 试验方法

1.1 试验原料

试验所用的原料为某复杂含氟铍矿硫酸浸出液,其主要成分为:H2SO442.36 g/L,BeO 8.69 g/L,Al2O316.47 g/L,Fe∑1.46 g/L,F 1.62 g/L,F/BeO 18.64%。

1.2 试验方法

取一定体积的硫酸浸出原液于烧杯内,先中和、还原,再按照一定的相比加入有机相,控制调速搅拌器转速250 r/min,搅拌接触一定时间,再于分液漏斗中静置,待有机相与水相彻底分离后,将水相放出,取样分析水相中铍、铁、铝的含量,分别计算铍、铁、铝的萃取率。

2 试验结果及讨论

2.1 萃取剂的选择

室温下,浸出液用NaOH调pH值至1.5,加入理论量1.2倍亚硫酸钠还原60 min。

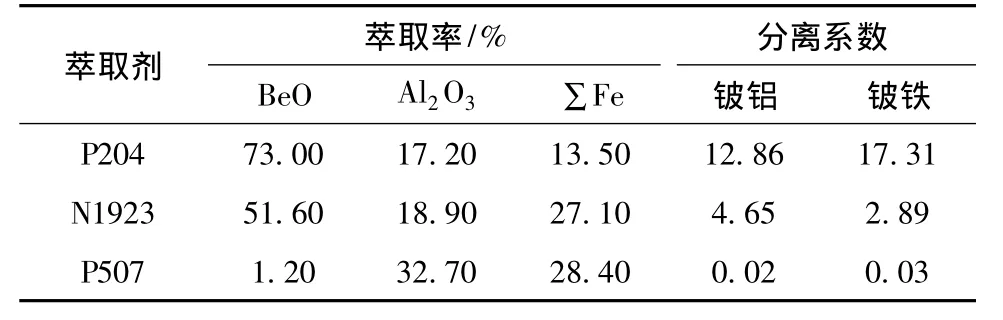

有机相的组成:40%萃取剂+10%协萃剂YC+50%磺化煤油,皂化率33%,O/A(有机相/水相)=1/2,接触时间10 min,单级萃取。考察三种萃取剂(P204、N1923、P507)的萃取效果。试验结果见表1。

表1 萃取剂选择试验结果

由表1结果可以得出,P204、N1923、P507三种萃取剂比较,其中P204对BeO单级萃取率最高,且只有少量铝、铁进入有机相,铍铝、铍铁的分离系数高,因此,选择P204作为下步试验萃取剂。

2.2 浸出液预处理

P204从硫酸铍溶液中萃取阳离子的先后顺序为Fe3+、Be2+、Al3+、Fe2+,要想抑制杂质的萃取效果,首先要将Fe3+还原为Fe2+,越完全越好。所以选择一种还原速度快、效果好、经济的还原剂十分重要。

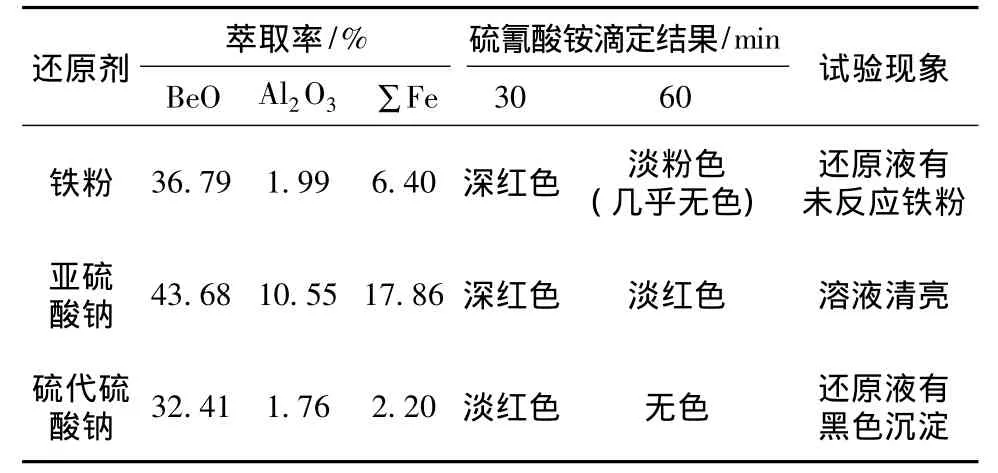

室温下,浸出液采用NaOH调pH值至1.5,分别加入理论量1.2倍还原剂(铁粉、亚硫酸钠、硫代硫酸钠)进行还原,还原时间60 min。还原过程中用硫氰酸铵对Fe2+还原程度进行检测。

萃取试验:萃原液O/A=1∶2,萃取剂浓度(P204∶YC∶磺化煤油)为40∶10∶50,皂化率33%,接触时间10 min,单级萃取。考察三种还原剂的还原效果。试验结果见表2。

表2 还原试验检测结果

由表2可知,还原速度为:硫代硫酸钠>铁粉>亚硫酸钠,亚硫酸钠对Fe3+还原速度虽慢,但铁粉、硫代硫酸钠溶液中分别存在铁粉未完全反应、出现黑色沉淀。对整个萃取过程的还原气氛的控制而言,只有亚硫酸钠能过量,其它两种还原剂若过量,必须进行过滤,且经多级萃取后Fe2+极易被氧化为Fe3+,影响整体萃取效果。综合考虑,选择亚硫酸钠为最佳还原剂。

2.3 萃原液pH值的影响

阳离子萃取过程,尤其对水合能力强的Be2+、Al3+、Fe3+体系的萃取,溶液pH值对其影响很大,所以需要首先考察溶液pH值对萃取的影响。

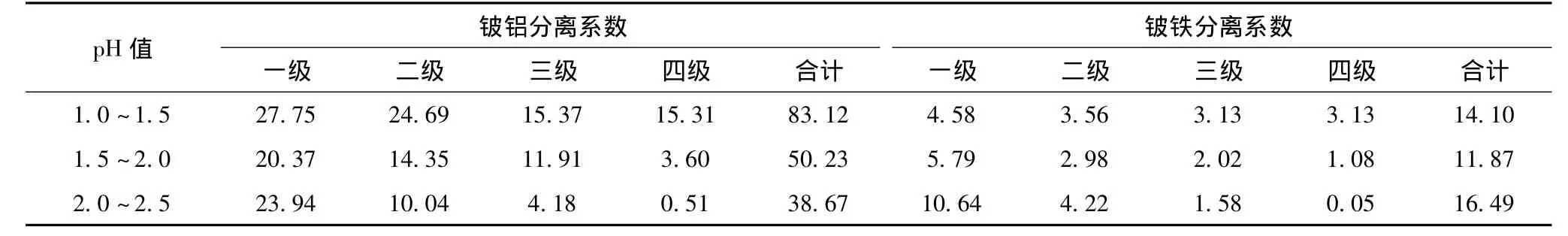

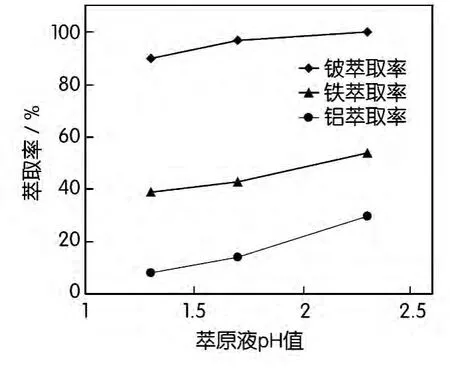

常温下,浸出液NaOH分别调pH值至1.0~1.5、1.5 ~2.0、2.0 ~2.5,加入 1.2 倍 Na2SO3,还原搅拌60 min。有机相组成为:40%P204+10%YC+50%磺化煤油,皂化率33%,O/A=1∶2,接触时间10 min,进行4级萃取。铍与杂质的分离系数见表3,试验结果如图1所示。

表3 不同pH值下铍与杂质分离系数

图1 萃原液pH值对萃取的影响

由图1和表3结果可知,萃原液pH值对铍的萃取以及杂质的分离影响很大,随着pH值的升高,铍、铝、铁的萃取率均增加。当pH值为1.5~2.5时,铍萃取率增加幅度小,但铁、铝的萃取率却大幅提高,综合考虑铍的有效萃取率以及与杂质的高效分离,选择萃原液pH值为1.5~2.0为宜。

2.4 有机相皂化率的影响

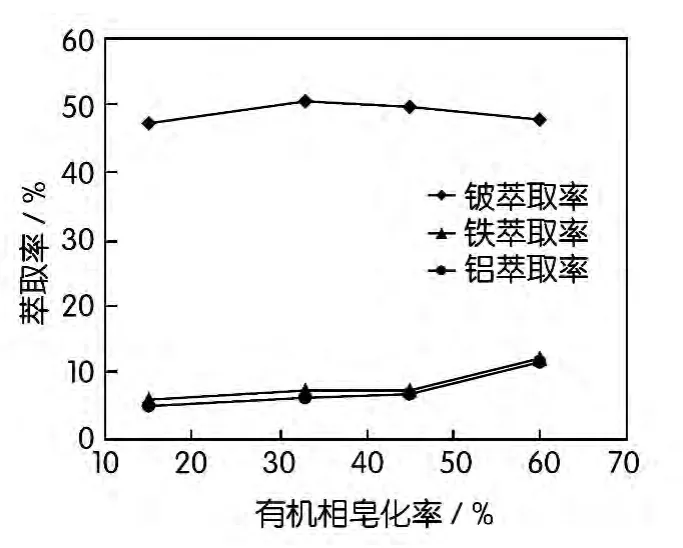

还原后萃原液pH值为1.5~2.0,有机相组成为:40%P204+10%YC+50%磺化煤油,O/A=1/2,单级萃取的条件下,考察有机相皂化率对铍的萃取剂杂质分离的影响,结果如图2所示。

图2 有机相皂化率对萃取的影响

由图2可知,有机相皂化率为33% ~45%时,铍的萃取率较高,杂质铁、铝的浸出率低,综合成本因素考虑,选择有机相皂化率为33%。

2.5 萃取时间的影响

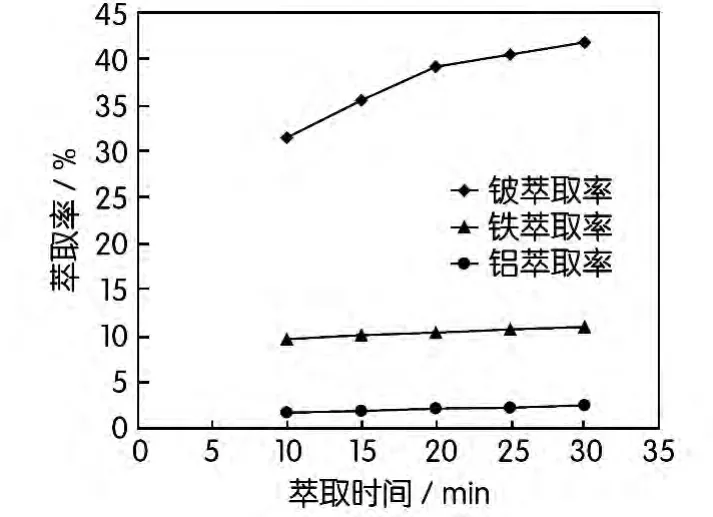

在还原后萃原液 pH=1.5 ~2.0,O/A=1∶2,单级萃取的条件下,考察萃取时间对铍的萃取及杂质分离的影响,结果如图3所示。

由图3可知,随着萃取时间的延长,BeO萃取率逐步增加,但对杂质铁、铝的萃取率影响不大。当萃取时间达到20 min时,BeO萃取率趋于平稳,选择萃取时间为20 min。

图3 萃取时间对萃取的影响

2.6 萃取相比的影响

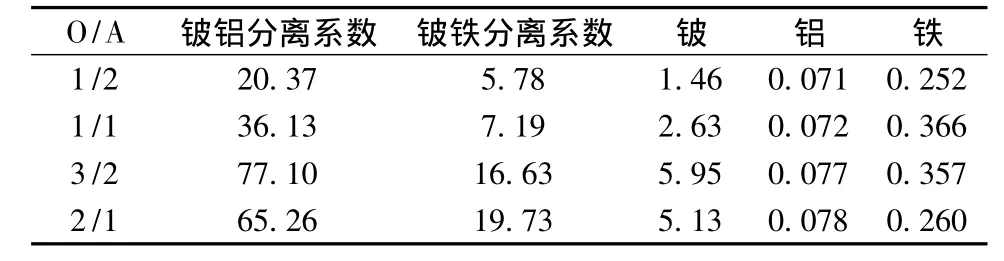

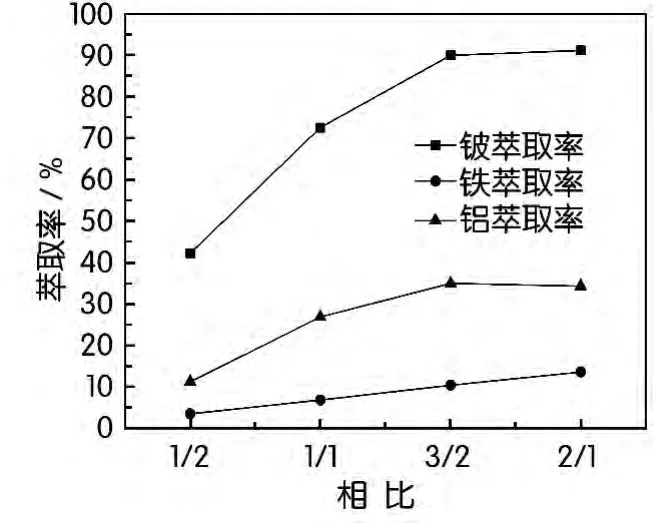

在萃原液pH值为1.5~2.0,萃取时间20 min,单级萃取的条件下,考察萃取相比对铍的萃取及杂质分离的影响,萃取相对比分离系数的影响见表4,试验结果如图4所示。

表4 萃取相比对分离系数的影响

图4 萃取相比对萃取的影响

由表4、图4可知,萃取相比越大,铍的一级萃取率越高,且铍分配比不断增大,但铁、铝的分配比基本不变,说明Be2+、Al3+、Fe3+之间不存在明显的排代效应。从综合效果来考虑,选择萃取相比O/A=3∶2。

2.7 连续六级逆流萃取试验

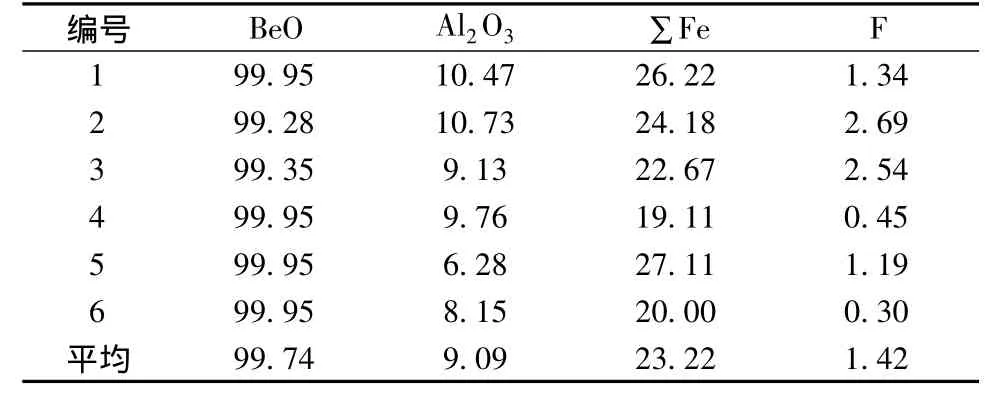

为了进一步验证以上试验得出的最佳萃取条件对含氟铍浸出液的适应性,将浸出液加HF调溶液F/BeO为1,进行六级逆流萃取,对所产出的六级逆流萃余液进行分析,试验结果见表5。

表5 六级逆流萃取试验结果 %

由表5结果可知,调整F/BeO为1,采用六级逆流萃取,BeO萃取率均可稳定达到99%以上,杂质铁、铝的浸出率与条件试验结果一致,而F几乎未被萃取。采用P204作为萃取剂从含氟浸出液中回收铍的工艺具有适应性。

3 结论

采用溶剂萃取的方法从含氟铍浸出液中萃取分离铍与铝、铁、氟的工艺是可行的,且对溶液中不同的F/BeO具有适应性,铝、铁分离效果好,是一种从含铍、氟、铁、铝复杂矿物中富集分离生产工业氧化铍的新途径。

[1] 李卫.高氟铍矿石的冶炼工艺研究[D].长沙:中南大学,2003.

[2] 朱薇,刘志强,陈怀杰.从某低品位稀有、稀土复合矿浸出液中萃取铍的试验研究[J].材料研究与应用,2010,(4):387-390.

[3] 成泉辉.铍矿中的氟在工业氧化铍冶炼中的行为和影响[J].稀有金属与硬质合金,2004,32(3):49-52.