一种锌基合金生产搅拌均匀化测试试验

陆兴茂

(1.中南大学,湖南长沙 410083;2.株洲冶炼集团股份有限公司,湖南株洲 412004)

从19世纪50年代,用于生产合金的电炉,功率312 kW,到现在功率900 kW,同时35 T的炉窑发展到现在60 T的炉窑,炉窑的尺寸已经发生了很大变化,合金品种不断增加,但是用于合金生产的搅拌机的设计并没有大的变化,旧的搅拌机尺寸及参数不能适用新的炉窑,必须进行重新试验确定其参数。另外,某公司合金产品一次合格率指标在此过程中,从99.1%下降到98.5%,再降到98%,这与合金生产条件变化不无关系,而合金生产最关键的是温度控制和有效搅拌,所以研究合金生产中搅拌的有效性是提高合金产品一次合格率的有效途径。

1 搅拌原理

锌基合金生产过程,主要是Zn元素和其它元素搅拌混合过程,按照一定的比例把Zn元素和另一种或几种元素搅拌固溶混合,达到均匀,浇铸、冷却,形成最终产品[1]。

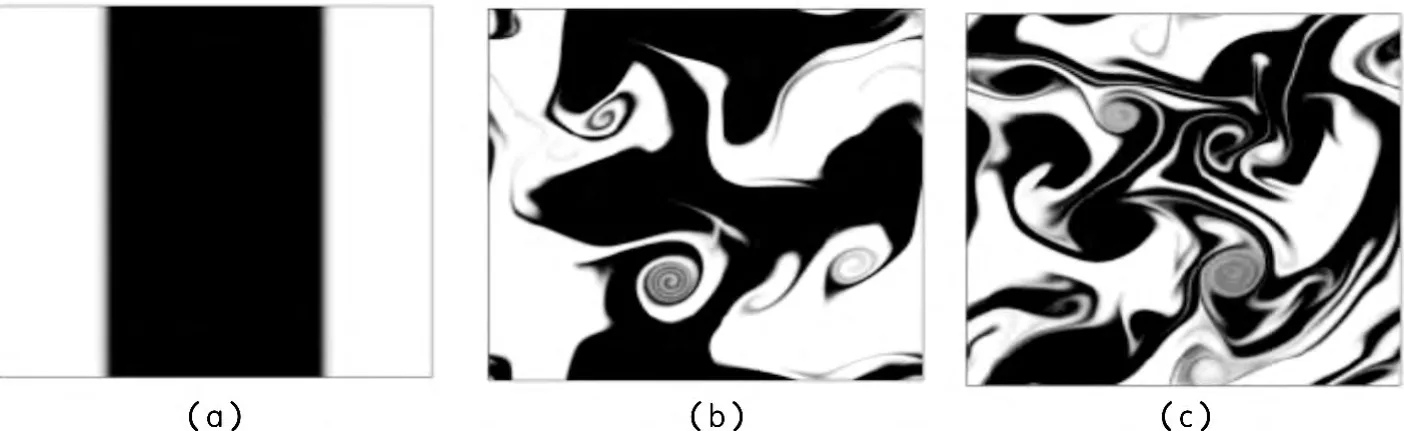

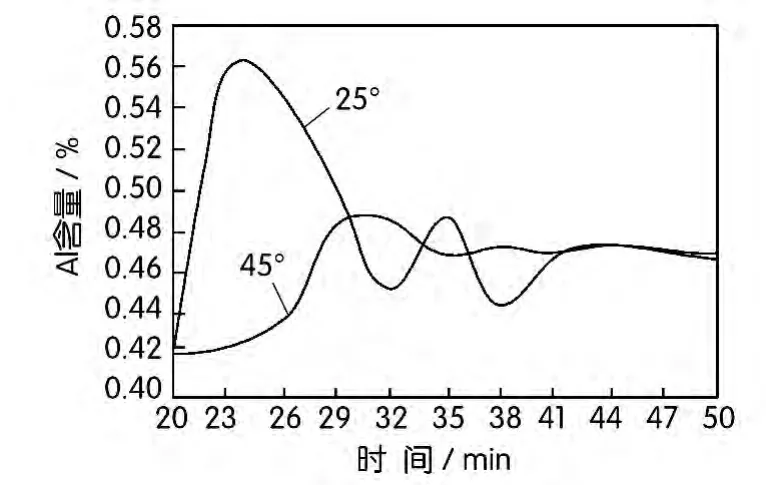

本次试验中机械搅拌,桨叶角度成45°,主要机理是搅拌剪切混合,剪切混合主要因剪切力的作用,桨叶移动产生剪切力,将物料拉延撕裂,同时这部分物料受搅拌桨叶推挤而被压向邻近物料,千百次折叠、包裹,物料组分被拉成愈来愈薄的料层,使某一种组分原来占有区域的尺寸愈来愈小,经过一段时间强制均匀混合,得到合格产品[2]。对于高粘度组分特别明显。图1是Zn、Al元素混合过程示意图,图1(a)~(c)是只分析了样品一个层面上很小的区域,但是可以看出均匀化程度较低时如图1(b)所示,当比较均匀时如图1(c)所示,Al含量高低的差值可以代表均匀化程度的高低,当差值在一个相对较小的范围时,可以认为合金液混合均匀。

图1 Zn、Al元素混合过程示意图

2 试验过程

采用低频感应电炉,生产某种锌基合金,搅拌机功率 11 kW、速比 1/15、搅拌叶片宽 150 mm、长800 mm。搅拌桨叶与搅拌轴成一定角度,锌液向上翻腾搅拌。分别测试不同的桨叶角度、温度范围、搅拌机轴长搅拌均匀所需要的时间。每隔3 min取一次样,由直读光谱仪分析,每个样品分析3个点取其平均值。

3 试验结果与分析

3.1 搅拌温度对搅拌效果的影响

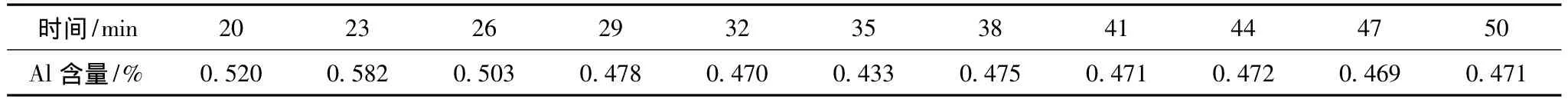

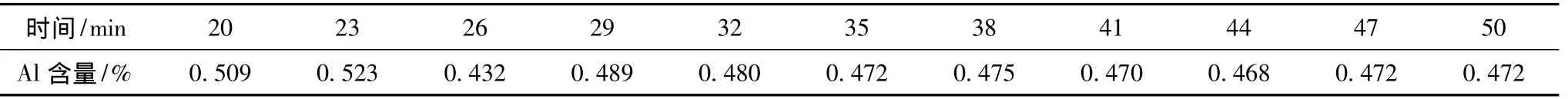

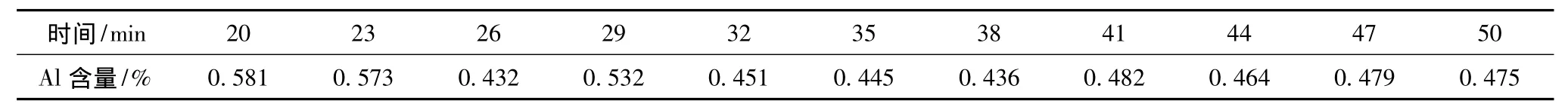

试验采取搅拌桨叶与搅拌轴成45°,搅拌轴长920 mm,分别在470~500℃、480~515℃和490~530℃测得数据,见表1、表2、表3。

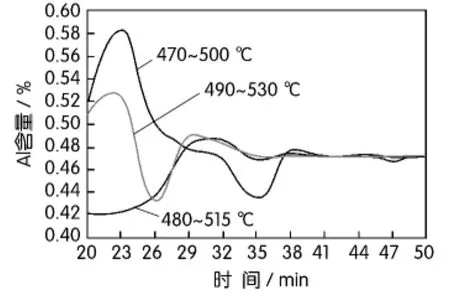

根据表1、表2、表3的数据作得如图2所示的曲线图。从图2中可以看出,温度较低时,曲线趋于平滑所需要的时间较长,温度升高,曲线趋于平滑所需要的时间较短,即均匀化所需时间较短,搅拌效果较好。

表1 温度470~500℃区间Al含量随搅拌时间的变化

表2 温度480~515℃区间Al含量随搅拌时间的变化

表3 温度490~530℃区间Al含量随搅拌时间的变化

图2 不同搅拌温度和不同搅拌时间Al含量变化

3.2 搅拌桨叶角度对搅拌效果的影响

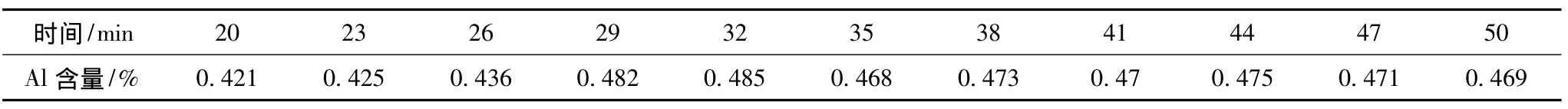

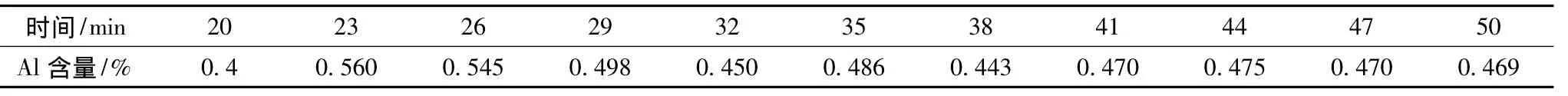

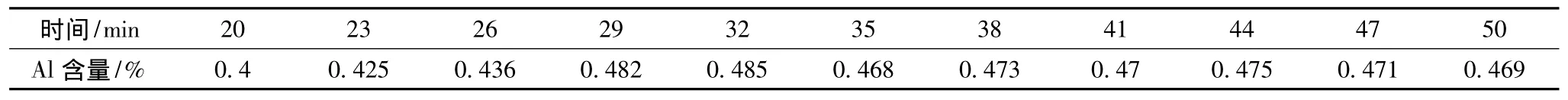

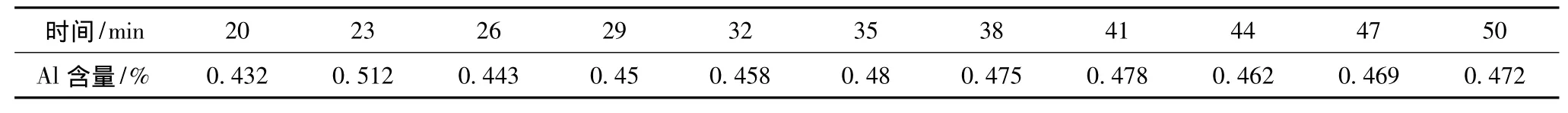

选择拌机桨叶与搅拌轴夹角分别为25°和45°作对比试验,测得不同搅拌桨叶角度下,温度为480~515℃,轴长920 mm时不同Al含量,见表4、表5,并根据数据得曲线如图3所示。从图3可以看出,45°曲线比25°曲线更快趋于平滑,说明搅拌机桨叶与搅拌轴夹角45°优于25°。由于试验条件限制,没有做系统的试验。

表4 搅拌桨叶角度25°,温度480~515℃,轴长920 mm Al含量随搅拌时间的变化

表5 搅拌桨叶角度45°,温度480~515℃,轴长920 mm Al含量随搅拌时间的变化

图3 不同搅拌桨叶角度的Al含量变化曲线

3.3 搅拌深度对搅拌效果的影响

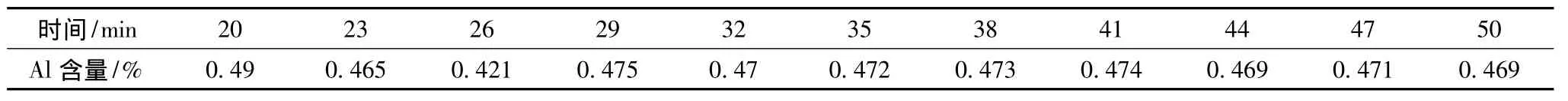

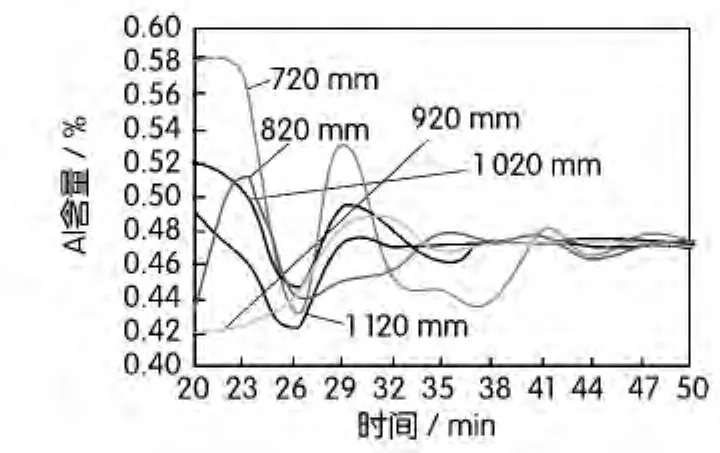

分别在搅拌轴720 mm、820 mm、920 mm、1 020 mm、1 120 mm下,测试搅拌效果,均搅拌20 min后,每隔3 min在合金炉内取一次样进行直读光谱仪分析,所得数据见表6~表10。

根据表6~表10数据,作各不同轴长Al含量随时间变化图,如图4所示,从图4中可以看出,波动开始都比较大,慢慢变小,最后逐渐趋于一个定值,即反应搅拌过程合金液逐步均匀化的过程。5条曲线相比较,从第1条到第5条,趋于均匀的速度越来越快,720 mm曲线,从20~50 min曲线波动较大,1 120 mm曲线,最快趋于平滑,合金化速度最快。

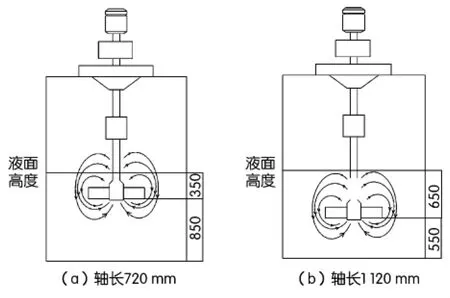

不同搅拌轴长合金液流动状态示意图如图5所示。当搅拌机轴长为720 mm时,搅拌时发生如图5(a)所示的状态,下部的合金液,被搅拌机甩出正常液面许多,搅拌中心在合金液中上部,底部合金液没有进入或很少进入搅拌范围,搅拌功率浪费,搅拌效果差。在相对同等条件下,随着搅拌轴加长,搅拌深度增加,合金化速度越快。在实际生产中,搅拌和空气中接触面积大,同时形成的渣率较高。

表6 搅拌轴长720 mm,温度482~521℃,Al含量随搅拌时间的变化

表7 搅拌机轴长820 mm,温度485~523℃,Al含量随搅拌时间的变化

表8 搅拌机轴长920 mm,温度480~515℃,Al含量随搅拌时间的变化

表10 搅拌机轴长1 120 mm,温度482~519℃,Al含量随搅拌时间的变化

图4 不同轴长Al含量随时间变化图

如图4所示,从第1到第5条曲线相比较趋于平滑的相对加速度越来越小,特别是最后两条线差别不大。说明第五条曲线在本次试验中结果相对达到一个较好的结果。如图5(b)所示的状态,搅拌机工作时,合金液轴附近向上翻腾,远离轴的地方向下远动,形成闭路循环,合金液向上动力靠搅拌机提供,向下则是重力的作用,搅拌机桨叶产生一个向上的推力,桨叶以下相当于形成负压,合金液从四周向中心流动,力量分散,以搅拌叶片为中心,搅拌覆盖的区域,上部区域大于下部区域。所以搅拌机桨叶中心应在合金液深度中心以下。

从曲线720 mm和1 120 mm的Al含量变化数据可以看出,试验中搅拌机桨叶在中心以上350 mm处时,搅拌均匀需要45 min以上,在中心(深600 mm)以下650 mm处时,搅拌均匀需要35 min即可,搅拌效果明显较好。此种结果证实了搅拌区域中上部大于下部区域。

图5 不同搅拌轴长合金液流动状态示意图

该试验选择使用的某种低频感应电炉,加热方式采取喷流式感应体加热,本身会引起合金液在炉内流动,增加了搅拌效率。

4 结论

1.温度升高,合金液粘度降低,合金液均匀速度加快。

2.搅拌机桨叶与轴夹角45°,搅拌效果较好。

3.搅拌中心设计在合金液深度中心位置以下较为合适,试验中搅拌机桨在距炉底550 mm较好。

[1] 朱晓云,郭忠诚,曹梅.有色金属特种功能粉体材料制备技术及应用[M].北京:冶金工业出版社,2011.

[2] 姚瑰妮.玻璃粒子在半固态铝合金液中搅拌分散过程模拟的研究[D].昆明:昆明理工大学,2012.