熔盐电解法制备高纯钛的质量控制及工业化研究

林洪波,李瑞迪,袁铁锤

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

随着微电子技术的迅速发展,广泛用于超大规模集成电路等各种电子材料领域的高纯钛得到了广泛重视。在半导体超大规模集成电路中高纯钛以钛硅化合物(TiSix)、氮化钛(TiN)、钨钛(W-Ti)等形式用做控制电极、扩散阻挡层、配线等材料,这些都是以薄膜形式使用。在纯度要求上,高纯钛必须充分除去Na、K等碱性金属,U、Th等放射性元素,Fe、Cr等重金属元素[1~3]。

目前高纯钛的工业生产方法主要有碘化钛热分解法、熔盐电解精炼法、电子束熔炼精炼法[4,5]。目前国内在电子级高纯钛的工业化生产方的研究报道并不多见[6~8],本文主要探讨高纯钛质量影响因素及工业化。

1 熔盐电解法制备高纯钛工业生产工艺

1.1 原料及设备

试验原料为:氯化用海绵钛采用1~2级工业海绵钛(遵义钛业股份有限公司产);阳极用海绵钛采用破碎均匀的等外钛、边皮钛及废钛料(遵义钛业股份有限公司产)等;四氯化钛采用工业精制四氯化钛(遵义钛业股份有限公司产);熔盐采用分析纯的氯化钠、氯化钾。

试验主体设备:熔盐制备氯化反应器(自制),熔盐电解精炼反应器(自制),真空系统、硅整流器等。

1.2 工艺流程

工艺流程主要包括熔盐干燥脱水、低价钛熔盐制备、电解精炼、阴极沉积物浸出、产品真空干燥、阳极剩余物的处理等过程。将一定比例的NaCl、KCl混合均匀后加入到干燥熔化设备中,在650℃以上干燥脱水后,升温至800℃,使其熔化。将熔融盐加入到熔盐制备氯化反应器中,其内事先放置有足量的1~2级氯化用海绵钛。加入一定量的TiCl4,使TiCl4与氯化用海绵钛反应,制备熔盐电解质-低价钛氯化物。待熔盐电解质制备完成后,恒温2 h,待电解质扩散均匀后,将熔盐转移到电解精炼反应器内。在750~850℃电解温度下,通直流电进行电解。电解结束后,将熔盐电解质压出电解精炼反应器,将反应器吊入冷却水套冷却至室温后,刮取沉积在阴极的钛晶粒,用稀盐酸进行浸出,去离子水多次水洗、干燥后,进行电极压铸,将压铸好的电极送EB熔炼,得到电子级高纯钛锭。具体流程如图1所示。

1.3 工艺参数

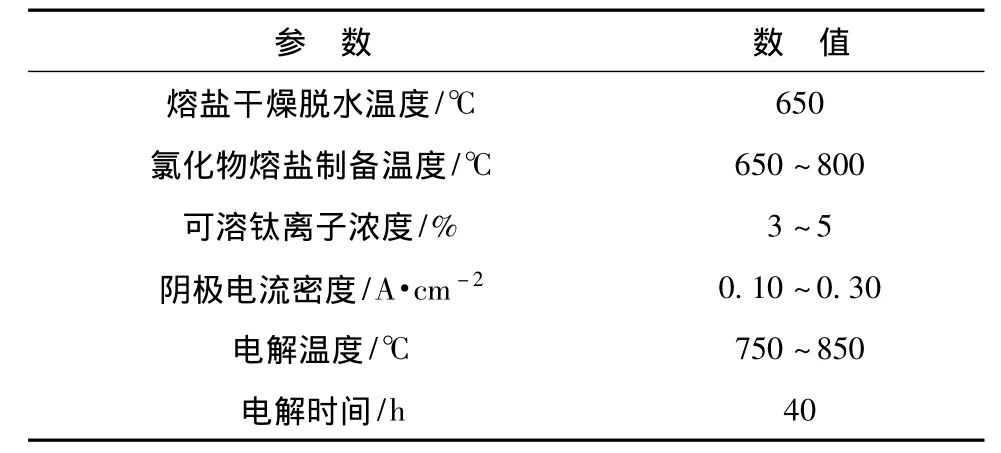

电解法工艺主要技术条件有熔盐干燥脱水温度、氯化物熔盐制备温度、可溶钛离子浓度、阴极电流密度、电解温度、电解时间等[9]。在该工业化生产过程中使用的具体工艺参数见表1。

图1 熔盐电解法制备高纯钛工艺流程图

表1 主要工艺参数

2 产品质量及分析

本试验共进行近40炉次的工业化电解生产,阴极钛颗粒产量稳定在120~150 kg/炉。阴极钛颗粒(如图2所示)经EB熔炼之后,纯度达到4N5以上,氧含量稳定在60~70μg/g。

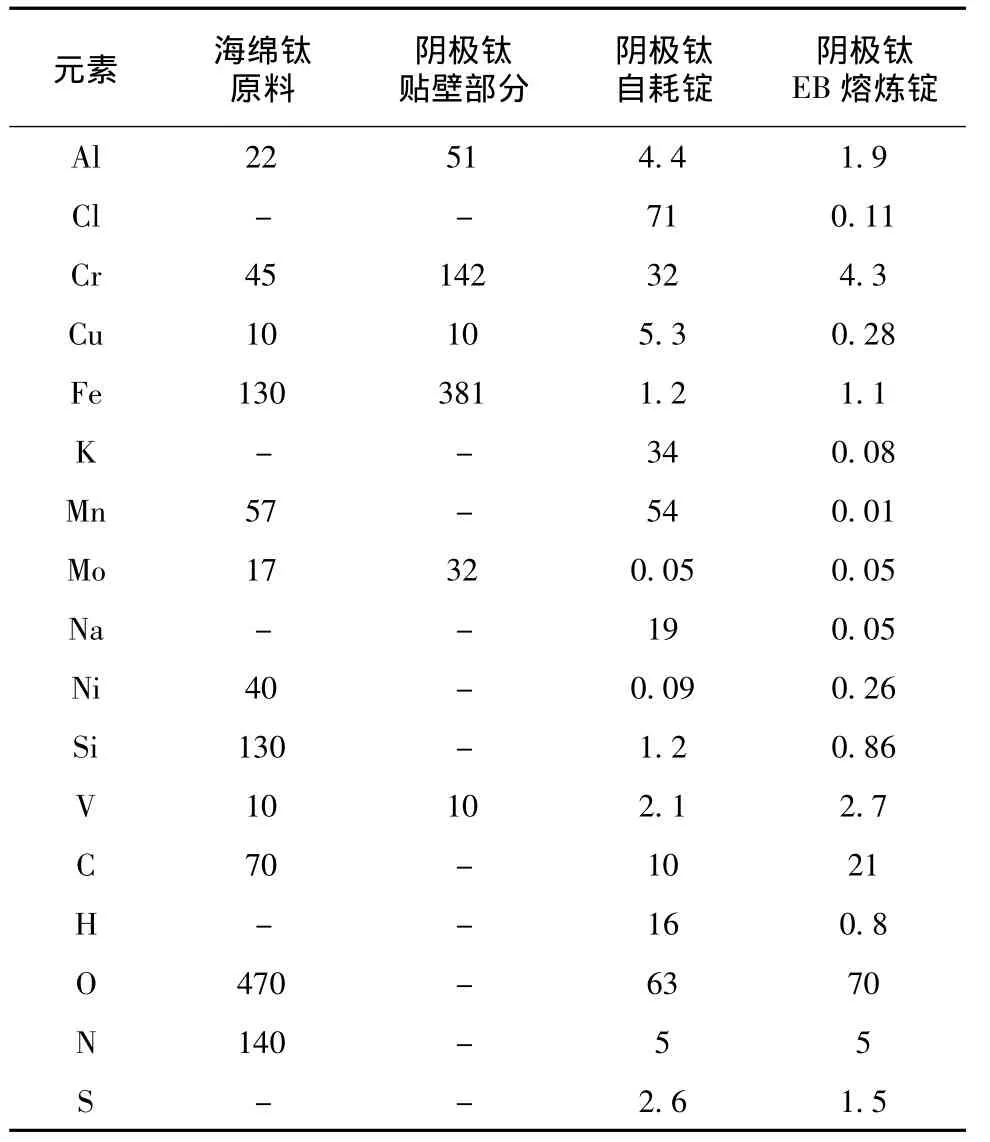

图2显示了完整的钛结晶形貌,其中阴极沉积物贴壁部分指的是金属钛在阴极最先沉积的部分,这部分钛呈薄壁锅巴状,在刮取阴极钛晶粒时,与阴极贴合紧密,单次较薄时不容易与阴极分离,单次厚度在3 mm以内,杂质含量较高,但不会影响到阴极钛颗粒,相当于在电解时给电解质熔盐进行了一次除杂精制。经几个炉次之后,可以将已经变厚的贴壁部分剔除掉,确保阴阳极极距的稳定。各个环节物料主要杂质元素的含量见表2。

图2 阴极钛结晶全貌

从表2中可以看出,海绵钛原料经过熔盐电解精炼之后,杂质元素 Fe、Cu、Ni、Si、Mo、O、N 等得到有效去除,最为明显的是Fe。与Ti的电极电位接近的 Cr、Mn、V 等杂质去除较难。同时 K、Na、Cl含量高,说明阴极钛颗粒中夹杂有大量的熔盐电解质,这些电解质在EB熔炼过程中,会造成飞溅。阴极钛颗粒压制成电极进行电子束熔炼后,其EB熔炼锭杂质含量显示,Al、Mn、Na、K、Cl等低沸点杂质得到有效去除,O、N含量基本不变。

表2 物料杂质元素含量表 μg/g

3 工业生产过程中的一些重要影响因素的探讨

在熔盐电解法制备高纯钛的工业生产过程中,除了工艺参数中熔盐干燥脱水温度、氯化物熔盐制备温度、可溶钛离子浓度、阴极电流密度、电解温度、电解时间等之外,还有一些因素直接影响到产品的质量。

3.1 氯化钠与氯化钾配比的影响

氯化钠与氯化钾配比直接影响到熔盐电解质的组分,在其它工艺条件相同的前提下,用NaCl∶KCl摩尔比分别为1∶1和5∶3进行对比试验,所得到的阴极钛晶粒形貌具有极大差异。如图3所示,NaCl∶KCl摩尔比为1∶1时,阴极钛晶粒产品为树枝状、颗粒状,粒度饱满。而如图4所示,NaCl∶KCl摩尔比为5∶3条件下,阴极钛晶粒形状为蚕丝茧或绒球状,柔软、蓬松,由细长的树枝状钛晶粒相互缠绕而成。二者虽然外表差异较大,但二者晶体结构却是一致的,都是树枝状,只是后者纤细未能有效长大而已。在杂质含量方面,经检测分析,二者金属杂质及C、N、O含量均无明显区别,后者氧含量略高,在110μg/g左右。绒球状的阴极钛结晶夹盐率较多,酸浸过程困难,导致清洗不容易干净,长时间保存过程中,其内部夹杂的低价物熔盐水解,导致钛晶粒发黄发黑。

图3 NaCl∶KCl摩尔比为1∶1下的钛晶粒

图4 NaCl∶KCl摩尔比为5∶3下的钛晶粒

3.2 可溶钛离子浓度对工业生产连续性的影响

熔盐电解质的可溶钛离子浓度主要影响电解过程中的浓差极化过程,会影响到阴极钛颗粒的粒度,可溶钛离子浓度在3%~5%范围内对晶粒影响不明显,但低于3%之后,尤其是接近1%左右时,对晶粒影响非常大。在相同条件下,钛离子浓度越低,晶粒越细。此外可溶钛离子还影响到工业生产过程的连续稳定,钛离子浓度在3% ~5%左右时,电解前后,钛离子浓度变化不大,电解前 3.67%,电解后3.62%。这样可以使工业生产具有连续稳定性。

而当钛离子浓度降低至1%以下时,电解前后钛离子浓度降低得较为迅速,电解前0.58%,电解后0.11%,不利于工业生产,电解前电解质为蓝色,电解后几乎变成白色,显示其钛离子浓度相当低。

3.3 熔盐电解质中硫酸盐对产品质量的影响

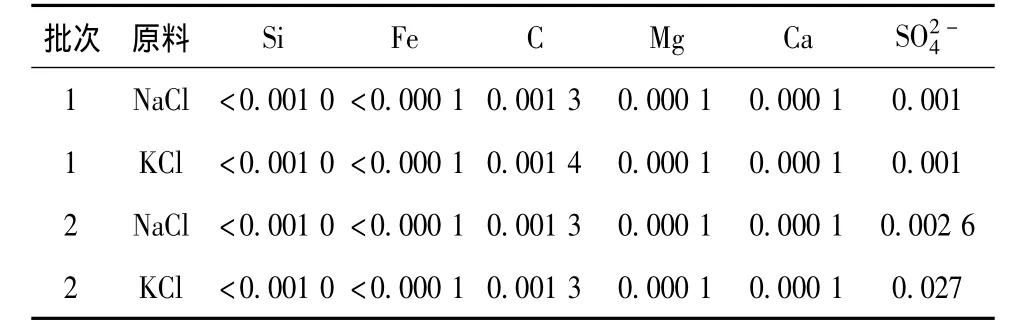

以不同质量的两批次氯化钠、氯化钾电解质原料进行的电解对比试验,显示电解质中杂质离子、尤其是硫酸盐对阴极钛产品质量影响巨大。这两个批次原料主要杂质元素含量见表3。

表3 两个批次的电解质原料杂质含量表%

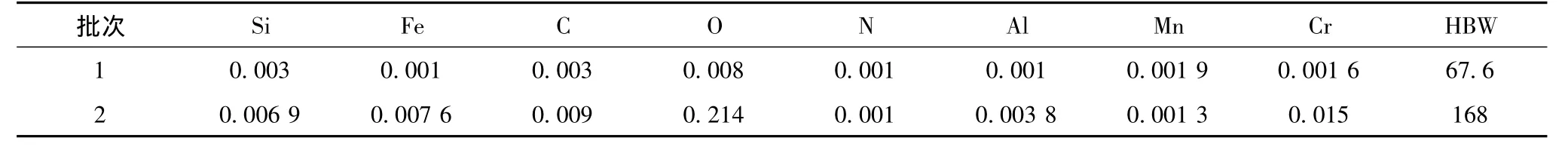

对比这两个批次的电解质原料杂质含量,硫酸盐(以SO2-4计)含量差异较大。批次2中硫酸盐含量远远超过国标分析纯的标准<0.002%的标准,尤其是氯化钾的硫酸根含量更是超标13倍。分别用这两个批次的电解质原料以摩尔比1∶1进行电解后,批次1的电解产品阴极钛结晶如图3所示为正常产品,批次2的电解产品阴极钛结晶如图5所示,有些尖锐、不饱满,两批次的产品质量见表4。

图5 尖锐不饱满的阴极钛颗粒

从表4中可以看出,批次2产品的氧含量达到了2 140μg/g,N含量只有10μg/g,这说明并不是因为设备进气造成氧含量上升,而是因为在电解过程中,阴极钛的副反应十分剧烈,结晶好的阴极钛重新反应生成了三氯化钛和二氯化钛,造成阴极钛颗粒腐蚀严重,表面凹凸不平,晶粒间、晶粒内部均夹杂大量低价钛化合物。在阴极钛化合物进行酸浸出阶段,这部分低价钛化合物水解,使得氧含量急剧增加。同时对比布氏硬度值,批次1制备的钛颗粒自耗熔炼锭的布氏硬度只有67.6,侧面反映产品纯度较高。试验结果表明,硫酸根在熔盐电解过程中会导致阴极钛结晶严重细化、尖锐,出现焦枯、发脆现象。

表4 两个批次的产品杂质元素含量表 %

4 结论

海绵钛原料经过熔盐电解精炼之后,杂质元素Fe、Cu、Ni、Si、Mo、O、N 可有效去除,最为明显是 Fe。与Ti的电极电位接近的Cr、Mn、V等杂质去除较难。同时K、Na、Cl含量高,说明阴极钛含有熔盐。EB熔炼可有效去除 Al、Mn、Na、K、Cl等低沸点杂质,O、N含量基本不变;NaCl∶KCl摩尔比为1∶1时,阴极钛晶粒产品为树枝状、颗粒状,粒度饱满。NaCl∶KCl摩尔比为5∶3条件下,阴极钛晶粒形状为蚕丝茧或绒球状,柔软、蓬松,由细长的树枝状钛晶粒相互缠绕而成。二者金属杂质及C、N、O含量均无明显区别。绒球状的阴极钛结晶夹盐率较多;钛离子浓度越低,晶粒越细。钛离子浓度在3% ~5%时,工业生产稳定性较好;硫酸根在熔盐电解过程中会导致阴极钛结晶严重细化、尖锐,出现焦枯、发脆。

[1] B.Г.哥宾克.(高玉璞译).钛的熔盐电解精炼[M].北京:冶金工业出版社,1981.11.

[2] 袁铁锤,周志辉,李健,等.电解法制备高纯钛的研究[J].湖南有色金属,2010,26(5):28 -30.

[3] 翁启钢,周志辉,林洪波,等.熔盐电解法制备高纯钛粉[J].粉末冶金材料科学与工程,2010,26(1):70-73.

[4] 吴全兴.高纯钛的生产技术[J].钛工业进展,2000,(4):15.

[5] 李哲,郭让民.高纯钛的制备及其发展方向[J].钛工业进展,1997,(3):8 -11.

[6] Yuan T C,He W,Weng Q G,et al.Study on the preparation of ultrafine Ti powder by inhibitor coated/HDH combined method[C]:2011 PM Titanium Conference,Queensland,Australia,2011.

[7] Rimaszeki G,Kulcsar T,Kekesi T.Application of HCl solutions for recovering the high purity metal from tin scrap by electrorefining[J].Hydrometallurgy,2012,(125):55 -63.

[8] Lee JC,Sohn H S,Jung JY.Effect of TiCl4feeding rate on the formation of titanium sponge in the kroll process[J].Korean Journal of Metals and Materials,2012,50(10):745 -751.

[9] 段淑贞,顾学范,乔芝,等.KCl-NaCl熔盐体系中电镀钛的基础研究(一)[J]. 稀有金属,1992,(2):102-105.