湖南湘西某石煤矿提钒工艺流程研究

张雪莲,司世辉

(中南大学化学化工学院,湖南长沙 410083)

钒是一种非常重要的战略物资,含钒石煤矿是我国独特的一种钒矿资源[1]。石煤中钒的含量达到0.8%~1.2%或更高。传统的火法提钒,五氧化二钒回收率较低,而且对环境污染严重[2~4]。目前从酸性溶液中分离提取五氧化二钒方法主要有溶剂萃取法[5~8]和离子交换法[9~11]。这些方法从溶液中回收钒时能起到两个目的:一是使低浓度的钒得到富集;二是使浸出液中的钒与杂质分离。本次扩大试验选用湿法工艺,重点研究了浸出、氧化除杂、离子交换、脱铵等工艺,试验效果良好。

1 提钒原料

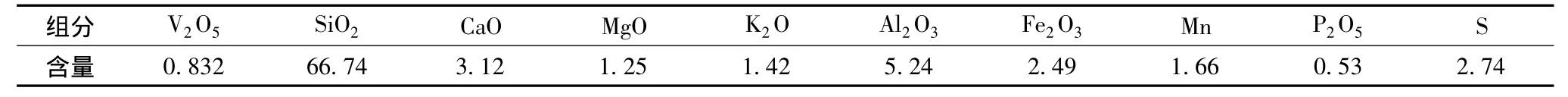

石煤矿样来自湖南湘西某钒矿,属硅质岩-页岩型矿石、页岩型石煤矿。矿石主要成分为粘土矿物,包括水云母、高岭石、不透明矿物(炭泥质物)、少量黄铁矿、石英,V2O5品位为0.813% ~0.850%。试验矿样采用4R3216型雷蒙磨粉机加工到过80目筛,每次试验样为1 t,V2O5平均品位为0.832%。混合矿样主要成分见表1。

表1 混合钒矿样成分表 %

主要试剂有硫酸、添加剂、除杂促进剂、碳酸钠、盐酸、氢氧化钠、氯化钠、氯化氨、生石灰、氯酸钠、硫酸亚铁,除树脂解吸用盐酸为分析纯外,其余试剂均为工业级。

2 工艺流程

本项目选用湿法浸出工艺技术路线,共分为六个工段:样品粉碎、湿法浸出、除杂氧化、离子交换及解吸、铵盐沉钒、脱水脱氨。试验工艺流程如图1所示。

3 提钒试验结果与讨论

3.1 湿法浸出工序

浸出在3 000 L搪瓷反应釜中进行,用立式水管锅炉蒸汽加热。将加工好的石煤矿样、硫酸、水及添加剂(钒离子配合体)按100∶18∶120∶0.1的质量比率混合均匀,在温度95℃左右加热(保温)6 h后搅拌浸出2 h。将渣卸下后按原矿∶水为1∶1.2在搅拌池中搅拌15 min后再压滤的方式进行洗涤。

图1 提钒工艺流程图

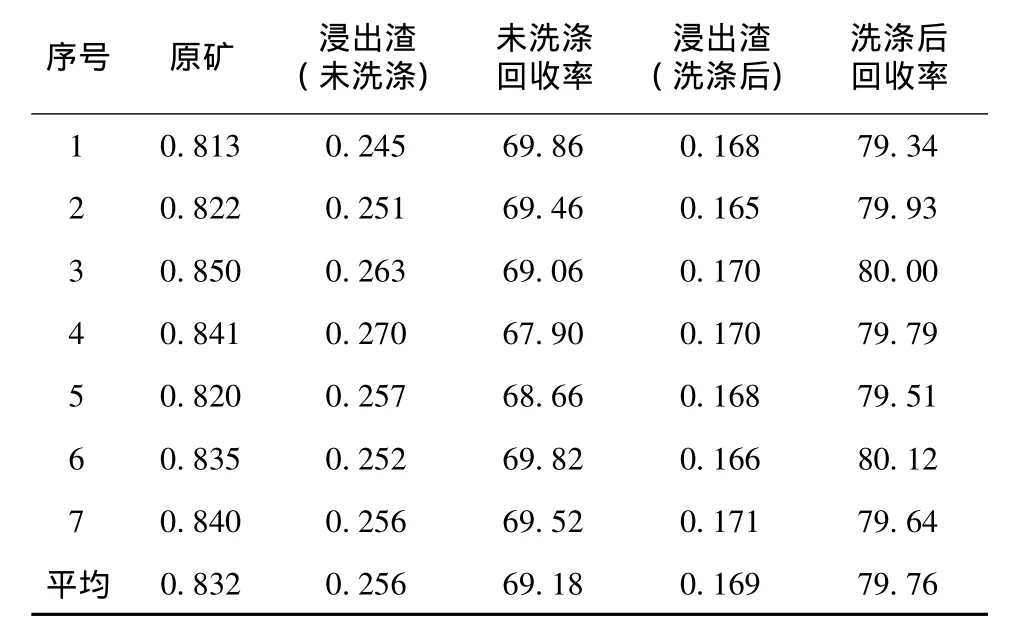

试验的7槽浸出中V2O5的浸出及回收情况见表2,从表2可知浸出渣的洗涤对回收率影响较大,洗涤后回收率从平均69.18%提高到了79.76%。

3.2 氧化和化学除杂

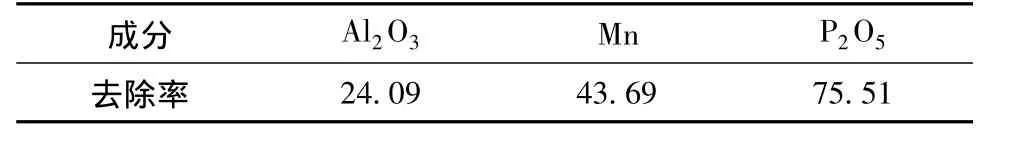

酸浸液经液固分离后,钒大部分以四价离子形式进入溶液,大量的杂质离子也同时进入到溶液中[12]。氧化是为了将浸出液中低价钒离子用氯酸钠在酸性条件下氧化为五价钒离子,氯酸钠用量为3.2 kg/t原矿,常温下放置5~8 h。除杂是通过调节溶液酸度到pH值为2左右,加入促进剂1.0 kg,使溶液中的铝、锰和磷等离子以硫酸复盐的形式沉淀去除,结果见表3。除杂过程中钒的回收情况见表4。

表2 V2 O5的浸出及回收情况表 %

表3 铝、锰和磷的去除率 %

表4 除杂氧化过程中V2 O5的回收率

3.3 离子交换及洗脱

采用阴离子交换树脂,每套交换柱内装树脂总量为50 kg,共使用两套交换柱。吸附和洗脱流速均控制为0.04 L/min·L左右。采用 NaOH+NaCl(各4%)的混和液100 kg作为洗脱剂,用水洗涤两次,每次25 kg。树脂用清水洗涤后,用4%的盐酸浸泡4 h再生,用量为树脂体积的两倍,然后用水洗至中性,备用。离子交换吸附及洗脱情况见表5。离子交换和洗脱过程五氧化二钒总的回收率平均为99.54%。

表5 离子交换吸附和洗脱情况一览表

3.4 铵盐沉钒

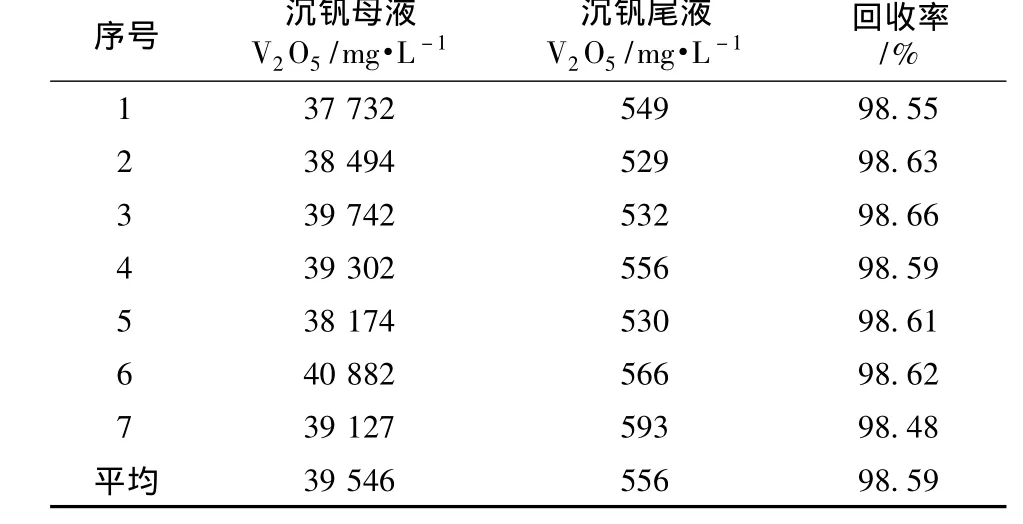

采用酸性铵盐沉淀法,解吸液加入硫酸中和,调节溶液pH值为4~5左右,加入氯化铵20 kg,再用硫酸调节pH值为2~2.5,在加热、搅拌条件下结晶出多聚钒酸铵沉淀。

铵盐沉钒情况见表6,平均回收率为98.59%。多聚钒酸氨在105℃下烘干后质量见表7。

表6 铵盐沉钒情况表

表7 烘干后多聚钒酸铵质量

3.5 煅烧脱铵

将烘干后的多聚钒酸铵于马沸炉中缓慢升温至300℃,保持1 h,再升至500~550℃(不能超过580℃,否则五氧化二钒熔融),保持2 h,最后降至450℃保持1 h冷却出炉。

煅烧后五氧化二钒产品纯度见表8,产品质量优于国家GB/T3283-2006标准98级五氧化二钒产品。

表8 产品五氧化二钒成分%

4 “三废”治理

4.1 废气

由于采用直接湿法浸出,没有焙烧废气产生。生产过程中废气主要为红钒灼烧脱铵和废水鼓气脱氨过程中产生的含氨废气,经风机引入喷淋吸收塔,以盐酸为吸收剂生成氯化铵,可回用于铵盐沉钒环节,废气达标排放。

4.2 废水

该工艺流程中产生废水主要是离子交换柱废液,产生量约为1 t废水/t原矿石。该废水采用碱石灰(CaO)中和至中性,经过碱石灰中和处理后可直接回用到浸出工艺。对采用铁氧体沉淀法对废水进行二次处理,主要是去除重金属离子。通过处理后,上清液除pH值外其余指标均达到了《污水综合排放标准》(GB8979-1996)规定的一级排放要求。

4.3 废渣

该工艺主要的固体废物有浸出渣、除杂渣和废水除杂渣等。原矿中钒品位低,产生的废渣量大。根据酸浸渣成分,可以进行综合利用的途径主要有:

1.在内燃法生产多孔砖中,原料参入一定比例的粉状酸浸渣。酸浸渣既是燃料,又是原料,可以节约原煤,提高砖的质量。

2.浸出前矿石经球磨机磨细,再经长时间浸出,废渣粒径小,作为建筑用材掺合料,使建筑材的密实度增加,耐腐蚀能力增强。

化学除杂渣、废水净化渣属于《国家危险废物名录2008》中的危险废物,送有危险废物处理资质的单位进行处理。

5 结论

试验选用湿法浸出工艺对石煤钒矿样采用破碎磨矿-酸浸-除杂氧化-离子交换-氧化沉钒-热解脱铵-五氧化二钒的技术路线,工艺流程结构简单,技术可行。与常见的硫酸浸出工艺相比,工艺过程简单、不需要多次酸浸工艺,硫酸用量低。在原矿平均品位为0.832%时,取得了浸出回收率79.76%、从原矿到产品的总回收率达75.93%的良好效果。浸出渣中五氧化二钒含量低,为0.17%左右。产品中V2O5含量为98.25%,满足GB/T 3283-2006标准98级五氧化二钒质量要求。该工艺是一个环境友好型和资源节约型工艺,试验成果对本矿区钒矿资源的开发利用具有指导作用,是当前石煤提钒产业的发展方向,具有较好的推广和示范意义。

[1] 潘勇,于吉顺,吴红丹.石煤提钒的工艺评价[J].矿业快报,2007,4(4):10.

[2] 浙江省煤炭工业局.石煤的综合利用[M].北京:煤炭工业出版社,1980.

[3] 漆明鉴.石煤中提钒现状及前景[J].湿法冶金,1999,(4):1-10.

[4] 鲁兆伶,谷万成.从石煤中提取钒的焙烧试验研究[J].湿法冶金,2009,28(2):88 -91.

[5] Zhang Pingwei,Katsutoshi Inoue,Kazuharu Yoshizuka,et al.Extraction and selective striping of molybdenum(VI)and vanadium(IV)from sulfuric acid solution containing aluminum(III),cobalt(II),nickel(II),and iron(III),by LIX 63 in ExxsolD80[J].Hydrametallurgy,1996,(41):45.

[6] Navarro R,Guzman J,Saucedo I,et al.Vanadium recovery from oil fly ash by leaching precipitation and solvent extraction processes[J].Waste Management,2007,(27):425.

[7] 张云,范必威,彭达平,等.从石煤酸浸液中萃取钒的工艺研究[J]. 成都理工学院学报,2001,28(1):107.

[8] Lozano L J,Godinez C.Comparative study of solvent extraction of vanadium from sulphate solutions by prinene81R and alamine 336[J].Minerals Engineering,2003,(16):291.

[9] 曾理,李青刚,肖连生.离子交换法从含钒浸出液中提钒的研究[J]. 稀有金属,2007,31(3):362.

[10] Hu Jian,Song Songru,Zhang Baoqing.Removal of vanadium from molybdate solution by ionexchange[J].Hydrametallurgy,2009,(95):203.

[11]常娜,顾兆林,李 云.石煤提钒离子交换工艺研究[J].无机盐工业,2007,39(3):53.

[12]杨静翎,金鑫.酸浸法提钒新工艺的研究[J].北京化工大学学报,2007,34(3):254 -257.