余热锅炉直升烟道水冷壁腐蚀分析与预防

郑 明,王小红,张 勇,常海锋

(河南豫光金铅股份有限公司,河南济源 459000)

2002年河南豫光金铅股份有限公司国内首台富氧底吹炼铅项目建成投产,该工艺中的烟气冷却通过8 t/h余热锅炉进行降温,余热锅炉是膜式列管结构,冷却系统采用强制循环,余热锅炉分直升烟道和水平锅炉本体两个部分,直升烟道下部的香蕉罩与底吹熔炼炉出烟口相连。2013年11月18日、12月17日两次出现锅炉水冷壁列管泄漏事故,现场对泄漏列管分段切割检查受损情况:列管断面内壁附着一层薄水垢,无锈蚀,成规则圆形,无腐蚀受损迹象;水冷壁烟气一侧,列管成椭圆形,厚度变薄(弧形部位多在2.5 mm以下,水冷壁列管管壁原厚度为4 mm),受损严重;水冷壁外保温层一侧,列管断面规则,无受损迹象。

1 水冷壁受损原因

一般认为锅炉水冷壁列管管壁变薄是烟气冲刷所致,属正常的管道磨损,接连发生的爆管事件引起公司高度重视。直升烟道水冷壁内侧列管被铅烟灰所覆盖,基本排除水冷壁列管被烟气冲刷变薄造成的泄漏。

1.1 原因分析

查阅文献资料,锅炉水冷壁腐蚀泄漏主要是在使用过程中存在SO3气体,当冶炼烟气温度低于露点运行时,烟气中的SO3气体与水蒸汽完全结合形成硫酸蒸汽,微量的酸蒸汽会使烟气露点温度显著提高,当烟气温度或余热锅炉的换热壁面温度低于露点温度时,酸蒸汽就会凝结在余热锅炉内壁,产生酸腐蚀,长期浸蚀积累造成管束变薄,最终表现为余热锅炉列管爆管泄漏事故。根据列管切割面的分析,可以判断余热锅炉内壁列管泄漏的主要原因是硫酸蒸汽腐蚀所致。

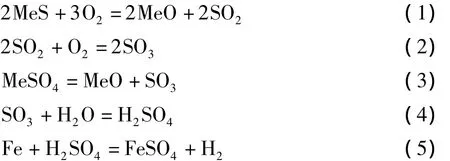

1.2 酸蒸汽形成、腐蚀水冷壁的化学原理

硫酸蒸汽腐蚀过程主要发生如下化学反应:

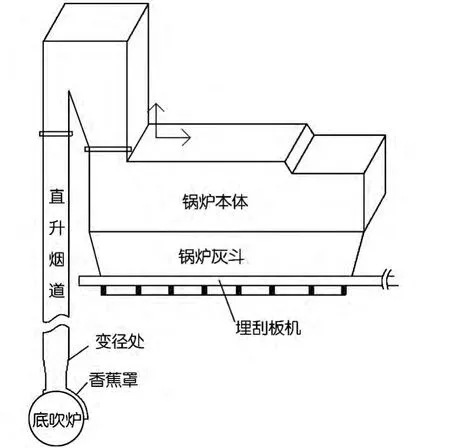

1.3 余热锅炉结构及性能参数

余热锅炉的结构图如图1所示。

图1 余热锅炉结果示意图

1.工作压力:4.0 MPa,蒸发量8 t/h,蒸汽温度250℃,给水温度104℃,锅炉排烟温度350±20℃。

2.锅炉由直升烟道与锅炉本体两部分组成,直升烟道为全膜式壁结构,列管间距80 mm,列管采用Φ38×4的无缝钢管。

3.锅炉炉墙采用敷管炉墙结构,保温层由爪钉和自锁垫片及支撑框架固定,保温层表面采用铝合金板。

4.余热锅炉共配备13组机械锤打清灰装置,直升烟道8组,锅炉本体5组,每组振打由0.75 kW的减速机带动。直升烟道还配备4组手动锤打装置。

5.直升烟道香蕉罩部分与熔炼炉相连,余热锅炉采用半露天布置,水平部分露天布局,锅炉侧墙及灰斗两侧共设置12个人孔门,便于锅炉检修。

2 非正常状态下的应对措施

检修后开炉,炉水运行温度相对减低,低于露点温度,在余热锅炉水冷壁内侧极易生成酸蒸汽,继而造成与余热锅炉本体腐蚀,但此状况在实际生产中却无法彻底杜绝,所以必须缩短这个非正常状态的时间,有效延缓锅炉腐蚀。具体措施如下:

2.1 提高转炉条件

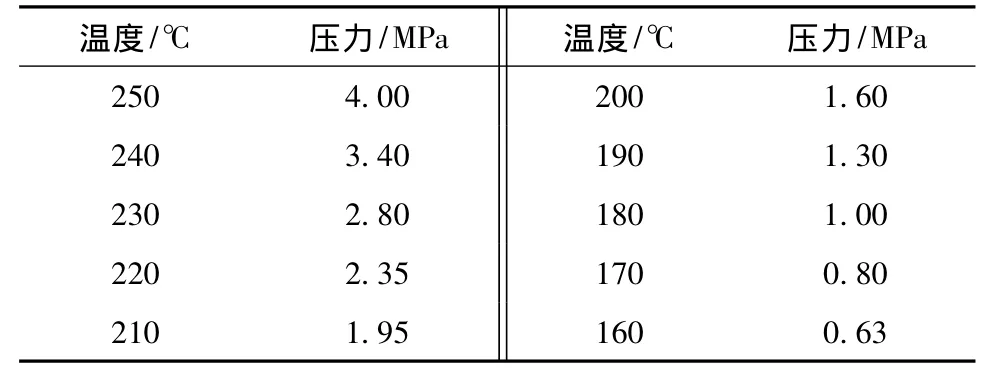

理论上炉水升温应达到220℃以上,(对应的锅炉压力为2.3 MPa),超过含硫烟气露点温度,斩断酸蒸汽生成条件。但实际上,底吹炉刚转入时,下料量少,烟气中含硫量低,相应的烟气露点温度比较低(160~180℃);若严格按220℃转入,烘炉需要耗费大量天然气,不符合高效率生产的要求,但炉水低于160℃转炉将会促成大量的酸蒸汽形成,将炉水温度>160℃作为转炉作业的必备条件,要求严格执行。为方便锅炉操作,特制定底吹炉转炉作业条件的锅炉压力、温度对照表,详见表1。

表1 炉水温度与锅炉压力对应表

锅炉升温或正常运行过程中,压力和温度相互兼顾,升温过程中以温度为主要依据,正常生产以压力为主要依据。水温和压力参照表1相互对应,如发现偏差比较大时,结合现场数据,判断属于哪方面故障,及时报告处理。

2.2 减少MeSO4物料的投入

底吹炉刚转入时,炉水温度较低,应减少或暂停电瓶铅栅等MeSO4物料的加入,降低SO3的生成量,待炉水温度超过220℃时,再恢复正常工艺生产需用量。最佳的处理办法是,平时将制粒机后的备用仓内换成不含MeSO4或低品位的MeSO4物料,在低温转炉后使用备用仓内的物料,减少低温条件下物料原因产生过多的SO3气体。

2.3 降低物料中的水分

合理控制混合料中的水分,尤其是刚开炉时,炉水温度低于220℃这个过程,工艺允许的条件下,尽可能降低混合料水分,可有效减少酸蒸汽的形成。物料水分主要在圆盘制粒机造球时加入,合理调整物料造粒时的水量对烟气中水分控制起关键性作用。

3 设备管理的优化

富氧底吹炼铅工艺要求烟气的露点温度在220~230℃之间,正常生产中,烟气温度在电收尘出口温度仍高于280℃;余热锅炉设计压力4.0 MPa,对应的炉水运行温度为250℃,均大于烟气的露点温度,理论上不具备酸蒸汽生成条件,之所以存在余热锅炉水冷壁腐蚀现象,从余热锅炉日常管理的不足之处进行完善。

3.1 规范机械振打作业

余热锅炉直升烟道的8组机械振打清灰装置采用连续振打,4组手动锤振打装置采取间断振打,外力敲击在水冷壁外部的砧板上,间接作用到水冷壁上,对直升烟道内壁的积灰起到振动的作用,但容易伤及锅炉水冷壁管束焊缝,公司两次发生振打区域水冷壁泄漏事故后,曾一度停止直升烟道机械振打的使用;停止振打后,在直升烟道变径处因烟道设计变宽,烟气速度减缓,烟灰在此处容易沉积。在停炉检修过程中,烟灰中部分含硫氧化物吸收空气中的水分在水冷壁表面生成稀酸,两次水冷壁腐蚀泄漏均发生在此区域,为减缓变径区域水冷壁管束的腐蚀,目前按1次/h、5 min/次的振打制度坚持执行。

3.2 减少锅炉本体的漏风

锅炉正常运行过程中处于一个密闭的负压状态,若存在漏风点,吸入的冷空气一方面增加烟气中的O2和H2O的含量,会促进SO3气体和酸蒸汽的生成,另一方面会降低锅炉局部管束的温度,若低于露点温度,将造成水冷壁管束腐蚀情况的发生,所以必须有效杜绝漏风点,保证锅炉的密闭性(案例:锅炉后续电收尘4#电场积灰斗严重腐蚀,就是因为系统漏风造成该部位烟气温度低于露点温度,继而形成冷凝酸腐蚀)。工厂采用耐高温陶瓷布缠绕,完善熔炼炉与香蕉罩的密封;分析锅炉烟灰冷凝结团分布状况,查找漏风点进行堵漏。

3.3 减少人孔门的打开次数和时间

2004年该系统国内首家采用集中式锅炉脉冲清灰系统,是铅冶炼余热锅炉清灰系统的一次创新性改进,随着物料成分的变化、产能的提升,烟灰量的增加,集中清灰系统无法满足新的工艺生产状况,生产过程中需配合必要的打开人孔门人工清灰作业。为改变这一现状,利用2015年大修时机,采用新型智能脉冲清灰系统改造,用一拖二现场点火装置替代远程集中点火系统,提高自动化装备水平的同时,减少生产过程中人工打开人孔门清灰的次数。若遇烟灰粘接管束堵塞余热锅炉通道必须进行在线人工清灰的特殊情况时,要求做到准备充分、快捷高效,尽量减少冷空气进入量。

3.4 消除保温的影响

日常发生余热锅炉水冷壁泄漏维修或保温岩棉脱落后,需及时对锅炉水冷壁裸漏区域外保温进行修复,条件具备的必须在开炉前进行修复,若当时不具条件,应当先用保温岩棉覆盖并用铁丝绑紧,尽快在保温棉外层加装铝合金板。减少外部冷风由此灌入,在漏风点冷凝后腐蚀锅炉壳体的情况发生。注意紧贴锅炉顶部水冷壁应采用两层耐高温的硅酸铝保温棉打底,以提高保温棉的使用寿命和效果。

4 经验总结

1.锅炉爆管泄漏一般认为是烟气中的粉尘冲刷所致,属正常的管道磨损,接连发生的爆管事件后,查阅相关资料,发现锅炉列管爆管的原因是腐蚀所致。

2.排查锅炉列管腐蚀产生的条件和原因。

3.结合生产实际,减少锅炉管束腐蚀产生的条件,最大限度地延长锅炉管束的使用寿命。

5 结束语

通过各种措施的落实,近2 a来在直升烟道变径处未发生过类似水冷壁腐蚀爆管泄漏事故,公司余热锅炉水冷壁爆管泄漏的原因分析与经验总结,是有效解决锅炉水冷壁爆管的预防措施,为冶炼企业含酸蒸汽余热锅炉水冷壁爆管问题的处理提供了成功的经验交流,对锅炉水冷壁的日常生产应用及预防具有较好的指导意义。

[1] 《有色冶金炉设计手册》编委会.有色冶金炉设计手册[M].北京:冶金工业出版社,2004.

[2] 刘清方.工业蒸汽锅炉安全技术[M].北京:中国劳动出版社社,1993.