硫化锑精矿富氧侧吹熔池熔炼新工艺研究

王志刚,王宇佳

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

锑是十大有色金属之一,是国民经济中重要的基础材料,广泛应用于化工、消防、电力电子、建材、医药、军工等领域。我国锑的储量、产量和出口量均居世界首位[1],锑资源占世界50%以上,年产量占世界80%以上。锑资源属于稀有矿产资源且不易回收再生,发达国家将锑列为战略物资,1991年我国将其列为国家保护性开采特定矿种。尽管锑的冶炼已有上百年历史,但在锑冶炼工艺上的技术改造力度不大,技术进步远远落后于铜、铅、锌等。目前,鼓风炉挥发熔炼等传统火法冶炼工艺仍然是生产锑的主要方法。由于世界范围内的环境保护问题越来越受到重视,这就造成了相对落后的锑冶炼工艺技术与各国的环境保护标准和要求之间的矛盾。锑冶炼行业迫切需要研发技术上可行、经济上合理、环保达标的新冶炼工艺。在这种形式下,锡矿山闪星锑业、长沙有色冶金设计研究院有限公司等四家单位联合攻关,进行了硫化锑精矿冶炼富氧侧吹熔池熔炼新工艺研究。

1 锑冶炼技术现状

锑冶炼分为火法和湿法,目前,火法工艺占绝对优势,达到95%以上。锑鼓风炉挥发熔炼是我国主要的炼锑工艺,它具有对原料适应性强、工艺简单、一次性投资较小、建设速度快等优点,自20世纪60年代以来得到了快速发展,现已成为我国主要炼锑方法,并已采用富氧强化熔炼技术。但鼓风炉熔炼只能产出低浓度SO2烟气,难以治理;炉料反应热未能充分利用,需要消耗较昂贵的冶金焦炭;由于鼓风炉加料口面积较大且未密封,炉况异常时,烟尘、烟气外逸,污染环境。

旋涡挥发熔炼[2]由前苏联、德国和捷克等国研发,在玻利维亚实现了工业生产。旋涡熔炼不需要物料压团或制粒,可充分利用硫化物的燃烧热能和细粒物料的表面能,是一种强化生产的冶炼方法;同时烟气中的SO2容易处理。漩涡熔炼的缺点是熔剂及其它物料均需细磨,动力消耗大,机械烟尘率高,影响锑氧质量,给后续还原熔炼带来较大困难,仅适合处理高品位锑精矿。

前苏联曾进行过锑精矿闪速熔炼的半工业试验。闪速熔炼的优点是无需将物料制团或造粒,可充分利用硫化物的燃烧热,SO2烟气可利用,是一种较好的强化生产工艺。其缺点是物料适应性差,只能处理高品位硫化锑精矿;且只能处理粉料(粒度小于1 mm),物料熔炼前需进行深度干燥(水分小于0.5%),备料较复杂;烟尘率高,烟气温度高,锅炉工作条件差,锑氧质量较差,给后续还原熔炼带来较大困难;炉渣含锑高,需进行二次处理;一次性投资大,在铜冶炼行业也只有大型炼铜厂采用闪速熔炼才较经济。

国内曾研究过烟化[3]和底吹、顶吹[4]等熔池熔炼炼锑工艺。烟化熔池熔炼工艺存在产出的锑氧质量差,后续还原熔炼成本较高,熔炼周期长等缺点,目前还不具备实际应用价值。底吹熔池熔炼存在着炉内熔体分层不清,锑、金等有价金属分散,渣含锑太高(达30%),需后续处理,回收流程长,回收率低,能耗高等缺点,现阶段难以实现工业化应用。顶吹熔池熔炼靠中心高速气流搅动熔池内物料,存在炉渣和金属难分离,烟尘率高,烟尘容易受夹带给料的污染,锑氧质量较差,渣含锑高(达2% ~8%)且不稳定,直收率低等缺点;另外,由于顶吹熔池仅设单支喷枪,炉内反应气氛不均衡,容易产生泡沫渣,目前不具备竞争力。

湿法炼锑工艺则以碱性浸出-电积[5]为主,少量采用酸性湿法炼锑。我国于20世纪80年代在半工业试验基础上建成了某湿法炼锑厂,实际运行时技术指标很不理想,主要是由于其废液处理量大,酸雾大、废渣难于处置,环保压力大,且电流效率低,碱耗大,生产成本高(比火法高出3% ~5%)。矿浆电解虽说已实现工业化应用,但存在着设备生产能力低,电极及设备费用高,Fe3+难以再生,电耗高,废水废渣(含氯离子)难于处置,成本高等缺点,目前尚不具备竞争力,现仅一家小厂用于处理硫化锑金矿。

2 硫化锑精矿富氧侧吹熔池熔炼技术开发

为改变锑冶炼工艺技术相对落后的局面,迫切需要研发技术上可行、经济上合理、环保达标的锑冶炼新技术、新工艺。为此,锡矿山闪星锑业有限责任公司和长沙有色冶金设计研究院有限公司等四家单位组成攻关研发团队,研究锑清洁冶炼关键技术,并建设2万t/a锑冶炼示范工程。项目得到了湖南省科技厅的大力支持,列入2013年湖南省科技重大专项。通过研究比选,明确了将富氧侧吹熔池熔炼技术应用于硫化锑精矿熔炼。

富氧侧吹熔池熔炼从前苏联的瓦纽可夫法演变而来,在独联体国家用瓦纽可夫法炼铜和镍已经相当成熟。我国冶金工作者对瓦纽科夫炉进行消化、改进、完善、创新,研制出了富氧侧吹炉。2001年,河南中联公司、长沙有色冶金设计研究院、中南大学三家联合攻关,开始进行富氧侧吹工业化炼铅试验,并获得成功,于2006年推广应用到铜冶炼领域,用来改造密闭鼓风炉炼铜工艺,目前,国内多家铜冶炼、铜镍冶炼或铅冶炼厂都采用富氧侧吹炉,据了解,国内已有近20座侧吹炉在运行,另有4座在建设中。

2.1 富氧侧吹熔池熔炼的特点[6]

1.原料适应性强,备料简单。富氧侧吹炉既可以处理硫化矿,又可以处理氧化矿,还可以搭配处理烟尘、污泥、渣料及杂料。炉料从上部加料口加入,含水≤10%的物料都可直接入炉。侧吹炉集物料干燥、焙烧和熔炼功能于一炉,对入炉物料的粒度没有严格要求,可以处理粉料,也可以处理块料;熔剂和煤均无需严格制备和干燥,炉料粒度最大可达50 mm。

2.强化熔炼,床能率高。反应区内熔体搅动激烈,强化了传热传质过程,搅拌功率达10~100 kW/m3。炼铜时的床能率达 60 ~100 t/m2·d,炼铅时为60 ~80 t/m2·d。

3.环保,高效节能。采用富氧空气熔炼,富氧空气含O260% ~80%,炉子密封性好,烟气量小,含SO2浓度高且稳定,有利于采用先进的制酸工艺,提高硫利用率,降低烟气治理的基建投资和运行费用,从而有效地保护了环境。富氧强化熔炼充分利用了原料中硫的化学反应热,燃料消耗少;可采用价格相对便宜的高硫煤作燃料。烟尘率低,锅炉工作条件好,余热回收热效率高,动力消耗少。

4.技术先进,成熟可靠。富氧侧吹熔池熔炼是现代较先进的熔炼技术。侧吹炉为长方形固定炉子,除底部熔池外,炉身均为铜(或钢)水套。该方法在独联体国家广泛应用于铜、镍的冶炼,至今已有40 a的生产历史,是一种成熟可靠的熔池熔炼技术。

5.有价金属回收率高。富氧侧吹炉的显著特点是在下层鼓风口下有一个与上层相比搅动强度较小的下层熔体平静区域。在该区域内,在上层因强制搅动碰撞相聚长大成2~3 mm大小的不同液相珠粒(金属锍、金属)会因比重的差别在相对平静的下层迅速分离分层而较快地沉入底层。工业生产表明,未经贫化的炉渣含有价金属量是富氧闪速熔炼和富氧熔池熔炼中最低的,铜熔炼渣含铜小于0.6%,铅还原炉渣小于2%,冶炼过程的有价金属回收率高。

6.运行平稳,作业率高。在富氧侧吹熔炼炉中,全部与炉渣接触的炉壁和风口均采用铜水套冷却,铜水套工作面上挂有冷凝渣层,可抵御炉渣的冲刷和腐蚀,炉子连续运行2 a以上无需检修。并且在检修时,由于铜水套便于更换,检修期短,从停炉检修到重新开炉出产品,一般不超过10 d。

7.生产成本低,投资效益好。相对闪速熔炼法和富氧顶吹熔池熔炼法,其投资要低20%以上。炉料不需干燥和细碎,可用廉价高硫煤作燃料和还原剂,炉子作业率高,维修费用少,从而其生产成本低。

2.2 硫化锑精矿富氧侧吹熔池熔炼工业试验设计

2.2.1 试验工厂设计及主要建设内容

试验工厂利用某厂废弃的鼓风炉厂房,对配料计量、供气、供水及收尘系统进行改造,新建液氧气化站及仪表检测控制系统,新建1台侧吹熔炼炉。为了节省投资,试验的第一阶段暂不设置余热锅炉,采用水冷却烟管。除侧吹炉本体外的主要建设项目如下:(1)改造原料仓,建设精矿、硫铁矿、溶剂、煤、返料的存贮、给料、计量、上料系统;(2)改造压缩空气系统,新建液氧气化站及混合配气系统;(3)扩建冷却水循环系统;(4)加固熔炼厂房,增设炉顶平台及操作台;(5)改造烟气冷却及布袋收尘系统;(6)改造冲渣池及渣水碎系统;(7)新建仪表检测及控制系统;(8)新增变压器并对供电系统进行改造。

2.2.2 炉型结构

试验炉为单区炉,由3层冷却水套围成,横截面为矩形,面积为2.2 m2,分为炉缸、炉身、炉顶三部分。

炉缸用镁铬砖砌成反拱型,炉缸上沿铺水平铜水套。炉缸的作用是使渣、锑锍、粗锑分层,锑锍、粗锑从进料端虹吸放出,渣从烟道端直接开口或虹吸放出。

炉身由3层水套组成,下部为熔池区,上部为再燃烧区,上下两侧装有一次风口和二次风口。富氧空气从安装有铜水套的喷嘴鼓入熔池,搅动熔体翻动,并使其鼓泡、膨胀进行熔炼反应。为减少粉料和喷沫被炉气带走,中层水套向外倾斜,炉子扩宽,以降低气流速度。二次风口位于炉身上部,通过其鼓入低压空气,与炉气中的S、Sb、Sb2S3、CO等进行氧化反应,放出的热量部分用于加热炉料。

炉顶为钢水套结构,设有加料口和直升烟道,直升烟道用高铝质耐火材料砌成。

2.3 工业试验

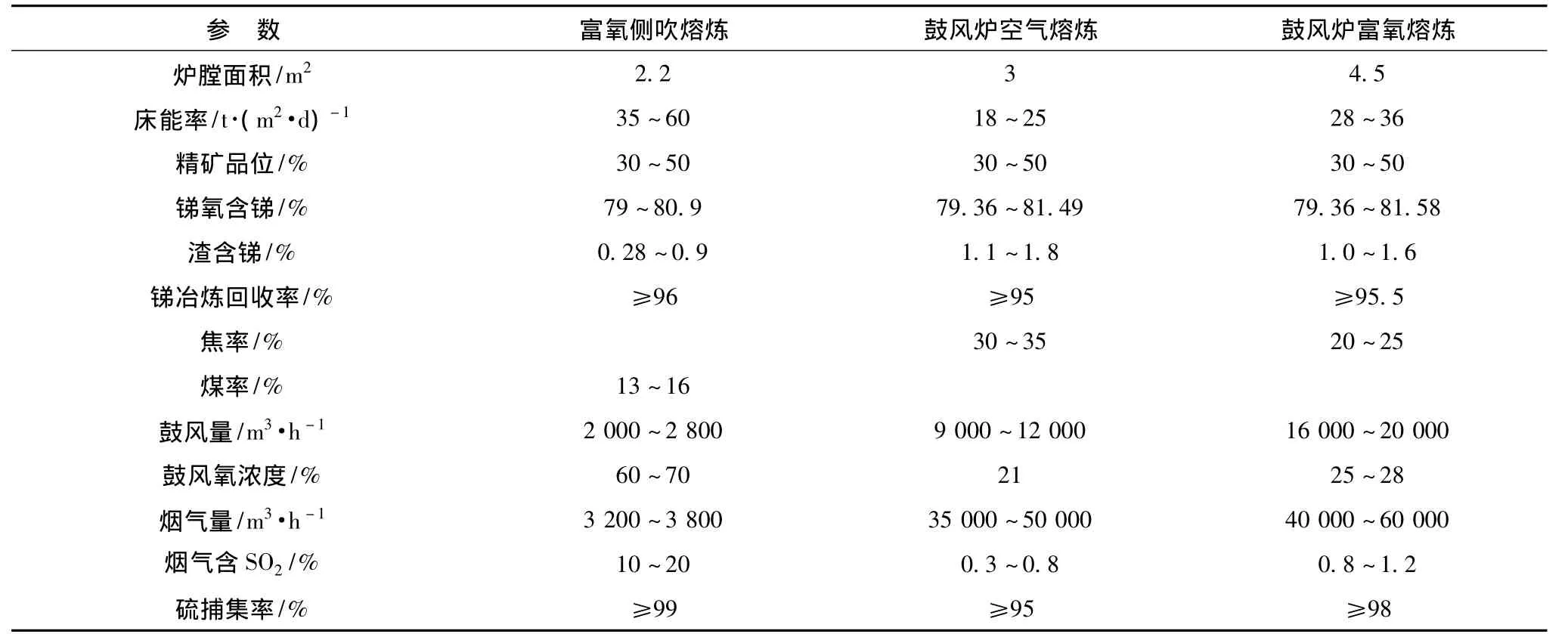

试验共进行了9次试验,每次试验都进行到了硫化锑精矿熔炼阶段,并放出了锑锍(含贵锑)和渣,产出了锑氧。最后一次试验连续运行时间达3 d。尽管未能实现长时间连续稳定生产运行,但取得的试验结果表明,选择富氧侧吹炉炼锑的技术路线是正确的。试验生产的多项指标均优于鼓风炉挥发熔炼,烟气中SO2体积含量为13%,最高达20%;锑氧含锑≥79%,尤其是渣含锑比鼓风炉熔炼渣含锑还低,为0.45%,最低时仅0.28%。工业试验证明,硫化锑精矿富氧侧吹熔池熔炼工艺在技术上是完全可行的,主要技术经济指标大都优于传统的鼓风炉挥发熔炼工艺,富氧侧吹熔池熔炼与鼓风炉挥发熔炼的主要技术指标比较见表1。

表1 富氧侧吹熔池熔炼与鼓风炉挥发熔炼的主要技术指标比较

硫化锑精矿富氧侧吹熔池熔炼工业试验取得了较为理想的结果,但就炉型结构和操作方式等方面,在扩大试验或工业应用设计中还有待改进和完善。

2.3.1 炉体结构的改进

试验产出的锑氧杂质较多,主要原因是炉料进入炉内后还没反应就被炉气带走。可考虑在熔池上方烟道和加料口中间设置隔墙(板)阻隔炉料和烟气,以减少炉气带走生料,提高锑氧质量。

试验炉虽设有6个风口,但最多只能同时开3个。可考虑缩小单个风口面积,以便能多开风口,保持炉内温度平衡稳定,有利于消除炉瘤。

试验过程中渣成分不好控制,主要是铁难以进入渣相,大部分铁进入锑锍,造成铁矿石消耗过多。可考虑加强氧化强度,使更多的铁氧化进入渣相,可向下稍许加大喷嘴的斜度,适当降低炉缸熔池深度,以强化锑锍中铁的氧化。

2.3.2 熔体放出方式的改进

试验中将炉渣、锑锍分别从熔池两端放出,由于试验炉热容量小,开口多,热损失大,热平衡难以维持,加上风口又未全开,造成炉缸局部温度过低,放渣不畅。工业化应用设计可在烟道端设置虹吸井,并设加热喷嘴保温,熔体均进入虹吸井后分层放出。为了既方便虹吸出渣,又保持较低的锑锍层,可将炉底设计成高低型,即加料端高,出料端低;也可参照鼓风炉挥发熔炼设置前床,熔体在前床内进一步澄清分离。

3 工业应用展望

硫化锑精矿富氧侧吹熔池熔炼新工艺经过工业试验,工艺流程、设备能力均已确定,炉型结构基本合理,技术条件、操作规程也已掌握,试验取得的各项技术经济指标基本令人满意。对需改进炉子结构,优化技术条件,完善余热利用,烟气收尘等配套技术进行了深入研究,硫化锑精矿富氧侧吹熔池熔炼工业化生产在技术上是可行的。

我国是锑生产大国,产量占世界总产量的80%以上,但锑冶炼工业技术水平低,装备落后,环境污染严重,资源、能源消耗高,与锑生产大国的地位不相符。硫化锑精矿富氧侧吹熔池熔炼工艺的研发及推广应用将提高我国锑冶炼技术和装备水平,解决现阶段锑冶炼技术所遇到的问题,达到锑冶炼生产低消耗、减污染、降成本、提效益的发展目标,实现锑工业的可持续发展。

据测算,硫化锑精矿富氧侧吹熔池熔炼技术在全国推广应用,每年可减少焦炭消耗15万t,减少SO2排放8 000 t以上,多回收锑2000 t以上,直接经济效益4亿元以上。

[1] 戴永俊.我国锑冶炼生产可持续发展战略研究[A].王忠实,邢卫国,韦元基,等.中国重有色金属工业发展战略研讨会暨重冶学委会第四届学术年会论文集[C].北京:中国有色金属学会,2003.125-138.

[2] 赵天从.锑[M].北京:冶金工业出版社,1987.

[3] 雷霆,王吉坤.熔池熔炼-连续烟化法处理低品位锑矿工业试验研究[J].云南冶金,2003,(S1):15-17.

[4] 段发明.硫化锑精矿富氧顶吹熔池熔炼新工艺探讨[J].有色冶金设计与研究,2010,36(6):12 -16.

[5] 冉俊铭,黄世弘,易健宏,等.脆硫铅锑矿冶炼工艺现状及展望[J].湖南有色金属,2008,24(2):35-37.

[6] 王志刚.富氧侧吹熔炼-转炉吹炼生产高冰镍工艺设计[J].工程设计与研究,2009,(1):14-19.