大型锑鼓风炉技改及生产实践

罗正离,刘放云

(锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

我国是世界上最大的锑资源国、生产国和出口国,产量约占全世界的80%,锑精矿的冶炼工艺以锑鼓风炉挥发熔炼为典型代表。鼓风炉挥发熔炼工艺具有原料适应性较强、处理能力较大、易于机械操作等优点,自1965年由原锡矿山矿务局研究成功后,在我国获得快速发展,现已成为我国主要炼锑方法。

某锑冶炼厂拥有一套3.0m2锑挥发熔炼鼓风炉生产系统,但“低料柱、薄料层、高焦率、高温炉顶”的作业条件也决定了该系统存在焦率大、能耗高、烟气冷却和收尘系统庞杂等弊端,与我国目前环境保护和节能减排要求相去甚远,必须加以改善。

1 3m2炼锑鼓风炉挥发熔炼工艺现状

1.1 基本工艺

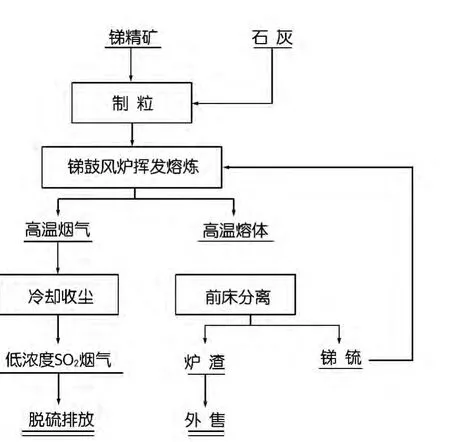

目前炼锑鼓风炉挥发熔炼的基本工艺流程为:锑精矿和石灰混合制粒自然干燥,与焦炭、熔剂分别计量后从炉顶投入鼓风炉,空气由炉体两侧的风嘴鼓入,在炉内高温条件下物料发生干燥、分解、挥发、氧化和造渣等冶金反应;锑主要以氧化锑的形式进入烟气,同时生成的高温熔体进入前床澄清分离,上层为炉渣、中间为锑锍、底层为粗锑,分别排出,炉渣外售,锑锍返回处理;高温烟气经水冷却后进入表面冷却器,然后进入布袋收尘室,收尘后的低浓度SO2烟气送脱硫系统处理。

炼锑鼓风炉挥发熔炼基本工艺流程如图1所示。

图1 锑鼓风炉挥发熔炼工艺流程

1.2 炼锑鼓风炉目前存在的问题

1.2.1 能源消耗高

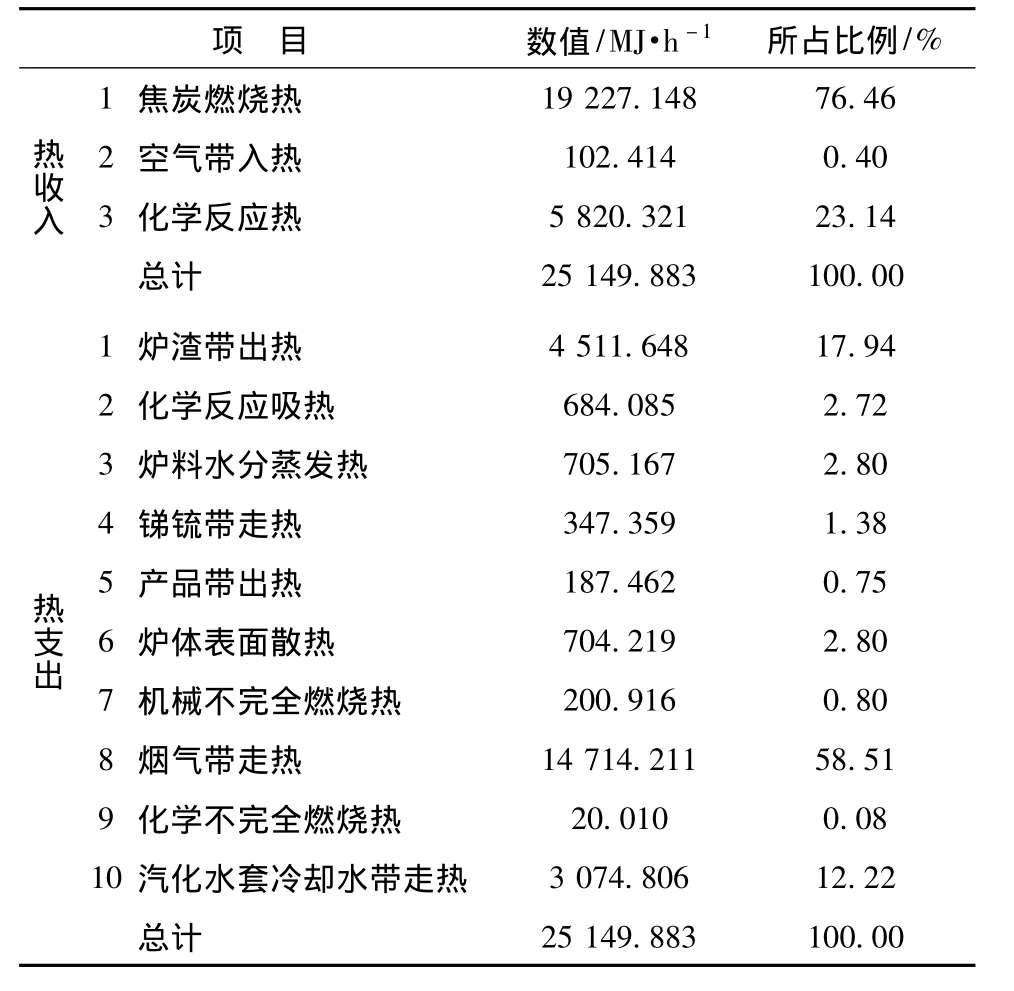

锑鼓风炉入炉锑精矿的主要成份是Sb2S3,而Sb2S3是易挥发、易氧化的物质,并且同温度时Sb2O3的蒸汽压比Sb2S3大,Sb2S3是先挥发后被氧化的,因此硫化物氧化所释放的大量热量不能够被后续反应所利用,大部分热量被烟气带走;但是入炉物料的熔解、分解及其它反应都需要大量的热量,所以焦炭的消耗量特别大,焦率一般为35% ~40%,高于其它有色金属鼓风炉的焦率。3.0m2锑鼓风炉热平衡测试的基本情况见表1。

表1 锑鼓风炉热平衡测试基本情况

据测试,锑鼓风炉含尘高温烟气带走的热量占总热量的58.51%,热效率低是造成锑鼓风炉焦炭消耗升高的一个重要原因。

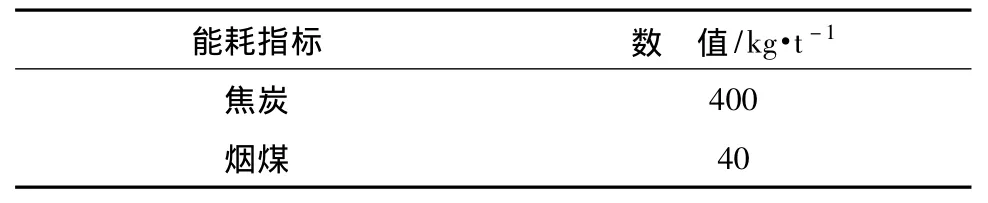

锑鼓风炉炉渣的传统渣型为:SiO240%±2%,FeO 30% ± 2%,CaO 18% ±2%[1],其它成分为10%,炉渣的熔点、粘度可以满足生产要求,但是FeO的含量较高,而炉渣中的铁主要靠熔剂带入,熔剂消耗高也会造成鼓风炉的焦炭消耗升高,锑鼓风炉改造前的能源消耗情况见表2。

表2 锑鼓风炉改造前的能源消耗情况

1.2.2 熔剂消耗量大

如前所述,炉渣中FeO的含量较高,达30%之多,而锑精矿铁含量很低,炉渣中的铁主要靠熔剂带入,因此锑鼓风炉的铁矿石消耗比例高,通常达到入炉锑矿质量比例的40%以上,不但降低了床能力,而且增加生产成本。

1.2.3 低浓度SO2烟气难以回收利用

由于Sb2S3是极易挥发的,出炉烟气中不可避免含有大量的Sb2S3,为提高锑氧质量,必须通过漏风来氧化烟气中Sb2S3,加之收尘系统的漏风,因此收尘系统后烟气中SO2的浓度会大幅度降低,约为0.3% ~0.8%(体积百分比)[1],只能进锑锍系统处理,无法回收利用。

2 技术改造措施

针对锑鼓风炉生产工艺的特点,采取了以下技术措施,有效地提高了锑鼓风炉的技术指标。

2.1 采用富氧熔炼

由于锑鼓风炉烟气带走的热量高达58.51%,因此提高入炉空气的氧气浓度,可以大幅度减少入炉空气量,大量减少烟气流量,减少烟气带走的热量,以降低焦炭消耗,同时入炉空气中氧分压提高后,炉内的燃烧反应会更加迅速,炉温会进一步提高,能够促进炉内冶金反应的进程,从而可以提高炉床生产能力,达到提高处理量,进一步降低焦炭消耗的目的。

实践表明,当氧气浓度在25% ~35%时,富氧挥发熔炼新工艺可以降低焦炭消耗30%以上,提高炉日处理量40%以上,大量减少烟气排放量,节焦效果明显。

制氧系统采用变压吸附制氧工艺。

2.2 回收利用锑鼓风炉含尘高温烟气的余热

由于硫化锑和氧化锑的特性,锑鼓风炉产生大量的含尘高温烟气,温度高达1 100℃,高温烟气带走的热量占到总热量的58.51%,利用锑鼓风炉的含尘高温烟气余热来预热入炉空气,提高入炉空气的显热是降低锑鼓风炉焦炭消耗的一条重要途径。

由于锑鼓风炉的高温烟气中含有大量的粗氧化锑粉尘,而粗氧化锑是一种十分容易粘结的物质,换热器的内壁粘结粗氧化锑粉尘以后,会严重影响换热效果,在利用高温烟气余热来预热入炉的冷空气中需要解决三个方面的问题:粉尘容易粘结的问题、换热器内壁的使用寿命、如何提高综合传热系数。

通过采用大通道的辐射式换热器[2],内壁采用耐热钢,提高空气侧的流速,入炉空气的热风温度达到了400℃,可以减少焦炭消耗,节能效果比较明显。

从换热器出来的烟气温度还比较高,因此烟气通过列管式对流汽化器以产生蒸汽供生产之用,进一步降低能源消耗。

2.3 采用高硅低铁渣型

对原来的锑鼓风炉渣型进行优化,得到了一个更加适应生产的锑鼓风炉渣型,新渣型中的FeO含量较之以前大幅度下降了,SiO2的含量有所上升,Fe/SiO2为0.35~0.5,但是其理化性能指标熔点和粘度等仍然可以满足锑鼓风炉生产工艺的要求。根据新渣型指导鼓风炉生产,可以节约大量的焦炭和铁矿石,提高炉日处理重量,提高锑鼓风炉的冶炼回收率。

2.4 锑鼓风炉的大型化

锑鼓风炉炉型从3 m2扩容到4.5 m2,冷凝收尘系统也相应地进行了配套改造。

锑鼓风炉的大型化是对各个工艺结构进行优化,要充分发挥大量高温熔体能够稳定和促进冶金反应的优势,以进一步优化技术经济指标,达到降低焦炭消耗的目的。

3 技术改造效果

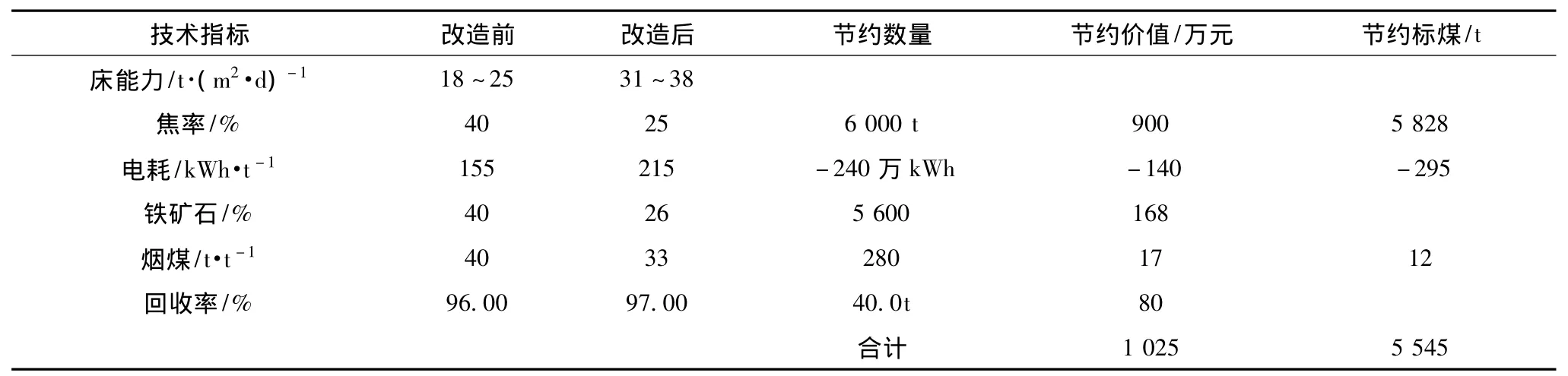

通过技术改造后,锑鼓风炉的各项技术指标均有明显的改善,改造前后具体的对比指标见表3。

表3 改造前后技术指标比较表

从表3可知,改造后生产能力提高了50%以上,焦炭消耗降低了35%以上,铁矿石的消耗也能够降低35%以上,锑的回收率提高了1个百分点,效果显著。

由于生产系统漏风严重,收尘后烟气中SO2浓度仍然只有0.8% ~1.3%,离普通制酸要求相差很远,即使是非稳态制酸也要求烟气SO2浓度要达到2.5%,因此仍然只能采用脱硫处理。

4 结论

1.通过对锑鼓风炉采用富氧鼓风、利用烟气余热、采用高硅低铁渣型和扩大炉膛面积,可以提高炼锑鼓风炉的生产能力、降低能耗和提高锑金属回收率,效果显著。

2.改造后遗留问题,烟气SO2浓度仍然偏低,没有资源化利用,需进一步研究其利用途径。

[1] 赵天从.锑[M].北京:冶金工业出版社,1987.271.

[2] 贺成林.冶金炉热工基础[M].北京:冶金工业出版社,1990.280.