铍铝合金挤压成形技术研究

刘兆刚,王维一,谢 垚,王战宏,李 峰,买学峰,于 伟

(1.西北稀有金属材料研究院宁夏特种金属材料实验室,宁夏 石嘴山 753000;2.中南大学粉末冶金国家重点实验室,湖南 长沙 410083)

铍铝合金挤压成形技术研究

刘兆刚1,2,王维一1,谢 垚1,王战宏1,李 峰1,买学峰1,于 伟1

(1.西北稀有金属材料研究院宁夏特种金属材料实验室,宁夏 石嘴山 753000;2.中南大学粉末冶金国家重点实验室,湖南 长沙 410083)

文章研究了铍铝合金挤压成形技术,分析了挤压成形的影响因素,并观测了挤压组织微观结构,测试了铍铝合金挤压力学性能。研究发现,铍铝合金铸锭经过热挤压成形之后,力学性能有明显改善。但由于影响因素较多,较难获得理想的挤压工艺。

铍铝合金;挤压成形工艺;挤压比;力学性能

铍铝合金作为一种年轻的轻合金,具有质量轻(典型洛克合金密度为2.1 g/cm3)、比强度高、比刚度高、热稳定性好、高韧性、高模量、抗腐蚀性好等特点,结合了铍的低密度与铝的易加工性和高韧性等许多优良特性,应用广泛,是一种重要的新型轻质高强结构材料[1~4]。美国的铍铝合金主要有精密铸造、粉末冶金、挤压成形三种成形工艺,国内前两种工艺研究较多,挤压成形工艺则开展较少。由于挤压成形能够大幅度提高合金的力学性能,因此本文结合挤压试验探索了铍铝合金挤压成形工艺,以期对铍铝合金的生产工艺发展和力学性能提供参考。

1 铍铝合金挤压成形技术特点

与精密铸造和粉末冶金工艺生产铍铝合金相比,通过挤压成形工艺生产铍铝合金具有以下的特点。

1.1 提高铍铝合金的变形能力

金属在挤压变形区中处于强烈的三向压应力状态,可以充分发挥金属的塑性,获得大变形量。对于脆性、塑性差的铍铝合金,通过挤压加工生产方法能够实现大变形量加工,获得较其它工艺相比性能良好的材料。

1.2 制品综合质量高

挤压变形可以改善金属材料的组织,提高其力学性能,特别是对于一些具有挤压效应的铝合金,其挤压制品在淬火时效后,纵向(沿挤压方向)力学性能远高于其它加工方法生产的同类产品。这在铍铝挤压试验中得到证实。

1.3 生产产品范围广

挤压加工不但可以生产断面形状简单的管、棒、线材,而且还可以生产断面形状非常复杂的实心和空心型材、制品断面沿长度方向分阶段变化的和逐渐变化的变断面型材。这对于一些特定用途的异形铍铝件的生产,具有很重要的意义。

1.4 生产灵活性大

挤压加工具有很大的灵活性,只需更换模具就可以在同一台设备上生产形状、尺寸规格和品种不同的产品。且更换模具的操作简单方便、费时少、效率高。适合于铍铝合金材料的多品种、多规格、小批量的生产。

1.5 工艺流程简单,设备投资少

相对于穿孔轧制、孔型轧制等管材与型材生产工艺以及精密铸造工艺,挤压生产具有工艺流程短、设备数量与投资少等优点。

2 试验方法和工艺流程

2.1 试验方法

铍铝合金挤压试验采用的是热挤压技术,所用坯料是100 kg真空中频感应炉熔铸得到的二次熔炼铸锭,化学成分:Be 62%+Al 38%,添加微量元素银、钴、锗等。铸锭尺寸约Φ160×250mm,切除锭头,机械加工去皮到Φ150×200mm;铸锭坯料外包钢包套,厚度2~6mm。由于铍铝合金的低温变形能力较差,挤压前在450~550℃温度保温时间3 h,因此在热挤压前退火锭在350℃保温3 h,模具在450~480℃下保温3 h,挤压温度450~550℃;挤压速度15~30mm/s,突破力约12 MPa。试验用挤压设备室是太重1 630 T挤压机,挤压棒材最终尺寸Φ85×500mm。

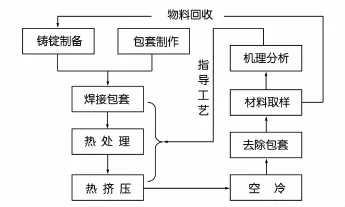

2.2 热挤压成形工艺流程

热挤压工艺的关键是确定坯料制备、热处理温度、保温时间和挤压速度等各项工艺参数。具体工艺流程如图1所示。

图1 热挤压成形工艺流程

3 铍铝合金挤压成形影响因素

3.1 坯料铸锭质量

挤压用坯料铸锭的质量直接影响挤压成形的成败。铸锭坯料存在缩孔、疏松、气孔、裂纹、偏析、夹杂等各种缺陷,铸锭组织均匀性差和中心部不致密降低了合金的塑性和强度。在挤压三向压应力作用下,铸锭容易沿晶界产生裂纹影响挤压产品质量。

提高铍铝合金铸锭质量采取调整合金化学成分,改善金属液流动性,降低氧含量及杂质含量,降低浇注时的温度等措施。

3.2 包套材质影响

包套能显著提高金属的变形能力,可使包套内部的金属保持较高的温度,特别适合难变形、低塑性的铍铝合金的挤压加工。同时,包套能防止坯料预热和保温过程中的氧化问题。

目前,工业上常用包套为不锈钢包套,但在试验过程中,不锈钢包套和铍铝铸锭坯料强度不匹配,突破力过大导致包套拉裂。下一步拟采取1011、6062 和2024三种不同强度和塑性的铝合金做为包套材料重新进行试验,获得挤压变形过程中与坯料的强度匹配较好的包套,使坯料变形均匀稳定,应力变化均匀。

3.3 热处理工艺

热处理工艺包括加热温度和保温时间。

对挤压成形工艺来说,挤压温度是最基本的且最关键的工艺因素。挤压温度对产品质量、生产效率、模具寿命、能量消耗等都产生很大影响。加热温度过高,容易造成坯料过烧,晶粒长大,合金强度严重下降,变形过程产生裂纹。

铍铝合金铸锭加热温度一般都设定在450~580℃的温度范围内,加热保温的时间只要保证材料加热均匀即可,采用快速加热并减少保温时间可以大大减少晶粒长大的时间。其挤压温度在操作时视不同制品及单位压力大小来调整。在挤压过程中铸锭在变形区的温度是变化的,随着挤压过程的进行,挤压变形区的温度逐渐升高,而且随着挤压速度的提高而提高。因此为了防止出现挤压裂纹,随着挤压过程的进行和变形区温度的升高,挤压速度应逐渐降低。

3.4 挤压速度

挤压速度是挤压技术的关键因素。挤压速度对变形热效应、变形均匀性、再结晶和固溶过程、制品力学性能及制品表面质量均有重要影响。

挤压速度过快,制品表面会出现麻点、裂纹、断裂等倾向。同时挤压速度过快增加了金属变形的不均匀性。挤压时的流出速度取决于合金种类和型材的几何形状、尺寸和表面状况。铍铝合金棒材挤压速度(金属的流出速度)可选为10~20mm/s。

近年来,随着技术的进步,挤压速度可以实现程序控制或模拟程序控制,同时也发展了等温挤压工艺和CADEX等新技术。通过自动调节挤压速度来使变形区的温度保持在某一恒定范围内,可达到快速挤压而不产生裂纹的目的。

据报道,在国外用氮气或液氮冷却模具(挤压模)以增加挤压速度,提高模具寿命和改善型材表面质量。在挤压过程中将氮气引到挤压模出口处放出,使被冷却的制品急速收缩,冷却挤压模和变形区金属,减少了铝的氧化,减少了氧化铝粘接和堆积,所以氮气的冷却提高了制品的表面质量和挤压速度[5]。

3.5 挤压比

挤压比是挤压生产中表示合金变形量大小的参数,也叫挤压系数,表示挤压前的制品的总横断面积与挤压后的制品的总横断面积之比。挤压比的选择与合金种类、挤压方法、产品性能、挤压机能力、挤压筒内径及锭坯长度等因素有关。当挤压比增大时,其它条件相同,金属流出模孔的困难程度会增大,挤压力也增大;挤压比增大,挤压时锭坯外层金属向模孔流动的阻力也增大,因此使内外部金属流动速度差增大,变形不均匀。

当挤压比增加到一定程度后,剪切变形深入到内部,变形开始向均匀方向转化。研究证明,当挤压变形程度达到85%~90%时,挤压金属流动均匀,制品内外层的力学性能也趋于均匀。如果挤压比过大,挤压机会因挤压力过大而发生“闷车”,使挤压过程不能正常进行,甚至损坏模具,影响生产率。如果该值选用过小,挤压设备的能力不能得到充分利用,也不利于获得组织和性能均匀的制品。由于铍铝合金是脆性材料,试验中采用小的挤压比,铍铝合金的挤压比约为2~3左右,根据合金成分的变化进行后续的调整。

3.6 润滑剂影响

采用挤压润滑工艺,可减少挤压材与挤压缸及模孔间的摩擦力,会使金属流动的不均匀性减轻,从而可以防止或减轻这种裂纹的产生,尤其可以防止挤压过程中铸锭头开裂或呈现竹节式断裂。应当指出,采用润滑剂不仅可以防止材料断裂,还可以降低挤压力。在静液挤压中,挤压腔内的液体起到润滑剂作用。实际生产中大部分的挤压过程中必须施加润滑,然而由于模具-工件的界面之间都是光面,且配合良好,所以过量润滑对产品的表面光洁度不利,但是对挤压生产的顺利实施是有利的。

热挤压是指在一定温度下用模具对预先放入模腔中的金属坯料加压使其产生塑性变形,并使坯料变成所需形状和尺寸及具有—定性能的零件的加工方法。由于工件材料有高的室温强度,因而模具中的应力很高,所以热挤压润滑要求较高。目前,铍铝合金挤压过程采用的是二硫化钼、石墨粉和机油组成的混合物作为润滑剂,效果良好。

4 铍铝合金挤压结果简单分析

铍铝合金是一种铍基铝合金复合材料,在这个铍铝二元系相图中,只包含一个简单的共晶体,含铍约2.4%的共晶相在645℃时发生相变,没有任何化合物生成,铍和铝几乎完全不互溶。合金中相尺寸与两相分离的形态取决于凝固速率和加工历史。这是一种假合金。

4.1 挤压试验结果

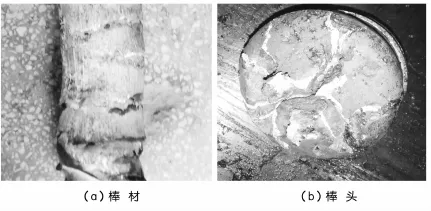

上述试验条件下,初步挤压结果如图2所示,图2(a)是挤压棒材宏观照片,呈现竹节式断裂;图2 (b)是棒头照片,出现开裂现象。

图2 挤压态铍铝合金

4.2 金相观测

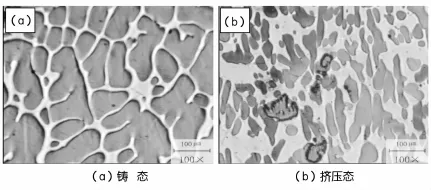

在该挤压实验条件下,由于凝固过程中过冷度较高、冷却速度快,对于铍铝合金而言不利于树枝晶的长大发育。因此可以观察到在合金锭的凝固组织下部有少量激冷晶和柱状晶组织,而中间则是大量的等轴晶晶粒,合金锭纵切面的上部则是少量的较细的等轴晶组织。在做金相分析时,只以中间的等轴晶组织为分析对象,小心回避柱状晶和激冷晶部分。

铍铝合金的金相照片如图3所示,图3(a)是挤压前铸态组织金相,图3(b)是挤压态的组织金相,从图3(b)可以看出,铍铝合金经过挤压成形,晶粒产生变形,由等轴晶变形沿挤压方向的长条状晶体,黑色的棒状颗粒是铍,白色相是铝,白色相包裹着黑色相。铝伴随着热塑性加工-热挤压,铍铝合金中经过大变形形成的平行纤维变形组织在挤压应力和挤压热的作用下,首先沿晶界形成亚晶结构,进而通过亚晶合并机制形成较大尺寸的大角度亚晶;随后通过晶界迁移,亚晶进一步合并和转动,发生动态再结晶,最终形成细小的大角度晶粒。

图3 铍铝合金的金相照片

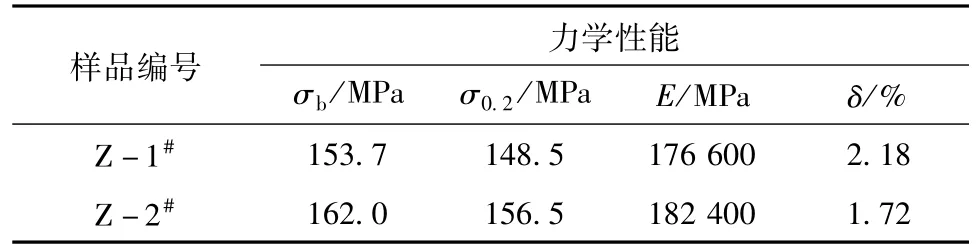

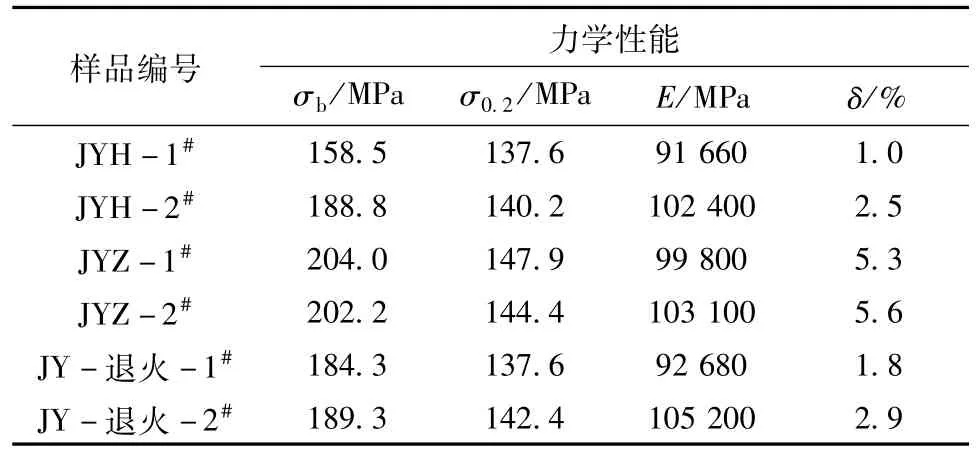

4.3 力学性能测试

初步试验结果测试力学性能如下:表1是铸态铍铝合金的力学性能,表2是挤压状态铍铝合金的力学性能。可以看出,材料经过挤压之后的力学性能比铸态提高较多。表1中铸态力学性能σb和σ0.2与表2中横向力性JYH-1#、JYH-2#相近,挤压态样品σb较高,铸态弹性模量E是挤压态弹性模量E的两倍。从表2可以看出,挤压纵向(沿挤压方向)样品JYZ-1#、2#的力学性能最好,抗拉强度σb和延伸率δ明显提高,屈服强度σ0.2变化不大;对挤压纵向样品做450℃退火热处理,性能变化体现在σb稍微降低,延伸率下降很多。

表1 铸态铍铝合金力学性能

表2 铍铝合金挤压态力学性能

初步得出结论,铍铝合金铸锭经过热挤压成形之后,沿挤压方向的力学性能有明显改善,抗拉强度和延伸率有明显提高。但是存在弹性模量明显下降现象,延伸率改善不明显,退火热处理之后延伸率不应该降低,这些现象背后的机理都需要进一步深入研究。

5 总结和展望

综上所述,虽然铍铝合金的生产和应用在我国开展较晚,但是作为一种重要的轻合金材料,发展铍铝合金是很有必要的,尤其是挤压成形铍铝合金,对于填补我国与美国之间的技术空白,具有重要意义。经过挤压后,铍铝合金的力学性能有所改善。但铍铝合金挤压工艺复杂,涉及到的影响因素较多,因此该研究中出现了挤压材料头部开裂和竹节式断裂现象,这也提醒技术人员,铍铝合金挤压工艺的探索实践需要反复尝试和不断创新才能成功。在以后的挤压技术研究中应做好以下几方面工作:

1.优化铍铝合金的化学成分,提高铸锭质量并进行匀匀化或半均匀化处理。

2.提高铍铝合金挤压技术理论水平,加强塑性变形机理研究,控制挤压产品组织结构。

3.继续研究铍铝合金挤压技术,不断总结生产经验,优化科学合理的挤压生产工艺。

4.引入计算机模拟技术,使模拟和试验相互验证,如ansys模拟三向挤压应力作用于铍铝合金挤压过程中的塑性变形和受力情况。

[1]William S.Application of aluminum-beryllium composite for structural aerospace component[J].Engineering Failure Analysis,2004,11(6):895.

[2]Roskill Information Services Ltd.The Economics of Beryllium[M]. London:Roskill Information Services Ltd,2001.111-119.

[3]李生智.金属压力加工概论[M].北京:冶金工业出版社,1996.153.

[4]Anon S.Be-Al alloy show promise for spacecraft component[J]. J Fail Anal Prev,2004,4(2):31.

[5]李宗耀,范婧亚.铝合金挤压模液氮冷却技术的开发方向[J].轻合金加工技术,1996,24(12):35-38.

Study on Extrusion Forming Technology of Beryllium-aluminum Metal

LIU Zhao-gang1,2,WANG Wei-yi1,XIE Yao1,WANG Zhan-hong1,LI Feng1,MAI Xue-feng1,YU Wei1

(1.Key Laboratory for Rare Materials,Ningxia Province,Northwest Rare Metal Materials Research Institute,Shizuishan 753000,China;2.State Key Lab for Powder Metallurgy,Central South University,Changsha 410083,China)

In this paper,the technology for extrusion molding of beryllium-aluminum alloy was discussed;the influence factors in extrusion were analyzed;The microstructure of the extruded beryllium-aluminum alloy was observed by metallograph,and mechanical properties of the extruded alloy was tested too.The results showed that after extrusion,the mechanical performance of beryllium-aluminum alloy was improved,but ideal extrusion process was hard to achieve because of enormous complexity.

beryllium-aluminium alloy;extrusion forming;extrusion ratio;mechanic property

TG306

A

1003-5540(2015)02-0049-05

2014-11-20

刘兆刚(1981-),男,工程师,在读博士,主要从事稀有金属铍及铍合金的研究。