石煤焙烧—加压酸浸提钒研究

黄 俊 张一敏,3 黄 晶 刘 涛 薛楠楠

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.湖北省页岩钒资源高效清洁利用工程技术研究中心,湖北 武汉430081;3.钒资源高效利用湖北省协同创新中心,湖北 武汉 430081)

石煤焙烧—加压酸浸提钒研究

黄 俊1,2张一敏1,2,3黄 晶1,2刘 涛1,2薛楠楠1,2

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.湖北省页岩钒资源高效清洁利用工程技术研究中心,湖北 武汉430081;3.钒资源高效利用湖北省协同创新中心,湖北 武汉 430081)

为探索提高石煤中钒的浸出效率,以湖北通山某石煤矿石为研究对象,进行了石煤焙烧—加压酸浸提钒工艺研究。结果表明:在焙烧温度为850 ℃、焙烧时间为60 min、釜内压力为1.0 MPa、硫酸初始浓度为15%、液固比为1.5 mL/g、浸出温度为150 ℃、浸出时间为120 min条件下,钒浸出率可达80.51%。采用红外光谱法分析了加压浸出前后云母矿物的晶体结构,并从动力学的角度揭示了浸出温度对钒浸出的影响机理。结果表明:加压浸出可以破坏云母晶格,进而有利于释放云母晶格中的钒,提高钒浸出效果。浸出过程动力学分析结果表明:浸出温度对浸出过程影响显著,浸出温度为60~120 ℃时,表观活化能为41.603 kJ/mol,浸出过程受化学反应控制;150~210 ℃时,表观活化能为4.319 kJ/mol,浸出过程受内扩散控制;加压浸出能够将浸出温度提高至100 ℃以上,有效提高了硫酸破坏云母晶格的速率,是提高钒浸出效率的关键。

加压酸浸 石煤 提钒 动力学

石煤中的钒主要是以类质同象的形式存在于云母类矿物的铝氧八面体晶格中,少部分以吸附的形式赋存于氧化铁或黏土矿物中,要浸出云母类矿物中的钒需破坏云母矿物晶格结构[1]。然而云母类矿物的物理化学性质较稳定,增加了从云母型含钒石煤中提取钒的难度[2]。焙烧—酸浸工艺在通过焙烧破坏含钒矿物晶格结构的同时不会产生氯气、氯化氢等有害气体,在提高钒浸出率方面取得了较好的效果[3]。但焙烧并不能彻底破坏云母晶格结构[4],一般还需后续强酸以及助浸剂的至少6 h作用才能有效破坏云母晶格结构,获得较高钒浸出率。因而亟需寻找一种快速、高效的提钒新工艺。

近50年,加压湿法冶金及其过程化学发展迅速[5]。作为一种清洁高效的湿法冶金新工艺,加压浸出不仅对原料适应性强而且可以有效提高浸出速率,将浸出时间缩短至1~3 h[6],目前已在提取镍、钴、铜、锌、金等领域取得了较好的效果,成为近年来人们研究的热点。本研究对湖北通山某云母型含钒石煤进行了焙烧—加压酸浸提钒试验,考察了焙烧温度、釜内压力、硫酸初始浓度、液固比以及浸出温度对钒浸出率的影响,分析了加压浸出前后云母矿物的晶格结构变化,并从动力学的角度揭示了浸出温度对钒浸出的影响机理,为石煤焙烧—加压酸浸强化提钒提供了试验依据。

1 试验原矿及试验方法

1.1 原矿性质

试验原矿取自湖北通山,原矿化学成分分析结果见表1,原矿矿物组成分析结果见表2。

表1 原矿化学成分分析结果

Table 1 Chemical composition analysis results of the ore

%

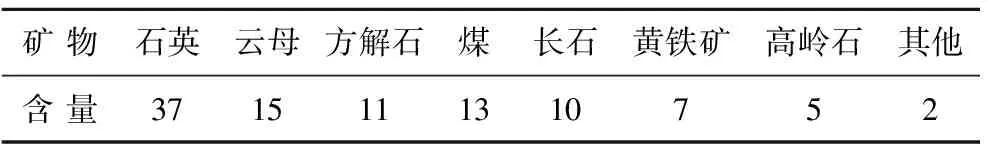

表2 原矿矿物组成分析结果

Table 2 Mineral composition analysis results of the ore

%

由表1可知:原矿中有价元素钒品位较低,V2O5含量为0.72%;而耗酸物质CaO、Al2O3含量较高,分别为4.59%、8.95%。

由表2可知:原矿中主要矿物为石英、云母、方解石、长石和黄铁矿。

电子探针分析结果表明,钒以晶格取代形式存在于云母晶格中。电位滴定法[7]测得原矿中三价钒占84.45%,四价钒占15.55%,未测出五价钒。对云母晶体结构分析可知:三价钒或四价钒主要是以类质同象取代云母八面体中铁离子或铝离子的位置,要想溶出钒必须破坏云母晶格结构。

综上所述,原矿钒品位低、钒价态低,耗酸物质多,属于典型的难处理云母型含钒石煤。

1.2 试验方法

每次称取500 g粒度为-3 mm的石煤原矿,放入容积为500 mL的耐火瓷碗,置于马弗炉中,在一定温度下焙烧60 min。每次浸出时称取150 g磨细至-0.074 mm占80%的石煤焙烧样于加压釜中,加入适量硫酸,保持加压釜密封后开始升温,当升温至设定温度时,通入氧气使釜内压力达到设定压力后停止通氧,进行浸出反应,浸出时间为120 min。浸出完成后,进行固液分离,采用亚铁容量法测定浸出液中钒含量,计算钒浸出率。

2 试验结果与讨论

2.1 焙烧温度对钒浸出的影响

在釜内压力为1.0 MPa、硫酸初始浓度为15%、液固比为1.5 mL/g、浸出温度为150 ℃条件下,考察焙烧温度对钒浸出率的影响,结果见图1。

图1 焙烧温度对钒浸出率的影响

从图1可以看出:随着焙烧温度的升高,钒浸出率先升高后降低;当焙烧温度为850 ℃时,钒浸出率达到最大值,为80.51%。而相同浸出条件下,对未焙烧原矿直接加压浸出时,钒浸出率仅59.21%[8]。焙烧温度为850 ℃时,测得焙烧产品中四价钒占75.44%,五价钒占24.56%,未测出三价钒,因此,焙烧可以将石煤中钒氧化至较高价态,有利于钒的浸出。当焙烧温度进一步提高时,钒浸出率开始下降,这是因为石煤中含有的钙、镁、钾在过高温度下,容易发生烧结现象,“包裹”部分含钒云母,导致钒浸出率降低[9]。因此,选择焙烧温度为850 ℃。

2.2 釜内压力对钒浸出的影响

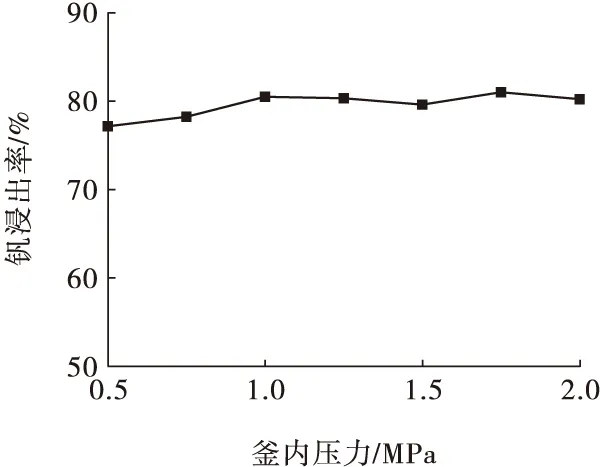

当焙烧温度为850 ℃、硫酸初始浓度为15%、液固比为1.5 mL/g、浸出温度为150 ℃时,考察釜内压力对钒浸出率的影响,结果见图2。

图2 釜内压力对钒浸出率的影响

由图2可知:随着釜内压力的增加,钒浸出率先小幅升高;釜内压力大于1.0 MPa后,钒浸出率随釜内压力升高变化不明显。综合考虑,确定釜内压力为1.0 MPa。

2.3 硫酸初始浓度对钒浸出的影响

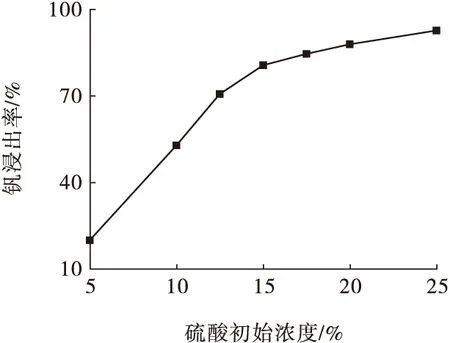

在焙烧温度为850 ℃、釜内压力为1.0 MPa、液固比为1.5 mL/g、浸出温度为150 ℃条件下,考察硫酸初始浓度对钒浸出率的影响,结果见图3。

图3 硫酸初始浓度对钒浸出率的影响

由图3可知:钒浸出率随硫酸初始浓度的增加而提高。当硫酸初始浓度达到15%时,钒浸出率可达80.51%,继续增加硫酸初始浓度,钒浸出率提高幅度不大。综合考虑生产成本及钒浸出率,选择硫酸初始浓度为15%。

2.4 液固比对钒浸出的影响

当焙烧温度为850 ℃、釜内压力为1.0 MPa、硫酸初始浓度为15%、浸出温度为150 ℃时,考察液固比对钒浸出率的影响,结果见图4。

从图4可看到,钒浸出率随液固比的增加而迅速升高,当液固比达到1.5 mL/g时,钒浸出率可达80.51%,继续增加液固比,钒浸出率提高不明显。液固比较低时矿浆较为黏稠,不利于液固相之间的传质,钒浸出率较低;而液固比过大时会增加浸出和液固分离设备的负荷,此外还会增加浸出剂的损耗。综合考虑各因素,确定液固比为1.5 mL/g。

图4 液固比对钒浸出率的影响

2.5 浸出温度对钒浸出的影响

在焙烧温度为850 ℃、釜内压力为1.0 MPa、硫酸初始浓度为15%、液固比为1.5 mL/g条件下,考察浸出温度对钒浸出率的影响,结果见图5。

图5 浸出温度对钒浸出率的影响

由图5可知:随着浸出温度的升高,钒浸出率逐渐提高,当浸出温度超过150 ℃后,钒浸出率提高不明显。综合考虑,确定浸出温度为150 ℃。

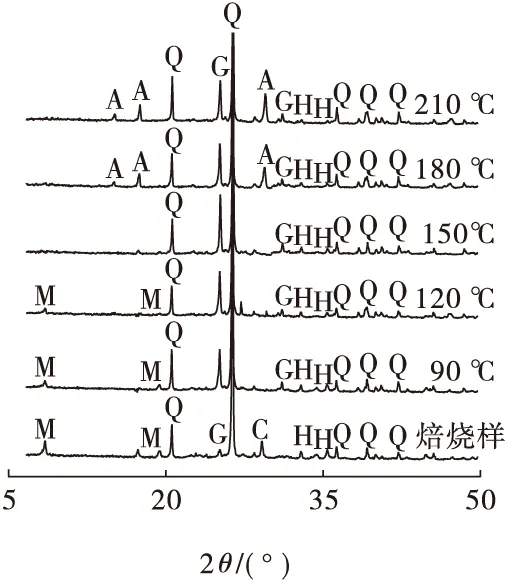

对焙烧温度为850 ℃、焙烧时间为60 min条件下获得的焙烧产品及不同浸出温度浸出得到的酸浸渣进行XRD分析,结果见图6。

图6 焙烧样及不同浸出温度下酸浸渣的XRD分析结果

由图6可知:焙烧产品主要组成矿物为石英、方解石、云母、石膏以及赤铁矿,加压浸出后主要组成矿物则转变为石英、石膏以及赤铁矿。随着浸出温度的升高,云母衍射峰逐渐减弱,当浸出温度达到150 ℃时,云母的衍射峰基本消失,这与钒浸出率随着浸出温度的升高而不断提高,且浸出温度达到150 ℃时钒浸出率随温度升高变化不明显相一致,说明提高浸出温度有利于硫酸破坏云母晶格结构,使钒被更有效地浸出。

《规划》对河道背水侧管理范围内的护堤地用材林进行空白段新造林和疏林地、成熟林、过熟林地的更新改造,选择速生、材质好、耐粗放管理和耐病虫害的乡土树种。新造林采用生长较快的杨树、泡桐等树种;更新改造采用榉树、楸树造林;采取株行距4 m×5 m的块状混交方式。在河道背水侧护堤地栽植用材林,不仅可以有效增加林木原料储备,为防汛提供抢险木材,而且可以形成以堤防为轴线的防风林带,与临水侧的防浪林互配互衬,成为林水结合的绿色长廊。

3 浸出过程机理分析

3.1 红外光谱分析

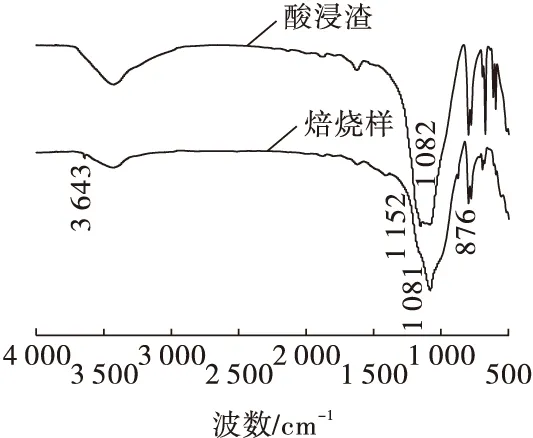

取焙烧样和最佳浸出条件下获得的酸浸渣进行红外光谱分析,结果见图7。

图7 石煤焙烧样与酸浸渣FTIR图谱

图7中876 cm-1处为—OH面外摆动弱吸收峰,3 643 cm-1处为—OH伸缩振动吸收峰[10-11],加压浸出后这两处吸收峰消失,说明云母的羟基在浸出过程被脱除,云母八面体结构遭到破坏。1 082 cm-1及 1 152 cm-1处为Si—O—Si伸缩振动峰,这两处振动峰的变化在一定程度上反映出云母四面体原子间键长、键能、电荷平衡和结构等方面发生了变化[12],即加压浸出可以破坏云母晶格,进而释放云母晶格中钒。

3.2 浸出过程动力学分析

石煤焙烧样酸浸过程为液-固化学反应,矿样中石英不与硫酸反应,以稳定形态存在,与反应产生的硫酸钙等固相一起形成固体残留层,随着浸出反应的深入,反应界面逐步向颗粒核心推进,固体残留层厚度逐渐增加[13],因此考虑选用经典的“未反应核收缩”模型进行分析[14]。

当酸浸过程受内扩散控制时,其“未反应核收缩”模型动力学方程为[15]

(1)

(2)

上两式中,x为钒的浸出率,%;t为反应时间,min;k为表观速率常数。

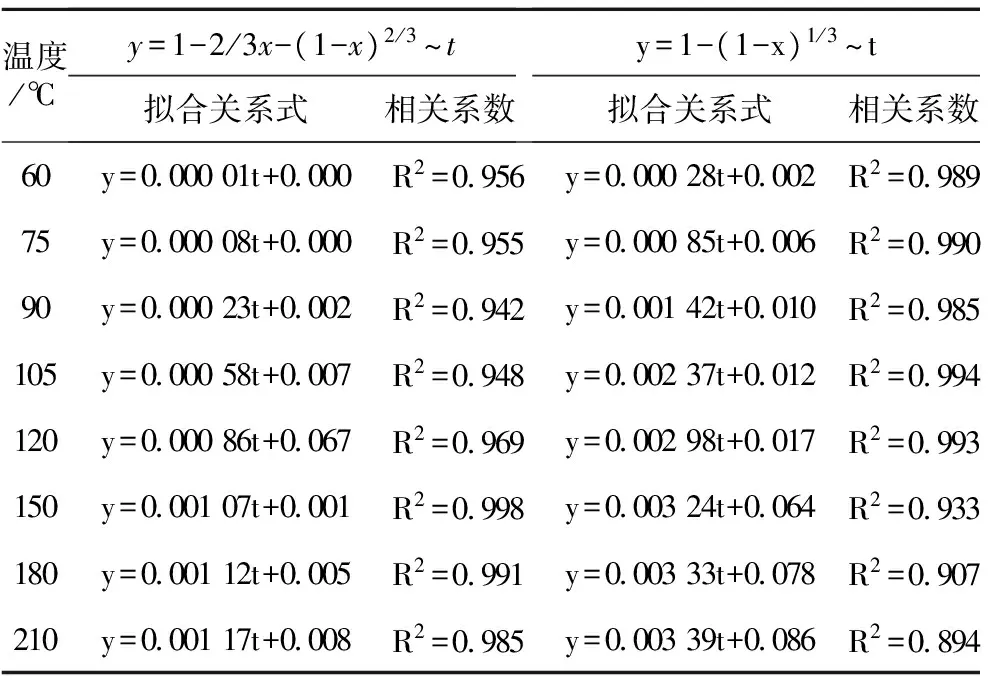

为考察不同浸出温度的钒浸出过程动力学模型,在焙烧温度为850 ℃、焙烧时间为60min、釜内压力为1.0MPa、硫酸初始浓度为15%、液固比为1.5mL/g条件下进行试验,结果见图8,不同浸出温度下的钒浸出过程动力学模拟结果见表3。

图8 不同浸出温度下时间对钒浸出率影响

温度/℃y=1-2/3x-(1-x)2/3~t拟合关系式相关系数y=1-(1-x)1/3~t拟合关系式相关系数60y=000001t+0000R2=0956y=000028t+0002R2=098975y=000008t+0000R2=0955y=000085t+0006R2=099090y=000023t+0002R2=0942y=000142t+0010R2=0985105y=000058t+0007R2=0948y=000237t+0012R2=0994120y=000086t+0067R2=0969y=000298t+0017R2=0993150y=000107t+0001R2=0998y=000324t+0064R2=0933180y=000112t+0005R2=0991y=000333t+0078R2=0907210y=000117t+0008R2=0985y=000339t+0086R2=0894

由图8可知,随着浸出时间的延长,不同浸出温度时的钒浸出率均逐渐提高。提高浸出温度能够加快硫酸破坏云母晶格结构,从而缩短浸出时间。

由表3可知:当浸出温度为60~120 ℃时,1-(1-x)1/3~t对浸出过程的拟合效果较1-2/3x-(1-x)2/3~t好;当浸出温度为150~210 ℃时,1-2/3x-(1-x)2/3~t对浸出过程的拟合效果较1-(1-x)1/3~t好。根据Arrhenius方程

(3)

(式中,B为频率因子;Ea为表观活化能,J/mol;R为气体常数,J/(mol·K);T为热力学温度,K),当浸出温度为60~120 ℃时,浸出反应的表观活化能Ea=41.603 kJ/mol,处于40~300 kJ/mol[15]范围内,远大于内扩散或外扩散控制的范围,可见当浸出温度为60~120 ℃时,浸出过程受化学反应控制,浸出活化能较高,浸出较为困难,需提高浸出温度才能有效提高浸出率,这与试验结果相一致。当浸出温度为150~210 ℃时,表观活化能Ea=4.319 kJ/mol,处于内扩散控制的4~12 kJ/mol范围内,即浸出过程受内扩散控制,此时为进一步提高钒浸出率应采取合适措施减小固膜厚度来提高浸出率[16]。

4 结 论

(1)试验确定的石煤焙烧—加压酸浸提钒最佳工艺参数为焙烧温度850 ℃、焙烧时间60 min、釜内压力1.0 MPa、硫酸初始浓度15%、液固比1.5 mL/g、浸出温度150 ℃、浸出时间120 min。在此条件下,钒浸出率可达80.51%,比相同浸出条件下原矿直接加压酸浸提钒时的钒浸出率提高了21.30个百分点。

(2)浸出温度对浸出过程影响十分显著。低温下(60~120 ℃),浸出过程表观活化能为41.603 kJ/mol,受化学反应控制;高温下(150~210 ℃),浸出过程表观活化能为4.319 kJ/mol,受内扩散控制,相对于低温(60~120 ℃)而言,高温下(150~210 ℃)浸出表观活化能更小。加压浸出能够将浸出温度提高至150 ℃以上,有效提高了硫酸破坏云母晶格的速率,是提高浸出效率的关键。

[1] Zhang Y M,Bao S X,Liu T,et al.The technology of extracting vanadium from stone coal in China:history,current status and future prospects[J].Hydrometallurgy,2011,109(1/2):116-124.

[2] 李龙涛,祝培旺,施正伦,等.云母型含钒石煤灰渣空白焙烧提钒试验研究[J].稀有金属,2014,38(3):480-486. Li Longtao,Zhu Peiwang,Shi Zhenglun,et al.Additive-free roasting technique for extracting vanadium from residue of mica-type vanadium-bearing stone coal[J].Chinese Journal of Rare Metals,2014,38(3):480-486.

[3] 张小云,覃文庆,田学达,等.石煤微波空白焙烧—酸浸提钒工艺[J].中国有色金属学报,2011,21(4):908-912. Zhang Xiaoyun,Qin Wenqing,Tian Xueda,et al.Microwave roasting-acidic leaching technique for extraction of vanadium from stone coal[J].The Chinese Journal of Nonferrous Metals,2011,21(4):908-912.

[4] 赵 杰,张一敏,黄 晶,等.石煤空白焙烧—加助浸剂酸浸提钒工艺研究[J].稀有金属,2013,37(3):446-452. Zhao Jie,Zhang Yimin,Huang Jing,et al.Process of blank roasting-sulfuric acid leaching of vanadium with leaching agent from stone coal[J].Chinese Journal of Rare Metals,2013,37(3):446-452.

[5] 邱定蕃.加压湿法冶金过程化学与工业实践[J].矿冶,1994,3(4):55-67. Qiu Dingfan.Process chemistry and industrial practice of pressure hydrometalurgy[J].Mining and Metallurgy,1994,3(4):55-67.

[6] Li M T,Wei C,Qiu S,Zhou X J,et al.Kinetics of vanadium dissolution from black shale in pressure acid leaching[J].Hydrometallurgy,2010,104(2):193-200.

[7] Bao S X,Zhang Y M,Huang J.Determination of vanadium valency in roasted stone coal by separate dissolve-potentiometric titration method[C]∥TheⅩⅩ International Materials Research Congress,Mexico:Advanced Materials Research Press,2011:14-19.

[8] 薛楠楠,张一敏,刘 涛,等.某云母型含钒石煤氧压与常压酸浸提钒比较[J].金属矿山,2014(9):64-68. Xue Nannan,Zhang Yimin,Liu Tao,et al.Comparison of atmosphere pressure acid Leaching and oxygen pressure acid leaching for vanadium extracting from mica-type stone coal[J].Metal Mine,2014(9):64-68.

[9] 何东升,冯其明,张国范,等.含钒石煤的氧化焙烧机理[J].中国有色金属学报,2009,19(1):195-200. He Dongsheng,Feng Qiming,Zhang Guofan,et al.Mechanism of oxidizing roasting process of vanadium containing stone coal[J].The Chinese Journal of Nonferrous Metals,2009,19(1):195-200.

[10] 闻 辂.矿物红外光谱学[M].重庆市:重庆出版社,1989. Wen Luo.The Infrared Spectroscopy of Minerals[M].Chongqing:Chongqing Press,1989.

[11] Michal R,Lenka V K,Eva P.Identification of clay minerals by infrared spectroscopy and discriminant analysis[J].Applied Spectroscopy,2010,12:1379-1387.

[12] 何东升.石煤型钒矿焙烧—浸出过程的理论研究[D].长沙:中南大学,2009. He Dongsheng.Theoretical Investigation of Roasting and Leaching Processes of Stone Coal-type Vanadium Ore[D].Changsha:Central South University,2009.

[13] 杨 晓,张一敏,刘 涛,等.含氟助浸剂对石煤提钒酸浸动力学的影响[J].化学工程,2013,41(5):59-63. Yang Xiao,Zhang Yimin,Liu Tao,et al.Effect of fluorinated aid-leaching reagent on leaching kinetics of extracting vanadium from stone coal by acid leaching[J].Chemical Engineering(China),2013,41(5):59-63.

[14] 李旻廷.含钒黑色页岩加压酸浸过程动力学及机理研究[D].昆明:昆明理工大学,2012. Li Minting.Mechanisms and Kinetics of Pressure Acid Leaching Vanadium from Vanadium-bearing Black Shale[D].Kunming:Kunming University of Science and Technology,2012.

[15] 徐志峰,邱定蕃,王海北.铁闪锌矿加压浸出动力学[J].过程工程学报,2008,8(1):28-34. Xu Zhifeng,Qiu Dingfan,Wang Haibei.Pressure leaching kinetics of marmatite[J].The Chinese Journal of Process Engineering,2008,8(1):28-34.

[16] 李洪桂.湿法冶金学[M].长沙:中南大学出版社,2002. Li Honggui.Hydrometallurgy[M].Changsha:Central South University Press,2002.

(责任编辑 王亚琴)

Study on Roasting-Pressure Acid Leaching of Vanadium from Stone Coal

Huang Jun1,2Zhang Yimin1,2,3Huang Jing1,2Liu Tao1,2Xue Nannan1,2

(1.SchoolofResourcesandEnvironmentalEngineering,WuhanUniversityofScienceandTechnology,Wuhan430081,China;2.HubeiProvincialEngineeringTechnologyResearchCenterofHighEfficientCleaningUtilizationforShaleVanadiumResource,Wuhan430081,China;3.HubeiProvincialCollaborativeInnovationCenterforHighEfficientUtilizationofVanadiumResources,Wuhan430081,China)

In order to find a process which could increase the leaching velocity of vanadium,roasting-pressure acid leaching of vanadium on stone coal from Tongshan in Hubei was investigated.Results showed that,the optimal operation conditions are as followed:the roasting temperature was 850 ℃,the roasting time was 60 min,the kettle pressure was 1.0 MPa,initial concentration of sulfuric acid was 15%,ratio of liquid to solid was 1.5 mL/g,leaching temperature was 150 ℃ and leaching time was 120 min,with these conditions the vanadium leaching rate could reach 80.51%.The changes of mica mineral structure during leaching process were analyzed by Infrared Spectrometry analysis and the effect of temperature on vanadium efficiency was studied from the aspect of leaching kinetics.The results indicated that pressure acid leaching could destruct the crystal lattice of mica that was helpful for the release of vanadium and the increase of vanadium leaching efficiency.The leaching kinetics analysis results indicated that:effect of leaching temperature on vanadium efficiency was conspicuous,when the leaching temperature ranged from 60 to 120 ℃,the apparent activation energy was 41.603 kJ/mol and the leaching was controlled by surface chemical reaction.When the temperature ranged from 150 to 210 ℃,the apparent activation energy was 4.319 kJ/mol and the leaching was controlled by inner diffusion of reactants.As pressure acid leaching could raise the leaching temperature over 100 ℃,the destruction velocity of mica crystal lattice could be raised effectively and the vanadium leaching time could be shorten effectively.

Pressure acid leaching,Stone coal,Vanadium extraction,Kinetics

2015-06-22

国家自然科学基金项目(编号:51404174)。

黄 俊(1990—),男,硕士研究生。通讯作者 张一敏(1954—),男,教授,博士研究生导师。

TD925.7

A

1001-1250(2015)-10-085-05