提高辽宁某钨选厂钨精矿品位试验

马龙秋 郭春雷

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

提高辽宁某钨选厂钨精矿品位试验

马龙秋 郭春雷

(东北大学资源与土木工程学院,辽宁 沈阳 110819)

辽宁某钨选厂矿石中WO3的品位为0.79%,在黑钨矿中的分布率为78.48%。现场采用单一重选工艺,仅能获得WO3品位22%~23%、回收率88%~89%的重选精矿。为提高精矿指标,对重选精矿进行了磁选—浮选—浸出试验。结果表明:重选精矿在磁场强度为80 kA/m条件下磁选除铁,可获得WO3品位为23.54%的磁选精矿;磁选精矿以丁基黄药为捕收剂进行反浮选,获得WO3品位为53.08%的反浮选精矿;反浮选精矿以盐酸为浸出剂进行浸出除杂,可获得WO3品位为65.11%、作业回收率为96.71%、对原矿回收率为82.42%的精矿,实现了该钨矿资源的有效回收。

钨矿石 磁选 浮选 化学浸出

我国是世界上钨矿资源最丰富的国家,钨储量占世界总储量的50%以上。自然界中发现的钨矿物有20多种,其中具有工业价值的主要为黑钨矿和白钨矿[1-2]。黑钨矿选矿以重力选矿为主[3]。在重选过程中,除黑钨矿外,硫化矿物、磁铁矿等密度较高的矿物也会随黑钨矿进入粗精矿中,故还需采用浮选、磁选方法提高钨精矿品位[4]。此外,对某些矿物组成复杂的难选矿,还常辅以焙烧和化学选矿进一步提纯除杂[5]。辽宁某钨选厂原采用单一重选工艺,获得的钨精矿WO3品位为22%~23%、回收率为88%~89%,未达到冶炼要求(WO3含量>65%)。为了提高精矿钨品位,对重选精矿进行了试验研究。

1 矿石性质

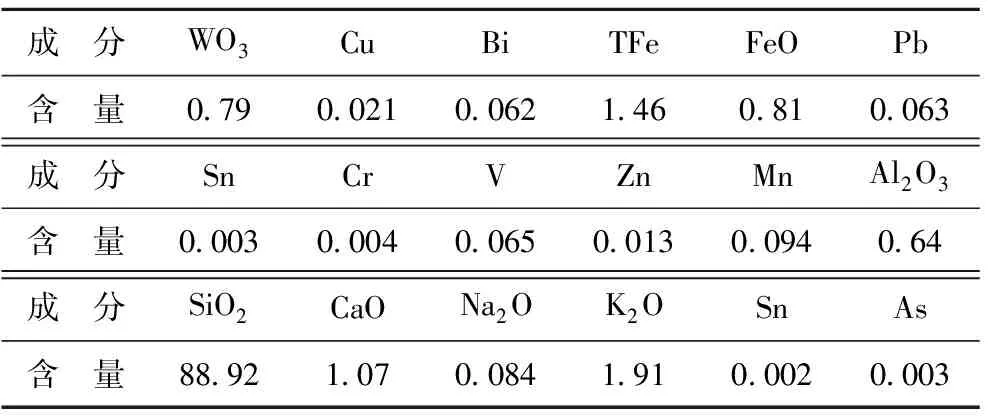

辽宁某钨矿属于高中温热液细脉矿床,从气化高温到低温均有矿石析出,矿物组成复杂。矿石中主要金属矿物有黑钨矿、白钨矿、方铅矿、闪锌矿、黄铜矿、黄铁矿、磁铁矿、褐铁矿、辉钼矿、辉铋矿等,脉石矿物有石英、方解石、萤石、正长石、云母等,围岩有千枚岩、白云母花岗岩等。黑钨矿呈粗细不均匀嵌布,多块状、条带状、星散状浸染,并有包裹体细脉穿插,晶体呈自形粒状、半自形粒状、他形粒状结构。原矿主要化学成分分析结果见表1,钨化学物相分析结果见表2。

表1 原矿主要化学成分分析结果

Table 1 Main chemical composition analysisresults of the ore

%

表2 原矿钨化学物相分析结果

Table 2 Tungsten phase analysis results of the ore

%

由表1可知:原矿中有回收价值的元素为钨,WO3品位为0.79%;其余金属元素铁、铜、铅、锌、铋等含量较低,没有综合回收价值。

由表2可知:原矿中钨主要以黑钨矿的形式存在,黑钨矿中的钨占总钨的78.48%,白钨矿和钨华中的钨占有率分别为11.39%和10.13%。

2 试验方案

按图1流程,在给矿浓度为20%、摇床坡度为3°、冲程为12 mm、粗选冲次为280次/min、扫选冲次为320次/min、精选冲次为240次/min、溜槽坡度为2°条件下,模拟现场流程进行原矿重选试验,获得了WO3品位为22.54%、回收率为88.60%的重选精矿。对重选精矿进行分析表明:矿石中含有磁铁矿、方铅矿、闪锌矿、黄铁矿、方解石、萤石等矿物。磁铁矿具强磁性,可采用磁选工艺去除;方铅矿、闪锌矿、黄铁矿可通过反浮选去除;方解石、萤石可通过化学浸出去除。因此拟采用磁选除铁—反浮选—浸出工艺对重选精矿进行选别。

图1 重选流程

3 试验结果与讨论

3.1 磁选条件试验

重选精矿中含钨矿物主要为黑钨矿,具有弱磁性,而磁铁矿为强磁性矿物,因此,对重选精矿采用φ400 mm×240 mm鼓式弱磁选机进行了不同磁场强度弱磁选试验,试验流程如图2所示,结果如图3所示。

图2 磁选试验流程

图3 磁场强度试验结果

由图3可知,磁场强度对磁选精矿WO3品位和作业回收率均影响不大。可见,重选钨精矿中的磁铁矿含量较低,在较低的磁场强度下即可去除。综合考虑,确定磁场强度为80 kA/m,此时获得的磁选精矿WO3品位为23.53%、作业回收率为98.21%。

3.2 反浮选条件试验

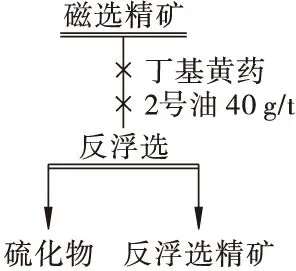

磁选精矿中含有方铅矿、黄铁矿等硫化矿物,根据浮少抑多的原则,采用丁基黄药为捕收剂、2号油为起泡剂进行黑钨矿反浮选试验,试验流程如图4所示。

图4 反浮选试验流程

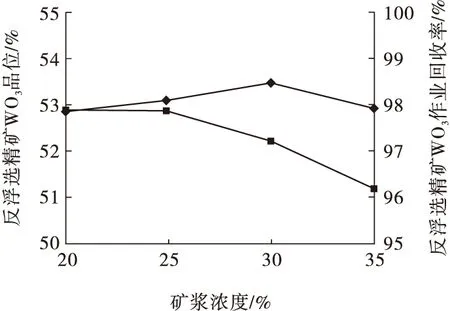

3.2.1 浮选浓度试验

在丁基黄药用量为200 g/t,浮选时间为7 min,矿浆浓度分别为20%、25%、30%、35%条件下进行试验,结果如图5所示。

图5 矿浆浓度试验结果

由图5可知,随着矿浆浓度的升高,反浮选精矿钨品位先升高后降低,钨回收率逐渐降低。浮选浓度的增加导致矿浆黏度增大,浮选过程中夹带严重,黑钨矿损于泡沫产品中,WO3回收率降低。综合考虑,确定反浮选矿浆浓度为25%。

3.2.2 浮选时间试验

在丁基黄药用量为200 g/t,矿浆浓度为25%,浮选时间分别为3、5、7、9 min条件下进行试验,结果如图6所示。

图6 浮选时间试验结果

由图6可知:随着反浮选时间由3 min延长至7 min,反浮选精矿WO3品位由49.36%提高至53.12%,此后,再延长浮选时间,WO3品位变化不明显;WO3作业回收率随反浮选时间延长变化不明显。反浮选时间较短时,硫化物不能被全部浮出,反浮选精矿WO3品位较低,当浮选时间为7 min时,硫化物已基本浮出,再延长浮选时间,反浮选精矿WO3品位及回收率变化不大。因此,确定浮选时间为7 min。

3.2.3 丁基黄药用量试验

在矿浆浓度为25%,浮选时间为7 min,丁基黄药用量分别为80、120、160、200 g/t、条件下进行试验,结果如图7所示。

由图7可知:随着丁基黄药用量从80 g/t提高至160 g/t,反浮选精矿WO3品位从48.56%提高至53.08%,继续增加丁基黄药用量,反浮选精矿WO3品位变化不明显;反浮选精矿WO3作业回收率随丁基黄药用量增加变化不明显。综合考虑,确定丁基黄药用量为160 g/t,此时获得的反浮选精矿WO3品位为53.08%、作业回收率为97.88%。

图7 丁基黄药用量试验结果

3.3 化学浸出条件试验

化学选矿是处理和综合利用某些贫、细、杂等难选矿物原料的有效方法之一,可以处理其他选矿方法无法处理的中间产品、尾矿和粗精矿[6]。重选钨精矿经磁选和浮选法处理后,其中的磁铁矿和硫化矿物已基本除去,但是反浮选精矿WO3品位仅53.08%。反浮选精矿中含有的方解石、萤石等脉石矿物可与盐酸发生化学反应,生成可溶物。黑钨矿与盐酸也可反应,但反应的自发趋势低;另一方面,反应产物H2WO4不溶于水,在盐酸中的溶解度低,会在钨精矿颗粒表面上形成致密的钨酸膜[7-8],阻碍反应的进行,过滤即可除去其他可溶性杂质。故采用盐酸浸出提高反浮选精矿品位,试验流程如图8所示。

图8 浸出试验流程

3.3.1 浸出温度试验

在盐酸浓度为15%,浸出时间为3 h,液固比为3 mL/g,浸出温度分别为20、40、60、80 ℃条件下进行试验,结果如图9所示。

由图9可知:升高浸出温度有利于精矿WO3品位的提高,但提高幅度不大;WO3作业回收率随浸出温度升高变化不明显。综合考虑现场操作及生产成本,确定浸出温度为20℃,即常温浸出。

3.3.2 液固比试验

在盐酸浓度为15%,浸出温度为20 ℃,浸出时间为3 h,液固比分别为1、2、3、4 mL/g条件下进行试验,结果如图10所示。

图9 浸出温度试验结果

图10 液固比试验结果

由图10可知,随着液固比的增加,精矿WO3品位先小幅升高后降低,WO3作业回收率随液固比变化不明显。综合考虑,确定液固比为2 mL/g。

3.3.3 浸出时间试验

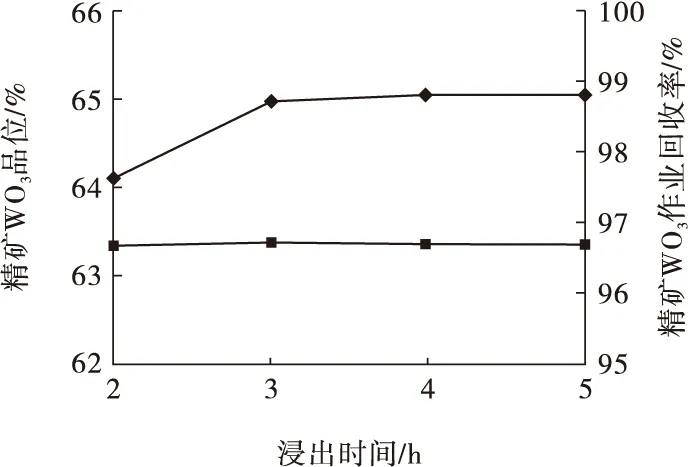

在液固比为2 mL/g,盐酸浓度为15%,浸出温度为20℃,浸出时间分别为2、3、4、5 h条件下进行试验,结果如图11所示。

图11 浸出时间试验结果

由图11可知:随着浸出时间由2 h延长至4 h,精矿WO3品位从64.12%提高至65.05%,WO3作业回收率随浸出时间延长变化不明显。综合考虑,确定浸出时间为4 h。

3.3.4 盐酸浓度试验

在液固比为2 mL/g,浸出温度为20 ℃,浸出时间为4 h,盐酸浓度分别为10%、15%、20%、25%条件下进行试验,结果如图12所示。

图12 盐酸浓度试验结果

由图12可知,随着盐酸浓度的增加,精矿WO3品位小幅升高,WO3作业回收率变化不明显。综合考虑,确定盐酸浓度为15%,此时获得的精矿WO3品位为65.12%、作业回收率为96.71%。

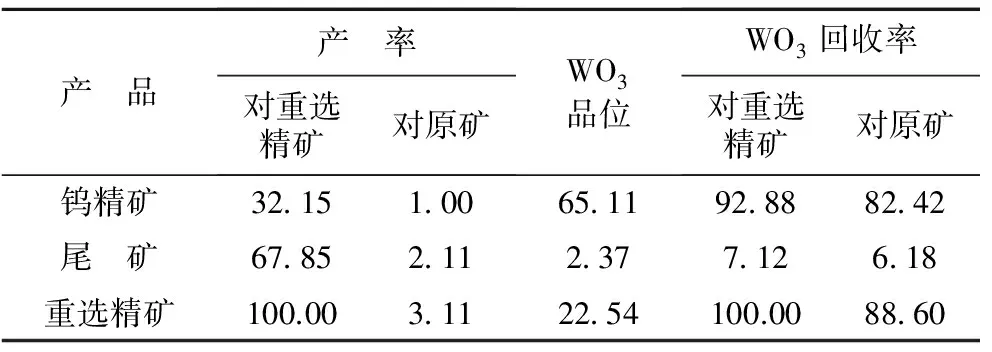

3.4 全流程试验

在条件试验的基础上,采用图13流程对重选钨精矿进行磁选—反浮选—浸出试验,结果见表3。

图13 重选精矿试验全流程

%

由表3可知,采用图13所示流程处理重选精矿,最终可获得WO3品位为65.11%、回收率为82.42%的精矿。

4 结 论

(1)辽宁某钨矿石中WO3的品位为0.79%,在黑钨矿中的分布率为78.48%;脉石矿物主要有磁铁矿、方铅矿、闪锌矿、黄铁矿、方解石、萤石等。

(2)原矿经重选获得了WO3品位为22.54%、回收率为88.60%的重选精矿;重选精矿在磁场强度为80 kA/m条件下磁选除铁,获得了WO3品位为23.54%的磁选精矿;磁选精矿在丁基黄药用量为160 g/t、浮选时间为7 min、浮选浓度为25%条件下反浮选,获得了WO3品位为53.08%的反浮选精矿;反浮选精矿在盐酸浓度为15%、液固比为2 mL/g条件下常温浸出4 h,获得了WO3品位为65.11%,对原矿回收率为82.42%的最终精矿。

[1] 梁 爽,凌石生,朴永超,等.俄罗斯某钨矿选矿工艺研究[J].中国矿业,2014(23):289-292. Liang Shuang,Ling Shisheng,Piao Yongchao,et al.Study on mineral processing of a certain tungsten ore from Russia[J] .China Mining Magazine,2014(23):289-292.

[2] 狄家莲,陈 荣,范志坚,等.湖南某白钨矿选矿工艺流程优化试验[J].现代矿业,2013(7):114-115. Di Jialian,Chen Rong,Fan Zhijian,et al.Beneficiation process optimization on a scheelite of Hunan[J].Modern Mining,2013(7):114-115.

[3] 罗仙平,路永森,张建超,等.黑钨矿选矿工艺进展[J].金属矿山,2011(12):87-90. Luo Xianping,Lu Yongsen,Zhang Jianchao,et al.Progress of mineral processing for wolframite[J].Metal Mine,2011(12):87-90.

[4] 张卯均.选矿手册[M].北京:冶金工业出版社,2007. Zhang Moujun.Dressing Manual[M].Beijing:Metallurgical Industry Press,2007.

[5] 邵伟华,赵 平,郭珍旭,等.河南某库存钼尾矿回收钨钼选矿试验[J].金属矿山,2014(10):176-180. Shao Weihua, Zhao Ping,Guo Zhenxu,et al.Beneficiation experiment of recovery molybdenum and tungsten from a tailing pool from Henan[J].Metal Mine,2014(10):176-180.

[6] 谢光彩,廖德华,陈 向.从湖南某高钙钨矿中常温浮选白钨矿与萤石[J].金属矿山,2014(7):94-97. Xie Guangcai,Liao Dehua,Chen Xiang.Flotation separation of scheelite and fluorite from tungsten minerals with high calcium at room temperature[J].Metal Mine,2014(7):94-97.

[7] 谢 昊.黑钨矿酸法提取新工艺研究[D].长沙:中南大学,2011. Xie Hao.Study on New Technology on Acid Extraction of Wolframite[D].Changsha:Central South University,2011.

[8] 黄 金,谢芳浩,肖海建,等.盐酸磷酸络合浸出白钨矿的试验研究[J]稀有金属,2014,38(4):703-710. Huang Jin,Xie Fanghao,Xiao Haijian,et al.Coordination leaching of scheelite ore by HCl-H3PO4[J] Chinese Journal of Rare Metals,2014,38(4):703-710.

(责任编辑 王亚琴)

Experimental Study on Improving the Grade of TungstenConcentrate from a Tungsten Plant in Liaoning

Ma Longqiu Guo Chunlei

(SchoolofResourcesandCivilEngineering,NortheasternUniversity,Shenyang110819,China)

There is 0.79% WO3in a tungsten ore in Liaoning Province.Distribution rate of tungsten in wolframite is 78.48%.Gravity separation operation was used by on-sits process,and gravity concentrate index with WO3grade of only 22%~23% and recovery of 88%~89% is obtained.To improving the concentrate index,magnetic separation-flotation-leaching experiments on the gravity concentrate was conducted.Results show that magnetic concentrate with WO3grade of 23.54% is obtained via magnetic separation for iron removal at field intensity of 80 kA/m on the gravity concentrate,reverse flotation concentrate with WO3grade of 53.08% is gained through reverse flotation on the magnetic concentrate using butyl xanthate as collector,concentrate with WO3grade of 65.11%,yield recovery rate of 96.71% and total recovery rate of 82.42% is obtained by purification via leaching with hydrochloric acid as leaching agent.The effective recovery of the tungsten resource is obtained.

Tungsten ore,Magnetic separation,Flotation,Chemical leaching

2015-07-09

马龙秋(1961—),男,副教授,硕士研究生导师。

TD923+.7,TD925.6

A

1001-1250(2015)-10-071-05