手工下向+药芯焊丝半自动焊接工艺在长输管道焊接中的应用

钱国意

(大庆建设集团管道公司 黑龙江大庆 163000)

一、手工下向焊、半自动焊接设备及材料:

1. 设备组成:

(1)手工下向焊封底设备:国产时代ZX7-400B

(2)半自动药芯焊丝下向焊设备:林肯电源DC-400 送丝机构LN-23P

2. 设备简介:

(1)手工下向焊封底设备:

国产时代ZX7-400B 是厂家针对下向焊的特点而设计制造的焊接电源。设备有焊接电流电压两块仪表。适用于手工下向焊及管道手工电弧焊,还具有长、中、短焊把线调节、引弧增流、电弧推力调节功能。

(2).半自动药芯焊丝下向焊设备:

a. 林肯电源DC-400 焊接电源可输入460 V、380 V、230 V三种网路电压,焊接电源上设有焊接电流、电压两块仪表。具有手工电弧焊、气体保护焊、埋弧焊、药芯自保焊、氩弧焊等功能。对于药芯自保护而言焊接电流、焊接电压是通过调节送丝机结构的送丝速度和焊接电压来完成的。

b. 送丝机构:LN-3 P型送丝机的一端与焊接电源DC-400 相连接,接通电源就可以在送丝机构上调节送丝速度及焊接电压。送丝形式为推丝式。

3. 焊接材料:

互相配合使用的焊接材料是:奥地利产伯乐(BOHLER)E 6010/Φ4.0 自保护药芯焊丝是美国林肯产(LINCOLN)NR-207。

(1).奥地利产伯乐(BOHLER)E6010为纤维素型下向焊条。此类焊条焊接时产生大量的气体,电弧吹力大,焊接工艺性能好,抗风能力强,对气孔敏感性差,焊接成型美观,能适应全位置焊接。

(2).自保护药芯焊丝是(LINCOLN)NR-207。此类焊丝使用方便,受环境制约的条件少,焊接过程中容易控制,焊缝成型好。

焊条与焊丝共同特点是:焊接过程中飞溅、烟雾较大。

二、焊接工艺:

1. 焊接材料的保管、烘干、使用:

(1).焊条保管时严防潮湿、生锈。使用前严格按规定烘干,烘干温度为60-80度,恒温时间为0.5-1小时,使用时应放在焊条保温桶内,随用随取,温度超过80度以上时,焊条药皮中的纤维素会变质,焊接性能变差,严重影响焊接质量。因此必须严格控制烘干温度。

(2).焊丝:尽可能封闭保管,不可使用带锈斑的焊丝,以免产生气孔。

2.焊口组对:

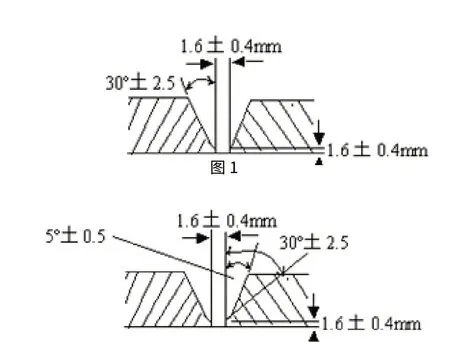

(1).坡口型式及尺寸:对于厚度较薄的管口均采用V型坡口(如图1),厚度较大时从节约焊材、减轻焊工劳动强度和提高生产力出发,一般采用复合型坡口(如图2)。组对前应彻底清理坡口附近内外侧的油、水锈等污物,对口间隙为1.6 土0.4 毫米,钝边为1.6 土0.4 毫米,钝边太大及对口间隙过小易产生未焊透缺陷。

图2

(2).预热:预热的主要目的是防止裂纹。预热温度的高低取决于材质、焊接环境及使用条件。对于一般钢材可不预热。测温可用点温仪或红外线测温仪来测得。一般情况下预热温度达到一定时,随后就靠焊接的余热来保持。

(3).点固焊:培训时可采用内部打卡或直接点固。长输管道的施工宜采用内对口器或外对口器。管道下向焊的组对质量直接影响到焊缝的内部质量及外观成形。因此应严格按焊接工艺规程的要求进行组对。点固焊点应均布,长度视管口直径的大小及壁厚来决定。焊接工艺参数与正式焊要求相同。

3. 焊接:

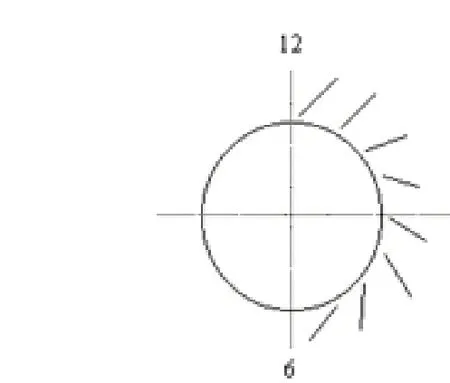

(1).封底焊道采用E 6010/4.0 纤维素型下向焊条,采用正接法,因焊条接正极焊接时电弧穿透力强,从管口的顶端即12 点位置处引弧。开始向下焊,到底部即6点钟位置结束,(如图3)焊接电流一般为80-110 安培,上部分一般为直线或直线往复式运条法,立焊及底部一般均采用直线型运条法,焊接时要求单面焊双面成型,背面焊缝要求焊波均匀,不可脱节,接头均需打磨。封底是整个焊接过程中最重要的一道焊缝,必须保证根部焊透,因此易采用小规范短弧焊接,封底全部完成后,用钢丝刷及角向磨光机把表面焊渣及突出部分彻底的清理,避免产生死角,以免在下道焊接时产生夹渣。

图3

(2)热焊:因纤维素型焊条焊接的封底焊缝含氢量较高,在较低温度下易产生裂纹。特别是强度级别较高的钢材,因此在封底焊道结束后应立即进行热焊,间隔时间不易太长,层间温度控制在100 度以上,热焊采用NR-207 药芯自保护半自动焊接,直线型或稍做摆动,焊接电压在18-22V之间,送丝速度为70-110,丝干伸出导电嘴长度为15-25mm 左右,热焊时即要有一定的熔深,又要保证不被烧穿,应保持焊缝均匀平整及坡口两侧熔合良好,为防止气孔及夹渣的产生接头越少越好。

(3)填充焊道的焊接:填充焊道的焊接是为盖面打基础的,填充几次多取决于母材的厚度,填充时的电压、送丝速度、丝干伸出长度、焊接操作基本与热焊一样。

(4)立填充焊:填充焊道焊接完毕后,出现的主要问题是:上45度位置到下45度位置的焊缝高度低于上部及底部,因此在盖面前应视情况对立焊缝位置多填充一遍,以达到所需求的高度,且不可以烧坏坡口边缘。

(5)盖面焊道的焊接:盖面前的填充焊道的高度,以低于母材0.5mm 的高度为最佳,盖面焊的主要目的是在于填充焊缝,保证焊缝具有良好的成型,为防止咬边、气孔等缺陷的产生。焊接电压与焊接电流应比热焊及填充时稍低一点。焊缝表面余高应控制在0.5-1.6mm 之间,不宜超高过多,但底部允许余高可比平面及立面稍高一些。

4. 焊接时的注意事项:

(1)引弧:所有焊接引弧应在坡口内,不得在坡口以外的母材上有电弧擦伤,特别是对于高强度母材更为重要,大量的实践证明,在电弧擦伤处易产生气孔和裂纹,封底时在接头的后方10-15mm 处引弧,待熔池形成后,再将焊条慢慢地移至接头处进行焊接,接头处一般均需打磨,对于收弧处产生的缩孔缺陷,必须打磨干净后再进行施焊。

(2)层间处理:层间接头应错开,每一层焊接结束,都要彻底清除焊渣、飞溅,检查有无缺陷,将突出部分及高低不平处进行打磨,以利于下一层的焊接,层间形状应为平滑凹形,其它形状均成形不良。

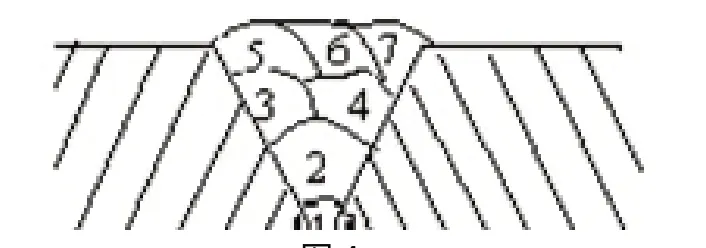

(3)填充及盖面的宽度:因采用的焊接方法从封底、填充、盖面都是下向焊,因此每层焊缝的厚度不能太厚,熔池中的铁水太多或焊接速度太慢,都可能造成铁水下淌或产生气孔等缺陷,而摆动幅度也不易过大,因此必须采用快速焊、微摆动的方法进行施焊。对于厚度较大且坡口宽度太宽的焊缝,可采用排焊的方法,以达到所要求的焊缝宽度,填充、盖面均可采用此方法。(如图4)

图4

(4)焊接操作的组合:在焊接较大直径管口时为提高效率及保证层间温度可采用4 人组合。直径较小时可两人组合。宜采用流水作业。

(5)表面清理:焊接结束后,应仔细清理焊缝表面的药皮及飞溅。

三、总结与讨论:

1.此种结合焊接方法作为一种新的焊接工艺较手工焊具有显著优势。

(1)焊接效率比手工焊提高2 倍以上。以西气东输Φ1016×17.5 管口焊接为例。每人每天平均可焊接两道焊口以上。与手工焊相比由于半自动化程度的提高,可明显降低焊工劳动强度,改善了劳动条件,提高了生产率。

(2)焊接质量得到了提高并保持稳定。减少了返修带来的人员及材料、设备的浪费。特别是抗风能力是手工电弧焊、氩弧焊及气体保护焊等焊接方法无可比的。Χ 射线检测一次合格率始终保持在99%以上。

2.存在问题:

(1)手工下向焊焊条及药芯焊丝半自动焊接时,产生的飞溅及产生的烟尘较大。

(2)目前使用的焊条、焊丝仍需进口,成本较高,提高了生产成本,因此有待于开发国产优质合格的下向焊焊条及药芯焊丝。

四、结束语:

手工下向焊封底药芯焊丝半自动填充、盖面焊接技术,是目前管道焊接的一种先进工艺,经过近几年的现场实焊证明,该技术不仅能够满足管道焊接的要求,而且还具有提高焊接质量,提高工作效率,降低劳动强度,改善焊接环境等许多优点。因此种组合焊接方法具有广泛的推广应用价值。