气体保护焊工艺在海管铺设中的应用研究

■ 杨晓飞,苏衍福,沈朝辉,刘博,史学材

目前国际海管铺设作业主要采用全自动(GMAW)及半自动两种焊接工艺,对于一些短距离、双层管的外管一般采用半自动焊接工艺进行焊接,半自动自保护工艺(FCAW—S)以良好的焊接效率,抗风性能及良好的操作性能在海底管道铺设得到了广泛的应用。

随着我公司业务向着深海逐步发展,海底管线的技术要求也越来越严苛,这对焊接材料的性能提出了更高的要求。而我们通常使用的自保护药芯焊丝由于受自身制作工艺所制约,很难达到比X65更高的力学性能及抗腐蚀性能。而半自动气体保护焊工艺具备更好的焊接质量和更高的效率,已经成为今后发展的趋势。

在此主要介绍STT气体保护半自动根焊,半自动气体保护(FCAW—G)填充盖面的工艺特点以及在X65管线钢中的焊接应用。

1. 试验准备

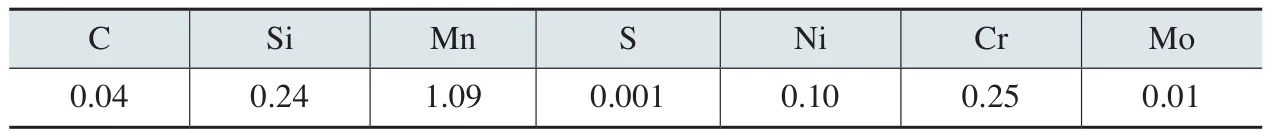

(1)试验用管材和焊材 采用根据API SPC 5L标准生产的X65钢管,其主要化学成分如表1所示。

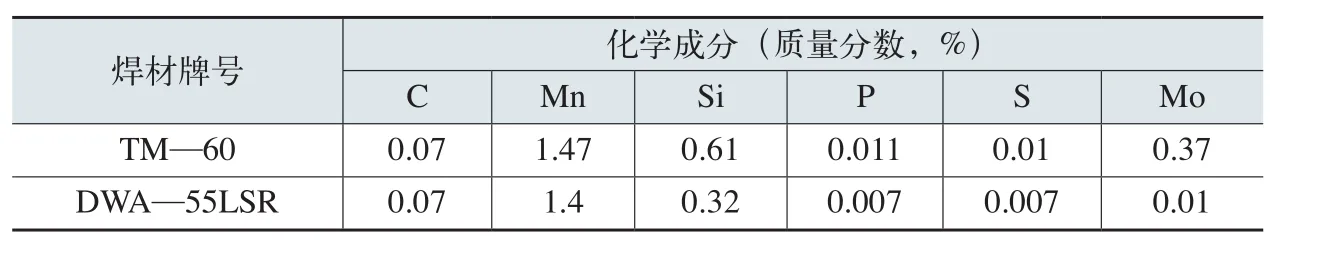

根焊采用φ1.2mmTM—60实芯焊丝,符合AW S A5.28 ER80S—G;填充焊和盖面焊采用φ1.2mm DWA55LSR ,符合AWS A5.29 E81T1—Ni1M;两种焊丝化学成分如表2所示。

(2)焊接电源 根焊采用美国林肯公司生产的STT—10;填充盖面选用唐山松下生产的YD—350GM焊机。

(3)试件准备 试件规格为φ355mm×14.3mm,试件坡口、组对尺寸及焊道设计如附图所示。

2. 焊接试验

(1)工艺特点 STT工艺具有以下特点:①精确的热输入控制以减小变形和烧穿,适用于打底工艺。②极大减少飞溅。

焊接坡口形式设计

表1 X65钢管化学成分(质量分数) (%)

表2 焊材化学成分

F C AW—G工艺的特点如下:①焊接效率高。与FCAW—S工艺焊接速度相当,CO2电弧的穿透力强、熔深大,单位时间内熔化焊丝的速度比焊条电弧焊快一倍。②引弧性能好。能量集中,引弧容易,连续送丝电弧不中断。③熔敷率高。焊接金属的熔敷率可达到90%以上,而FCAW—S工艺仅仅能达到80%,手工焊仅为55%左右。④使用范围广。在焊接操作方面,可适用于全位置焊接;在焊材强度方面,相比FCAW—S工艺焊丝强度仅能等强度匹配X65级别的海管,FCAW—G工艺可适用于高强度匹配X65级别海管甚至X70等更高级别海管的焊接。⑤焊接质量好。相比FCAW—S工艺,能更好的控制焊缝扩散氢含量,抗裂性能好,受热变形小。⑥焊接成本低。CO2气体来源广、价格低,因而焊接成本只有埋弧焊和焊条电弧焊的40%~50% 。⑦难点及缺点。相比FCAW—S工艺,金属飞溅是较为突出的问题,目前不论从焊接电源、材料及工艺上采用何种措施,也只能使其飞溅减少,并不能完全消除;抗风性能较差。

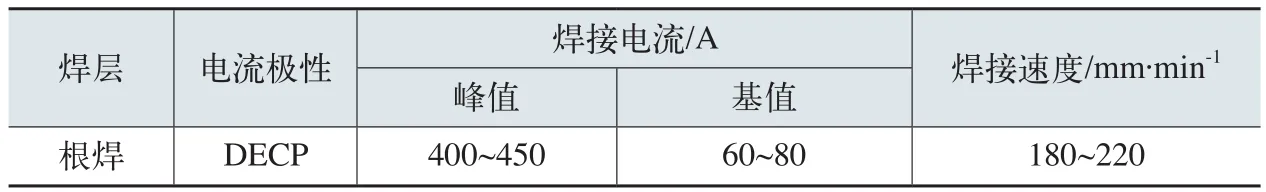

(2)工艺参数 由于STT焊接具有精确的热输入控制以及良好的背部及表面成形,所以根焊采用STT气体保护半自动焊,热焊、填充、盖面层均采用气体保护半自动焊接。焊接参数分别如表3和表4所示。

(3)试验结果 试件按照DNV—OS—F101 2013标准进行VT、UT、MT、RT检测和力学性能试验。试件焊后48h进行无损检测,合格后进行力学性能试验,结果如表5所示。

(4)操作要点 ①根焊采取立向下焊接,填充盖面采取立向上焊接。为了保证海上焊接效率,每道焊口由两名焊工同时施焊。②预热及层间温度。为了防止焊接冶金过程导致的焊缝硬度过高,抗腐蚀性能变差,本次试验预热最低温度100℃,层间温度控制在200℃以下。③焊枪角度。在焊接过程中,为了避免由操作带来的焊接缺陷,在进行焊接时,焊枪与钢管中心轴线之间的夹角应保证在70°~90°。角度过小,则熔深浅,容易导致未熔合缺陷。④本次试验填充、盖面保护气体采用80%Ar+20%CO2,熔深浅,填充每层厚度控制在4mm,否则容易导致未熔合缺陷。⑤根焊运弧方式可根据坡口间隙采取不摆动或小幅摆动,填充、盖面采取Z字型运弧,以保证获得良好的焊缝成形。⑥立向上焊接时,由立焊到平焊位置运弧角度的变化对焊工要求较高,操作不当容易造成未熔合缺陷,可在盖面之前对此位置焊缝进行补焊。⑦在盖面之前的填充焊道应略低于母材1~2mm,以免盖面余高过高。⑧每层焊接完毕后,应对焊道进行打磨处理,清理药皮及层间缺陷,以避免夹渣、未熔合缺陷产生。

3. 结语

STT气保护半自动根焊+气体保护焊填充盖面组合焊接技术首次进行海底管线5G位置焊接试验,比起传统的自保护焊填充盖面技术熔敷率更高,污染更少,成本更低。同时以上试验说明该焊接技术可行,可以运用到海底管线焊接施工当中。

表3 根焊焊接参数

表4 填充、盖面焊接参数

表5 试件力学性能

[1] 王利霞,刘照元.STT气体保护焊在西气东输工程中的应用[J].化工建设工程,2002,24(5):39-41.