海管装配组对找正焊接工艺探讨

魏清波,陈建梅

(天津新港船舶重工有限责任公司,天津 300457)

海洋石油开采从20世纪40年代就已经开始,开采技术随着时代的发展而日新月异。由于全球对海洋环境的重视及保护,人们对海上采油的要求更为严格。采出的原油需要运输到陆地上,以往是利用FPSO油轮与采油平台连接,原油输送到FPSO油轮上,再运输到陆地,一个平台群需要配备几艘油轮,运输费用很大。

为了节省费用,现在普遍采用在海底铺设石油管道。这种方式输送原油效率高,由于石油管道是双层管,中间带有绝缘,起到了保温的作用,有利于原油的流动,而且外管对内管起到保护的作用。为了防止出现泄漏,对海管的焊接提出了更严格的要求。

海管进厂焊接时为双层管,长度一般为12 m,如果都在海上焊接,因为需要铺管船、拖轮、起重船等很多辅助设施,费用很高。如果把海上焊接工作量中的一半用于陆地焊接,会节省很多费用。我厂从2013年开始至今,每年都要焊接近100 km的海管。海管焊接中,最有挑战性的工作是2个对接管路的装配组对找正,且保证施工组对时环焊缝的间隙。

1 管路组对找正难点

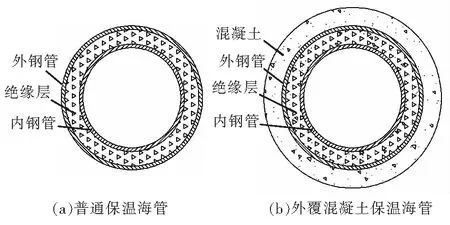

海管是双层管路,我厂焊接的多为普通保温海管和外覆混凝土保温海管,如图1所示。

图1 海管结构示意图

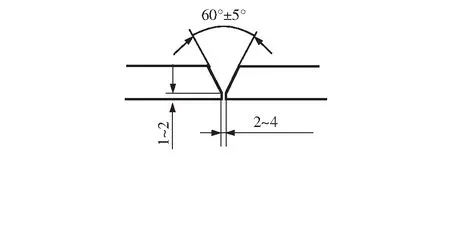

这2种海管焊接都需要内管对接焊,外管对接焊。对于焊接施工,我厂已经有成熟工艺,但是,对于海管焊接前的组对,确实是一个难点。组对时间缩短,会提高海管完工的时间,保证海管的焊接质量。内、外管坡口示意图如图2所示。

图2 海管内、外管坡口示意图

从图2可以看出,海管组对时,两外管及内管之间的距离不可超过2~4 mm。根据钢管制作焊接标准,管子对接焊的错边量不大于管子壁厚的10%,且不大于1.5 mm。此项目海管壁厚为14.3 mm,错边一般不超过1.43 mm。传统方法是使用对口器强制使一对管子坡口对正,会造成组对管子间隙达不到要求的2~4 mm,需要频繁地使用吊车进行调整,费工费时,影响海管交工工期。现在我厂通过改进组对找正的工艺,调整了对口器的使用顺序,大大提高了生产效率,并缩短了海管交工工期。

2 管路装配组对找正焊接施工工艺

海管进我厂时是陆地运输,在运输过程中,由于支点的位置及阳光照射,会造成海管的变形,这都对组对找正造成影响。

2.1 海管胎架的找正

一般我厂焊接的这种海管需要2个滚轮托架(以下简称架辊),也就是说每一对海管需要4个架辊。其中,只有1个架辊为主动辊,其余3个架辊为从动辊,每个架辊表面装有橡胶,与海管之间有摩擦力,可通过摩擦力带动海管转动。4个架辊前后依次放置在托架上,间距根据海管的长度进行调节。使用2根外径一致的钢管,外径大小类似海管的外径,放置到架辊上,然后拉钢丝进行调整。钢丝需要拉2根,1根是在管子的正上方,1根是在管子的侧面,与上方的钢丝差90°,这就能保证钢管的上下和左右的直线度,保证2根钢管在同一轴心线上。量取上方钢丝距钢管外径的垂直距离,每根钢管量取3点,通过调整底座托起架辊使2钢管外径距上方钢丝垂直距离相等。再量取侧方的钢丝距钢管外径的距离,也通过调整托架使距离相等,此时,2根钢管在同一轴心线上。那么4个架辊就是同心了。调整同心度的目的是为了海管组对接后减小旋转阻力。

但是,理论上来讲,如果这种情况下,把海管放置到架辊上,海管同心后就可进行施焊作业,但是,由于海管是旋转焊接,需要电机驱动主动架辊来带动海管旋转,那么如果海管外圆圆度不好的话,有可能主动架辊与海管外径接触不良,所以把主动架辊在同轴心位置的基础上,上抬5~8 mm。通过实践证明,该方案确实可行。

利用钢丝拉线找正,量取上方钢丝距钢管外径的垂直距离,必须考虑钢丝的下垂量,其下垂量计算公式[1]:

Y=ρlL1(L-L1)/2M,

(1)

式中:Y为计算点的下垂量, m;ρl为钢丝的线质量,kg/m;L1为计算点至基准点的距离,m;L为两端基准点之间的距离,m;M为钢丝挂物质量, kg。

2.2 海管组对找正

按照传统方法进行找正,先把一侧海管放置到架辊上。然后,利用吊车吊起另一海管,当与放置好的海管靠近时,两人分别站在两海管组对口对侧,各持一楔块插入组对口内,此时楔块厚度为2.5 mm,然后吊车放下海管,安装对口器,把紧。从过程看,这个工艺是可行的,但是在实际实施过程中,需要操作人员反复地调整海管才能达到要求。当第二根海管放置到架辊上时,2根海管之间的组对间隙并没有保持2.5 mm,错边量超出范围。海管本身有自重、且长,由于露天放置时风吹日晒,会造成海管的变形,海管的轴心线放置到架辊上时是呈柔性线,不会是一条直线,所以吊车把海管放到架辊上时,撤掉外力,发现组对间隙并没有达到我们的要求。由于放置到主动架辊上的海管上抬了5~8 mm,此时放下的海管与主动架辊上的海管错边量是不可控的。如果此时上对口器,虽然对口器有把2根海管错边调正的作用,但是如果错边量超过对口器的极限,此时并不能把2根海管调正。需要把海管吊起重新找正,重复进行,直到组对间隙及错边量达到要求。

根据以往的施工经验,我厂找出一简便方法来进行海管的组对找正。首先,设计一楔块,表面标有刻度,每个刻度差值为0.5 mm,每个刻度对应的楔块厚度与刻度值相等,刻度一般是从1.5~8.0 mm。1根海管放置到架辊上,且其中1架辊应为主动架辊。吊起组对的另一根海管直接与在架辊上的海管无间隙靠严,或者有间隙,但不能超过要求的坡口间隙。此时,安装对口器,但对口器不可完全紧固。此时,吊车放下海管,把吊点移至距一侧海管端部1/3长度处起吊,海管起吊示意图如图3所示。

图3 海管起吊示意图

从图3可知,海管起吊后呈倾斜状态,那么在海管对口的正下方会形成间隙。然后根据要求的坡口间隙,插入楔块,楔块的刻度要与要求的组对间隙相一致,然后放下海管,把紧对口器,此时,两海管的组对间隙及错边量都满足技术要求。在放下海管时,由于对口器把两海管相对固定,那么错边量不会出现变化,被放下的海管也不会向后侧移动,也就是说对口器限制了组对间隙及错边量的变化。由于下方有楔块定位,上方则会自然形成与下方一样的间隙,保证了工艺要求,此时再把紧对口器,那么错边量及组对间隙均会在要求的范围之内。

工艺改进有以下几点好处。

1)每天组对数由20组提高到36组,生产效率提高了80%,大大缩短了海管施工的工期。

2)传统方法组对,最少需要2人进行组对,现在,只需要1人进行组对就可以,节省了至少1人的工作量。

3)实现了错边量及间隙的可控性,保证了后续焊接质量的可靠性。

2.3 焊接

我厂施工海管的材质为X65,内外均为焊接管制成。组对焊接时采用封底加埋弧半自动焊接工艺。封底焊接设备为肯倍X450焊机,采用熔化极实芯焊丝封底,直径为1.2 mm,型号:TM-60,为数字化短路过渡焊接。短路过渡焊接比较典型的是美国林肯公司的STT表面张力过渡焊,而我厂选用的为数字化短路过渡焊,属于新一代焊机。填充及盖面设备选用唐王MZ-630焊机,选用直径3.2 mm的埋弧焊丝,型号:TSW-E40,埋弧焊剂为TF-210。一般海管焊接基地填充及盖面设备采用美国林肯公司设备。从封底及填充盖面总的成本来看,我厂选用的设备组合成本远远低于林肯设备组合成本。

此种封底焊接与其他焊接相比特点如下。

1)焊接时不需要衬垫即可完成焊接。

2)焊接质量探伤合格率为99.99%。

3)如果海管外径椭圆,会造成错边大,错边量不大于4 mm的情况下,依然可以焊接成形。

4)坡口间隙在7 mm时,单面焊双面成形。

5)全位置下行焊接。

6)短路过渡法熔敷效率高,低热输入量,生产成本低。

一般海洋铺管船上的焊接使用自保护药芯焊,这种焊接的最大弊端是烟尘大、飞溅大,导致工人的作业环境差,存在作业环境污染问题。我厂焊接海管是在厂房进行,选用此种焊丝就不合适了,所以用CO2气体保护埋弧焊。此种焊接与其他焊接相比特点如下:烟尘小;我厂研制出可升降的焊接平台,焊机可随海管外径调整高度,焊工劳动强度低;探伤合格率高,内管RT合格率及外管UT合格率均超过99.9%;设备成本低廉,但质量并没有降低。

3 注意事项

在焊接过程中,还需要注意的是整个焊接回路的设计,4个架辊底部应用钢板条连在一起,形成电流回路。但由于架辊表面是橡胶制成,绝缘不导电,所以在焊接海管时,需要在海管一端连接接地设施。先用一铁夹夹紧海管,然后从铁夹引1根150 mm2的电焊线到接地端子上。但是在实际施工过程中,海管是旋转的,那么接地线就会随着海管的旋转而旋转,几圈过后,接地线会缠绕扭断,所以,需要接地线的端部应不能随着海管旋转。

当海管转动时,活套在海管上的接地端子是保持向下的,不会转动。旋转地线夹后端旋转部分为铜质,与前端钢质部分连接,既起到良好的导电作用,又降低制造成本。

4 结束语

本文对海管组对找正焊接工艺进行了介绍,为今后海管陆地工程提供了参考。随着海洋工程的不断推进及发展,海管工程的项目会不断增加,而且为了节省海上装配的成本,在陆地上的组对量不断加大。在今后的生产过程中,还会对焊接工艺进行研究,提出更好的方案,提高焊接水平及质量,提高工作效率。