船舶柴油机某型轴承磨损监测系统的检修

许文进,樊晓江

(中船澄西船舶修造有限公司,江苏 江阴 214431 )

智能柴油机的飞速发展,轴承磨损检测系统现已广泛运用于智能柴油机中,本公司承接的修造船舶中也多次遇到此类柴油机,由于不了解轴承磨损检测系统,按常规修理主轴承轴瓦后,主机无法正常启动,只能紧急邀请服务商来解决难题。在船舶修造质量、船期保障方面给船东留下了负面印象,也增加了本公司修理成本,公司因此多次放弃此类柴油机主轴瓦的拆检、修理工程。经过多方努力,完成了公司造船项目中船舶柴油机轴承磨损的安装调试,总结形成相关技术资料。

1 主机轴磨损监测系统的作用

曲轴是柴油机重要部件之一,曲轴在工作时受力情况较为复杂,它在周期变化的气体压力、惯性力以及力矩的共同作用下产生交变应力,并发生扭转和弯曲振动,引起附加振动应力。同时,曲轴形状复杂,其横断面沿轴线方向急剧变化,存在严重的应力集中现象,这些应力作用在曲轴颈上,曲轴颈和主轴承瓦是相对运动件,曲轴颈的硬度高于主轴承瓦硬度,所以曲轴颈和主轴承瓦的磨损主要体现在轴瓦上(特别是下瓦);伴随柴油机长期运转会使主轴承轴瓦产生磨损,进而使曲轴的轴线发生变化,严重的会引起主轴承过热严重,甚至烧损,造成柴油机停车。为了避免这种情况的发生,就必须对曲轴的工作状况进行检测,常规的检测方法是定期检查柴油机曲轴轴颈,测量曲轴曲柄臂差,通过曲轴曲柄臂差的变化来反映曲轴中心线的变化,如果发现超出轴承磨损极限值,则必须对轴承进行修理。这种检测方法必须要在主机停泊状态下进行,具有滞后性,而轴承磨损监测系统则实现了对曲轴、十字头、曲柄销工作状况的实时检测,为主轴承修理提供了依据。

2 柴油机轴磨损监测系统基本原理

柴油机主轴承、曲柄销轴承和十字头轴承的承载部分,任意微小变化都会导致一个或者多个十字头的下止点位置发生变化。监测系统是利用位置传感器测量出柴油机各缸十字头滑块下止点位置的细微变化,并以此推断当前轴承的磨损状况。轴承磨损检测系统工作流程[1]:信号获取→柴油机转速补偿→去除干扰(滤波)→偏差计算→信号分析和评估。如果是曲柄销轴承或者是十字头轴承磨损,那么该缸的2个监测探头下止点位置同时会发生变化,而如果是主轴承磨损,则该主轴承上安装的临近2个缸的监测探头的下止点位置都会发生变化。

3 某型轴承磨损监测系统的安装与调试

3.1 传感器的安装

轴承磨损监测探头分别设置于每个缸的十字头滑块下方,每个缸2个滑块下方各安装1个探头。探头有专用支架,支架安装于主机高压油泵侧导板的下方,探头的编号顺序是从主机的第1缸开始,如图1所示,第1缸有2个探头,分别是1.1、1.2……第7缸是7.1、7.2。

图1 探头编号顺序示意图

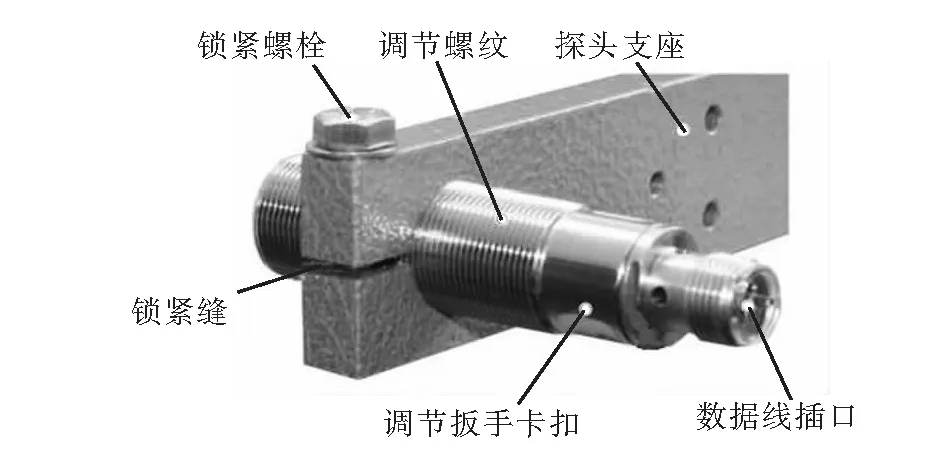

安装按图2所示,具体安装步骤如下。

1)轴承磨损监测探头与支架通过螺纹连接,如图2所示。先将支架的锁紧螺栓松开,探头监测面朝上,顺着调节螺纹旋进支架,探头监测面旋出头即可,用手旋紧支架的锁紧螺栓(不用扳手),注意保护探头监测面及数据线插口不受损。

2)柴油机正车盘车,将要安装的曲柄臂盘至下止点,装上带有探头的支架,并做好支架螺栓的保险。

3)将轴承磨损探头慢慢向十字头滑块旋进,用检测垫片(如图3所示)调整探头与滑块间的间隙(如图4所示),确保十字头滑块与探头间的间隙为3 mm,此为初调。

4)接上数据线,注意数据线接口应对准。扳紧锁紧螺栓,数据线铺设保护,以确保盘车不碰主机曲柄臂。依次安装各缸的主机轴磨损探头。

图2 安装示意图

图3 检测垫片

图4 间隙调整

3.2 轴承磨损监测仪的操控界面介绍

柴油机曲柄臂箱内各缸的探头安装好后,检查接线箱,电缆连接正确,给轴承磨损检测系统供电,打开显示屏,输入密码,跳出主界面。主界面介绍如图5所示。

1-标定确认按钮; 2-信号模式选择; 3-主机发火顺序; 4-传感器峰值;5-传感器实时位置数值;6-传感器安装正确位置区间;7-单位选择;8-传感器位置编号。图5 主界面

使柴油机正车方向盘车2圈,轴承磨损探头会自动记录探测到距滑块的实际位置距离,并换算成电信号在主界面上显示。每个活塞向下移动时,相对应汽缸中的2个滑块也向下移动,初调后一般会出现A、B、C、D、E、F 6种状态,如图6所示。以图6条块标识传感器的输出位置。

图6 状态图

A为活塞没有移动到传感器设置的位置(传感器没感应到滑块位置);B为活塞向下运动,但没有到达正确的位置;C为活塞向下运动,接近正确的位置;D为活塞往下运动,到达正确位置;E为达到正确位置后,活塞向上运动;F为活塞往下运动,越过了正确位置,探头与滑块间的间距太小。

如果传感器位置初调精确,那么这些条块将如图6中D状态所示,随着柴油机的运动,条块也会跟随变化(柴油机快速运动时会显示不出条块变化)。

3.3 轴承磨损监测探头的调整方法及界面设置

1)确定调整方向。主界面中记录各探头显示的传感器峰值,峰值在13~15 mA间为安装合格。探头距滑块的距离越大,监测显示的峰值越小;反之,探头距滑块的距离越小,监测显示的峰值越大。如图6中,D、E 2种状况就不需要再调整。A、B、C 3种状况属于滑块距探头的间距太大,应调小探头与滑块的距离,探头应顺时针旋转往上抬;F属于滑块与探头的间距太小,应调大探头与滑块的距离,探头应逆时针旋转往下降。

2)确定调整距离。根据各探头显示的传感器峰值来决定探头抬高或下降量。从实践经验中得出,当探头旋转1圈,探头的监测变化量为3 mA,依次类推可得出1/4圈为0.75 mA,1/2圈为1.50 mA,3/4圈为2.25 mA。用简单的数学方式表示:1=3.00 mA;1/4=0.75 mA;1/2=1.50 mA;3/4=2.25 mA。

同样可以用简单的数学计算方法确定探头调整距离。

(1)案例1:某缸的传感器峰值为10.25 mA,请确定探头调整距离。

解: 14-10.25=3.75 mA (式中14为传感器安装正确位置区间值)。

(2)案例2:某缸的传感器峰值为16.25 mA,请确定探头调整距离。

解:14-16.25=-2.25 mA(式中14为传感器安装正确位置区间值)。

可以得出调整值为-2.25 mA,探头调整距离为-3/4,即探头逆时针旋转3/4圈。

3)探头调整。依据主界面显示的传感器峰值,确定需要微调的探头编号,并分析出探头调整方向及调整距离,作好记录。待柴油机主滑油泵停止12 h后打开相关缸的道门,柴油机正车盘车至该曲柄臂左平位置,人员戴好脚套进入曲柄臂箱,卸去探头数据线接头,松开探头的锁紧螺栓,用记号笔在探头的监测端面画一横线,以便辨别出探头旋转角度,根据分析记录调整旋转好探头,紧固锁紧螺栓,插上数据线接头,检查各紧固件的保险合格后出机。

4)所有探头微调结束后再次正车盘车2周,当主界面中记录各探头显示的传感器峰值都在13~15 mA为微调合格。然后点击“标定确认”按钮,在弹出的对话框中点击确认“YES”,在弹出的对话框内先点击全选“ALL”,再点击确认“OK”,在跳出的对话框内点击“OK”,标定完成。可以进入“LEARNING”界面。

5)依次点击下列按钮,进入“LEARNING”界面。点击“STARET”按钮,在跳出的对话框中点击“OK”按钮,系统进入学习模式,系统将自动学习500 h,不再需要外部指令输入。

4 检修中注意事项

1)设立500 h的“学习阶段”,就是为了获得在不同转速区域相应转速对应的参考值。在柴油机运转的第1个1 000周,轴承磨损监测系统取样测得1 000个距离值,由此计算得到1个平均值作为“1 000取样参考值”。在接下来的“学习阶段”,对应于每个设定的转速点,系统会以50 h为一周期,自动取样作为相应转速的参考值,值与“1 000取样参考值”相比较超过0.2 mm,就会触发“学习警报”,在某些不确定情况或程序中算法的限制都会偶尔出现误报警,当不太精确的“参考值”没有更新前,也会出现误报警。在500 h的“学习阶段”出现以上报警时,首先检查各轴承温度是否异常,其次检查各监测探头是否有松动或线接头是否异常,如果都正常我们把它视为“学习阶段误报警”,只要复位报警即可。如果检查各缸确实有异常状况,则必须消除故障,重新进行监测探头安装调试。

2)柴油机停止时,系统电源不必关闭。在500 h的学习模式阶段,只有柴油机转速高于20%额定转速才自动计时,所以在停泊状态下是否关闭电源对学习模式计时没有影响。

5 结束语

轴承磨损检测系统实现了柴油机曲轴和主轴承工况的实时监测,必将在柴油机中广泛使用,由于系统设计原因,该系统在柴油机曲轴维护检修过程中需要往往重新设定调整,文章介绍了某种轴承磨损检测系统安装、调试的方法及注意事项,为船舶轮机管理人员及修理者提供一定的启发和帮助。