论化工流程泵降低寿命周期成本方法

王春杰 闫志宏

(烟台巨力精细化工股份有限公司 山东烟台 265202)

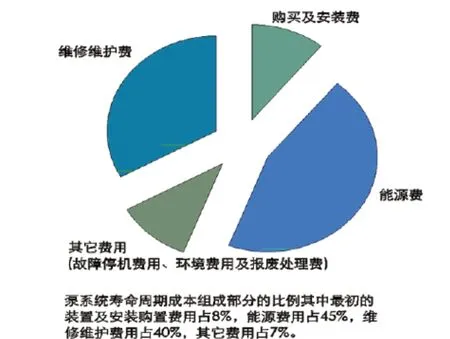

由于能源费用不断上升,化工企业越来越关注生产系统的能耗,化工流程泵的性能与工况不匹配会多耗能,可靠性也会降低,寿命周期成本(LCC)是指某一系统或产品从设计、制造、安装、运行(包括能耗)、维护、直至失效报废或回收再利用的整个期间所产生的直接或间接成本的总和。在许多化工流程泵应用过程中,泵初始采购成本在仅占较小比例,运行能耗费用占相当大的比例(见图1,泵系统寿命周期成本比例),因此在实际生产过程中进行合理匹配工艺条件,改变泵的运行状态对降低泵的寿命周期成本很重要。

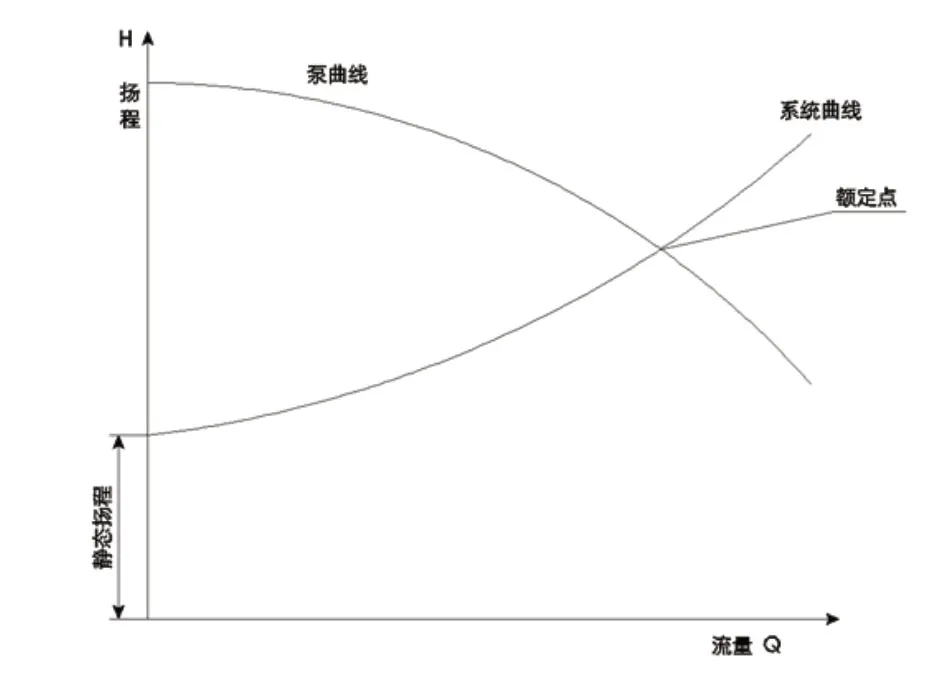

图2 泵性能与系统曲线图

图1 泵系统寿命周期成本比例

一、泵性能与系统的的工艺条件良好匹配

能源消耗是泵全寿命周期成本的重要组成部 分,离心泵消耗能源占整个工厂动力设备的20%~50%。泵性能与系统装置的性能应有良好的匹配关系(见图2,泵性能与系统曲线图),应能进行正确的使用,所节省的费用将远远超过购置设备的费用。但在许多情况下,许多生产厂家为花最少的成本而购置一些效率低,可靠性差的泵产品,泵在运行过程中由于效率低,要满足生产要求泵的运行能耗居高不下;可靠性差,经常故障非计划停机,不仅增加维修费用,在大的工艺装置上因为泵非正常停机造成整套装置停车的损失也很大。由此看来泵采购时仅仅过于重视采购成本,购置一些低效率可靠性差的产品,往往会带来严重的、长期的问题,在实际使用过程中耗费很多的能源、维护成本。

在流程工业中,为降低占寿命周期成本比例相当大的能耗费用,首先要避免工艺条件过于保守。额定流量与正常流量的比值,国外先进工程公司取为1.05 ~1.1,而国内不少工艺设计取为1.15 ~1.2,扬程的富裕量又较大,造成离心泵正常运行时必需关小出口阀门,能量白白消耗在阀门上。

其次在离心泵选型时,应尽量使正常工况靠近最佳效率点,泵长期运行工况的效率高。离心泵运行工况点离最佳效率点越远,叶轮受到的径向力越大,将缩短机封和轴承的寿命,增加维修费用;径向力越大,叶轮口环磨损加剧,内泄漏加大,容积效率降低。

二、避免泵在高于设计流量下运行采取的措施

由于设计的保守,使用单位在实际使用的泵常常会出现实际流量远远偏离设计流量的情况。在这种情况下,泵扬程-流量曲线与管路特性曲线的交点对应的流量将超过 工艺所需的流量,消耗的电机功率也相应偏大。用户通常关小出口阀门来减小到所需的流量,此时功率也略微下降。但如果此时泵不调整,将永远在大流量点运行,除非泵具有足够的汽蚀余量,否则会遭受到汽蚀的破坏,消耗过多的功率。如果已选用过高的安全余量,可以通过下列措施降低能耗。

1. 切割叶轮外径满足装置运行的条件。

2. 如预计切割叶轮外径不能达不到预定的参数,可重新设计制造一个满足工况点要求的高效叶轮。

三、采用变频调速驱动代替阀门节流控制

传统调节流量的方法是调节出口阀门的开度控制流量,泵转速保持不变。阀调节系统浪费能量、贵重材料调节阀费用高。而目前兴起的基于PLC的智能变频控制系统,取消了泵出口调节阀,消除了在出口调节阀上的能量损失,选用泵的扬程也相应降低,泵运行功率大大降低,节省了流量调节阀的维修费用。智能变频系统实现对设备和工艺状态监视,出现故障时会有声、光报警,并完成工频-变频自动切换或投入备用泵工作,实时根据负载压力或流量进行自动调节的功能,系统具有简单可靠和节能的特点。当一个位号有多种工况,流量、扬程不同,用变频调速驱动最经济。

四、选择合适的泵转速

在汽蚀性能允许的前提下,选用的转速越高,泵效率会越高,消耗的功率会越低。因此,除了一些特殊的因素,尽量应选用更高的转速来确保泵具有更高的运行效率,从而节约能源。同时选用较高的转速,泵结构尺寸相对较小,因而泵的成本也较低。离心泵输送粘性物质时,转速升高,效率修正系数加大,介质粘性的不利影响减轻。因此应采用较高转速,此观点对泵选型的经济性和合理性有指导价值。

五、选择合适的间隙

密封环的耐磨性、间隙合适,会提高泵的可靠性,降低能耗。叶轮背叶片与泵盖之间的间隙对泵的可靠性及能耗也有较大的影响。泵设计是密封环的间隙一般为密封环直径的0.2%~0.4%,最大应不低于0.6%~0.8%.当密封环逐步磨损、逐步变大超出这些数值时,效率开始下降。在相同条件下密封环的磨损取决于泵结构的设计及材料。

一种比转速在250 的新泵产生的泄漏损失为1%左右,如果内部间隙增加至极限点后,其泄漏损失将会增加,甚至超过一倍。一般通过更换密封环恢复间隙,从而减小泄漏损失。如果泵比转速数为75,其泄漏损失约为5%,其密封环磨损增大至极限值容积损失急剧增大,甚至超过10%左右。如果恢复间隙,可减少容积损失5%左右。

六、对并联运行离心泵的特殊要求

两台离心泵并联运行的总流量是由两泵合成的H-Q 曲线与管路特性曲线的交点来确定,并联的总流量总是小于两台单泵的流量之和。按API610 标准的规定,要求离心泵应具有稳定的扬程-流量特性曲线,即从最大流量点到关闭点的扬程曲线呈连续上升状,从额定到关闭点的扬程上升量至少应为额定点扬程的10%。离心泵的特性满足上述要求,并采用PLC 智能变频控制技术,就可自动实现两台离心泵的并联运行的最佳化。

七、液体粘度的影响

液体粘度影响泵性能。这是因为由于液体介质在管道内流动时,存在着沿程摩擦损失和内部摩擦损失。由于存在着粘度,因此相对损失较清水介质大,随着介质粘度的增加,其阻力也相应增大,泵效率也会降低。如果液体粘度很高,例如高粘度油品的长距离输送,对粘油就要加热或伴热以降低粘度,这就要增加伴热和加热的一次投资和运行费用,为此要进行多方案比较,确定最佳加热温度。

八、结束语

推行寿命周期成本的评价方法,有助于纠正泵采购是重视购置费,忽视运行费的倾向,而提高离心泵效率是降低泵运行费首要措施。本文从泵性能应与系统的工艺条件良好匹配、避免泵在高于设计流量下运行采取的措施、采用变频调速驱动替代阀门节流控制、选择合适的泵转速和间隙、对离心泵并联运性的特殊要求、液体粘度影响等方面介绍了提高离心泵效率的措施,以求最大限度降低泵系统寿命周期的成本。

[1]王立.泵寿命周期成本及其分析,[J].水泵技术,2007,(4),10-12.

[2]项伟.旋壳泵在变频智能控制系统中的应用[J].化工设计,2011,21(2),32-35.