Mg2B2O5W,SiC和Gr颗粒增强6061Al基复合材料的摩擦磨损行为

丁雨田,王冬强,胡 勇,彭和思,马国俊

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州730050)

Mg2B2O5W,SiC和Gr颗粒增强6061Al基复合材料的摩擦磨损行为

丁雨田,王冬强,胡 勇,彭和思,马国俊

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州730050)

采用粉末热挤压法制备2%Mg2B2O5w/6061Al,2%Gr/6061Al,2%SiCp/6061Al,2%Mg2B2O5w+2%Gr/6061A,2%Mg2B2O5w+2%SiCp/6061Al,2%Mg2B2O5w+2%Gr+2%SiCp/6061Al单一及混杂增强的铝基复合材料,并对其耐磨性和摩擦行为进行研究。结果表明:随着载荷的增大,各种复合材料的磨损率均增大,石墨的添加增大了铝基复合材料的磨损率;复合材料的摩擦因数随载荷的增大而降低并趋于稳定,摩擦因数均介于0.22~0.32之间。未加入石墨的复合材料的磨损机制以磨料磨损和轻微的黏着磨损为主,加入石墨后复合材料的磨损机制转变为剧烈的黏着磨损。

粉末热挤压;增强体; 铝基复合材料;摩擦磨损

铝基复合材料以其低密度、高比模量、比强度、优良的导热性及耐磨性广泛应用于汽车、航空航天等行业[1-5]。铝基复合材料具有良好的耐磨性,王宝顺等[6]研究发现复合材料-刹车材料摩擦副的耐磨性明显优于HT250-刹车材料摩擦副。铝基复合材料的摩擦磨损特性与多重因素相关,Diler等[7]研究发现随着SiCp增强体体积分数的增加,材料的磨损量减小,然而,当增强体体积分数大于17.5%时,增强体在基体中团簇加剧反而使材料磨损量增大。刘慧敏等[8]对TiC增强7075 铝基复合材料的磨损性能研究发现,只有在低载荷条件下TiC/7075 Al 基复合材料磨损率随TiC 颗粒含量的增加而降低, 而在高载荷条件下,7075Al基体合金具有比TiC/7075Al基复合材料更加优越的耐磨性。另外,在一定条件下,混杂增强铝基复合材料具有比单一复合材料更优越的耐磨性能,因其可以综合多种增强体各自的优点, Umanath[9]在研究SiC/Al2O3混杂铝基复合材料时发现:随着增强体体积含量的增大、载荷的降低、滑动速率的降低以及对偶件硬度的增大,混杂复合材料的磨损率降低。Alidokht 等[10]研究SiC/MoS2混杂增强A356 Al基复合材料摩擦磨损行为时得出结论, Al/SiC/MoS2混杂复合材料的耐磨性优于Al/SiC混杂复合材料。

铝基复合材料常用的增强体有碳化物、氧化物、硼化物等[11-13]。硼酸镁晶须作为新型的增强体材料具有轻量化、高强度、耐高温、耐腐蚀等优异性能。而价格仅为碳化硅晶须的1/20~1/30,是当今复合材料增强体中最有希望广泛应用的晶须之一[14]。目前,硼酸镁晶须增强铝基复合材料的研究甚少,尤其硼酸镁晶须与其他增强体的混杂效应对铝基复合材料摩擦磨损行为影响的研究更是鲜见报道。本工作利用粉末热挤压工艺制备硼酸镁晶须、碳化硅颗粒、石墨颗粒增强铝基复合材料以及混杂增强的铝基复合材料,研究了不同种类增强体及混杂增强体对铝基复合材料磨损率、摩擦因数的影响,并对其磨损行为及机理进行研究,进而推进硼酸镁晶须在金属基复合材料中的应用。

1 实验材料与方法

1.1 实验制备

采用粉末热挤压法制备铝基复合材料,实验所用的硼酸镁晶须增强体长径比为10~50,直径为0.5~5μm,碳化硅颗粒粒度为10~30μm,Gr颗粒粒度为2~15μm。6061Al基体粒度为10~30μm。粉末热挤压法制备复合材料的工艺流程:混粉(球磨)→预压除气→致密化→挤压成型。工艺参数为:150℃时,在20MPa下预压5~10min, 540℃保温1h后以25∶1的挤压比挤压成型。制备的复合材料和基体合金的部分性能如表1所示。复合材料的显微组织及能谱分析如图1所示。图1(d),(e),(f)分别为图1(a),(b),(c)中A,B,C处的EDS图谱。

表1 基体合金和复合材料的力学性能

1.2 摩擦磨损实验

摩擦磨损实验在MMW-1A型微机控制万能摩擦磨损试验机上进行,采用销-盘形式的摩擦实验装置进行干滑动摩擦磨损实验。摩擦配副采用φ70mm×4mm的Cr12钢圆盘,HRC为45~48。复合材料试样尺寸为φ4.8mm×12.8mm的圆柱体。实验滑动速率为0.2m/s,测试不同载荷时(10,20,30,40N)6种复合材料(2%Mg2B2O5w/6061Al,2%Gr/6061,2%SiCP/6061Al,2%Mg2B2O5w+2%Gr/6061Al,2%Mg2B2O5w+2%SiCP/6061Al,2Mg2B2O5w+2%Gr+2%SiCP/6061Al)磨损率与摩擦因数的变化。磨损率采用材料被磨去的质量m,摩擦滑动的距离S表示,如式(1)所示:

(1)

用JSM-6700F扫描电子显微镜观察材料磨损表面和磨屑形貌并分析磨损机理。

图1 复合材料的SEM照片和EDS分析(a)2%Mg2B2O5w+2%Gr/6061Al的SEM图片;(b)2%Mg2B2O5w+2%Gr/6061Al中Gr的SEM图片;(c)2%Mg2B2O5w+2%SiCP/6061Al的SEM图片;(d)图1(a)中增强相A的EDS分析;(e)图1(a)中增强相B的EDS分析;(f)图1(a)中增强相C的EDS分析Fig.1 SEM photographs and EDS analysis of composites (a)SEM of 2%Mg2B2O5w+2%Gr /6061Al;(b)SEM of Gr in 2%Mg2B2O5w+2%Gr /6061Al;(c)SEM of 2%Mg2B2O5w+2%SiCP/6061Al;(d)EDS analysis of reinforcement A in fig.1(a);(e)EDS analysis of reinforcement B in fig.1(b);(f)EDS analysis of reinforcement C in fig.1(c)

2 结果与讨论

2.1 磨损率与摩擦因数

2.1.1 磨损率

图2为6种复合材料的磨损率随载荷的变化曲线,由图2可知,随着载荷的增加,复合材料的磨损率均有增大趋势。2%Mg2B2O5w/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%SiCP/6061Al的磨损率低于2%Gr/6061Al,2%Mg2B2O5w+2%Gr/6061Al以及2%Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料,其中2%Mg2B2O5w+2%SiCP/6061Al复合材料的磨损率最低,2%Mg2B2O5w+2%SiCP/6061Al 复合材料的磨损率在载荷为10N和40N时,分别为2%Mg2B2O5w+2%Gr/6061Al复合材料磨损率的63.5%和49.2%,这是由于Mg2B2O5w和SiCP的杂合效应使得材料的磨损率降低,2%Mg2B2O5w+2%Gr/6061Al复合材料中加入的Gr并没有起到润滑的作用,反而提高了材料的磨损率,这是因为Gr的加入降低了材料基体与基体以及与Mg2B2O5W之间的结合强度。2Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料中3种增强体同时加入基体使材料磨损率提高,这与大部分[3,15]研究结果是背道而驰的。

图2 不同载荷下6种复合材料的磨损率Fig.2 The wear rate of six kinds of composites under different load

2.1.2 摩擦因数

图3为6种复合材料的摩擦因数随载荷的变化曲线,由3图可知,随着载荷的增大,材料摩擦因数呈下降趋势。2%Mg2B2O5w/6061Al,2%SiCP/6061Al及2%Mg2B2O5w+2%SiCP/6061Al复合材料的摩擦因数小于2%Gr/6061Al,2%Mg2B2O5w+2%Gr/6061Al及2%Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料,2%Gr/6061,2%Mg2B2O5w+2%Gr/6061Al及2%Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料中Gr的加入并没有对摩擦表面起到固体润滑作用,反而使材料的摩擦因数变大,这可能是Gr的加入促使复合材料以剧烈的黏着磨损形式滑动,使复合材料的摩擦因数增大。另外,随着载荷的增大,材料与摩擦配副之间的接触面积越大,材料的摩擦因数越来越稳定。

图3 不同载荷下6种复合材料摩擦因数Fig.3 Friction coefficient of six kinds of composites under different loads

2.2 摩擦形貌与机理

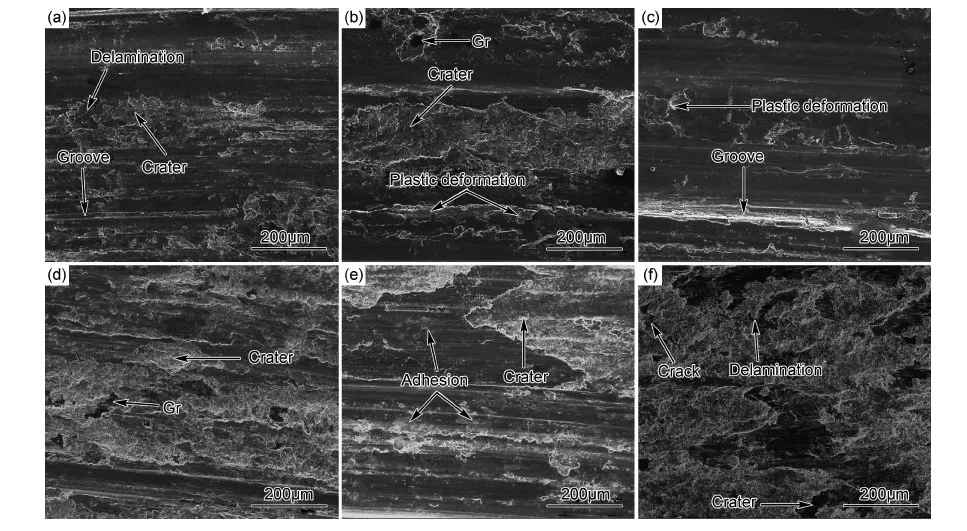

图4为6种复合材料在30N时摩擦形貌的SEM图片,由图4可看出,2%Mg2B2O5w/6061Al复合材料的磨损形式以磨料磨损和黏着磨损共同作用,如图4(a)所示,摩擦过程中材料表面出现犁沟和少量的剥落,Mg2B2O5W的加入增强了材料的硬度,提高了材料的耐磨性。2%Gr/6061Al复合材料主要以黏着磨损为主,如图4(b)所示,Gr的加入降低了材料硬度,材料表面出现大量的塑性变形;另外,Gr与铝合金的润湿性差,降低了基体之间的结合强度,在摩擦过程中,复合材料表面发生加工硬化而使材料硬度提高,但材料亚表层的硬度较低,容易在摩擦切应力下产生开裂分层的现象。在2%Gr/6061Al复合材料中, Gr使基体的结合能力降低,加速了磨屑的生成和脱落,如图4(b)左上角可看到离层脱落后Gr深坑。2%SiCP/6061Al材料的磨损主要以磨料磨损为主,如图4(c)所示,材料的摩擦表面出现塑性变形和裂纹,但剥离的现象较少,这是由于复合材料中SiCP与基体具有良好结合性。2%Mg2B2O5w+2%Gr/6061Al复合材料的磨损形式以剧烈的黏着磨损为主,并伴随着磨料磨损,如图4(d)所示,材料表面出现大量的剥离现象,而且大多形成于Gr团聚的部位,其磨损机理与2%Gr/6061Al复合材料类似。在2%Mg2B2O5w+2%Gr/6061Al复合材料中,Gr的加入不仅降低了合金基体之间的结合强度,而且降低了Mg2B2O5W与基体的结合,这样使得材料中的Mg2B2O5W容易在摩擦过程中被拔出,被拔出Mg2B2O5W在基体部位出现空洞缺陷,易形成裂纹源,而且被拔出的Mg2B2O5W以磨料的形式存在于摩擦表面,进而犁削摩擦副表面,对复合材料起到消极的作用,使复合材料磨损率变大。2%Mg2B2O5w+2%SiCP/6061Al复合材料的磨损形式以黏着磨损为主,如图4(e)所示,材料表面出现剥落现象,然而,从材料表面可看到大量的黏附物,如图4(e)所示,对其进行EDS分析如图5所示,可以看出黏附物为富铁混合物,在摩擦过程中,由于材料表面可以将脱落的磨屑重新回收,使其以机械混合层的形式存在于摩擦面,从而降低了材料的磨损率。2%Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料的磨损形式以剧烈的黏着磨损和磨料磨损为主,如图4(f)所示,材料表面出现大量地剥离脱落和巨大的裂纹,也可以从材料表面看到富铁相的黏附物,然而,富铁相并不是像2%Mg2B2O5w+2%SiCP/6061Al复合材料以机械混合层的形式起到减磨的作用,在摩擦过程中,这些富铁相易与材料表层基体结合,因为Gr的存在使材料亚表层结合较薄弱,这些富铁相与摩擦表面的结合物容易脱落形成大块的磨屑,又因为Gr的润滑作用抑制这些磨屑重新黏附于摩擦副表面,促使磨屑从摩擦表面脱落而彻底被磨损掉,使材料的磨损率变大。

图4 载荷为30N时6种复合材料摩擦表面SEM图片(a)2%Mg2B2O5w/6061Al;(a)2%Gr/6061Al;(c)2%SiCP/6061Al;(d)2%Mg2B2O5w+2%Gr /6061Al;(e)2%Mg2B2O5w+2%SiCP/6061Al;(f)2%Mg2B2O5w+2%Gr+2%SiCP/6061AlFig.4 SEM micrographs of the worn surfaces of six composites under wear load of 30N(a)2%Mg2B2O5w/6061Al;(a)2%Gr/6061Al;(c)2%SiCP/6061Al;(d)2%Mg2B2O5w+2%Gr /6061Al;(e)2%Mg2B2O5w+2%SiCP/6061Al;(f)2%Mg2B2O5w+2%Gr+2%SiCP/6061Al

图5 富铁黏附层的EDS分析Fig.5 EDS analysis of the iron-rich adhesion layer

图6为6种复合材料在30N时的摩擦表面EDS分析曲线(1,2,3,4,5,6分别代表2%Mg2B2O5w/6061Al,2%Gr/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%Gr/6061Al,2%Mg2B2O5w+2%SiCP/6061Al,2Mg2B2O5w+2%Gr+2%SiCP/6061Al),由图6可看出,6种材料磨损表面氧含量变化不大,处于26%~29%之间,说明在摩擦过程中,材料发生了较强的氧化磨损。与2%Gr/6061Al,2%Mg2B2O5w+2%Gr/6061Al及2%Mg2B2O5w+2%Gr+2%SiCP/

6061Al复合材料相比,2%Mg2B2O5w/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%SiCP/6061Al复合材料摩擦表面铁含量较多,说明2%Mg2B2O5w/6061Al,2%SiCP/6061Al及2%Mg2B2O5w+2%SiCP/6061Al复合材料在摩擦过程中易与摩擦配副Cr12结合形成稳定的富铁摩擦缓冲层;相反,2%Gr/6061Al,2%Mg2B2O5w+2%Gr/6061Al以及2%Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料在摩擦过程中则倾向于与摩擦配副结合后迅速脱落而产生新的摩擦界面,从而增大了材料的磨损率。这正是由于加入的Gr使得材料亚表层结合降低,且在摩擦过程中润滑促进材料与摩擦界面脱落的原因。

图6 载荷30N下6种复合材料磨损表面EDS分析Fig.6 EDS analysis of the worn surfaces of six composites under wear loads of 30N

图7为2%Mg2B2O5w+2%Gr /6061Al,2%Mg2B2O5w+2%SiCP/6061Al和2Mg2B2O5w+2%Gr+2%SiCP/6061Al 3种复合材料在摩擦过程中产生磨屑碎片的SEM图片,由图3可看出2%Mg2B2O5w+2%SiCP/6061Al复合材料的磨屑碎片较为均匀,且表面光滑而致密,这是由于碎片在脱落之前经过多次的碾压,磨屑组成的机械混合层塑性降低,磨屑碎片缓慢

图7 30N负载下3种复合材料磨屑的SEM图像(a)2%Mg2B2O5w+2%Gr/6061Al;(b)2%Mg2B2O5w+2%SiCP/6061Al;(c)2%Mg2B2O5w+2%Gr+2%SiCP/6061AlFig.7 SEM micrographs of the worn debris of three composites under wear load of 30N(a)2%Mg2B2O5w+2%Gr/6061Al;(b)2%Mg2B2O5w+2%SiCP/6061Al;(c)2%Mg2B2O5w+2%Gr+2%SiCP/6061Al

的脱离摩擦表面。由图7(a)和7(c)可看出, Gr的加入使磨屑大小不一,大块磨屑与小颗粒磨屑体积差异较大,而且磨屑表面粗糙松散,这正是由于Gr的加入使得复合材料亚表面结合能力降低,材料在摩擦过程中可形成较大块的磨屑。另外,Gr又可以抑制小颗粒磨屑与摩擦表面及其他小颗粒磨屑相互结合,促使磨屑从摩擦表面的脱落,最终使得材料磨损率变大。这可能与粉末热挤压的成型工艺有关。

图8为与2%Mg2B2O5w+2%Gr/6061Al,2%Mg2B2O5w+2%SiCP/6061Al及2Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料对磨的摩擦配副磨损表面的光镜图片,2%Mg2B2O5w+2%SiCP/6061Al复合材料对摩擦配副的刮擦较大,有较大的犁沟产生,如图8(b)所示。2%Mg2B2O5w+2%Gr/6061Al和2Mg2B2O5w+2%Gr+2%SiCP/6061Al复合材料由于Gr的加入使得材料对摩擦配副的刮擦较小。由此可以说明Gr对摩擦配副Cr12具有一定的润滑效果。

图8 30N载荷下3种复合材料对偶件的摩擦表面及光镜显微照片(a)2%Mg2B2O5w+2%Gr/6061Al;(b)2%Mg2B2O5w+2%SiCP/6061Al;(c)2%Mg2B2O5w+2%Gr+2%SiCP/6061AlFig.8 Optical micrographs of the counter face at applied load of 30N for three composites(a)2%Mg2B2O5w+2%Gr/6061Al;(b)2%Mg2B2O5w+2%SiCP/6061Al;(c)2%Mg2B2O5w+2%Gr+2%SiCp/6061Al

3 结论

(1)通过粉末热挤压工艺成功制备出致密度高、增强体分布均匀的6种铝基复合材料(2%Mg2B2O5w/6061Al,2%Gr/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%Gr/6061Al,2%Mg2B2O5w+2%SiCP/6061Al,2Mg2B2O5w+2%Gr+2%SiCP/6061Al)。

(2)2%Mg2B2O5w+2%SiCP/6061Al混杂增强复合材料的磨损率最低,2%Mg2B2O5w+2%Gr /6061Al混杂增强复合材料的磨损率最高,当载荷为40N时,2%Mg2B2O5w+2%SiCP/6061Al混杂复合材料的磨损率为7.3×10-6g/m,仅为2%Mg2B2O5w+2%Gr/6061Al混杂增强复合材料磨损率的49.2%。

(3)6种复合材料的摩擦因数随载荷的增大呈下降趋势,且摩擦因数均介于0.22~0.32之间,添加Gr的复合材料(2%Mg2B2O5w/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%SiCP/6061Al)的磨损率高于未添加Gr的复合材料(2%Mg2B2O5w/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%SiCP/6061Al),Gr并没有对复合材料起到润滑减摩的作用。

(4)未加入Gr的复合材料(2%Mg2B2O5w/6061Al,2%SiCP/6061Al,2%Mg2B2O5w+2%SiCP/6061Al)的磨损机制以磨料磨损或黏着磨损为主;加入Gr的复合材料(2%Gr/6061Al,2%Mg2B2O5w+2%Gr/6061Al及2%Mg2B2O5w+2%Gr+2%SiCP/6061Al)的磨损机制由剧烈的黏着磨损主导。

[1] RAVINDRAN P, MANISEKAR K, NARAYANASAMY P, et al. Application of factorial techniques to study the wear of Al hybrid composites with graphite addition[J]. Materials & Design, 2012, 39: 42-54.

[2] 杨佼源, 韦习成, 洪晓露, 等. 高含量SiC 颗粒增强铝基复合材料的增摩特性研究[J]. 摩擦学学报, 2014, 34(4): 446-451.

YANG Jiao-yuan, WEI Xi-cheng, HONG Xiao-lu, et al. Dry friction coefficient of high content SiC particle reinforced aluminum matrix composite against commercial friction material[J]. Tribology, 2014, 34(4): 446-451.

[3] RAVINDRAN P, MANISEKAR K, NARAYANASAMY P, et al. Tribological behaviour of powder metallurgy-processed aluminium hybrid composites with the addition of graphite solid lubricant[J]. Ceramics International, 2013, 39(2): 1169-1182.

[4] RAO R N, DAS S. Effect of matrix alloy and influence of SiC particle on the sliding wear characteristics of aluminium alloy composites[J]. Materials & Design, 2010, 31(3): 1200-1207.

[5] 汤赟武, 陈飞, 曹志强, 等. 原位生成 TiB2/ZA27 复合材料的组织与耐摩擦磨损性能[J]. 稀有金属材料与工程, 2014, 43(1): 194-198.

TANG Yun-wu, CHEN Fei, CAO Zhi-qiang, et al. Microstructure and friction-wear resistance of in-situ TiB2/ZA27 composites[J].Rare Metal Materials and Engineering, 2014, 43(1):194-198.

[6] 王宝顺, 吕一中, 崔 岩, 等. SiCp/ Al 复合材料-半金属刹车材料干摩擦磨损性能研究[J].材料工程, 2007, (6):7-10

WANG Bao-shun, LU Yi-zhong, CUI Yan, et al. Dry sliding tribological behavior of SiCp/Al composites against semi-metallic brake pad[J]. Journal of Materials Engineering, 2007, (6):7-10.

[7] DILER E A, IPEK R. Main and interaction effects of matrix particle size, reinforcement particle size and volume fraction on wear characteristics of Al-SiCp composites using central composite design[J]. Composites Part B: Engineering, 2013, 50:371-380.

[8] 刘慧敏, 宋振东, 许萍, 等. TiC/7075铝基复合材料的磨损实验研究[J], 材料工程, 2011, (7):66-69.

LIU Hui-min, SONG Zhen-dong, XU Ping, et al. Experimental study of the wear resistance of TiC/ 7075 Al matrix composite[J]. Journal of Materials Engineering, 2011, (7):66-69.

[9] UMANATH K, PALANIKUMAR K, SELVAMANI S T. Analysis of dry sliding wear behaviour of Al6061/SiC/Al2O3hybrid metal matrix composites[J]. Composites: Part B, 2013, 53:159-168.

[10] ALIDOKHT S A, ABDOLLAH-ZADEHN A, ASSADI H. Effect of applied load on the dry sliding wear behaviour and the subsurface deformation on hybrid metal matrix composite[J]. Wear, 2013, 305(1):291-298.

[11] 甄文柱, 梁波. 等离子喷涂MoS2/Cu基复合涂层真空摩擦磨损性能[J]. 材料工程, 2013, (8):16-22.

ZHEN Wen-zhu, LIANG Bo. Tribological Behavior of plasma sprayed MoS2/Cu composite coating under vacuum atmosphere[J].Journal of Materials Engineering, 2013, (8):16-22.

[12] 李维学, 张凯, 戴剑锋, 等. TA2 钛合金表面Al2O3/石墨自润滑沉积层的制备及其摩擦学性能研究[J]. 航空材料学报,2013, 33(3):46-52.

LI Wei-xue, ZHANG Kai, DAI Jian-feng, et al. Preparation and tribological properties of self-lubricating Al2O3/graphite composite coating on TA2 titanium[J]. Journal of Aeronautical Materials, 2013, 33(3):46-52.

[13] PRABHU R T, VARMA V K, VEDANTAM S. Effect of SiC volume fraction and size on dry sliding wear of Fe/SiC/graphite hybrid composites for high sliding speed applications[J]. Wear, 2014, 309(1):1-10.

[14] 金培鹏, 陈庚, 韩丽, 等. 硼酸镁晶须增强 6061 铝基复合材料的干摩擦磨损行为[J]. 中国有色金属学报, 2014 ,24(1): 49-57.

JIN Pei-peng, CHEN Geng, HAN Li, et al. Dry sliding friction and wear behaviors of Mg2B2O5whisker reinforced 6061Al matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 49-57.

[15] LENG J F, JIANG L T, WU G H, et al. Effect of graphite particle reinforcement on dry sliding wear of SiC/Gr/Al composites[J]. Rare Metal Materials and Engineering, 2009, 38(11):1894-1898.

Friction and Wear Behavior of Mg2B2O5w,SiC and Gr Particles Reinforced 6061Al Matrix Composite

DING Yu-tian,WANG Dong-qiang,HU Yong,PENG He-si,MA Guo-jun

(State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,Lanzhou University of Technology,Lanzhou 730050,China)

Single and hybrid Al matrix composites with 2%Mg2B2O5w/6061Al,2%Gr/6061Al,2%SiCp/6061Al,2%Mg2B2O5w+2%Gr/6061Al, 2%Mg2B2O5w+2%SiCp/6061Al, 2%Mg2B2O5w+2%Gr+2%SiCp/6061Al reinforcements were prepared by powder hot extrusion process, and the wear resistance and the friction behaviour of the single and hybrid Al matrix composites were studied. The results show that the wear rates of all kinds of the composites increase with the load increasing, the wear rate of Al matrix composites increase with the addition of graphite, the friction coefficients of all kinds of the composites decrease with the load increasing and then become stabilized, the friction coefficient is between 0.22 to 0.32. Abrasive wear and slight adhesive wear dominate the wear mechanism of Al matrix composites without graphite, after the addition of graphite, the wear mechanism of Al matrix composites converts into serious adhesive wear.

powder hot extrusion;reinforcement;aluminum matrix composite;friction and wear

10.11868/j.issn.1001-4381.2015.10.007

BT331

A

1001-4381(2015)10-0042-07

2014-11-17;

2015-03-23

丁雨田(1962-),男,教授,博士生导师,主要从事热型连铸技术制备新材料、新型医用镁合金、镍及合金、金属基复合材料等方向的研究,联系地址:甘肃省兰州市七里河区兰工坪路287号材料学院(730050),E-mail:dingyutian@126.com