烧结温度对20% ZrO2(3Y)/Al2O3复相陶瓷力学性能和微观结构的影响

王丙军,王晓民,,喇培清

(1 青海大学 机械工程学院,西宁 810016;2 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

烧结温度对20% ZrO2(3Y)/Al2O3复相陶瓷力学性能和微观结构的影响

王丙军1,王晓民1,2,喇培清2

(1 青海大学 机械工程学院,西宁 810016;2 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

20%纳米ZrO2(3Y)粉末加入到高纯亚微米Al2O3粉中,采用高压干压成型方法和恒速升温多阶段短保温烧结方法制备出不同烧结温度下的复相陶瓷。研究烧结温度对复相陶瓷力学性能的影响,通过XRD,EDS和SEM对复相陶瓷进行元素组成和微观结构分析。结果表明:烧结温度在很大程度上影响着复相陶瓷的力学性能和微观结构,常压烧结1600℃保温8h时,相对密度、维氏硬度和断裂韧性达到最大,分别为98.6%,18.54GPa和9.3MPa·m1/2,而基体晶粒尺寸为1.4~8.1μm,ZrO2相变量为34.6%。1600℃下复相陶瓷具有优质的微观结构,断裂方式为沿晶-穿晶混合断裂模式。ZrO2(3Y)粉体的加入,从相变增韧、内晶型颗粒增韧和裂纹偏转等多个方面提高了复相陶瓷的断裂韧性。

ZrO2(3Y)-Al2O3复相陶瓷;烧结温度;微观结构;力学性能;内晶型颗粒

Al2O3陶瓷是先进陶瓷界的典型代表,但其高脆性、低韧性是其致命的缺点[1]。近些年来,关于Al2O3基复合陶瓷增韧的研究越来越多[2]。主要是将纳米ZrO2颗粒加入到亚微米或微米级Al2O3基体中,通过烧结形成晶间型或内晶型结构,来提高断裂韧性[3-6]。由于制备方法不同,导致得到的结果也不相同。如高翔等[7]常压烧结制备的ZrO2/Al2O3复相陶瓷的晶粒尺寸和断裂韧性分别为2μm和6.87MPa·m1/2。Ma等[8]采用真空烧结烧炉在1550℃下烧结的ZrO2/Al2O3复相陶瓷的断裂韧性为7.9MPa·m1/2。Zheng等[9]通过爆炸合成法制备了Al2O3/ZrO2复合共晶陶瓷,并测定了陶瓷的维氏硬度为17.7GPa、断裂韧性为10.3MPa·m1/2。

近些年来,虽然ZrO2增韧Al2O3复相陶瓷已经成为一个成熟的增韧增强陶瓷体系,但始终没有一种既能取得很好的增韧效果还能简单经济的制备方法。为此,本文提出一种经济可靠的方法来制备复相陶瓷,即高压干压的成型方法(Molding Method of High Pressure and Dry Press)和恒速升温多阶段小保温的烧结方法(Sintering Method of Constant Heating Rate and Multi-stage with Short Holding Time)。本研究采用上述方法,制备出不同烧结温度下的20%ZrO2/Al2O3复相陶瓷,并对不同烧结温度下的复相陶瓷进行微观组织研究和力学性能测试。同时对最佳烧结温度下的试样进行细致的微观结构分析,研究其断裂韧性提高的机理。

1 实验材料与方法

实验所用原料:高纯亚微米Al2O3粉,纯度99.999%,平均粒度300nm;纳米3Y-ZrO2粉,纯度99.9%,粒度范围20~40nm,两者的质量分数比为m(Al2O3)∶m(3Y-ZrO2)=4∶1。

按醇球料比为0.8∶4∶1在QM-2SP20-CL行星式球磨机中进行8h湿磨混料,磨球采用Al2O3磨球。球磨完成后进行烘干处理并过80目的筛,进行人工造粒。将准备好的陶瓷粉末装入钢制模具中,用自制成

型机于450MPa干压成型为φ35mm×8mm的生坯。最后利用快速升温箱式电炉进行恒速升温多阶段小保温的常压烧结,烧结温度分别为1450,1500,1550,1600℃和1650℃,保温时间为8h,烧结曲线如图1所示。

采用阿基米德法测定样品的相对密度。用X射线衍射仪进行物相分析并计算出发生相变的ZrO2量。用显微维氏硬度计在抛光面上测定复合材料的Microvickers硬度,而用HBRVU-187.5型布洛维光学维氏硬度计测定材料在30kg下的对角线裂纹扩展情况用于计算断裂韧性。用场发射JSM-6700F扫描电镜对喷金处理过的抛光面和断口面进行晶粒尺寸计算和形貌分析。用EDS对样品中的元素组成进行表征。

2 结果与分析

2.1 烧结温度对20% ZrO2(3Y)/Al2O3复相陶瓷力学性能的影响

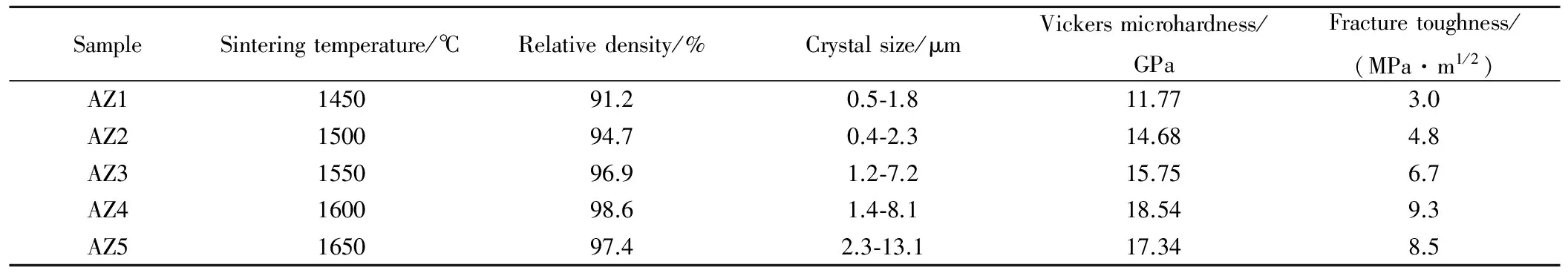

表1为不同烧结温度下制备的20% ZrO2(3Y)/Al2O3复相陶瓷的相对密度、晶粒尺寸、显微维氏硬度和断裂韧性情况。

表1 不同烧结温度下20% ZrO2(3Y)/Al2O3复相陶瓷的相对密度、晶粒尺寸、维氏硬度和断裂韧性

从表1可以看出,随着烧结温度的增加,在1450~1650℃范围内复相陶瓷的相对密度而先增加后下降,与1600℃时达到最大值98.6%。随着温度的上升和时间的延长,颗粒之间互相紧密黏结并键联,晶粒逐渐长大,孔隙和晶界渐趋减少,相对密度逐渐提高。在这个过程中,不同温度对微观结构的影响明显不同。超过1600℃后,致密度下降可能是由于温度升高,晶粒异常长大,导致气孔难以排出,从而降低密度。在图2可以明显看到,晶粒尺寸随着烧结温度的增加而增大,1650℃时由于温度对晶粒生长的敏感性较大,导致晶粒异常长大,晶粒尺寸为2.3~13.1μm,晶粒形状也从最初的球形逐渐变成不规则的多面形,以保证陶瓷坯体高的致密化程度[10]。从表1还可以看出,复相陶瓷的显微维氏硬度和断裂韧性随着烧结温度的增加而逐渐增大,在1600℃达到最大值18.54GPa和9.3MPa·m1/2。从表1可以看出,烧结温度对维氏硬度和断裂韧性的影响类似于烧结温度对相对密度的影响。烧结温度升高,陶瓷材料的致密度增加,力学性能也逐渐增大。这是由于材料的维氏硬度和断裂韧性与相对密度有关[11,12]。

图2 不同烧结温度下20% ZrO2(3Y)/Al2O3复相陶瓷的断口SEM照片(a)1450℃;(b)1500℃;(c)1550℃;(d)1600℃;(e)1650℃;(f)1650℃下纯Al2O3陶瓷Fig.2 SEM photographs of fracture surfaces of 20% ZrO2 (3Y)/Al2O3 composite ceramics sintered at different temperatures(a)1450℃;(b)1500℃;(c)1550℃;(d)1600℃;(e)1650℃;(f)pure Al2O3 ceramic sintered at 1650℃

2.2 烧结温度对20% ZrO2(3Y)/Al2O3复相陶瓷微观结构的影响

图2(a)~(e)为不同烧结温度下,20% ZrO2(3Y)/Al2O3复相陶瓷断口的扫描电镜图像。由图2可知晶粒尺寸随着烧结温度的增加而逐渐增大,当增加到1650℃时,个别晶粒异常长大,而无ZrO2添加的Al2O3陶瓷,大部分晶粒尺寸均较大(图2(f))。在1450℃时,坯体致密化程度不高,晶粒呈球形相互之间处在一种较松散的状态且间隙率较大。随着烧结温度的增大,晶粒逐渐发育变形并且长大,引起孔隙移动,晶界扫过的地方的孔隙逐渐消失,烧结体发生收缩,从而密度和强度都得到提高[10,13]。当温度升高到1600℃,晶粒发育最好,第二相与主晶相之间几乎完全紧密地黏结在一起,结合力最牢固,陶瓷坯体致密化程度达到最大。另外,在图2中可以清晰地看到,随着烧结温度逐渐增大,断裂方式由完全的沿晶断裂逐渐变成混合断裂,穿晶断裂以1650℃时最为明显和剧烈。这是因为在低于烧成温度下,颗粒之间的黏结仅靠范德华力来维持,原子没有发生明显的位移,导致在外力作用晶粒之间的结合力远低于扩展裂纹的驱动力,裂纹沿着晶界迅速扩展,发生沿晶断裂。而达到烧成温度后,物质之间发生流动并且原子发生明显的扩散形成固溶体,这样使两相之间的黏结更为牢固。在图2(d)和图2(e)中较大晶粒发生穿晶断裂,这说明烧结温度达到1600℃时,晶粒发育完全,较小晶粒之间的黏结已经变得非常牢固以至于外力作用下裂纹的扩展受到限制,只能向较大颗粒扩展,从而发生穿晶断裂[14]。当烧结温度在1650℃时发现,由于ZrO2(3Y)颗粒增韧效果的存在,导致有ZrO2(3Y)的复合陶瓷的断口明显比无ZrO2(3Y)的纯Al2O3陶瓷的断口要粗糙,发生穿晶断裂的晶粒并伴有严重的撕裂棱,如图2(e)~(f)。然而1650℃时,由于烧结温度过高使部分晶粒长大速率快于致密化速率,在陶瓷内部存在缺陷,最终导致相对密度低于1600℃时的最佳相对密度,进而影响复相陶瓷的其他力学性能。

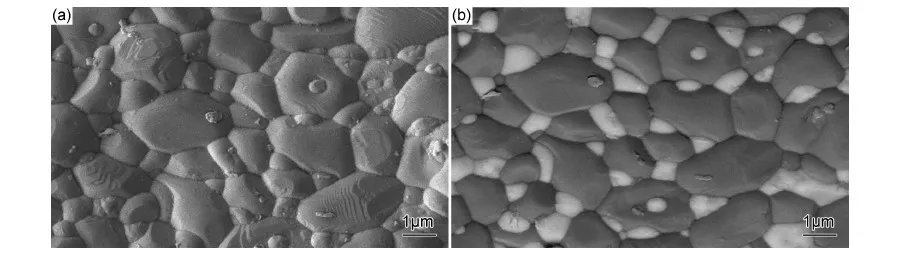

2.3 1600℃时复相陶瓷的微观研究和断裂分析

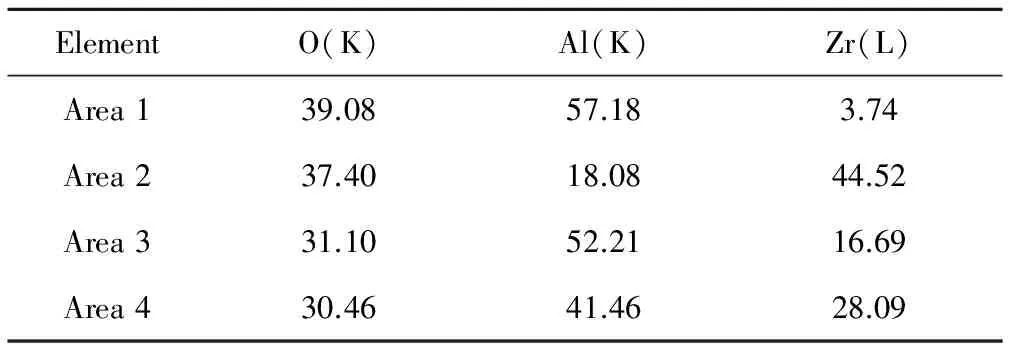

图3为20% ZrO2(3Y)/Al2O3复相陶瓷在1600℃时的热刻蚀面的二次电子像、BSE图像。从图3中可以清晰地看到晶粒发育长大均匀,白色ZrO2相均匀地分散在灰色Al2O3基体上。将二次电子图与背散射电子图进行比较后发现,氧化锆晶粒的存在方式有三种:简单晶界处、三叉晶界处和内晶型。为了进一步证明,三种存在方式一定存在,对背散射图进行能谱分析。通过分析图4可以证实上述三种存在方式。由于烧结过程本身也是一种扩散过程,而这种扩散也是两种扩散,即空位的扩散和原子的扩散。扩散机理认为,高温下空位由烧结颈表面向邻近的球面发生体扩散,同时原子则沿着相反的途径向颈扩散[10]。因此,从图4(a-2)和4(b-2)可以发现,Al2O3晶粒和ZrO2晶粒上都存在Zr原子和Al原子。这种扩散形成的固溶体界面使Al2O3和ZrO2晶粒更加强烈的黏结在一起并提高了复合材料的致密度[8]。图4(c-1)中十字所指的晶粒为“内晶型”ZrO2晶粒,它是极细的ZrO2颗粒被周围正在发生晶界迁移的Al2O3晶粒包覆并“吞没”所形成的[15]。另外,我们对内晶型和三叉晶界处的ZrO2晶粒的能谱进行分析并发现,如表2所示,Al原子在内晶型ZrO2晶粒中的扩散程度大于三叉晶界处的扩散程度,这使得内晶型的ZrO2晶粒与Al2O3晶粒之间的固溶界面更加牢固,从而发生沿晶断裂时需要更多的断裂能。

图3 1600℃烧结的20% ZrO2(3Y)/Al2O3复相陶瓷的热刻蚀面的SEM照片(a)和BSE照片(b)Fig.3 SEM image(a), BSE image(b) of thermal etching surface of 20% ZrO2(3Y)/Al2O3 composite ceramics sintered at 1600℃

图4 1600℃烧结的20% ZrO2(3Y)/Al2O3复相陶瓷的热刻蚀面上四个区域的SEM照片(a-1);(b-1);(c-1);(d-1)及其能谱(a-2);(b-2);(c-2);(d-2)Fig.4 SEM images (a-1);(b-1);(c-1);(d-1) and EDS (a-2);(b-2);(c-2);(d-2) of the four areas of thermal etching surface of 20% ZrO2(3Y)/Al2O3 composite ceramics sintered at 1600℃

三种不同方式存在的ZrO2晶粒对材料的作用也是不同的:(1) 简单晶界处的ZrO2晶粒弥散地钉扎在基体晶界上抑制了基体晶粒的长大,还将左右的基体晶粒牢牢的黏结在一起;(2) 三叉晶界处的ZrO2晶粒不仅抑制基体晶粒长大、与周围晶粒黏结在一起而且填充了三叉晶界处的空隙,提高致密度;(3) 内晶型ZrO2晶粒与其他方式存在的ZrO2晶粒相比,它们之间的结合力更强,但同时由于两相之间的弹性和热膨胀失配不仅导致其周围区域产生位错还可能存在很大的内应力,甚至会出现微裂纹。烧结温度在1600℃时,20% ZrO2(3Y)/Al2O3复相陶瓷的力学性能达到最佳,尤其是断裂韧性达到9.3MPa·m1/2,这在常压烧结中也是很理想的,其主要原因是因为:(1) 相变增韧:当陶瓷受到外力时,四方相氧化锆发生相变,吸收断裂能,提高断裂韧性。图5(a)和图5(b)为1600℃时,20% ZrO2(3Y)/Al2O3复相陶瓷在断裂前后的单斜相ZrO2含量的XRD图,经计算大约有34.6%的相变量,这极大地提高了复合材料的断裂韧性。另外,在图2(d)和2(e)中发生穿晶断裂的晶粒周围伴有许多撕裂棱,这说明基体晶粒与第二相颗粒之间的黏结非常牢固;(2)内晶型结构增韧[4,5,16]:由于晶界上两相之间的黏结非常牢固,致使主裂纹沿晶扩展时受到很大的阻力,此时它就会向晶粒内部继续扩展。但由于内晶型结构使晶粒内部的结合力远大于晶界部分的结合力,使裂纹在晶粒内扩展阻力增大,要使继续传播必须需要更大的扩展驱动力才能使裂纹前行,从而提高断裂韧性,具体能提高多少取决于内晶型结构的数量。(3) 裂纹偏转[17]:当裂纹在陶瓷内扩展并遇到ZrO2晶粒时,裂纹会发生偏转(如图5(c)中的箭头所指),增加了裂纹扩展路径;同时也有可能出现裂纹的分支,使扩展阻力增加,提高陶瓷的断裂韧性。由于多种增韧机理的存在,导致1600℃时,陶瓷的断裂方式变成沿晶-穿晶混合断裂方式,这样极大地提高了复相陶瓷的断裂韧性。

表2 1600℃烧结的20% ZrO2(3Y)/Al2O3复相陶瓷的热刻蚀面上不同区域的化学成分

3 结论

(1)采用高压干压的成型方法和恒速升温多阶段短保温的烧结方法可以制备出很好的复相陶瓷,且简单经济。

图5 1600℃烧结的20% ZrO2(3Y)/Al2O3复相陶瓷抛光面(a)和断裂面(b)的XRD图和裂纹扩展SEM照片(c)Fig.5 The XRD patterns of polished (a) and fractured surfaces (b) of 20% ZrO2(3Y)/Al2O3 composite ceramics sintered at 1600 ℃ and SEM image (c) of crack extension

(2)相对密度、晶粒尺寸、维氏硬度和断裂韧性随着烧结温度的升高而增大,断裂方式由单一的沿晶断裂转变为沿晶-穿晶混合断裂。在1600℃时相对密度、维氏硬度和断裂韧性达到最大,分别为98.6%,18.54GPa和9.3MPa·m1/2,晶粒尺寸为1.4~8.1μm。

(3)在1600℃时,纳米ZrO2(3Y)颗粒以简单晶界处、三叉晶界处和内晶型结构三种方式存在,使得复相陶瓷具有最优的微观结构。同时,大约有34.6%的ZrO2相变量。

(4)相变增韧、内晶型颗粒增韧和裂纹偏转等增韧机制综合作用使20% ZrO2(3Y)/Al2O3复相陶瓷具有很高的断裂韧性。

[1] RAO P G, IWASA M, KONDOH I. Properties of low-temperature-sintered high purity α-alumina ceramics[J]. Journal of Materials Science Letters, 2000,19(7):543-545.

[2] 陈维平, 韩孟岩, 杨少锋. Al2O3陶瓷复合材料的研究进展[J]. 材料工程, 2011,(3):91-96.

CHEN W P, HAN M Y, YANG S F. Research progress of Al2O3ceramic composites[J]. Journal of Materials Engineering, 2011,(3):91-96.

[3] WANG J, STEVENS R. Review zirconia-toughened alumina (ZTA) ceramics[J]. Journal of Materials Science, 1989, 24(10):3421-3440.

[4] NIIHARA K J. New design concept of structural ceramics:ceramic nano-composites[J]. Journal of the American Ceramic Society, 1992,75(9):2363-2372.

[5] 王昕, 孙康宁, 尹衍升, 等. 纳米复合陶瓷材料研究进展[J]. 复合材料学报, 1999,16(1):105-110.

WANG X, SUN K N, YIN Y S, et al. Progress of study on ceramic-matrix nano composites[J]. Acta Materiae Compositae Sinica, 1999,16(1):105-110.

[6] LIU G W, XIE Z P, WU Y. Effectively inhibiting abnormal grain growth of alumina in ZTA with low-content fine-sized ZrO2inclusions introduced by infiltration and in situ precipitation[J]. Journal American Ceramic Society, 2010,93(12):4001-4004.

[7] 高翔, 丘泰, 焦宝祥, 等. 纳米ZrO2对Al2O3陶瓷性能的影响[J]. 硅酸盐通报, 2005,(1):12-16.

GAO X, QIU T, JIAO B X, et al. Effect of nano-ZrO2on the properties of Al2O3ceramics[J]. Bulletin of the Chinese Ceramic Society, 2005,(1):12-16.

[8] MA W M, WEN L, GUAN R G, et al. Sintering densification, microstructure and transformation behavior of Al2O3/ZrO2(Y2O3) composites[J]. Materials Science and Engineering: A, 2008,477:100-106.

[9] ZHENG Y T, LI H B, ZHOU T, et al. Microstructure and mechanical properties of Al2O3/ZrO2eutectic ceramic composites prepared by explosion synthesis[J]. Journal of Alloys and Compounds, 2013,55:475-480.

[10] 果世驹. 粉末烧结理论[M]. 北京: 冶金工业出版社,1985.

GUO S J. Powder Sintering Theory[M]. Beijing: Metallurgical Industry Press, 1985.

[11] 喇培清, 刘雪梅, 卢学峰, 等. 工艺参数对Fe3Al/Al2O3复合材料力学性能的影响研究[J]. 粉末冶金技术, 2011,29(1):21-26.

LA P Q, LIU X M, LU X F, et al. Study on effects of processing parameters on mechanical properties of Fe3Al/Al2O3composite materials[J]. Powder Metallurgy Technology, 2011,29(1):21-26.

[12] LI S F, IZUI H, OKANO M, et al. Microstructure and mechanical properties of ZrO2(Y2O3)-A12O3nanocomposites prepared by spark plasma sintering[J]. Particuology, 2012,10(3):345-351.

[13] 陈振华, 陈鼎. 现代粉末冶金原理[M]. 北京: 化学工业出版社, 2012.

CHEN Z H, CHEN D. Modern Metallurgy Principle[M]. Beijing: Chemical Industry Press,2012.

[14] 王昕, 于薛刚, 单妍, 等. 内晶结构复相陶瓷的裂纹扩展行为[J]. 材料热处理学报, 2008,29(4):52-59.

WANG X, YU X G, SHAN Y, et al. Crack extension behavior of intragranular ceramic composites[J]. Transactions of Materials and Heat Treatment, 2008,29(4):52-59.

[15] 王昕, 单妍, 于薛刚, 等. 纳米ZrO2/微米Al2O3复合陶瓷中“内晶型”结构的形成与机理[J]. 硅酸盐学报, 2003,31(12):1145-1149.

WANG X, SHAN Y, YU X G, et al. Formation and mechanism of intragranular structure in nano-ZrO2/micro-Al2O3composite[J]. Journal of the Chinese Ceramics Society, 2003,31(12):1145-1149.

[16] WANG X, SHAN Y, GONG H Y, et al. Formation mechanism of intragranular structure in nano-composites[J]. Transactions of Nonferrous Metals Society of China, 2004,14(2):265-269.

[17] 林广涌, 吴柏源, 雷廷权, 等. 晶须增韧陶瓷基复合材料强韧化机制的评述[J]. 华南理工大学学报 (自然科学版), 1997,24(7):34-39.

LIN G Y, WU B Y, LEI T Q, et al. Review on toughening mechanism of whisker reinforcing ceramic matrix composites[J]. Journal of South China University of Technology (Natural Science), 1997,24(7):34-39.

Effects of Sintering Temperature on Mechanical Properties and Microstructure of 20% ZrO2(3Y)/Al2O3Composite Ceramics

WANG Bing-jun1,WANG Xiao-min1,2,LA Pei-qing2

(1 School of Mechanical Engineering,Qinghai University,Xining 810016,China;2 State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,Lanzhou University of Technology,Lanzhou 730050,China)

20% nano ZrO2(3Y) powders were added to high purity submicron Al2O3powders,then composite ceramics were prepared by high-pressure dry pressing and constant heating, multi-stage, short insulation sintering method at different temperatures. The effect of sintering temperature on mechanical properties of composite ceramics was investigated, the phase composition and microstructure of composite ceramics were analyzed by XRD, EDS and SEM. The results show that the sintering temperature affects the mechanical properties and microstructure of composite ceramics greatly. The relative density, vickers hardness and fracture toughness reach the maximum value, respectively 98.6%, 18.54GPa and 9.3MPa·m1/2under atmospheric sintering at 1600℃ and insulation 8h. While the grain size of the matrix is about 1.4-8.1μm and ZrO2phase transition is 34.6%. Composite ceramics have excellent microstructure sintered at 1600℃. The fracture mode of the composite ceramics is intergranular-transgranular mixed fracture mode. The fracture toughness of the composite ceramics is improved by phase transition toughening, intragranular particles toughening, crack deflection and other aspects when adding nano-sized ZrO2(3Y) powder.

ZrO2(3Y)-Al2O3composite ceramic;sintering temperature;microstructure;mechanical property;intragranular particle

10.11868/j.issn.1001-4381.2015.10.011

TQ174.75

A

1001-4381(2015)10-0066-07

青海省自然科学基金项目(2014-ZJ-781)

2014-12-12;

2015-06-10

王晓民(1975-),男,副教授,硕士研究生导师,博士后在站,现从事先进结构陶瓷、有色金属冶金和金属腐蚀与防护的研究,联系地址:青海省西宁市城北区宁大路251号青海大学机械工程学院(810016),E-mail: ty.com.cn@126.com