Fe-0.03Te-0.3Pb-0.9Mn易切削不锈钢润滑滚动磨损机理研究

何银花,王发展,,王 哲,王永嘉,焦 炜,韩双宗

(1 西安建筑科技大学 材料与矿资学院,西安 710055;2 西安建筑科技大学 机电工程学院,西安 710055)

Fe-0.03Te-0.3Pb-0.9Mn易切削不锈钢润滑滚动磨损机理研究

何银花1,王发展1,2,王 哲1,王永嘉2,焦 炜2,韩双宗2

(1 西安建筑科技大学 材料与矿资学院,西安 710055;2 西安建筑科技大学 机电工程学院,西安 710055)

采用润滑滚动磨损实验测试Fe-0.03Te-0.3Pb-0.9Mn易切削不锈钢的表面摩擦磨损特性。比较不同磨损时间球珠作用下合金表面磨损形貌、体系硬度、摩擦因数和磨损体积的差异,并对其润滑滚动磨损机理进行深入研究。结果表明:磨损启动期,合金表面磨损性能相对稳定,在MnS和Pb等易切削相交互作用下,合金表面犁削底部开始产生裂纹;磨损稳定期,合金表面性能逐渐变化,犁削底部裂纹持续生长,交织的裂纹开始产生片状或块状凸起物;磨损失效期,合金表面润滑膜和剥落物大量脱落,剥落物形成磨料磨损,犁削逐渐贯通消失,合金表面体系相结构快速瓦解。

Fe-0.03Te-0.3Pb-0.9Mn合金;微观组织;润滑滚动磨损;易切削不锈钢

随着现代制造业智能自动化趋势的快速发展,高精密和高效率的加工方式对材料的切削性能要求越来越高[1-3],其中易切削相的结构和分布对材料加工有较大影响[4-6]。Fe-Te-Pb-Mn合金作为一种的新型易切削不锈钢材料,当易切削相弥散分布于基体中时,该合金表现出优良的切削加工性能,在诸如笔头材料[7,8]、汽车零件[9-11]、精密仪表[12,13]等高精度加工领域具有广泛的应用价值。但由于该合金凝固时Pb相和MnS相偏析情况比较严重[7],Pb作为一种固体润滑剂和硬度较高的MnS交互影响下,用作笔头材料书写时,球珠与合金发生油墨环境下的润滑滚动磨损,易切削相的存在对合金性能有很大影响,其润滑滚动磨损过程尚需深入研究。

近年来,各种新型多相合金的摩擦磨损特性研究备受关注。Zhu等[14]研究了不同Pb含量对Al-Pb二元合金在干、油滑动摩磨损的影响,发现Pb具有降低合金磨损的特性。Pourasiabi等[15]研究了不同淬火工艺对Mn-Ni-Cu-Mo合金磨损性能的影响,表明合金表面的氧化层强烈影响其磨损性能。王振生等[16]研究了高温条件下NiAl-Cr(Mo)-Ho-Hf共晶合金的磨损特性,表明随着温度的升高,共晶合金与润滑膜的强度降低导致润滑膜剥落,加剧了合金表面的磨损。杨建恒等[17]对Ti6Al4V合金高速干滑动摩擦磨损特性进行了研究,分析了摩擦表面温度对合金体系相结构的影响。但是, 关于存在难互溶相的易切削不锈钢在球珠油墨环境下的润滑滚动磨损机理研究和分析还鲜有报道。

本工作以Fe-Te-Pb-Mn易切削不锈钢为研究对象,对其显微组织、体系硬度、摩擦因数和磨损体积进行了测试与研究,首次揭示了Fe-Te-Pb-Mn合金在油墨润滑条件下的滚动磨损过程,并分析了其润滑滚动磨损机理。

1 实验方法

实验采用纯铁、铬铁、特硅、锰铁、钼铁、硫铁、铅粒、锑粒等作为原料在感应炉中熔炼浇注成型后电渣重熔得到φ0.5m×2m的圆柱体不锈钢钢锭,通过锻造开坯、热轧、冷拉、退火、酸洗等工序拉拔成φ2.3mm的成品线材,不锈钢主要成分见表1。

表1 实验用钢的化学成分(质量分数/%)

实验所用材料分别为中性笔头用基体材料(成分见表1)和中性笔头用球珠(主要成分为WC)。为了模拟真实书写情况,通过反复测试得到平均书写力为1.56N,书写角为60°,书写速率为5cm/s。实验采用GHT-1000E摩擦磨损试验仪测试合金的摩擦磨损性能,摩擦副接触方式为球/块滚动接触;配副球试样为中性笔头用球珠(尺寸为0.5mm的球体),下试块为横/纵向的中性笔头用线材(横向试块尺寸为φ2.3mm×5.0mm,纵向截面尺寸为10mm×2.3mm×1.2mm),横/纵向截面分别为φ2.3mm的圆面和10mm×2.3mm矩形面;施加于中性笔头球珠的载荷为1.56N且夹角为60°做圆周运动,旋转直径为8mm,滑动速率为50mm/s,实验时间为3h,摩擦环境为室温下的中性油墨润滑滚动磨损,如图1所示。采用NanoMap-500LS 3D形貌轮廓仪测试合金的磨损体积;利用配置了能谱仪(EDS)的JSM-6390A型扫描电镜(SEM)观察合金的组织和摩擦表面形貌;硬度测试在HXS-1000A硬度计上进行,每个式样选取两条垂直的对角线,各测量5个点后取平均值。

图1 润滑滚动磨损实验原理图Fig.1 Schematic of lubricated rolling wear test system

2 实验结果与分析

2.1 组织形貌

图2为Fe-0.03Te-0.3Pb-0.9Mn合金φ2.3mm线材的横、纵向截面SEM图像,从图2(a)中可以看出,合金中夹杂物数量众多且分布较弥散,通过使用EDS能谱测试可知,Pb和Te相在基体中混合呈白色细小点状分布,MnS体积较大呈圆形或椭圆形分布。图2(b)为合金纵向SEM图像,由图可知,MnS相沿轧制方向呈链条状拉伸,分布较为均匀;白色的Pb和Te相多分布于MnS相两侧,尖端沿线材轧制方向拉长。

2.2 润滑滚动磨损性能

图3为Fe-0.03Te-0.3Pb-0.9Mn合金表面摩擦因数随润滑滚动磨损时间变化的曲线。由图3可以看出,润滑滚动开始阶段表面的摩擦因数缓慢增加,合金纵向截面较横向截面的摩擦因数小;随着球珠的反复润滑滚动磨损,合金表面摩擦因数开始快速增加,当磨损时间达到126min时,合金纵向截面超过横向截面的摩擦因数且差距持续增大。

图2 Fe-0.03Te-0.3Pb-0.9Mn合金的SEM图与能谱图 (a)横向截面;(b)纵向截面;(c)Pb能谱分析;(d)MnS能谱分析Fig.2 SEM images and energy spectrum analysis of Fe-0.03Te-0.3Pb-0.9Mn alloy(a)transversal direction;(b)vertical direction;(c)Pb EDS analysis;(d)MnS EDS analysis

图3 Fe-0.03Te-0.3Pb-0.9Mn合金在不同润滑滚动磨损时间下的摩擦因数曲线Fig.3 Friction coefficient curves of Fe-0.03Te-0.3Pb-0.9Mn alloy at different time with lubricated rolling wear

图4为油墨润滑条件下球珠在Fe-0.03Te-0.3Pb-0.9Mn合金φ2.3mm线材的横、纵向滚动磨损1h时,合金的表面形貌。由图4可以看出, 由于润滑滚

动磨损过程中有油墨形成的润滑膜存在,合金表面粗糙程度较低,其横、纵向截面有犁削产生且底部与边缘处均有润滑膜覆盖,竖直方向截面受到的压力较大,犁削底部产生裂纹扩展。由于合金线材横向截面致密性较好,合金中硬度较高的MnS相呈圆形或椭圆弥散分布(图2(a)),裂纹深度较浅,但由于MnS相横向尺寸较小,裂纹遇到MnS相后停止扩展,能量在相邻MnS相间的间隙富集而逐渐产生应力集中,故形成裂纹数量较多;而纵向截面MnS相呈链条状拉伸,其与基体接触表面积较大,富集的能量沿MnS拉伸方向传递,加之链条状Pb的塑性和连续性较好,具有固体润滑剂的特性,应力集中程度较轻使裂纹数量较少,但合金纵向截面致密性较低,故裂纹深度较深。分析图4(a)的P1和图4(b)的P2区域可得,Fe-0.03Te-0.3Pb-0.9Mn合金在润滑滚动磨损启动期,由于合金韧性良好,球珠在合金表面反复滚动过程中,次表面的合金产生多取向塑性变形,但合金在油墨形成的润滑膜保护下,表面粗糙度较低,合金体系相结构较稳定;当超过塑性变形势垒后基体内位错逐渐塞积,裂纹源开始产生;随着润滑滚动磨损进行,裂纹源逐渐形核并向表面扩展,表面裂纹逐渐显现。

图4 Fe-0.03Te-0.3Pb-0.9Mn合金润滑滚动磨损1h时表面SEM图 (a)横向截面;(b)纵向截面Fig.4 SEM images of Fe-0.03Te-0.3Pb-0.9Mn alloy at 1h with lubricated rolling wear (a)transversal direction;(b)vertical direction

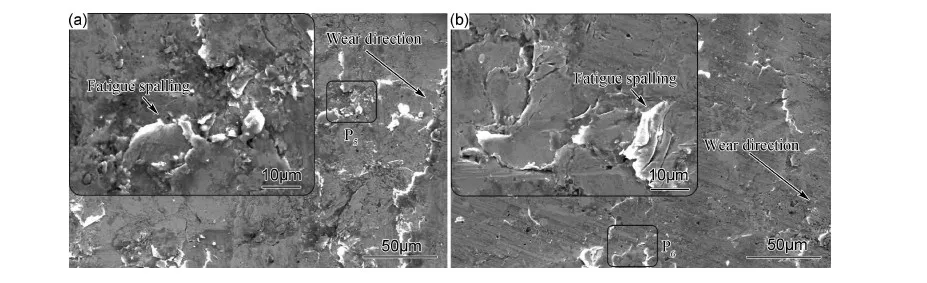

图5为油墨润滑条件下球珠在Fe-0.03Te-0.3Pb-0.9Mn合金φ2.3mm线材的横、纵向滚动磨损2h时,合金的表面形貌。由图5可以看出,合金表面裂纹数量持续增加。这主要是由于随着滚动磨损时间的推移,硬度较大的球珠整体结构稳定性降低,表面粗糙度增加使部分碎片可能存在离开球珠母体的趋势,球珠变形使润滑滚动速度降低导致合金摩擦表面的润滑膜开始呈剥落于合金表面趋势,合金犁削底部产生的裂纹继续扩展,并且多取向的裂纹开始发生交织,有片状或块状凸起物产生。由于磨损启动阶段合金线材横向截面裂纹较多,故稳定磨损阶段合金表面产生的凸起物较纵向截面多;但纵向截面裂纹持续扩展并逐渐加深。分析图5(a)的P3和图5(b)的P4区域可得,Fe-0.03Te-0.3Pb-0.9Mn合金在润滑滚动磨损稳定期,由于裂纹源数量增多且持续多取向扩展,持续的滚动磨损使润滑膜开始从合金表面剥落,润滑膜的润滑作用开始失效,在部分裂纹交织作用下,合金体系相结构稳定性降低,合金表面产生片状或块状的凸起物,并逐渐向远离表面方向生长。

图5 Fe-0.03Te-0.3Pb-0.9Mn合金润滑滚动磨损2h时表面SEM图 (a)横向截面;(b)纵向截面Fig.5 SEM images of Fe-0.03Te-0.3Pb-0.9Mn alloy at 2h with lubricated rolling wear (a)transversal direction;(b)vertical direction

图6为油墨润滑条件下球珠在Fe-0.03Te-0.3Pb-0.9Mn合金φ2.3mm线材的横、纵向滚动磨损3h时合金的表面形貌。由图6可以看出,合金表面体系相结构稳定性快速瓦解。这主要是由于随着润滑滚动磨损继续进行,伴随着球珠表面的磨损,光滑度降低的球珠在合金表面形成滑动磨损趋势,剥落于球珠的WC成为合金表面的磨损磨料,反复的滚动磨损和磨料磨损使润滑膜剥落于合金表面的程度增加,合金表面粗糙度增加导致磨损情况逐渐加剧,由扩展裂纹交织所形成的凸起物使合金体系相结构稳定性降低,大量裂纹交织和碎片开始剥落,导致合金表面相邻犁削贯通使犁削逐渐消失,合金体系相结构稳定性快速降低;由于稳定磨损阶段合金线材横向截面凸起物较多,故磨损失效阶段产生的疲劳剥落较多。分析图6(a)的P5和图6(b)的P6区域可得,Fe-0.03Te-0.3Pb-0.9Mn合金在润滑滚动磨损失效期,由于球珠整体结构稳定性降低,其与部分剥落物可能成为磨损磨料,此磨损阶段润滑膜的大量剥落使润滑性能失效,大量的片状或块状碎片开始形成并逐层疲劳剥落,合金的表面间隙增大,表面质量恶化,体系相结构稳定性快速瓦解。

图6 Fe-0.03Te-0.3Pb-0.9Mn合金润滑滚动磨损3h表面SEM图 (a)横向截面;(b)纵向截面Fig.6 SEM images of Fe-0.03Te-0.3Pb-0.9Mn alloy at 3h with lubricated rolling wear (a)transversal direction;(b)vertical direction

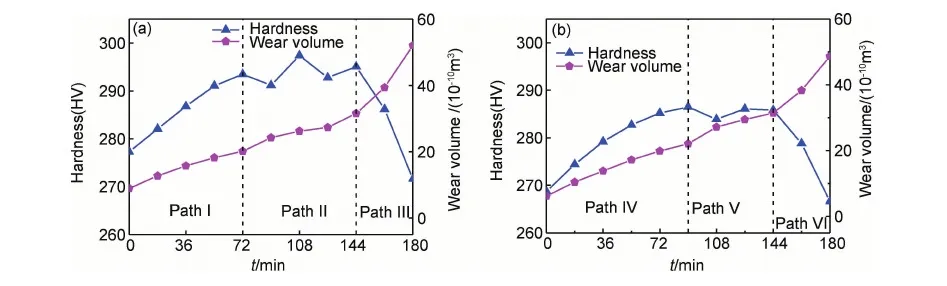

图7为Fe-0.03Te-0.3Pb-0.9Mn合金硬度和磨损体积随润滑滚动磨损时间变化的曲线。由图7可以看出,润滑滚动磨损启动期,合金硬度和磨损体积曲线随着润滑滚动磨损时间的增加缓慢上升,如图7(a)的Path I区域和图7(b)的Path IV区域所示;润滑滚动磨损启动期合金体系相结构稳定性较好,油墨润滑条件下球珠在合金表面的反复滚动使合金产生多取向的塑性变形,反复的塑性变形使基体局部致密性增加,合金硬度和磨损体积缓慢增加;由于合金纵向截面有呈链条状的MnS相存在,而减少了合金内的应力集中,合金的硬度和磨损体积较横向截面要低且Path IV区域较Path I区域大。随着磨损时间的推移,润滑滚动磨损中期合金体系相结构稳定性逐渐开始降低,合金表面局部区域产生的裂纹增多,裂纹处和其周围应力集中处存在差异导致合金的稳定性下降,合金局部硬度和磨损体积出现变化,合金机能出现失效趋势;由于合金纵向截面处裂纹深度较深,交织的深裂纹较易产生片状或块状凸起物,其润滑滚动磨损稳定期时间较横向截面磨损时间短,如图7(a)的Path II区域和图7(b)的Path V区域所示。润滑滚动磨损失效期合金体系相结构稳定性开始瓦解,滑动磨损使大量裂纹在合金表面交织,产生大量的剥落物,剥落物的脱落使合金的硬度快速降低,磨损体积快速增加,合金机能快速失效,如图7(a)的Path III区域和图7(b)的Path VI区域所示。

图7 Fe-0.03Te-0.3Pb-0.9Mn合金硬度和磨损体积随润滑滚动磨损时间变化的曲线 (a)横向截面;(b)纵向截面Fig.7 Wear volume and hardness curves of Fe-0.03Te-0.3Pb-0.9Mn alloy at different time with lubricated rolling wear(a)transversal direction;(b)vertical direction

2.3 润滑滚动磨损机理

Fe-0.03Te-0.3Pb-0.9Mn合金在笔头球珠润滑滚动磨损直至材料体系相结构瓦解过程主要经历六个阶段,其机理如图8所示。在润滑滚动磨损启动阶段,球珠滚动在局部区域产生应力集中,当超过材料的断裂韧性时,裂纹开始萌生(Zone I区域);裂纹周围的材料超过其有效屈服应力后,裂纹前端就会屈服,产生塑性变形(Zone I虚线框内);持续反复滚动,塑性变形程度增加,材料表面形成凸脊(Zone II区域);随着合金凸脊处塑性变形持续增加,材料凸脊处薄弱区域塑性变形较大,产生离开基体趋势(Zone III区域);当超过材料的断裂韧性后,材料表面开始产生疲劳剥落物(Zone IV区域);剥落物离开机体后,附着于材料表面,成为磨损磨料(Zone V区域);随着润滑滚动磨损时间的增加,笔头体系相结构开始失效,表面光滑度降低,加之磨损磨料的存在,反复滚动磨损使材料表面出现犁削(Zone VI区域),材料表面体系相结构快速瓦解,材料机能失效。

图8 Fe-0.03Te-0.3Pb-0.9Mn润滑滚动磨损机理示意图Fig.8 Schematic of Fe-0.03Te-0.3Pb-0.9Mn alloy of lubricated rolling wear mechanism

3 结论

(1)润滑滚动磨损启动期,合金犁削底部开始产生裂纹源,裂纹逐渐向合金表面生长,相比横向截面纵向截面的MnS降低了基体应力集中,裂纹较少但较深,此阶段合金表面摩擦因数较小,随着磨损时间的增加其硬度和磨损体积缓慢升高。

(2)润滑滚动磨损稳定期,合金表面裂纹增多,犁削底部在多取向裂纹的交织作用下,有片状或块状凸起物产生且润滑膜有脱落趋势,球珠表面光滑度降低,此阶段随着磨损时间的增加合金表面摩擦因数逐渐增大,其硬度变化相对稳定而磨损体积增加幅度减缓。

(3)润滑滚动磨损失效期,合金表面润滑膜和剥落物大量脱落,球珠表面整体结构破坏,在基体产生滑动磨损,剥落物形成磨损磨料,犁削逐渐贯通消失,合金表面体系相结构快速瓦解,此阶段合金表面硬度快速降低而摩擦因数和磨损体积快速增加。

[1] LOU D, CUI K, JIA Y. Study on the machinability of resulfurized composite free-cutting steels[J]. Journal of Materials Engineering and Performance, 1997, 6(2): 215-218.

[2] IWAMOTO T, MURAKAMI T.Bar and wire steels for gears and valves of automobiles-eco-friendly free cutting steel without lead addition[J]. JFE GIHO, 2004, (4): 64-69.

[3] 肖来荣, 张路怀, 舒学鹏, 等. 无铅锑黄铜轧制工艺的研究[J]. 材料工程, 2009, (1): 288-292.

XIAO L R, ZHANG L H, SHU X P, et al. Research of rolling technique of unleaded brass containing stibium[J]. Journal of Materials Engineering, 2009, (1): 288-292.

[4] WU D, LI Z. A new Pb-free machinable austenitic stainless steel[J]. Journal of Iron and Steel Research, International, 2010, 17(1): 59-63.

[5] 王昕,尹树春,贺磊,等. 0.05C-0.3Si-2.0Mn-xCe系钢液的洁净度与夹杂物变性行为[J]. 材料工程, 2013, (3): 42-50.

WANG X, YIN S C, HE L, et al. The cleanliness and modification behavior of nonmetallic inclusions in 0.05C-0.3Si- 2.0Mn-xCe molten steel[J]. Journal of Materials Engineering, 2013, (3): 42-50.

[6] LI Y, SUZUKI T, TANG N, et al. Microstructure evolution of SUS303 free-cutting steel during hot compression process[J]. Materials Science and Engineering: A, 2013, 583(7): 161-168.

[7] 王哲, 王发展, 王欣, 等. Fe-Pb合金凝固多相体系内偏析形成过程的三维数值模拟[J]. 物理学报, 2014, 63(7): 1011-10115.

WANG Z, WANG F Z, WANG X, et al. Three-dimensional modelling of numerical simulation on segregation during Fe-Pb alloy solidification in a multiphase system[J]. Acta Physica Sinica, 2014, 63(7): 1011-10115.

[8] 王哲, 王发展, 何银花,等. Fe-Bi-Mn 三元合金多相相变-扩散体系中易切削相析出规律的数值研究[J]. 金属学报, 2014: 50(11): 1393-1402.

WANG Z, WANG F Z, HE Y H, et al. Numerical study on free-cutting phase precipitation behavior in Fe-Bi-Mn ternary alloy multiphase transformation-diffusion system[J]. Acta Metallurgica Sinica, 2014: 50(11): 1393-1402.

[9] NAZABAL J L, URCOLA J J, FUENTES M. Hot ductility of leaded free-cutting steels[J]. Metallography, 1984, 17(4): 439-453.

[10] MURAKAMI Y, MINE K, USUKI H.Fatigue strength of annealed 0.45% carbon leaded-free-cutting steel[J]. Tetsuto Hagane, 1988, 74(6): 1113-1118.

[11] BERNSMANN G, BLEYMEHL M, EHL R, et al. The making of free cutting steels with additions of lead, bismuth, tellurium, selenium and tin[J]. Stahl und Eisen, 2001, 121(2): 87-91.

[12] KOUMOTO T, NISHI T, MORI M, et al.Development of non-lead-added free-cutting steel for automobile parts[J]. SAE Technical, 2004, 42(1): 1527-1538.

[13] GUDURU R K, SCATTERGOOD R O, KOCH C C, et al. Mechanical properties of nanocrystalline Fe-Pb and Fe-Al2O3[J]. Scripta Materialia, 2006, 54(11): 1879-1883.

[14] ZHU M, GAO Y, CHUNG C Y, et al. Improvement of the wear behaviour of Al-Pb alloys by mechanical alloying[J]. Wear, 2000, 242(1): 47-53.

[15] POURASIABI H M D, SAGHAFIAN H, POURASIABI H. Effect of austempering process on microstructure and wear behavior of ductile iron containing Mn-Ni-Cu-Mo[J]. Metals and Materials International, 2013, 19(1): 67-76.

[16] 王振生, 郭建亭, 周兰章, 等. NiAl-Cr (Mo)-Ho-Hf 共晶合金的高温磨损特性[J]. 金属学报, 2009, 45(3): 297-301.

WANG Z S, GUO J T, ZHOU L Z, et al. High temperature wear behavior of NiAl-Cr(Mo)-Ho-Hf eutectic alloy[J]. Acta Metallurgica Sinica, 2009, 45(3): 297-301.

[17] 杨建恒, 张永振, 邱明, 等. Ti6Al4V高速干滑动摩擦磨损特性研究[J]. 材料工程, 2006, (1): 35-38.

YANG J H, ZHANG Y Z, QIU M, et al.Wearing characteristic of Ti6Al4V in high dry sliding friction[J]. Journal of Materials Engineering, 2006, (1): 35-38.

Lubricated Rolling Wear Mechanism Study on Fe-0.03Te-0.3Pb-0.9Mn Free-cutting Stainless Steel

HE Yin-hua1,WANG Fa-zhan1,2,WANG Zhe1,WANG Yong-jia2,JIAO Wei2,HAN Shuang-zong2

(1 College of Material and Mineral Resources,Xi’an University of Architecture and Technology,Xi’an 710055,China;2 School of Mechanical and Electrical Engineering,Xi’an University of Architecture and Technology,Xi’an 710055,China)

The friction and wear characteristics of Fe-0.03Te-0.3Pb-0.9Mn free-cutting stainless steel were investigated using a lubricated rolling wear testing apparatus. The wear morphology, hardness, friction coefficient and wear volume of alloy surface were compared in different wear time, its mechanism of lubricated rolling wear was studied further. The results show that, at the beginning of wear, the performance of alloy surface wear is relatively stable, under the interaction of free-cutting phase, such as MnS and Pb, that cracks occur at the alloy surface plough bottom; When the wear is stable, the performance of alloy surface changed gradually, the cracks of plough bottom continue growing, interweaved cracks begin to generate flake or block convex parts; When the wear is over, the alloy surface lubrication film and exfoliation numerous are flaking off, exfoliation formed abrasive wear, plough disappeared step by step, the alloy surface system is collapsed rapidly.

Fe-0.03Te-0.3Pb-0.9Mn alloy;microstructure;lubricated rolling wear;free-cutting stainless steel

10.11868/j.issn.1001-4381.2015.10.014

TG146

A

1001-4381(2015)10-0085-06

十二五期间国家科技支撑计划项目(2011BAE31B02)

2014-07-22;

2014-12-12

王发展(1966—),男,教授,博士生导师,主要从事易切削材料制备与摩擦磨损研究,联系地址:西安建筑科技大学材料与矿资学院(710055),E-mail: wangfz10_1@163.com