固化温度对亚麻纤维及其增强复合材料力学性能的影响

马 豪,李 岩,王 迪,陆 超

(同济大学 航空航天与力学学院,上海 200092)

固化温度对亚麻纤维及其增强复合材料力学性能的影响

马 豪,李 岩,王 迪,陆 超

(同济大学 航空航天与力学学院,上海 200092)

研究热压成型过程中,不同固化温度对亚麻纤维及其增强复合材料力学性能的影响。结果表明:亚麻纤维在120,140℃和180℃分别处理2h后单纤维拉伸性能发生不同程度的下降。环氧树脂E-51在120,140℃和180℃下固化2h后拉伸性能未发生明显变化。基于环氧树脂的单向亚麻纱线增强复合材料分别在120℃和140℃固化成型时,拉伸强度和冲击强度变化不大。但当固化温度达到180℃时,由于亚麻纤维在高温环境下损伤较为严重,其增强复合材料的拉伸强度和冲击强度均发生明显的下降。然而复合材料的拉伸模量随着成型温度的升高有一定幅度的提升。

亚麻纤维;复合材料;固化温度;力学性能

随着环境污染的日益加重和人们环保意识的逐渐增强,绿色、可再生利用资源近年来在科研和工业领域越来越被重视[1-4]。植物纤维具有较高的比强度、比模量,是来源丰富、生态环保的可再生绿色资源[5-8]。同时,独特的多尺度中空结构也使得植物纤维成为了良好的隔声、隔热和阻尼材料[9-11]。

植物纤维增强复合材料根据不同基体树脂的种类,通常需要在室温到200℃的范围内进行加工[12]。相比传统人造无机纤维(如玻璃纤维),植物纤维主要是由纤维素、半纤维素、木质素和果胶等组分组成[13],而这些有机组分会随着复合材料成型温度的升高而逐渐氧化分解,从而复合材料成型温度的选择对植物纤维及其增强复合材料的力学性能具有较大的影响。Sridhar等[14]研究了黄麻纤维分别在空气和真空状态下热降解的过程,通过对比发现黄麻纤维在300℃下处理2h后的拉伸强度下降了60%。Gonzalez等[15]研究了成型温度对木纤维增强复合材料力学性能的影响,发现复合材料的力学性能随着温度的升高逐渐变差,尤其是弯曲性能。刘艳峰等[12]研究了不同固化温度对苎麻纤维增强复合材料力学性能的影响,通过测试不同固化温度下成型的苎麻纤维增强复合材料发现,随着固化温度的提升,苎麻纤维增强复合材料的拉伸、弯曲和剪切强度均有下降,而复合材料的模量总体变化不大。

但对于从植物纤维本身力学和物理性能出发来研究固化温度对植物纤维及其增强复合材料力学性能影响方面的研究报道较少。因此本工作选用亚麻纤维作为研究对象,首先研究了不同温度处理后亚麻单纤维拉伸性能和结晶度的变化,并测试了不同温度下固化环氧树脂的拉伸性能。同时制备了在不同固化温度下成型的单向亚麻纱线增强环氧复合材料,并对其进行了拉伸和冲击性能的测试。

1 实验材料及方法

1.1 原材料

选用单向亚麻织物(比利时)作为增强材料。织物面密度为200g/m2。基体材料选用台湾南亚公司提供的双酚A型E-51环氧树脂(环氧值0.48~0.54),与MeTHPA酸酐类固化剂以及DMP-30叔胺类促进剂按质量比100∶80∶1均匀混合。

1.2 环氧树脂板材的制备

将已配好的环氧树脂抽真空去除气泡后倒入特制的哑铃形模具中,放入烘箱加热至90℃后预热1h,待树脂进行一定的交联反应后,升温至特定温度并保温2h,之后随烘箱一起降至室温后取出试样。

1.3 复合材料制备过程

采用热压工艺制备单向亚麻纱线增强复合材料,将预浸料放入模具中,在树脂的凝胶温度90℃下预热30min后,开始加压。成型压力为1.2MPa,升温到成型温度后保温保压2h固化成型,保压降温后制成复合材料层合板。成型温度分别选择为120, 140℃和180℃。

1.4 测试仪器及条件

采用Pyris1TGA热失重分析仪对亚麻纤维进行了热失重测试,测试温度范围为室温至800℃,升温速率为10℃/min,环境为空气。采用D/max-2550 X射线衍射仪对亚麻纤维进行了XRD表征,采用广角X射线衍射,衍射角的范围为0~60°。

根据ASTM D3379—1975标准测试不同温度处理后亚麻纤维的单纤维强度。利用10XB-PC光学金相显微镜测量亚麻纤维直径,利用Wance万能试验机对单纤维试样进行拉伸测试。拉伸速率为1mm/min,每组准备试样25个。

复合材料的拉伸和弯曲性能在Wance试验机上进行测试。拉伸实验根据ASTM D3039标准进行测试,试样名义尺寸为250mm×15mm×3mm,加载速率为2mm/min。弯曲实验根据ASTM D790标准进行测试,试样名义尺寸为60mm×12.7mm×3mm,加载速率为1.3mm/min。复合材料的冲击性能根据ISO 179—1标准在Instron CEAST 9350 冲击试验机上进行测试,试样名义尺寸为75mm×10mm×3mm,跨距为60mm。同时利用场发射扫描电子显微镜(PHILIPS XL30 FEG)观察复合材料拉伸破坏表面。

2 实验结果与分析

2.1 亚麻纤维热性能

亚麻纤维TG和DTG曲线如图1所示。从图1中DTG曲线可以看出亚麻纤维的热降解主要分为两个阶段,第一阶段在210~310℃发生降解,280℃时降解速率达到最快,第二阶段在320~460℃发生降解,390℃时降解速率达到最快。其中在100℃附近亚麻纤维有少许降解的过程主要是因为水分析出及易挥发物质挥发,直到150℃左右游离水、物理吸附水和分子中的结合水全部去除。当升温到150~280℃时,较为不稳定的半纤维素和木质素开始分解。280~310℃纤维素和半纤维素结构中糖苷键开始断裂,木质素氧化降解,一些C—O键和C—C键也开始断裂并产生一些新的产物和低分子量的挥发化合物。320~500℃,是氧化热解的主要反应阶段,纤维素、木质素热解直至结束[16]。由图1还可以看出,亚麻纤维在320~510℃的热降解比例最大,主要是因为纤维素为植物纤维的主要组成成分,从而较大比例的降解发生在这个阶段。当温度升高至800℃时,质量残留量约为13%,主要成分为无机盐或无机氧化物。

图1 亚麻纤维TG(a)和DTG (b)曲线Fig.1 TG(a) and DTG (b) curves of flax fiber as a function of temperature

2.2 处理温度对亚麻纤维拉伸性能的影响

图2为未处理亚麻纤维单纤维拉伸强度分布,相比合成纤维,植物纤维提取自植株的茎秆及叶子等部分,由于其生长环境、生长时间、提取部位以及提取工艺的不同,导致植物纤维本身的力学性能具有较大的分散性[17,18]。故通过韦伯分布对植物纤维的力学性能进行统计。

图2 未处理亚麻单纤维强度分布图Fig.2 The distribution of tensile strength of untreated single flax fiber

表1为不同温度处理后亚麻纤维单纤维拉伸性能韦伯统计的结果,通过对比可以发现,在处理温度达到180℃之前,亚麻纤维的力学性能较为稳定,其中120℃处理后的亚麻纤维强度可以达到883.50MPa,在考虑其低密度的前提下,亚麻纤维的比强度可以和玻璃纤维相媲美。随着处理温度的升高,亚麻纤维的拉伸强度逐渐下降,当处理温度达到180℃时亚麻纤维的力学性能发生明显的下降,达到615.65MPa,相比未处理的亚麻纤维其性能下降了29.8%。

图3 未处理(a)和180℃处理(b)亚麻纤维XRD曲线Fig.3 XRD curves of untreated (a) and 180℃ (b) treated flax fiber

表1 不同温度处理后的亚麻单纤维韦伯强度

图3为未处理和180℃处理后亚麻纤维的XRD曲线,如图3可见,亚麻纤维(002)晶面衍射峰的位置都在22.4°附近,这表明高温热处理对亚麻结晶区没有形成明显影响,即没有改变晶层的距离[19]。基于XRD曲线利用Jade软件计算植物纤维结晶度如表2所示。由表2可见当处理温度为180℃时,亚麻纤维的结晶度为75.46%,相比未处理纤维,其结晶度提高了2%。高温处理后亚麻纤维的结晶度有了一定的提升,这主要是因为亚麻纤维中无定形区域的杂质较为容易发生热分解,而纤维素较为稳定,从而无定形物质的去除势必导致结晶度增加,同时非结晶无定形的纤维素分子链之间发生羟基“架桥”反应[19], 脱出水分, 产生醚键, 使得无定形区内微纤丝的排列更加有序, 向结晶区靠拢并取向, 从而使得亚麻纤维结晶度增加。该研究结果与已有的研究成果基本一致[19,20]。

2.3 固化温度对环氧树脂力学性能的影响

表3为环氧树脂分别在120,140℃和180℃下固化2h后的力学性能。120℃下固化的环氧树脂拉伸强度为36.62MPa,拉伸模量为3.08GPa。当固化温度提高后,树脂的力学性能并未发生显著的变化。当固化温度达到180℃时,树脂的拉伸强度为34.71MPa,拉伸模量为2.96GPa。结果表明,三种固化温度对环氧树脂基体的拉伸性能影响不大。

表2 未处理和180℃处理亚麻纤维结晶度

表3 不同温度固化的环氧树脂拉伸性能

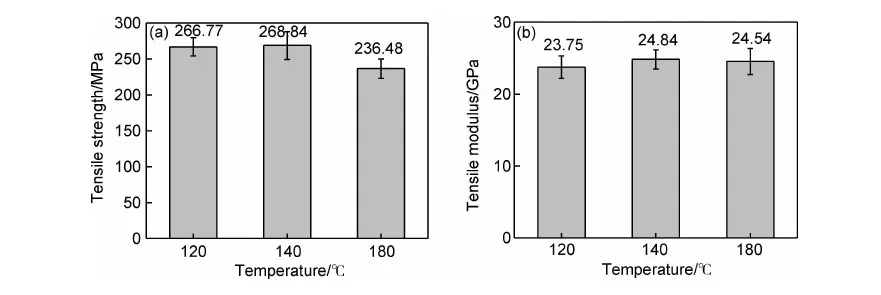

图4 不同温度成型单向亚麻纱线增强复合材料的拉伸强度(a)和拉伸模量(b)Fig.4 Tensile strength (a) and tensile modulus (b) of unidirectional flax yarn reinforced composite at different curing temperatures

2.4 固化温度对复合材料力学性能的影响

2.4.1 拉伸性能

图4给出了在相同的纤维体积分数(65%)下,不同温度成型单向亚麻纱线增强复合材料的拉伸性能。从实验结果中可以发现,当固化成型温度为120℃时,复合材料的拉伸强度为266.77MPa,拉伸模量为23.75GPa。当固化成型温度升高到140℃时,复合材料的拉伸强度与模量有微弱上升。当成型温度在180℃时,复合材料的拉伸强度为236.48MPa,相比120℃固化成型的复合材料发生明显的下降,下降了11.4%。由于成型温度对环氧树脂的力学性能影响不大,可见复合材料拉伸强度的降低主要是因为亚麻纤维力学性能的下降,这与不同温度处理后亚麻单纤维强度变化趋势类似。然而成型温度对复合材料的拉伸模量影响不大,从实验结果可以看出,随着成型温度的升高,复合材料的拉伸模量略有上升。当成型温度达到180℃时,复合材料的拉伸模量达到24.54GPa。

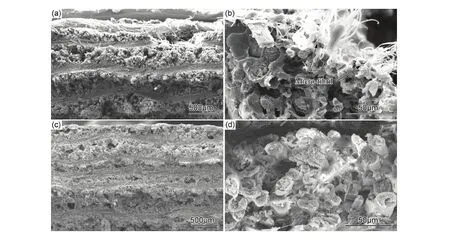

图5为不同温度固化成型复合材料的拉伸应力-应变曲线,由图5可以看出单向亚麻纱线增强复合材料在0°拉伸的过程中呈现出较为明显的非线性特征[21]。造成这种非线性的原因主要有两点:首先,亚麻纤维本身就是一种由纤维素增强木质素及半纤维素的复合材料,而具有一定微纤角的微纤丝会导致亚麻纤维在加载过程中呈现出一定的非线性[8];其次,由于亚麻纤维提取自自然界生长的植株,其长度受植株生长条件的限制,无法像传统纤维一样提取出连续的纤维[22],因此亚麻纤维需要通过打捻工艺制备出连续的亚麻纱线,而捻回角的存在使得复合材料加载方向与亚麻纤维呈一定夹角,从而导致复合材料在拉伸过程中呈现出非线性的特点。通过对比不同成型温度制备复合材料的应力-应变曲线可以看出,随着成型温度的升高,复合材料的拉伸模量逐渐上升,但断裂伸长率逐渐下降,主要是因为当成型温度升高后,亚麻纤维的结晶度提高,从而导致复合材料的模量有一定的提升。同时,成型温度过高后,亚麻纤维的韧性下降,其增强复合材料更容易发生脆性断裂。图6分别为120℃和180℃下成型复合材料拉伸断面的SEM照片,可以看出当成型温度较高时(图6(c))亚麻纤维增强复合材料的断面较为平整,呈现明显的脆性断裂,而当成型温度降低时,复合材料的拉伸断面较为粗糙。同时通过对比更小尺度的SEM照片可以发现,成型温度较低时,在拉伸断裂的过程中,亚麻纤维中的微纤丝会被大量撕出(图6(b)),从而阻碍拉伸过程中复合材料的裂纹扩展,有效提高材料的断裂伸长率。而当成型温度较高时纤维的韧性下降,纤维更容易发生脆性断裂(图6(d))。

图5 不同温度成型单向亚麻纱线增强复合材料的拉伸应力-应变曲线Fig.5 Tensile stress-stain curves of unidirectional flax yarn reinforced composite at different curing temperatures

图6 120℃(a),(b)和180℃(c),(d)固化成型复合材料不同尺度下拉伸断面的微观照片Fig.6 SEM photos of tensile fracture surface of composites at 120℃ (a),(b) and 180℃ (c),(d) curing temperature at different magnifications

2.4.2 冲击性能

图7为不同温度成型单向亚麻纱线增强复合材料的Charpy冲击强度,120℃和140℃成型的复合材料冲击强度分别可以达到60.56kJ/m2和60.32kJ/m2,与拉伸性能的趋势相一致,当最终成型温度达到180℃时,复合材料的冲击性能显著下降,下降约33.9%。图8为复合材料冲击过程中的力位移曲线,可以发现,当成型温度为180℃时复合材料在冲击过程中吸收能量较少,这是因为在复合材料冲击过程中,纤维主要承担冲击能量的吸收。而过高的成型温度会使得亚麻纤维的强度下降,同时纤维加热变脆后韧性下降,从而最终导致其增强复合材料吸收能量的能力下降。

图7 不同温度成型单向亚麻纱线增强复合材料的冲击性能Fig.7 Impact properties of unidirectional flax yarn reinforced composite at different curing temperatures

图8 不同温度成型单向亚麻纱线增强复合材料的冲击力位移曲线Fig.8 The force displacement curves of unidirectional flax yarn reinforced composite at different curing temperatures

3 结论

(1)亚麻纤维主要在210~310℃和320~460℃温度区间内发生明显的热降解。

(2)随着处理温度的升高,亚麻纤维的拉伸性能逐渐下降,成型温度在180℃时,纤维力学性能下降最大。

(3)固化温度对环氧树脂本身的力学性能影响不大。

(4)单向亚麻纱线增强复合材料在120℃和140℃下固化2h后力学性能变化不大,但当成型温度达到180℃时,复合材料的拉伸和冲击强度明显下降。同时三种固化成型温度下复合材料的拉伸模量略有上升。

[1] LI Y, MAI Y W, YE L. Sisal fibre and its composites: a review of recent developments [J]. Composite Science and Technology, 2000, 60(11): 2037-2055.

[2] 刘艳峰,包建文,李艳亮,等. 单向苎麻纤维增强酚醛树脂复合材料性能的研究[J]. 航空材料学报,2011, 31(6): 68-72.

LIU Y F, BAO J W, LI Y L, et al. Unidirectional ramie fiber reinforced composite based on phenolic resin [J]. Journal of Aeronautical Materials, 2011, 31(6): 68-72.

[3] 陈旭,尹鹏,咸贵军,等. 苎麻纤维增强酚醛树脂基复合材料的湿热性能研究[J]. 航空材料学报,2013,33(2): 58-65.

CHEN X, YIN P, XIAN G J, et al. Hygrothermal properties of ramie fiber/phenolic resin composite under different hygrothermal conditions [J]. Journal of Aeronautical Materials, 2013, 33(2): 58-65.

[4] 李岩,罗业.天然纤维增强复合材料力学性能及其应用[J]. 固体力学学报,2010, 31(6):36-38.

LI Y, LUO Y. Mechanical properties and applications of natural fiber reinforced composites [J]. Chinese Journal of Solid Mechanics, 2010, 31(6): 36-38.

[5] SILVA F A, CHAWLA N, FILHO R D T. Tensile behaviour of high performance natural (sisal) fibers [J]. Composites Science and Technology, 2008, 68(15-16): 3438-3443.

[6] 田永,何莉萍,王路琳,等.汽车制造用苎麻纤维增强聚丙烯的力学性能的研究[J].材料工程,2008,(1): 21-24.

TIAN Y, HE L P, WANG L L, et a1. Study of mechanical properties of ramie fiber reinforced polypropylene compounds for automobile industry[J]. Journal of Materials Engineering, 2008,(1): 21-24.

[7] LI Y, LUO Y, HAN S. Multi-scale structures of natural fibres and their applications in making automobile parts [J]. Journal of Biobased Materials and Bioenergy, 2010, 4(2): 164-171.

[8] BALEY C. Analysis of the flax fibres tensile behaviour and analysis of the tensile stiffness increase [J]. Composites Part A: Applied Science and Manufacturing, 2002, 33(7): 939-948.

[9] YANG W D, LI Y. Sound absorption performance of natural fibers and their composites [J]. Science China Technological Sciences, 2012, 55(8): 2278-2283.

[10] ZHENG Z Y, LI Y, YANG W D. Absorption properties of natural fiber-reinforced sandwich structures based on the fabric structures [J]. Journal of Reinforced Plastics and Composites, 2013, 32(20): 1561-1568.

[11] LIU K, TAKAGI H, OSUGI R, et al. Effect of lumen size on the effective transverse thermal conductivity of unidirectional natural fiber composites [J]. Composites Science and Technology, 2012, 72(5): 633-639.

[12] 刘艳峰,包建文,李艳亮,等. 固化温度对苎麻纤维增强复合材料性能的影响[J]. 航空材料学报,2012,32(2):49-53.

LIU Y F, BAO J W, LI Y L, et al. Effect of cure temperature on mechanical properties of composite reinforced by ramie fiber[J]. Journal of Aeronautical Materials, 2012, 32(2):49-53.

[13] BISANDA E T N, ANSELL M P. Properties of sisal-CNSL composites [J]. Journal of Materials Science, 1992, 27(6): 1690-1700.

[14] SRIDHAR M K, BASAVARAJJAPPA G, KASTURI S S, et al. Thermal stability of jute fibres [J]. Indian Journal of Fibre and Textile Research, 1982,(7): 87-91.

[15] GONZALEZ C, MEYERS G E. Thermal-degradation of wood fillers at the melt-processing temperatures of wood-plastic composites: Effects on wood mechanical-properties and production of volatiles [J]. International Journal of Polymeric Materials and Polymeric Biomaterials, 1993, 23(1-2): 67-85.

[16] MUNAWAR S S, UNEMURA K, KAWAI S. Characterization of the morphological, physical, and mechanical properties of seven nonwood plant fiber bundles [J]. Journal of Wood Science, 2007, 53(2): 108-113.

[17] CHAND N, HASHMI S A R. Mechanical properties of sisal fibre at elevated temperatures [J]. Journal of Materials Science, 1993, 28(24): 6724-6728.

[18] VAN D E VELDE K, KIEKENS P. Thermoplastic pultrusion of natural fiber reinforced composites [J]. Composite Structures, 2001, 54(2-3): 355-360.

[19] 李贤军,刘元,高建民,等.高温热处理木材的FTIR和XRD分析[J]. 北京林业大学学报, 2009, 31(增刊1): 104—107.

LI X J, LIU Y, GAO J M, et al. Characteristics of FTIR and XRD for wood with high-temperature heating treatment [J]. Journal of Beijing Forestry University, 2009, 31(Suppl 1): 104—107.

[20] 龙超,郝丙业,刘文斌,等.影响热处理木材力学性能的主要工艺因素[J]. 木材工业,2008, 22(1): 43-45.

LONG C, HAO B Y, LIU W B, et al. Effect of heat treatment on mechanical properties of wood [J]. China Wood Industry, 2008, 22(1): 43-45.

[21] SHAH D, SCHUBEL PJ, CLIFFORD M J, et al. The tensile behavior of off-axis loaded plant fiber composites: an insight on the non-linear stress-strain response [J]. Polymer Composites, 2012, 33(9): 1494-1504.

[22] MA H, LI Y, WANG D. Investigations of fiber twist on the mechanical properties of sisal fiber yarns and their composites [J]. Journal of Reinforced Plastics and Composites, 2014, 33(7): 687-696.

Effect of Curing Temperature on Mechanical Properties of Flax Fiber and Their Reinforced Composites

MA Hao,LI Yan,WANG Di,LU Chao

(School of Aerospace Engineering and Applied Mechanics,Tongji University,Shanghai 200092,China)

The effect of different curing temperatures on the mechanical properties of flax fiber and their reinforced composites was studied during hot pressing forming process. The results show that the tensile strength of single flax fiber declines in varying degrees when flax fibers are treated for 2h at 120, 140℃ and 180℃, respectively, the tensile strength of epoxy resin E-51 has a little change after treated at the same conditions. Tensile and impact strength change slightly, when unidirectional flax yarn reinforced epoxy resin composites is cured under 120℃ and 140℃. However, when the curing temperature increases to 180℃, owing to the serious damage of flax fiber at high temperature, the tensile and impact strength of the flax fiber reinforced composites then decrease obviously. Meanwhile, as the curing temperature increases, the tensile modulus of composites improves in some degree.

flax fiber;composite;curing temperature;mechanical property

10.11868/j.issn.1001-4381.2015.10.003

TB33

A

1001-4381(2015)10-0014-06

国家重点基础研究发展计划(2010CB631105)

2014-04-21;

2014-12-19

李岩(1972—),女,教授,主要从事天然纤维增强复合材料方面的研究,联系地址:上海市彰武路100号 (200092),E-mail:liyan@tongji.edu.cn