放电等离子烧结制备Nb-Si-Ti-Al-Hf-Cr合金的显微组织及力学性能

赵东阳,刘 伟,沙江波

(北京航空航天大学 材料科学与工程学院,北京 100191)

放电等离子烧结制备Nb-Si-Ti-Al-Hf-Cr合金的显微组织及力学性能

赵东阳,刘 伟,沙江波

(北京航空航天大学 材料科学与工程学院,北京 100191)

以预合金化的粉末尺寸D50为3.3μm的NbSS固溶体相细粉末,粉末尺寸D50分别为22.1μm和23.5μm的Nb5Si3和Cr2Nb化合物粉末为原料,采用放电等离子烧结技术制备NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金,研究显微组织形貌、室温和高温力学性能及高温氧化性能。结果表明:两相合金的显微组织由NbSS基体和呈均匀岛状分布的Nb5Si3组成,三相合金中NbSS有相互连接成基体的趋势,而Nb5Si3和Cr2Nb相也以块状散布在NbSS中。NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金的室温断裂韧性值KQ分别达到15.1MPa·m1/2和11.3MPa·m1/2,室温下合金中NbSS相以韧窝型断裂为主,对Nb-Si基合金的室温断裂韧性有利,而Nb5Si3和Cr2Nb相为脆性断裂。1250℃时NbSS/Nb5Si3/Cr2Nb合金的压缩强度高于NbSS/Nb5Si3合金,但当温度上升到1350℃时两者强度出现反转。Cr2Nb相对合金高温抗氧化性能有利,1250℃下静态氧化100h时NbSS/Nb5Si3合金的氧化增重为233mg/cm2,大于NbSS/Nb5Si3/Cr2Nb合金的175mg/cm2。

Nb-Si基合金;放电等离子烧结;显微组织;力学性能;氧化行为

推重比12~15及15以上的新型高推比航空发动机要求其热端部件材料的承温能力为1200~1400℃。目前广泛使用的Ni基单晶高温合金的最高使用温度为1150℃,该温度是其熔点的85%,已经达到承温极限,不能满足新型高推比航空发动机热端部件对材料承温能力的需求,研制承温能力达到1200~1400℃超高温结构材料势在必行。近年来Nb-Si基合金因具有优异的高温强度、高熔点(高于Ni基合金1000℃)、适中的密度(6.6~7.5g/cm3),一定的室温韧性和良好的组织稳定性而备受关注[1-8],其承温能力可达1200~1400℃,是最有潜力成为新一代高推比航空发动机和高比冲火箭发动机等动力装备上使用的超高温结构材料。 Nb-Si合金主要由韧性的Nb固溶体(NbSS)和高强并在1600~1800℃下稳定的硅化物Nb5Si3相组成,为了提高其抗高温氧化性能,常引入抗氧化的金属间化合物Laves-Cr2Nb相。通过优化NbSS,Nb5Si3和Cr2Nb三相比例、组织形态以及合金化,有望获得室温韧性、高温强度和高温抗氧化性能的匹配。

多元合金化结合制备工艺优化是实现Nb-Si基超高温合金性能平衡的主要手段[8-11]。Nb-Si基合金通常添加Ti,Cr,Al,Hf,Mo,W,稀土等合金元素。Ti和Hf是韧化Nb的主要元素[12, 13],添加40%Ti(原子分数,下同)后可使铸态Nb-16Si合金的断裂韧性从6 MPa·m1/2提高到13 MPa·m1/2[6]。W和Mo是强烈的高温强化元素[14],铸态Nb-18Si-10Ti-10Mo-15W合金1500℃的抗压强度可达350MPa,是目前所报道的最高强度水平。而Cr和Al对提高Nb-Si合金高温抗氧化性能有利[15-17]。目前Nb-Si基合金主要通过铸造的方法制备,如真空非自耗/自耗电弧熔炼和定向凝固等。然而,凝固方法制备的合金不容易实现显微组织控制,容易产生粗大的Nb相枝晶、连续的硅化物基体以及裂纹、孔洞等宏观和微观缺陷[13,15],对合金的力学性能尤其是室温韧性产生不利的影响。相比而言,粉末冶金技术能更好地控制合金中晶粒尺寸、相比例、形态和分布等,有望实现Nb-Si基合金的组织设计,获得优化组织,提高合金综合性能[18-21]。有报道表明,采用反应热压烧结制备得到的Nb-16Si-2Fe合金,平均颗粒尺寸可控制在3μm,呈等轴状均匀分布,室温拉伸伸长率达到2%[22],是目前报道的Nb-Si合金的最好塑性水平。在相同Nb和Nb5Si3相比例的条件下控制Nb和Nb5Si3晶粒尺寸(小尺寸的Nb晶粒配大尺寸的Nb5Si3晶粒)可以使室温断裂韧性提高一倍以上[8]。目前采用粉末冶金技术实现Nb-Si基合金组织控制的研究才刚刚开始,对粉末冶金合金的显微组织、力学性能和断裂行为的研究有待系统和深入。

本研究以不同颗粒尺寸的预合金化的NbSS固溶体粉末、预合金化的Nb5Si3和Cr2Nb化合物粉末为原料,采用放电等离子烧结(SPS)技术制备了两种具有典型组织的Nb-Si基合金,即多元NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金,实现显微组织的可设计性。研究了室温韧性、高温强度和高温抗氧化性与显微组织的关系,对室温断裂机制进行了分析,以期明确合金化与粉末冶金技术的结合对Nb-Si基合金性能的影响,为Nb-Si基合金的显微组织优化设计提供一定的依据。

1 实验材料与方法

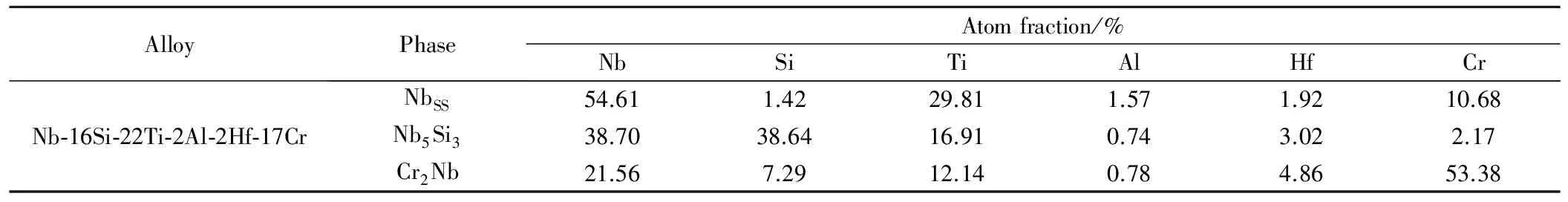

杨春艳等研究了Nb-16Si-22Ti-2Al-2Hf-17Cr六元合金的相组成、显微组织以及相成分[24],该合金由NbSS,Nb5Si3和Cr2Nb三相组成,具备了韧性相、强化相和抗氧化相。本研究采用的预合金化NbSS, Nb5Si3和Cr2Nb粉末是按照上述六元合金中三个平衡相的成分制备的,见表1。以纯度≥99.95%的Nb,Si,Ti,Al,Cr和Hf为原料,按表1分别配制后,在非自耗真空电弧熔炼炉内反复熔炼6次,得到NbSS,Nb5Si3和Cr2Nb合金锭。采用氢化+球磨+脱氢法制备NbSS相粉末,采用机械破碎+球磨+筛分法分别制备Nb5Si3和Cr2Nb相粉末,设计了NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金。由于NbSS/Nb5Si3两相强韧匹配合金和NbSS/Nb5Si3/Cr2Nb三相抗氧化合金分别是在Nb-16Si二元合金和Nb-16Si-17Cr三元合金发展起来的。目前进一步开展的多元合金化也都是在上述两个合金成分基础上通过添加Ti, Al, Hf等元素进行的,这些元素固溶于上述各相,不改变相的比例。平衡态Nb-16Si二元合金NbSS/ Nb5Si3两相体积比约为6∶4,Nb-16Si-17Cr三元合金NbSS/Nb5Si3/Cr2Nb三相体积比约为4∶4∶2。本研究是遵循上述相比例设计合金的,以研究加工方式和相颗粒尺寸对性能的影响。取NbSS/Nb5Si3合金两相体积比为6∶4,其名义成分约为Nb-16Si-25Ti-2Al-2Hf-7Cr(原子分数/%,下同)。NbSS/Nb5Si3/Cr2Nb三相合金中NbSS,Nb5Si3和Cr2Nb的体积分数分别为0.4,0.4和0.2,其名义成分为Nb-18Si-21Ti-1Al-3Hf-16Cr。采用QM-QX行星式球磨机以无球干混的形式将预合金化粉末按照上述体积比混合2h,球磨机转速为400r/min。混合粉末在SPS-1050型放电等离子烧结炉中进行烧结,升温速率为120℃/min,烧结温度1350℃,保温时间5min,压力50MPa,烧结完成后随炉冷却。烧结合金锭的尺寸为φ30mm×10mm。

采用阿基米德排水法测量烧结块体合金的相对密度,采用配备了EBSD探头和EDX探头的Quanta200F场发射环境扫描电子显微镜对预合金粉末形貌、块体合金的显微组织、晶粒尺寸和相成分进行观察分析。Rigaku D/Max 2200PC型X射线衍射分析仪用于确定粉末及块体合金的相组成,定量金相分析软件测量显微组织中相比例。使用HXZ-1000型数字式硬度计测量块体合金的维氏硬度,载荷500N,压力保持时间15s,每个试样测试11个点取平均值。采用单边缺口三点弯曲试样测定室温断裂韧性,试样尺寸为3mm×6mm×30mm,用直径为0.2mm的钼丝预制出长度为a的单边缺口(a/w=0.5,w为试样宽度)。三点弯曲在SANS微机控制电子万能试验机上进行,跨度S=24mm,加载速率0.1mm/min,加载至裂纹失稳扩展。高温压缩在Gleeble -1500D热/力模拟试验机上进行,温度分别为1250℃和1350℃,加热速率为20℃/s,到达温度后保温5min,高温压缩在氩气保护条件下进行,压缩试样尺寸为φ6mm×9mm,加载速率为3×10-3s-1。静态等温氧化实验在SK2-2.5-13S型高温管式电炉中进行,实验温度为1250℃,试样尺寸为6mm×6mm×3mm,氧化过程中样品称重采用电子分析天平(Sartorius BS210S,精度为0.0001g)。测试前所有试样表面用1200#砂纸打磨。

表1 预合金化NbSS,Nb5Si3和Cr2Nb相粉末的成分

2 结果与分析

2.1 粉末形貌及组成

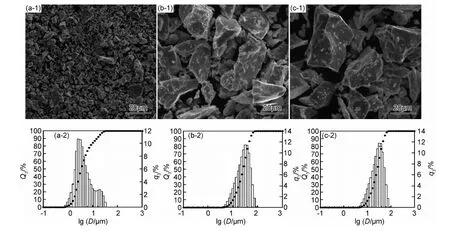

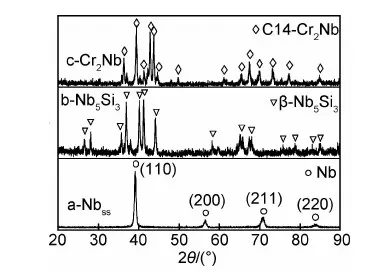

本研究采用较小尺寸的NbSS固溶体粉末和较大尺寸的多元Nb5Si3和Cr2Nb化合物粉末为原料进行搭配,以期获得韧性相NbSS为基体的显微组织。预合金化NbSS,Nb5Si3和Cr2Nb粉末的形貌及其粒度分布如图1所示。NbSS粉末呈颗粒状,粒径小,平均粒径D50约为3.3μm。Nb5Si3和Cr2Nb粉末表面光滑,尺寸大,分布较窄,其D50分别约为22.1μm和23.5μm。预合金化粉末的XRD衍射图见图2,三种粉末分别为单相NbSS固溶体,β-Nb5Si3和C14-Cr2Nb金属间化合物。

图1 预合金化粉末形貌(1)及其粒度分布(2)(a)NbSS;(b)Nb5Si3;(c)Cr2NbFig.1 Micrographs (1) and size distribution diagrams (2) of pre-alloyed powders(a)NbSS;(b)Nb5Si3;(c)Cr2Nb

2.2 块体合金相组成和显微组织

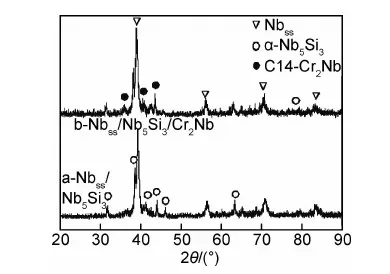

烧结后两相合金X射线衍射图谱如图3中a线所示,表明合金由NbSS和α-Nb5Si3相组成。对比预合金化Nb5Si3粉末的XRD图谱(图2(b))可知,在SPS烧结后,亚稳的β-Nb5Si3相粉末转变成为稳定的α-Nb5Si3相,这是因为β-Nb5Si3是高温稳定相,而α-Nb5Si3是低温稳定相,SPS烧结块体随炉慢速冷却过程中发生β向α同素异构转变[26]。由三相合金的XRD图谱(图3中b线)可知该合金主要由NbSS,α-Nb5Si3和C14-Cr2Nb组成,烧结过程中Nb5Si3的晶体结构也由β-Nb5Si3转变为α-Nb5Si3,但Cr2Nb的晶体结构没有发生改变。图4(a),(b)分别为NbSS/Nb5Si3合金和NbSS/Nb5Si3/Cr2Nb合金的背散射电子像,相对密度标于显微组织右上角,可见放电等离子烧结可获得高致密度块体,两块体致密度达到99.26%以上。由图4(a)可知,NbSS/Nb5Si3合金主要由白色的NbSS相和灰色的Nb5Si3相组成,其中Nb5Si3相较均匀地分布在连续的NbSS基体上。定量金相分析表明两相比例为58.4∶41.6,与配制混合粉末的体积比一致。三相NbSS/Nb5Si3/Cr2Nb合金主要由白色相、灰色相和黑色相组成,分别是NbSS,Nb5Si3和Cr2Nb相。此外,该合金中还存在少量白亮的HfO颗粒,在铸态Nb-Si基合金中也有微量的Hf氧化物存在[23]。由图4(b)可知NbSS/Nb5Si3/Cr2Nb合金的显微组织中三相呈混合分布,NbSS有相互连接成基体的趋势,Nb5Si3和Cr2Nb以块状形式散布在NbSS周围,三相比例为42.1∶39.1∶18.8,也与混合粉末的体积比基本一致。上述两相和三相合金中各相成分和比例分别与各自的名义成分Nb-16Si -25Ti-2Al-2Hf-7Cr和Nb-18Si-21Ti-1Al-3Hf-16Cr的退火态准平衡组织的相组成、相成分和相比例基本一致(表1)[26]。由图4可见,两相组织相分布均匀,而三相组织的均匀性较差。SPS烧结显微组织的均匀性取决于混合粉末的均匀性,主要受到组成相的尺寸、颗粒形状和体积分数的影响。由机械破碎+筛分法制备得到的金属间化合物β-Nb5Si3和C14-Cr2Nb粉末形貌不规则且多棱角,且尺寸大,粉末流动性较差,见图1(b),(c)。相比而言,呈颗粒状的NbSS粉末尺寸小流动性较好。NbSS/Nb5Si3两相合金粉末中流动性较好的NbSS粉末的体积分数占60%,多于Nb5Si3+Cr2Nb粉末,所以混合粉末流动性较好,混合均匀,显微组织也均匀(图4(a) )。而三相合金粉末中流动性较差的Nb5Si3+Cr2Nb粉末的体积分数占到60%,导致混合粉末的流动性相对二相合金粉末较差,显微组织均匀性也较差,见图4(b)。图5(a)是NbSS/Nb5Si3合金NbSS相的EBSD图,约85%以上的晶粒尺寸分布在2.5~10μm之间,D50为5.7μm,见图5(b),比原始NbSS粉末颗粒尺寸增长约2μm。NbSS/Nb5Si3/Cr2Nb合金中NbSS相的D50与上述值相差不大。以上结果说明采用预合金化粉末制备的烧结合金中没有新相产生,实现了相组成、相成分、相体积比例、显微组织和晶粒尺寸的控制。

图2 预合金化粉末的X射线衍射图谱Fig.2 X-ray diffraction patterns of the pre-alloyed powders

图3 块体合金的X射线衍射图谱Fig.3 X-ray diffraction patterns of the bulk alloys

图4 块体合金显微组织(a)NbSS/Nb5Si3两相合金;(b)NbSS/Nb5Si3/Cr2Nb三相合金Fig.4 Microstructure of bulk alloys(a)NbSS/Nb5Si3 two phase alloy;(b)NbSS/Nb5Si3/Cr2Nb three phase alloy

图5 NbSS/Nb5Si3两相合金中NbSS相晶粒形貌的EBSD图像(a)及尺寸分布特征(b)Fig.5 EBSD images of grain (a) and size distribution (b) of the NbSS phase in the NbSS/Nb5Si3 alloy

2.3 块体合金室温力学性能

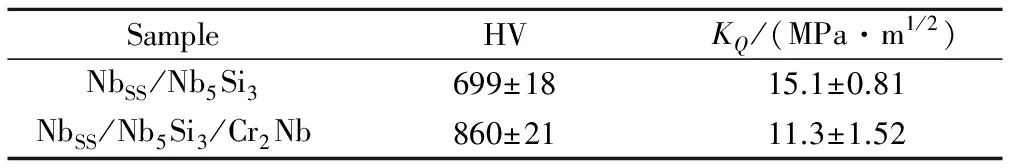

合金的维氏硬度HV和室温断裂韧性KQ如表2所示。NbSS/Nb5Si3/Cr2Nb三相合金的HV为860,明显高于NbSS/Nb5Si3两相合金的699,这与合金中强化相Nb5Si3+Cr2Nb的体积分数对HV的影响规律是一致的。由于NbSS/Nb5Si3两相合金中韧性相的体积分数约为60%,而NbSS/Nb5Si3/Cr2Nb三相合金中韧性相仅约40%,因此前者的断裂韧性KQ为15.1MPa·m1/2,高于后者的11.3MPa·m1/2。

表2 块体合金的维氏硬度HV及室温断裂韧性KQ(MPa·m1/2)

三点弯曲实验后合金的断口形貌如图6所示。由图6(a),(c)可以观察到,断裂的Nb5Si3或Cr2Nb相在断口上形成光滑断面,可知其以脆性机制断裂。由放大的断裂NbSS相照片图6(b),(d)可知,NbSS相呈现细小的韧窝状断口,是典型的韧性断裂。NbSS相韧性断裂方式是Nb-Si合金具有高室温断裂韧性的原因。

2.4 块体合金高温力学性能

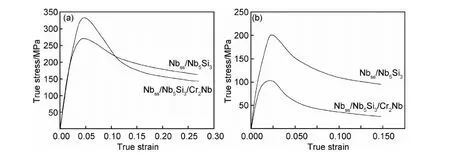

NbSS/Nb5Si3两相和NbSS/Nb5Si3/Cr2Nb三相合金在1250℃和1350℃条件下的压缩真应力-真应变曲线如图7所示。1250℃下NbSS/Nb5Si3合金的抗压强度为269MPa,低于NbSS/Nb5Si3/Cr2Nb合金的336MPa。值得注意的是1350℃时,两者的相对强度出现了反转,NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金的抗压强度分别为203MPa和101MPa。

2.5 高温氧化行为

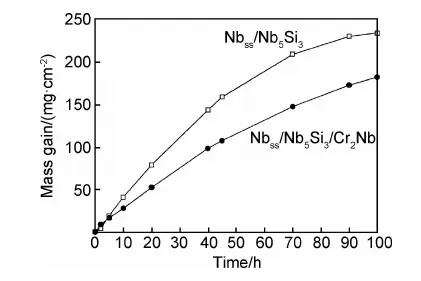

两相和三相合金在1250℃静态空气中氧化增重曲线如图8所示。随着氧化时间的延长,增重速率逐渐降低呈抛物线形状。氧化初期金属表面直接暴露于静态空气中,合金氧化增重速率较快;随氧化时间的延长,由于氧化膜的保护作用,氧化速率逐渐降低。在1250℃静态空气中暴露100h后,NbSS/Nb5Si3/Cr2Nb和NbSS/Nb5Si3合金氧化增重分别为175mg/cm2和233mg/cm2,前者的抗氧化性好。这表明Cr2Nb相对高温抗氧化性能有利。

图6 三点弯曲实验断口形貌(a),(b)NbSS/Nb5Si3两相合金;(c),(d)NbSS/Nb5Si3/Cr2Nb三相合金Fig.6 Fracture morphologies of bulk alloys after three-point bending(a),(b)NbSS/Nb5Si3 alloy;(c),(d)NbSS/Nb5Si3/Cr2Nb alloy

图7 高温压缩真应力-真应变曲线(a)1250℃;(b)1350℃Fig.7 Compressive true stress-true strain curves at high temperatures(a)1250℃;(b)1350℃

图8 块体合金1250℃/100h的氧化动力学曲线Fig.8 Kinetic curves for the isothermal oxidation of bulk alloys at 1250℃ for 100h

3 讨论

图4和图5的显微组织分析结果表明可以通过粉末冶金方法控制合金的相组成、体积比例和晶粒尺寸,实现Nb-Si基合金的组织设计,这对合金的力学性能的可设计性十分重要。对粉末冶金所制备的Nb体积分数为60%,Nb5Si3为40%的Nb-16Si合金的研究表明,在相同体积比条件下通过Nb和Nb5Si3两相粉末颗粒尺寸的不同搭配,可获得不同相为基体的显微组织[8]。当以2.9μm的Nb5Si3相粉末配以83.8μm的Nb粉末时,Nb5Si3以连续网络状分布,合金的断裂韧性很低,仅为5.6 MPa·m1/2,与铸造Nb-16Si合金的断裂韧性相同[2];这时Nb相的尺寸大到数十微米,以解理的方式断裂,是Nb-16Si合金断裂韧性低的原因。而以86.4μm的Nb5Si3粉末配以4.9μm 的Nb粉末时,Nb5Si3相以岛状形态分布在连续的Nb相基体中,此时合金的断裂韧性最高,可达12.4MPa·m1/2,比前者提高了1倍以上,这时Nb相晶粒尺寸为9.2μm。在其断口上首次发现小尺寸Nb晶粒断裂方式为解理、撕裂、韧窝混合断裂方式,Nb相韧窝型断裂方式的出现使Nb-16Si合金断裂韧性值得到大幅提升,是目前所报道的Nb-16Si二元合金的最高水平[8]。可见降低Nb粉末尺寸也就相应减小Nb晶粒尺寸,这是提高其韧性的重要手段。目前由铸造方法制备的Nb-Si基合金,其NbSS晶粒尺寸一般为数十微米,大尺寸bcc结构的NbSS晶粒断裂方式是解理型的[1,2],当粉末冶金NbSS晶粒尺寸为数十微米时,也只发生解理断裂[8],这就不能充分发挥NbSS的韧性。而在以细小NbSS晶粒为基体的Nb-Si基合金中,NbSS晶界较多,每个晶粒形变过程中的位错塞积数量较少,应力集中较小,相同的变形量可分布在更多的晶粒内,使得变形更均匀,解理裂纹越难产生,材料易发生微孔聚集型断裂,为韧窝形貌断口的形成创造了条件。此外,合金化元素Ti能降低Nb的P-N力,即降低了Nb的表面能γ与P-N能垒UP-N的比值γ/UP-N比[12],使Nb的断裂阻力增加,即韧性增加。本研究结合Ti合金化和降低Nb晶粒尺寸的成分组织设计思想,在预合金化的NbSS中添加了原子比为29.81%的Ti对Nb进行韧化(表1),把NbSS晶粒尺寸控制在几个微米的水平(图5(b)),这时NbSS/Nb5Si3两相和NbSS/Nb5Si3/Cr2Nb三相合金中NbSS相的断裂机制发生了彻底改变,是韧窝型主导的断裂方式(图6(b),(d) ),使Nb-Si基合金断裂韧性得到进一步提高,其中含NbSS相体积60%的NbSS/Nb5Si3两相合金的断裂韧性达到15.1MPa·m1/2,是同NbSS相体积分数的铸态Nb-16Si合金断裂韧性的3倍。

值得注意的是以Ti为主的多元合金化NbSS/Nb5Si3两相和NbSS/Nb5Si3/Cr2Nb三相合金随温度由1250℃升高到1350℃时其抗压强度出现反转,见图7,可能与合金元素对Cr2Nb相的热强性影响有关。二元Cr2Nb相的熔点约为1770℃,对于多元Nb-Si-Ti-Al-Hf-Cr合金而言,固溶于Cr2Nb相中的Si,Ti,Al,Hf等元素降低其熔点[11]。研究表明Nb-Si合金在1500℃热处理时,多元NbSS/Nb5Si3/Cr2Nb三相合金已经熔化,而无Cr2Nb相的多元NbSS/Nb5Si3两相合金在1600℃热处理时依然呈现热处理前的形态[25]。与二元Cr2Nb相相比,多元Cr2Nb相的熔点大幅度降低是影响其高温强度的负面因素。因此Cr2Nb相对合金整体强度的影响,受温度的影响。温度为1350℃时接近其熔点,多元Cr2Nb相将表现为软化特征,降低合金的整体强度[27]。而1250℃时NbSS/Nb5Si3/Cr2Nb三相合金强度高于NbSS/Nb5Si3两相合金,表明该温度下多元Cr2Nb相起到强化作用。与本研究NbSS/Nb5Si3/Cr2Nb和NbSS/Nb5Si3合金成分相近的铸态Nb-16Si-22Ti-2Al-2Hf-17Cr三相合金和Nb-16Si-22Ti-2Al-2Hf-2Cr两相合金同样存在类似的强度-温度关系[23, 26]。

Cr2Nb相对于Nb-Si基合金高温抗氧化性是有益的,见图8,但距离工程应用还有很大的差距。除了进一步优化合金成分外,合金表面的热防护涂层设计是彻底改善高温抗氧化性可行的方法[28],亟待开展深入系统的研究。

4 结论

(1)经SPS制备得到致密度大于99.26%的NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金。NbSS/Nb5Si3合金中Nb5Si3相较均匀地分布在连续的NbSS基体上,而NbSS/Nb5Si3/Cr2Nb合金中NbSS相有连接成基体的趋势,Nb5Si3和Cr2Nb以块状形式散布在NbSS周围。

(2)NbSS晶粒尺寸为5.7μm,室温三点弯曲条件下发生韧窝机制主导的断裂,极大地提高了合金的断裂韧性。NbSS/Nb5Si3两相合金和NbSS/Nb5Si3/Cr2Nb三相合金的断裂韧性分别达到了15.04MPa·m1/2和11.31MPa·m1/2。

(3)合金元素影响Cr2Nb相的热强性,1250℃时,Cr2Nb相提高Nb-Si基合金的抗压强度,NbSS/Nb5Si3/Cr2Nb合金的抗压强度高于NbSS/Nb5Si3合金;1350℃时两者强度出现反转,Cr2Nb相降低了Nb-Si基合金抗压强度。

(4)Cr2Nb相对Nb-Si合金高温抗氧化性能有利,1250℃静态空气中氧化100h,NbSS/Nb5Si3/Cr2Nb合金的氧化增重为175mg/cm2,小于NbSS/Nb5Si3合金的氧化增重233mg/cm2。

[1] BEWLAY P B, JACKSON R M, ZHAO J C, et a1. Ultrahigh temperature Nb-silicide-based composites [J]. MRS Bulletin, 2003, 28(9): 646-653.

[2] JACKSON R M, BEWLAY P B, ROWE G R, et a1. High-temperature refractory metal-intermetallic composites [J]. Journal of Metals, 1996, 48(1): 39-44.

[3] 沙江波. Nb-Si基超高温合金研究进展 [J]. 航空制造技术, 2010, (14): 58-61.

SHA Jiang-bo. Research progress of Nb-Si ultra high temperature alloy [J]. Aeronautical Manufacturing Technology, 2010, (14): 58-61.

[4] BEWLAY P B, JACKSON R M, SUBRAMANIAN R P, et al. A review of very-high temperature Nb-silicide-based composites [J]. Metallurgical and Materials Transactions A, 2003, 34(10): 2043-2052.

[5] 张永刚, 韩雅芳, 陈国良, 等. 金属间化合物结构材料[M]. 北京: 国防工业出版社, 2001.21-23.

ZHANG Yong-gang, HAN Ya-fang, CHEN Guo-liang, et al. Intermetallic Compound Structure Material [M]. Beijing: National Defense Industry Press, 2001.21-23.

[6] 黄光宏,申造宇,牟仁德,等. Nb/Nb5Si3微叠层复合材料制备与其组织结构[J]. 航空材料学报,2014,34(6):47-53.

HUANG Guang-hong, SHEN Zao-yu, MU Ren-de, et al. Preparation and microstructure of Nb/Nb5Si3microlaminated composites [J]. Journal of Aeronautical Materials, 2014,34(6):47-53.

[7] DAVIDSON L D, MAZIASZ J P, JONES W J. Dislocation structures in a deformed Nb-Cr-Ti solid solution alloy [J]. Metallurgical and Materials Transactions A, 2001, 32 (4): 1023-1027.

[8] LIU W, SHA J B. Effect of Nb and Nb5Si3powder size on microstructure and fracture behavior of an Nb-16Si alloy fabricated by spark plasma sintering [J]. Metallurgical and Materials Transactions A, 2014, 45(10): 4316-4323.

[9] 康永旺, 曲士昱, 宋尽霞, 等. V, Al对Nb-Si系超高温结构材料抗氧化性能的影响[J].航空材料学报,2008,28(5):6-10.

KANG Yong-wang, QU Shi-yu,SONG Jin-xia, et al. Effect of V and Al on oxidation resistance of Nb-Si based ultra high temperature structural materials [J]. Journal of Aeronautical Materials, 2008,28(5):6-10.

[10] MENDIRATTA G M, LEWANDOWKSI J J, DIMIDUK M D. Strength and ductile-phase toughening in the two-phase Nb/Nb5Si3alloy [J]. Metallurgical Transactions A, 1991, 22(7): 1573-1583.

[11] BEWLAY P B, JACKSON R M, LIPSITT H A. The balance of mechanical and environmental properties of a multi-element niobium-niobium silicide-based in situ composite [J]. Metallurgical and Materials Transactions A, 1996, 27(12): 3801-3808.

[12] CHAN S K, DAVIDSION L D. Effects of Ti addition on cleavage fracture in Nb-Cr-Ti solid-solution alloys [J]. Metallurgical and Materials Transactions A, 1999, 30(4): 925-939.

[13] GENG J, TSAKIROPOULOS P, SHAO G S. A study of the effect of Hf and Sn addition on the microstructure of NbSS/Nb5Si3based in situ composites [J]. Intermetallics, 2007, 15(1): 69-76.

[14] SHA J B, HIRAI H, UENO H, et al. Mechanical properties of as-cast and directionally solidified Nb-Mo-W-Ti-Si in-situ composites at high temperatures [J]. Metallurgical and Materials Transactions A, 2003, 34(1): 85-94

[15] GUAN P, GUO X P, DING X, et al. Directionally solidified microstructure of an ultra-high temperature Nb-Si-Ti-Hf-Cr-Al alloy [J]. Acta Metallurgies Sinica, 2004, 17(4): 450-454.

[16] MURAKAMI T, SASAKI S, ICHIKAWA K, et al. Oxidation resistance of powder compacts of the Nb-Si-Cr system and Nb3Si5Al2matrix compacts prepared by spark plasma sintering [J]. Intermetallics, 2001, 9(7): 629-635.

[17] MURAYAMA Y, HANADA S. High temperature strength fracture toughness and oxidation resistance of Nb-Si-Al-Ti multiphase alloys [J]. Science and Technology of Advanced Materials, 2002, 3(2): 145-156.

[18] JACKSON R M, BEWLAY P B, ROWE G R, et a1. High-temperature refractory metal-intermetallic composites [J]. Journal of Metals, 1996, 48(1): 39-44.

[19] DAVIDSON L D, CHAN K S. The effect of microstructure on the fracture resistance of Nb-Cr-Ti in situ composites [J]. Scripta Materialia, 1998, 38(7): 1155-1161.

[20] MENDIRATTA G M, DIMIDUK M D. Phase relations and transformation kinetics in the high Nb region of the Nb-Si system [J]. Scripta Metallurgica et Materialia, 1991, 25(1): 237-242.

[21] KAJUCH J, RIGNEY D J, LEWANDOWSKI J J. Processing and properties of Nb5Si3and tough Nb5Si3/Nb laminates [J]. Materials Science and Engineering:A, 1992, 155(1-2): 59-65.

[22] YU J, ZHANG K F. Tensile properties of multiphase refractory Nb-16Si-2Fe in situ composite [J]. Scripta Materialia, 2008, 59(7): 714-717.

[23] MA L M, YUAN S N, CUI R J, et al. Interactions between Nb-silicide based alloy and yttria mould during directional solidification [J]. International Journal of Refractory Metals and Hard Materials, 2012, 30(1): 96-101.

[24] 杨春艳, 陈颖, 沙江波. Cr对Nb-16Si-22Ti-2Al-2Hf 合金显微组织与高低温力学性能的影响[J]. 航空学报, 2010, (9): 1892-1899.

YANG Chun-yan, CHEN Ying, SHA Jiang-bo. The influence of Cr for high and low temperature mechanical properties of Nb-16Si-22Ti-2Al-2Hf alloys [J]. Journal of aviation, 2010, (9): 1892-1899.

[25] BEWLAY P B, JACKSON R M, LIPSITT A H. The balance of mechanical and environmental properties of a multi-element niobium-niobium silicide-based in situ composite [J]. Metallurgical and Materials Transactions A, 1996, 27(12): 3801-3808.

[26] 陈颖. 热加工工艺对Nb-Si-Ti-Al-Cr-Hf系超高温合金组织与性能的影响[D]. 北京: 北京航空航天大学, 2008.

CHEN Ying. The influence of hot working technology on the microstructure and properties of Nb-Si-Ti-Al-Cr-Hf high temperature alloy [D]. Beijing: Beihang University, 2008.

[27] SHA J, YANG C, LIU J. Toughening and strengthening behavior of an Nb-8Si-20Ti-6Hf alloy with addition of Cr [J]. Scripta Materialia, 2010, 62(11): 859-862.

[28] ZHANG P, GUO X P. A comparative study of two kinds of Y and Al modified silicide coatings on an Nb-Ti-Si based alloy prepared by pack cementation technique [J]. Corrosion Science, 2011, 53(12): 4291-4299

Microstructure and Properties of Nb-Si-Ti-Al-Hf-Cr Alloys Fabricated by Spark Plasma Sintering

ZHAO Dong-yang,LIU Wei,SHA Jiang-bo

(School of Material Science and Engineering,Beihang University,Beijing 100191,China)

Pre-alloyed NbSSsolid-solution fine powder with aD50 size of 3.3μm, pre-alloyed Nb5Si3and Cr2Nb compound powders withD50 size respectively of 22.1μm and 23.5μm were used as raw materials, and two-phase NbSS/Nb5Si3alloy and three-phase NbSS/Nb5Si3/Cr2Nb alloy were fabricated by Spark Plasma Sintering (SPS). The microstructure, mechanical properties and oxidation behavior at room and/or high temperatures were investigated. The results show that the microstructure of the NbSS/Nb5Si3alloy consists of the NbSSmatrix and the uniformly distributed Nb5Si3islands. As for the NbSS/Nb5Si3/Cr2Nb alloy, the NbSSphase tends to connect to be the matrix, while the Nb5Si3and Cr2Nb blocks scatter in the NbSSphase. Fracture toughnessKQat room temperature of the two-phase and three-phase alloys are 15.0MPa·m1/2and 11.3 MPa·m1/2, respectively. The NbSSphase is found to fail in a dimple mode under bending, which is greatly beneficial toKQof the bulk Nb-Si based alloys; while the Nb5Si3and Cr2Nb phases fracture in a brittle mode. At 1250℃, the compressive strength of the NbSS/Nb5Si3/Cr2Nb alloy is higher than that of the NbSS/Nb5Si3alloy, whereas it is contrary at 1350℃. The Cr2Nb phase plays a positive role in oxidation resistance at high temperature. Air exposed at 1250℃ for 100h, the oxidation mass gain of NbSS/Nb5Si3alloy is 233mg/cm2, greater than 175mg/cm2of the NbSS/Nb5Si3/Cr2Nb alloy.

Nb-Si based alloy;spark plasma sintering;microstructure;mechanical property;oxidation behavior

10.11868/j.issn.1001-4381.2015.10.004

TG13

A

1001-4381(2015)10-0020-08

国家自然科学基金项目(51171005)

2014-11-15;

2015-06-20

沙江波(1965—),男,教授,从事高温结构材料研究工作,联系地址:北京市海淀区学院路37号,北京航空航天大学材料科学与工程学院(100191),E-mail:jbsha@buaa.edu.cn