锌冶炼中浸渣锌还原浸出行为研究

闵小波, 张建强, 张纯, 王密, 周波生, 沈忱

(1.中南大学冶金与环境学院,长沙 410083;2.国家重金属污染防治工程技术研究中心,长沙410083)

锌冶炼中浸渣锌还原浸出行为研究

闵小波1,2, 张建强1, 张纯1, 王密1, 周波生1, 沈忱1

(1.中南大学冶金与环境学院,长沙 410083;2.国家重金属污染防治工程技术研究中心,长沙410083)

以湿法炼锌中浸渣为研究对象,通过对比几种不同类型还原剂对中浸渣中铁酸锌浸出效果,筛选铁酸锌高效还原浸出药剂-硫酸肼,并考察硫酸肼浓度、时间、初始酸度、温度及液固比对锌浸出效果的影响.探讨浸出过程中锌物相转变机制.在浸出初始阶段主要是锌的硫酸盐、氧化物、硅酸盐及硫化物等易溶态溶出,而铁酸锌在浸出120 min后大部分溶出.在优化条件下Zn和Fe的浸出率分别达到了95.83%和94.19%.

锌冶炼;中浸渣;铁酸锌;还原浸出

锌是应用广泛的有色金属,目前世界上超过80%的金属锌采用湿法冶炼工艺,即锌精矿焙烧-浸出-净化-电积流程[1-2].铁原子半径与锌相近,常以配位体形式置换闪锌矿中部分锌而进入晶格中,锌精矿中伴生铁有的甚至高达20%以上[3].在锌精矿高温氧化焙烧时,部分锌与铁生成稳定性极强的具有尖晶石结构的铁酸锌,在中性浸出工序难以被浸出,导致约10%~ 20%的锌以铁酸盐形式进入渣中,降低了锌浸出率[4-6].

锌浸出渣的处理包括火法处理和湿法处理工艺.火法处理包括常用的回转窑挥发、烟化法等方法,将渣中锌元素还原挥发,以氧化锌粉形式回收,但此法存在污染严重,能源及资源消耗高等缺点[7-8].湿法处理工艺,包括热酸浸出黄钾铁矾法,热酸浸出针铁矿法以及热酸浸出赤铁矿法等,锌浸出率高,但存在着流程长,操作复杂,设备腐蚀严重及沉铁渣难以利用等缺点[9-11].

近年来,许多研究人员开展了铁酸锌强化浸出研究.中浸渣经机械活化后可增强中浸渣反应活性,锌浸出率有较大幅度提高[12-13].另外,有研究人员采用微波加热和超声强化浸出方法,降低了浸出酸度[14-15].浸出技术正逐渐转变为在低酸条件下(<1 mol/L)通过添加某种强化浸取剂及辅助强化手段,达到降低成本,便于操作,获取高浸出率的目的.目前,氧化还原浸出、络合浸出、选择性浸出已成为研究的重点[16-18].

本文作者以湿法炼锌中浸渣为研究对象,以Zn和Fe的浸出率为评价指标,研究了不同类型还原剂对渣中铁酸锌还原浸出效果,筛选出高性能还原剂,考察还原剂浓度、时间、初始酸度、温度及液固比等因素对浸出率的影响,探讨其浸出过程锌物相转变过程.

1 试 验

1.1 试验原料

还原浸出试验所用中浸渣来源于湖南某大型铅锌冶炼厂.中浸渣经105℃烘干,振磨后干燥保存.如图1所示,其粒径主要分布在1.19~14.38 μm范围内.其化学成分如表1所示,锌物相分析结果见表2.中浸渣XRD衍射图如图2所示,中浸渣中锌主要以铁酸盐和氧化物形式存在,其次为硫酸盐、硅酸盐及硫化物等物相,而铁酸盐是制约中性浸出条件下锌浸出率提高的关键.

图1 中浸渣粒径分布图Fig.1 Particle size distribution of zinc neutral leaching residue

表1 中浸渣化学成分/(质量分数,%)Table 1 Chemical composition of zinc neutral leaching residue/(massfraction,%)

表2 中浸渣中锌的物相分析结果Table 2 Phase composition of zinc in zinc neutral leaching residue

图2 中浸渣XRD衍射图Fig.2 XRD pattern of zinc neutral leaching residue

1.2 试验方法

采用单因素实验方法,研究了还原剂种类及用量、温度、硫酸初始浓度、时间以及液固比等因素对锌浸出率的影响.实验在恒温水浴控温的六联搅拌机上进行,温度误差±1℃.采用电感等离子发射光谱法(ICP-AES)测定浸出液中Zn、Fe浓度,浸出率按式(1)计算.浸出渣洗净,在105℃烘干24 h后,干燥保存,供XRD及SEM-EDS分析.在研究温度对渣中锌和铁浸出率的影响时,当温度高于水的沸点时,采用高压釜作为实验研究设备.

式(1)中,η为元素浸出率,%;C代表浸出液中元素的质量浓度,g/L;V为浸出液体积,L;m表示渣的用量,g;wt%代表元素在渣中的百分含量,%.

2 结果与讨论

2.1 还原剂的筛选

固定硫酸初始浓度为80 g/L,温度95℃,液固比10 mL/g,时间120 min和搅拌速度400 r/min.还原剂用量按与渣中含铁量摩尔比1∶1~1.2∶1添加,考察采用不同还原剂时Zn、Fe的浸出效率.结果如图3所示.

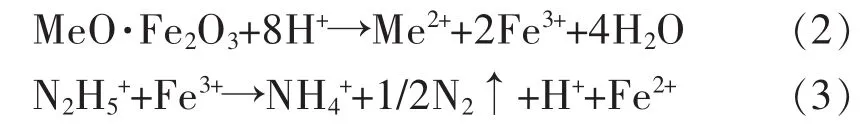

图3表明,在该固定条件下不添加还原剂时Zn和Fe浸出率分别为57.1%和2.6%,浸出的锌物相大部分为氧化物、硫酸盐和硅酸盐,锌的铁酸盐及硫化物未能溶出,留存于渣中.当在浸出过程中添加还原剂,Zn、Fe浸出率大幅提高,以亚硫酸钠和硫代硫酸钠为还原剂时,Zn浸出率分别提高到88.71%和80.49%,Fe浸出率分别为71.35%和35.15%;以硫脲和硫酸肼为还原剂时,Zn浸出率分别达到了89.65%和92.97%,而Fe浸出率为81.19%和89.14%.可见,添加还原剂有利于强化渣中铁酸锌浸出,提高了锌和铁的浸出率.通过以上对比,硫酸肼对铁酸锌还原浸出效果最好,因此选择硫酸肼作为本实验还原剂.反应式如下所示.

图3 不同还原剂对中浸渣中铁酸锌的浸出效果Fig.3 Metal extraction efficiency of zinc neutral leaching residue by different reductants

2.2 硫酸肼浓度对浸出效果的影响

固定搅拌速度400 r/min,温度95℃,硫酸初始浓度80 g/L,液固比10 mL/g,时间120 min,考察了不同硫酸肼浓度对Zn、Fe浸出率的影响.硫酸肼添加量按与渣中含铁量摩尔比0.8~1.2∶1添加,结果如图4所示.结果表明,Zn浸出率在研究的硫酸肼浓度范围内均可达90%以上;当硫酸肼初始浓度为33.3 g/L时,Zn浸出率达95.53%,进一步增加硫酸肼初始浓度对Zn浸出率提升较小;Fe浸出率总体上随硫酸肼初始浓度增加而提高,随着硫酸肼初始浓度从29.6 g/L增加到40.7 g/L,Fe浸出率从82.86%提高到97.3%.为优化中浸渣中铁酸锌还原浸出工艺参数,选定后续实验硫酸肼初始浓度为33.3 g/L.

图4 硫酸肼浓度对锌和铁浸出率的影响Fig.4 Effect of hydrazine sulfate concentration on metals extraction from zinc neutral leaching residue

2.3 时间对浸出效果的影响

固定搅拌速度400 r/min,温度95℃,硫酸肼初始浓度33.3 g/L,硫酸浓度80 g/L,液固比10 mL/g,考察了不同浸出时间下Zn、Fe浸出率,结果如图5所示.根据图5,延长浸出时间有利于锌和铁浸出率提高.在该条件下浸出30 min,91.25%的锌和76.9%的铁被浸出,到120 min时Zn、Fe浸出率分别提高到了95.83%和94.19%,进一步延长浸出时间,Zn、Fe浸出无显著提高,此后实验浸出时间固定为120 min.

图5 时间对锌和铁浸出率的影响Fig.5 Effect of leaching time on metals extraction from zinc neutral leaching residue

2.4 硫酸浓度对浸出效果的影响

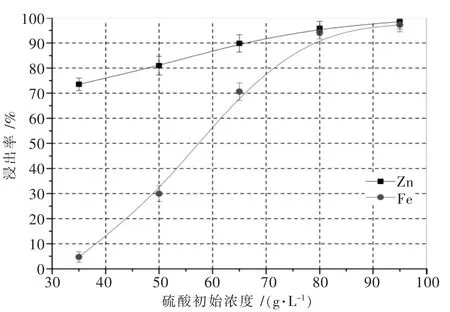

固定搅拌速度400 r/min,温度95℃,硫酸肼初始浓度33.3 g/L,液固比10 mL/g,浸出时间120 min,考察了不同硫酸初始浓度对Zn、Fe浸出率的影响.根据图6,随着硫酸浓度的增加,Zn、Fe浸出率随之提高.当硫酸浓度为35 g/L,锌浸出率达73.52%,但主要是硫酸盐,氧化物以及硅酸盐等锌的易溶态,而难溶铁酸锌依然存在于渣中,因此铁浸出率很低,只有4.71%的铁浸出.可见,当H+严重不足时,即使存在还原剂,铁酸锌仍难以溶解.当硫酸初始浓度进一步提高到65 g/L时,Zn浸出率接近90%,而Fe浸出率也增加到了70.62%.硫酸初始浓度升至95 g/L时,Zn、Fe浸出率均在95%以上;可见,硫酸初始酸度对中浸渣中铁酸锌分解有重要影响,但硫酸初始浓度过大对设备腐蚀加重.而在本实验研究中,当硫酸初始浓度为80 g/L时,Zn、Fe浸出率均在90%以上,故选取80 g/L为后续实验固定参数.

图6 硫酸浓度对锌和铁浸出率的影响Fig.6 Effect of sulfuric acid concentration on metals extraction from zinc neutral leaching residue

2.5 温度对浸出效果的影响

固定搅拌速度400 r/min,硫酸肼初始浓度33.3 g/L,硫酸初始浓度80 g/L,液固比10 mL/g,浸出时间120 min,考察了温度对Zn、Fe浸出率的影响,结果如图7所示.当浸出温度从55℃提高到95℃时,锌的浸出率从69.08%提高到95.83%;铁浸出率从25.11%提高到94.19%,温度进一步升高到110℃时,锌和铁的浸出率无明显变化.可见温度对锌和铁浸出有重大影响,提高温度有利于锌和铁浸出率的提高,然而过高的温度不仅增加操作难度,而且导致高能量消耗,因此在保证金属浸出率前提下,浸出温度宜控制在水沸点以下,所以选定温度95℃为后续实验操作温度.

图7 温度对锌和铁浸出率的影响Fig.7 Effect of leaching temperature on metals extraction from zinc neutral leaching residue

2.6 液固比对浸出效果的影响

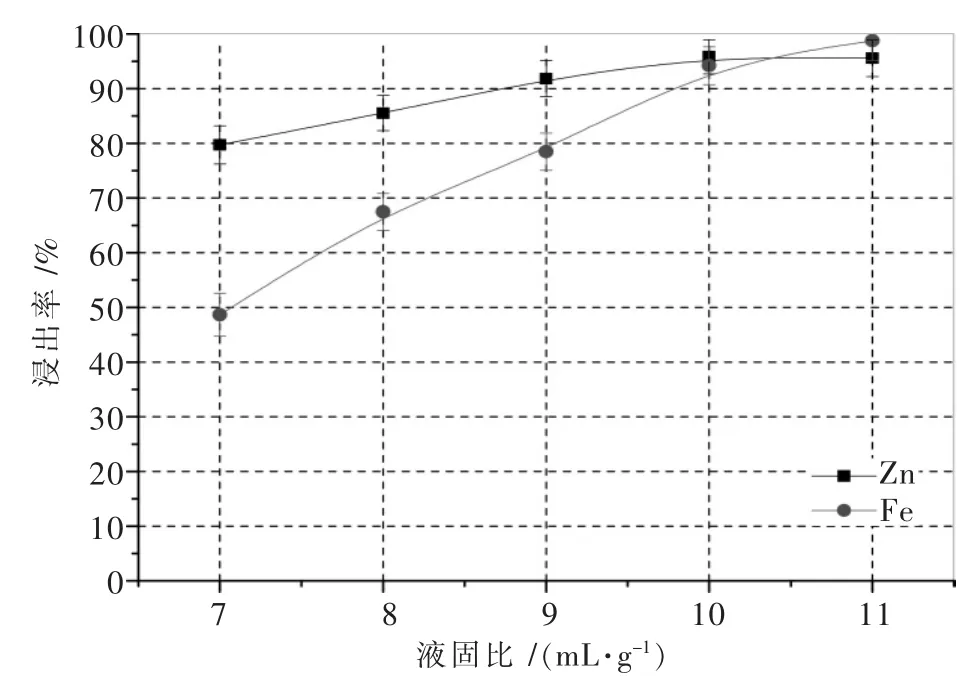

固定搅拌速度400 r/min,硫酸肼初始浓度33.3 g/L,硫酸初始浓度80 g/L,温度95℃,浸出时间120 min,考察了液固比对Zn、Fe浸出率的影响.结果如图8所示,Zn、Fe浸出率随液固比的增加而增加,这主要归因于反应物硫酸和硫酸肼量的增加.当液固比为7 mL/g时,Zn、Fe浸出率分别达到79.74%和48.65%,随着液固比增加到10 mL/g,Zn、Fe浸出率分别提高到95.83%和94.19%,进一步增加浸出液固比对Zn、Fe浸出率影响不大.

图8 液固比对锌和铁浸出率的影响Fig.8 Effect of liquid-solid Ratio on metals extraction from zinc neutral leaching residue

2.7 浸出过程物相转变

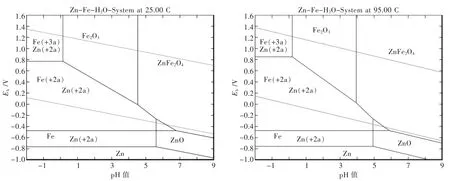

图9为不同温度下铁酸锌-水系的电位-pH图,从图9中可以看出在酸性条件下ZnFe2O4的浸出物相转变由铁酸锌分解为Fe2O3和Zn2+,再分解为Fe3+;在还原条件下,Fe2O3分解为Fe2+,而且Fe2+与Zn2+有着较大稳定共存区域,使得能够在较低的酸度条件下实现铁酸锌的分解,以提高锌的浸出率.温度升高使得Fe2+与Zn2+的pH稳定区域缩小,需要更高酸度以保证铁酸锌浸出率,同时Fe2+与Zn2+的稳定共存区域氧化还原电位升高,为酸性条件下Zn、Fe还原浸出创造了有利条件,通过添加还原剂控制体系氧化还原电位,在适当酸度条件下即可保证铁酸锌的浸出.

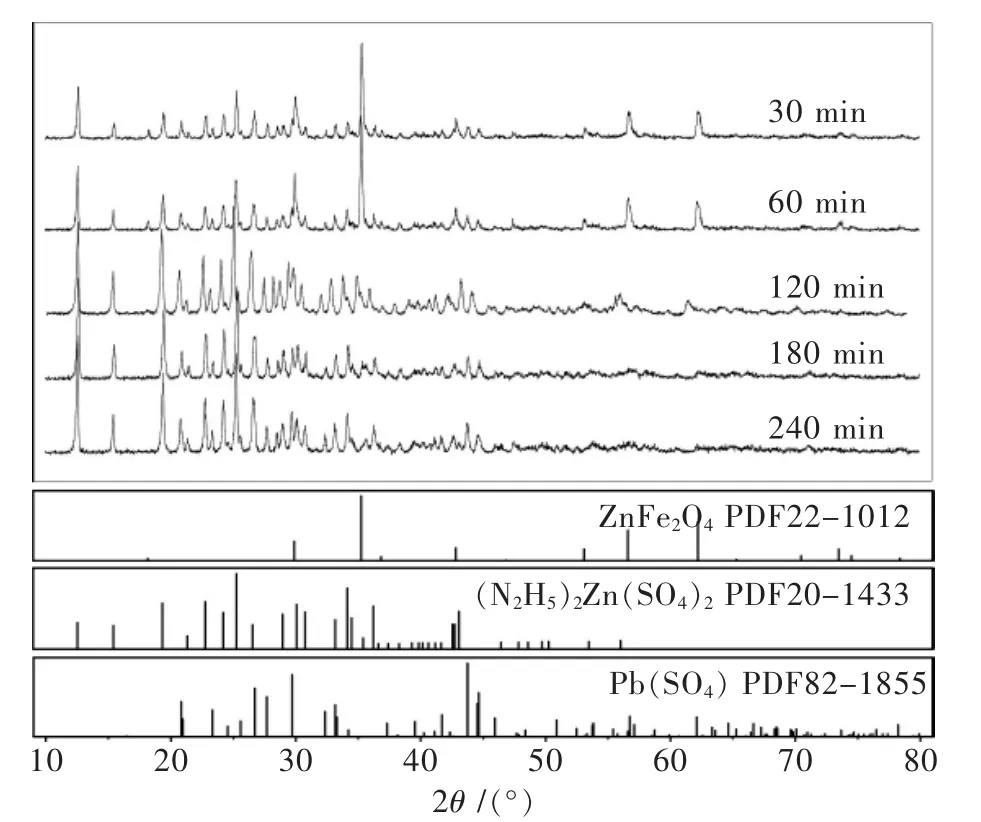

图10为不同浸出时间下中浸渣还原浸出渣XRD衍射图,从图10中可以看出,浸出30 min后,未检测出锌的硫酸盐、氧化物及硅酸盐等易溶态及硫化物的特征峰,而主要是铁酸锌衍射峰,表明浸出初始阶段主要是锌易溶态及硫化物溶出.随着浸出时间延长,渣中铁酸锌衍射特征峰峰强逐渐减弱,峰型逐渐变宽,直至浸出120 min后铁酸锌衍射特征峰基本消失,表明在该条件下,浸出120 min后铁酸锌即可被大部分浸出.渣中硫酸铅衍射峰逐渐增强,同时浸出过程中生成了硫酸锌肼的复盐((N2H5)2Zn(SO4)2),这解释了当硫酸肼浓度增加到33.3 g/L以后,进一步增加硫酸肼浓度,锌浸出率反而稍有下降,因此要控制硫酸肼的添加量.

图9 ZnFe2O4-H2O系不同温度下电位-pH图(HSC5.0)Fig.9 Eh-pH diagram of ZnFe2O4-H2O system at different temperatures

图10 不同浸出时间下中浸渣还原浸出渣XRD衍射图Fig.10 XRD patterns of residue leached for different time

浸出过程中,新物相的生成很可能包裹在颗粒表面,导致颗粒与浸出剂接触面积减小,不利于浸出的进行.图11为中浸渣浸出渣的SEM-EDS图,图11中所示颗粒(a)经能谱分析主要成分为PbSO4及少量含硅杂质,颗粒(b)经能谱鉴定,其主要含有Zn、Si、Cu、Fe以及Pb等元素,为多物相的团聚颗粒,无疑增加了浸出难度,因此渣在浸出前必须进行磨样处理,使浸取物裸露,与浸提剂充分接触.

图11 中浸渣浸出渣SEM-EDS图Fig.11 SEM-EDS analyses of leaching residue from zinc neutral leaching residue

3 结 论

1)通过对比不同类型还原剂对中浸渣中铁酸锌浸出效果,筛选出硫酸肼作为还原强化浸出中浸渣的还原剂.研究了硫酸肼浓度、浸出时间、硫酸浓度、温度及液固比等因素对浸出效率影响.通过添加还原剂硫酸肼,实现渣中铁酸锌能在较低酸度条件下浸出.

2)通过单因素试验优化获得了最佳的工艺参数.中浸渣在初始硫酸浓度80 g/L,硫酸肼浓度33.3 g/L,温度95℃,液固比10 mL/g及400 r/min条件下浸出120 min,锌和铁的浸出率分别达到了95.83%和94.19%.

3)渣中锌的硫酸盐、氧化物以及硅酸盐等易溶态容易被浸出,反应初始阶段就被溶出;铁酸锌浸出比较缓慢,在反应120 min后大部分被溶出,浸出渣中主要存在物相为硫酸铅(PbSO4)和硫酸锌肼复盐((N2H5)2Zn(SO4)2).因此要控制硫酸肼的添加量.

[1]蒋继穆.我国铅锌冶炼现状与持续发展[J].中国有色金属学报,2004,14(1):52-62.

[2]何静,罗超,唐谟堂,等.采用铅黄铁矾去除硫酸体系中的铁[J].中国有色金属学报,2012,22(10):2890-2895.

[3]阙绍娟.高铁锌焙砂浸出试验研究[D].南宁:广西大学,2010.

[4]施友富,蒋开喜,王海北.采用加压浸出工艺优化传统湿法炼锌流程研究[J].有色金属(冶炼部分),2012(5):11-14.

[5]彭海良.常规湿法炼锌中铁酸锌的行为研究[J].湖南有色金属,2004(5):20-22.

[6]柴立元,李青竹,李密,等.锌冶炼污染物减排与治理技术及理论基础研究进展[J].有色金属科学与工程,2013,4(4):1-10.

[7]王福生,车欣.浸锌渣综合利用现状及发展趋势[J].天津化工,2010,24(3):1-3.

[8]张向阳,王吉坤,巨佳,等.氧压酸浸处理锌焙砂中浸渣的新工艺研究[J].中国材料进展,2012,31(8):52-56.

[9]周廷熙,王吉坤.高铁硫化锌精矿冶炼工艺研究进展[J].中国有色冶金,2006,35(1):13-17.

[10]孙德堃.国内外锌冶炼技术的新进展[J].中国有色冶金,2004,33(3):1-4.

[11]谢冰.湿法炼锌工艺过程除铁技术的发展[J].矿冶工程,2012,32(2):100-102.

[12]张凡,马启坤,刘韬.中浸渣的机械活化浸出工艺研究[J].云南冶金,2002,31(4):33-37.

[13]Yao J,Li X,Pan L,et al.Kinetics of leaching zinc and indium from indium-bearing zinc ferrite mechanically activated by tumbling mill[J].Society for Mining,Metallurgy,and Exploration,Inc,2013:30,45.

[14]Zhang L,Mo J,Li X,et al.A kinetic study of indium leaching from indium-bearing zinc ferrite under microwave heating[J]. Metallurgical and Materials Transactions B-Process Metallurgy and Materials Processing Science,2013,44(6):1329-1336.

[15]Wang X,Srinivasakannan C,Duan X H,et al.Leaching kinetics of zinc residues augmented with ultrasound[J].Separation and Purification Technology,2013,115:66-72.

[16]彭建蓉,王吉坤,杨大锦,等.高铟高铁硫化锌精矿加压浸出溶液铁的还原研究[J].有色金属(冶炼部分),2007(4):2-4.

[17]Langová Š,Leško J,Matýsek D.Selective leaching of zinc from zinc ferrite with hydrochloric acid[J].Hydrometallurgy,1995(3/4):179-182.

[18]Wu X,Wu S,Qin W,et al.Reductive leaching of gallium from zinc residue[J].Hydrometallurgy,2012,113/114:195-199.

Reductive leaching behavior of zinc from neutral leaching residue in zinc smelting

MIN Xiaobo1,2,ZHANG Jianqiang1,ZHANG Chun1,WANG Mi1,ZHOU Bosheng1,SHEN Chen1

(1.School of Metallurgy and Environment,Central South University,Changsha 410083,China; 2.Chinese National Engineering Research Center for the Control&Treatment of Heavy Metal Pollution,Changsha 410083,China)

This paper describes the behavior of reductive leaching of zinc from neutral leaching residue in zinc smelting.The effective reductant of hydrazine sulfate was selected by investigating the extraction efficiency of zinc from neutral leaching residue in zinc hydrometallurgical process among various types of reductant.The effects of initial concentration of hydrazine sulfate and sulfuric acid,retention,temperature and liquid-solid ratio on extraction were studied.Furthermore the transformation of zinc phases during the leaching was illustrated.The sulfate,oxide,silicate and sulfide of zinc were extracted fast at first and zinc ferrite was mostly leached out after reaction for 120 min.The leaching efficiencies of Zn and Fe were 95.83%and 94.19% respectively in optimum conditions.

zinc smelting;neutral leaching residue;zinc ferrite;reductive leaching

TF813;TF111.31

A

1674-9669(2015)05-0001-06

10.13264/j.cnki.ysjskx.2015.05.001

2015-03-03

国家高技术研究发展计划(863计划)资助项目(2011AA061001);国家科技惠民计划项目(2012GS430201);湖南省重大科技专项(2012FJ1010)

闵小波(1973- ),男,教授,博导,主要从事有色金属工业废水处理与回用、工业固体废物资源化与污染控制、有色冶金清洁生产工艺等方向研究,E-mail:mxbcsu@163.com.