锑精矿鼓风炉挥发熔炼炉渣成分对渣含锑影响的研究

罗 燊,马 登

(1.锡矿山闪星锑业有限责任公司,湖南 冷水江 417500;2.中国恩菲工程技术有限公司,北京 100038)

目前,某锑冶炼企业采用鼓风炉挥发熔炼工艺冶炼锑精矿,该工艺存在炉渣锑品位波动较大的问题[1,2]。实践生产数据表明,渣型对渣含锑的影响较大,本文通过对生产实践数据进行分析对比,得到鼓风炉熔炼的各炉渣成分对炉渣品位的影响,有利于指导生产的配料过程。

1 鼓风炉挥发熔炼工艺流程

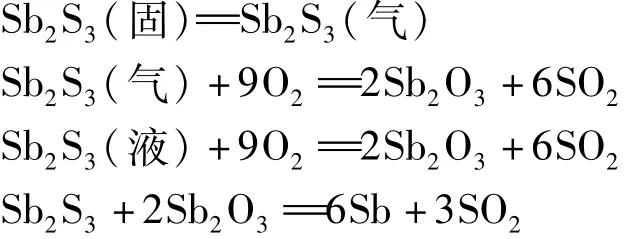

锑精矿鼓风炉挥发熔炼使用的原料主要有硫化锑矿和硫氧混合矿,原料中Sb2S3易挥发且易氧化,氧化后的Sb2O3进入高温烟气中,Au、Ag等贵金属富集在毛锑里形成贵毛锑,反应机理如下:

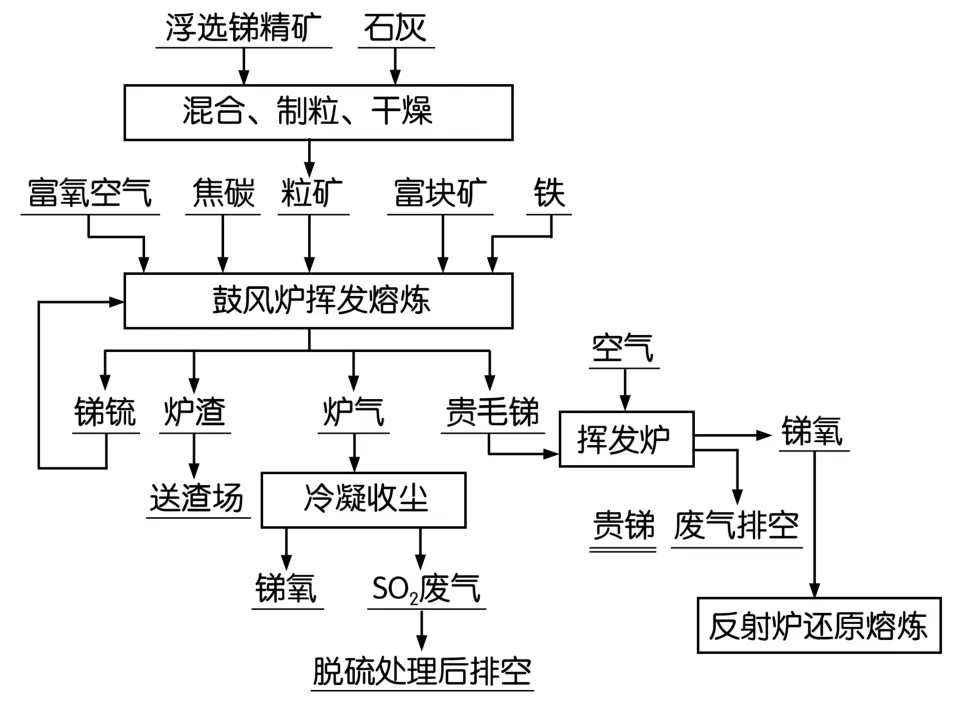

图1 鼓风炉生产工艺流程图

脉石与铁矿石等熔剂造渣,从而实现有价金属的有效分离,因此,渣含锑指标的好坏直接影响鼓风炉的经济效益。锑精矿鼓风炉挥发熔炼的渣型是SiO2-FeO-CaO,锑鼓风炉工艺流程图如图1所示。

2 锑精矿鼓风炉挥发熔炼中的原料成分及其走向

2.1 锑精矿鼓风炉挥发熔炼中的原料成分

锑精矿鼓风炉挥发熔炼中的原料成分见表1。

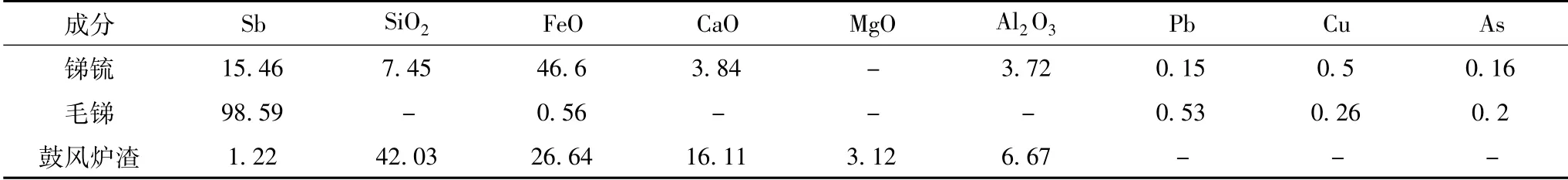

表1 原料中各成分含量 %

2.2 粒子矿

各种原料配料后制成粒子矿,生产中再加入铁矿石等造渣熔剂,原材料中SiO2的含量决定了锑冶炼厂鼓风炉炼锑只能选择硅酸度大的高硅渣型,而通过调节原料配比可适当调节炉渣中Mg、Al等轻金属的含量,优化渣含Sb指标。实际操作中可选择含Mg、Al等轻金属偏低的铁矿石材料,减少对鼓风炉渣型的影响。粒子矿成分见表2。

表2 粒子矿的成分 %

2.3 原料中各种成分走向

鼓风炉前床各产出物的成分见表3,由表3可以看出,通过鼓风炉挥发熔炼后,原料中的Ca、Mg、Al等金属几乎都进入鼓风炉渣,而Fe则大部分进入锑锍,少部分进入鼓风炉渣,所以,原料中Mg、Al等轻金属的含量直接决定着鼓风炉渣中Mg、Al等轻金属的含量,而Mg、Al等轻金属的含量越高,炉渣的熔化温度也越高,如果达不到炉渣的完全熔化温度,炉渣表面就会结壳,从而造成渣含锑升高。

表3 鼓风炉前床各产出物的成分 %

3 炉渣成分对渣含Sb影响的分析

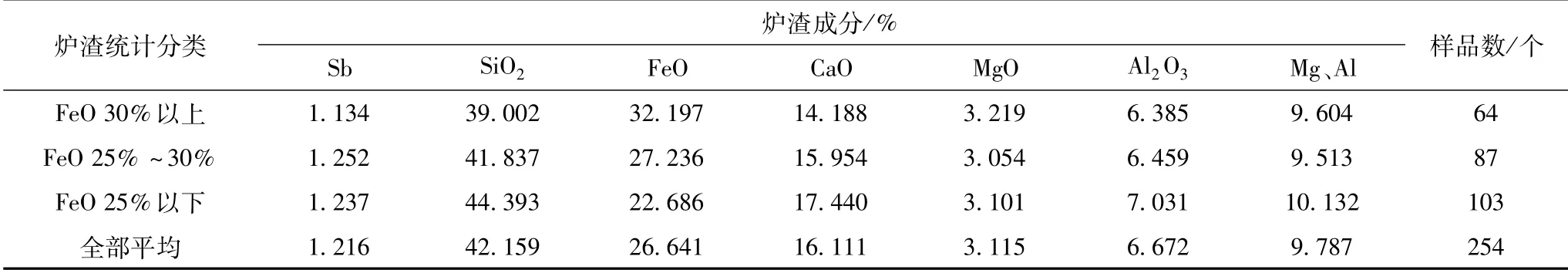

在鼓风量和焦炭消耗稳定的情况下,鼓风炉渣的物理化学性能很大程度上决定了鼓风炉的经济技术指标。锡矿山闪星锑业有限责任公司锑冶炼厂通过生产实践,积累了大量的基础数据,现对该锑冶炼厂2016年4月至2020年3月的鼓风炉渣的化验样进行了统计分析,共有渣样254个,综合结果如下。

3.1 渣含Sb指标

以渣含锑进行排序分析,结果见表4,254个样的平均含锑为1.216%,从样品的分布来看,渣含Sb和渣中Mg、Al等轻金属氧化物含量存在一定对应关系,渣中SiO2、CaO的含量变化都不是很明显,Mg、Al氧化物含量处于低位时,渣含Sb指标明显较好。

表4 以渣含Sb进行排序统计表

3.2 渣中SiO2含量对渣含Sb的影响

以渣中SiO2含量进行排序分析,结果见表5,254个样平均SiO2含量42.159%,可以看出锑冶炼厂鼓风炉属高硅渣型,流动性和牵丝性都比较好,SiO2含量与渣含锑没有明显的对应关系,从数据上看,当SiO2含量在45%以上,Mg、Al等轻金属含量相对较低(8.9%以下)时,渣含Sb指标较好。

表5 以渣中SiO2含量进行排序统计表

3.3 渣中FeO含量对渣含Sb指标的影响

以渣中FeO含量进行排序分析,结果见表6,254个样平均FeO含量26.641%,当FeO含量在30%以上,实际平均32.197%时,渣含Sb指标明显偏好,Mg、Al等轻金属含量也处于较低水平。

表6 以渣中FeO含量进行排序统计表

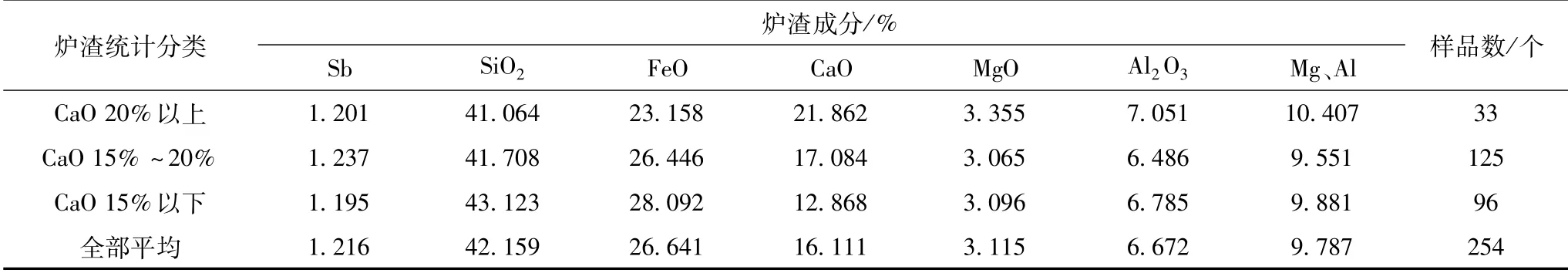

3.4 渣中CaO含量对渣含Sb指标的影响

以渣中CaO含量进行排序分析,结果见表7,从数据上看没有明显对应关系,当CaO含量在15%以下,平均12.868%时,渣含Sb指标较好,但低钙渣也没有明显优势。

表7 以渣中CaO含量进行排序统计表

3.5 渣中Mg、Al氧化物含量对渣含锑指标的影响

以渣中Mg、Al氧化物含量进行排序分析,结果见表8,当Mg、Al氧化物含量在7%以下,平均为6.969%时,渣含Sb指标明显较好。

表8 以渣中Mg、Al氧化物含量进行排序统计表

Al2O3和MgO都是高熔点化合物,在鼓风炉渣中含量过高会提高炉渣的实际熔点,提高炉渣的粘度,不利于渣锑分离,并且会在炉渣表层形成结块,影响炉渣的流动性和渣含Sb指标,降低冶炼回收率,提高冶炼成本。

4 结 论

1.当SiO2含量在45%以上,Mg、Al等轻金属含量相对较低(8.9%以下)时,渣含Sb指标较好。

2.当FeO含量在30%以上,实际平均32.197%时,渣含Sb指标明显偏好,Mg、Al等轻金属含量也处于较低水平。

3.鼓风炉渣中Mg、Al等高熔点金属氧化物会提高炉渣熔点,降低其流动性,进而对渣含Sb指标造成负面影响,通过对原材料中Mg、Al等轻金属氧化物含量的控制和鼓风炉渣型的调节,可降低渣含Sb指标,提高Sb冶炼回收率。