沸腾干燥技术与卧式沸腾干燥机在制药行业的应用

卜海龙 秦家峰 张锡兵

(1.广西慧宝源制药有限公司,广西钦州535099;2.常州市润邦干燥设备科技有限公司,江苏常州213000)

1 沸腾干燥(流化)状态

物料的沸腾状态称为流化态,颗粒剂的干燥单指气—固流态化。

物料开始在沸腾床内是静止不动的,称为固定床状态;随着气体的不断增加,颗粒开始松动,称为临界流化态;随着气速增加,物料开始膨胀,有气泡出现称为聚式流化态(正常的沸腾状态),无气泡出现称为散式流化态(正常的沸腾状态),气泡的出现比较大而不均匀称为腾涌(非正常的沸腾状态),气泡的出现比较大且从固定的路径流走称为沟流(非正常的沸腾状态);随着气速的再增加,物料将被气体带走称为扬析(气力输送状态)。

1.1 非正常的流化状态

在聚式流化状态时,由于床体气泡产生,致使气-固表面接触恶化,不利于颗粒表面的干燥,根据床体的水力直径和高度的关系会出现以下情况:床体的截面积小,或其高度与直径之比相差较大,多个气泡可能沿着床层径向汇合增大,大到与床体的截面积相等时,床层达到一定高度后气泡会崩裂,颗粒似雨而下,这种现象叫腾涌;如果气泡沿着轴向汇合起来,贯穿整个床层,床层内形成一条狭窄通道,而其他床层并不流化仍旧处于静止状态,这种现象叫沟流现象(仍旧处于静止状态的现象叫死床),这2种现象都是不正常的流化现象。

腾涌会造成床层颗粒密度不均匀,降低产品质量,导致固体颗粒的机械磨损或带出,还会损坏设备的内部构件。容易导致腾涌发生的条件有:床体与床径比(L/D>10)较大时,气速增加到一定值,就会产生腾涌,而L/D<1及设备较大时,则不易产生腾涌;大颗粒比小颗粒容易产生腾涌。消除腾涌的办法是在床体内设置内部构件。

沟流会造成床层密度不均匀,产生死床,降低产品的干燥均匀度和产量。容易导致沟流发生的条件有:颗粒的粒度较细且气速较低;物料潮湿,物料易黏结、团聚;气流分布板设计不佳,通气孔过少或通过孔的气速太低。消除沟流(死床)的有效方法是加大气速,物料预先干燥,在床体内设置内部构件。

1.2 散式流化状态和聚式流化状态

正常的流化状态很大程度上取决于固体颗粒的性质,即颗粒的密度、平均直径、流动性质、床层的空隙率和物料的休止角。颗粒的过筛直径一般为14~40目(美国标准)、颗粒的粒度为1.0~1.5 mm、空隙率为0.4是比较容易控制在正常的流化状态。

1.2.1 正常流化时颗粒在沸腾床中的状态

床体的高径比接近1时,物料是从床体的两边沸起由中间落入,形成左边为顺时针圆弧,右边为逆时针圆弧;当气速稍微增加时,物料从床体的中间沸起由两边落入,形成右边为顺时针圆弧,左边为逆时针圆弧;床体的高径比接近2时,颗粒则沿着壁面向下流动,床体当中的物料也向下流动,物料的运动形成上下4个圆,极为不稳定;床体的高径比接近0.5时,物料运动会形成多个正逆向旋转的圆弧,表现为物料在冲孔板的出风口跳动。

在制药工业中,为了方便清洗,沸腾干燥器的设计一般不设置内部构件,这就要求从操作层面性来考虑设计,保证对流化质量的控制,弥补沸腾床内部构件少的不足。

1.2.2 聚式流化状态和散式流化状态的判定

判定聚式流化状态和散式流化状态这2种理想流化状态的弗鲁德(Froude)数:

式中 (Fr)mf——临界流化状态下的弗鲁德数,无量纲;

umf——临界流化速度,m/s;

g——重力加速度,m/s2;

dp——固体颗粒的平均直径,mm。

若(Fr)mf<0.13,则判定为散式流化状态;若(Fr)mf>1.3,则判定为聚式流化状态。通过公式可以看出,流化态的好坏很大程度上取决于固体颗粒的性质和流化的风速。

2 沸腾干燥在流化过程中的特点

2.1 输送物料高效

被沸腾流化的物料可以像流体一样流动,这种性能可有效地用于小颗粒物体的输送,简称气垫输送装置。润邦干燥特殊的网板设计,可让干燥段和冷却段的过料和出料100%干净。

2.2 混合物料均匀

物料的湿法混合不能保证物料的混合均匀性,但经过流化混合后就能保证物料的颜色和性质的均匀性。

2.3 干燥颗粒高效

沸腾干燥机的热效率为一般静态干燥机的3倍,能让颗粒得到充分的干燥,其最终水分可达到≤1.5%。

3 卧式沸腾干燥机的构成

卧式沸腾干燥机主要可分为主体设备和辅助设备。主体设备是包含在流化床内的一些构件,辅助设备是设置在流化床外的一些构件。

3.1 卧式沸腾干燥机的主体设备

卧式沸腾干燥机的主体设备包括机壳、气流预分布器、气流分布板、换热器、内部构件、床内气固分离装置、顶盖和底盖等。

3.1.1 机壳

机壳主要保证流化过程局限在一定范围内进行。

3.1.2 气流预分布器

气流预分布器由外壳和气流导向板组成,是连接鼓风机和气流分布板的部件,也是提高分布板气流均匀分布程度的关键部件。

3.1.3 气流分布板

气流分布板是固体颗粒通过沸腾气流的板状构件,是沸腾干燥机中至关重要的构件。一块好的气流分布板要满足有良好的气流分布状态、阻力小、不漏料、不堵塞、结构简单、制造和检修方便等要求。分布板对物料流化的作用是有限的,一般有效高度在分布板向上高度的250~300 mm以内,超出这范围分布板的作用就不是很明显了。为了满足制药行业的要求,一般采用直孔型、斜孔型、直斜孔混和型3种分布板。

3.1.4 换热器

换热器是沸腾干燥必不可少的换热装置,制药行业主要用蒸汽换热器和电加热换热器。

3.1.5 床内气固分离装置

床内气固分离装置的主要部件有:扩大沸腾床直径、降低气速的扩大箱体,以使物料自由沉降;防止物料流出,使其在箱体内循环的内置旋风风离器;能在箱体内部有效捕尘的内置过滤器。

3.2 卧式沸腾干燥机的辅助设备

卧式沸腾干燥机的辅助设备主要有:物料装卸装置、风机设备室、床外气固分离装置、颗粒流动的控制机构。

3.2.1 加料装置

小产量的加料装置一般用重力流动法加料,也就是靠固体颗粒的本身重力流入床层和流出床层。机械输送法使用比较广泛,通常配套有螺旋输送机、皮带给料机、圆盘给料机、星形给料器和提升机等;气流输送法是靠气体的动力携带固体颗粒定向流动,或称气力输送,气流输送方法的优点是结构简单、输送量大、调节方便、几乎无粉尘飞扬,便于与上下游设备的连接,符合GMP要求。

3.2.2 风机设备室

风机设备室是沸腾干燥机必不可少的辅助设备,由于运行和计算条件之间有所差别,因此选择风机时要考虑一部分储备,流量储备大约为5%~7%,鼓风机压头储备量为10%,引风机储备量为12%。

4 沸腾干燥机的优点及其在制药行业的应用

4.1 沸腾干燥机的优点

流化技术在工业生产中的应用十分广泛,主要用于物料的输送、细粉的混合、热交换、熔融物料凝固成粒、颗粒的干燥、物料的涂覆、颗粒的增长和吸附等。在制药行业,流化技术主要应用于物料的涂覆(包衣)、颗粒的增长(制粒)和颗粒的干燥。

沸腾干燥机适用于无凝集特性的散粒状物料的干燥,其具有生产力强、热效率高、造价低和容易操作等特点,加上其结构简单、便于清洗,被制药企业广泛认可,主要应用于药品颗粒的干燥,几乎每个固体制剂药厂都有此设备。

卧式沸腾干燥机作为沸腾干燥机的一种特殊形式,在具备普通沸腾干燥机优点的同时,还具有如下特点:(1)干燥物料时,床层温度均匀;(2)当需要冷却工艺时,设备可以制作成加热和冷却一体式;(3)对物料可像流体一样输送,可以做到负压上料,减少加料劳动强度;(4)可以实现连续化和自动化;(5)固体颗粒可以作为热载体,提高物料的干燥热效率;(6)物料的适用范围广,大颗粒、粉末、片状、棒状、带一定黏性的物料均适合;(7)传热系数大,生产能力强;(8)占地面积小,投资小,设备维修简单;(9)容易清理。

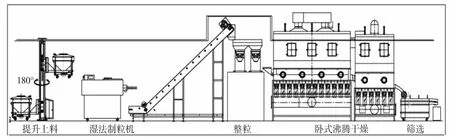

4.2 卧式沸腾干燥机在制粒联线中的应用

图1为卧式沸腾干燥机在制粒联线中的应用示意。在颗粒剂生产中,将卧式沸腾干燥机与制粒、筛选设备组合起来,形成密闭的物料转输,既解决了粉尘飞扬的问题,也能满足大产量的需求。该流程目前在中药制药厂得到普遍的推广应用。

5 卧式沸腾干燥机的设计要点

润邦干燥公司的卧式沸腾干燥机对其设计有严格的控制,控制用风机通过变频可以有效地找到和控制合理沸腾状态,伸缩性比较大。润邦干燥公司经过多年的不断改进,对卧式沸腾干燥机主要做了以下改进:扩大了袋式过滤器面积,确保过滤效果和流化稳定,机器能连续不断生产;改进了设备结构,便于清洁;在物料出口增加了强磁场的磁铁,可以有效吸附物料的铁屑;优化了控制系统,机器采用触摸屏+PLC控制,提升了自动化控制水平。另外,可以根据不同的物料设计不同的透气板。

图1 卧式沸腾干燥机在制粒联线中的应用

5.1 边界效应

在临界流化时需要的压降要比沸腾时高得多,所以要连续加料,但一开始箱体内不要有很多物料,以免出现非正常的沸腾状态(沟流、死床);风机变频控制也是这道理。

值得一提的是,颗粒和流化床壁面之间由于形状不同,导致颗粒与颗粒接触以及颗粒与流化床壁面接触的状态有所差异。因此,床层中间的空隙率要小于靠近床壁的空隙率,这就是沸腾干燥机的边界效应。

5.2 流化床的压降

当颗粒大小为0.16 mm时,临界流化压降为2 800 Pa;当超过临界流化状态时,压降为2 200 Pa,明显变小。

5.3 操作速度的选择

慢速操作适用的条件有:容易破碎的、价格昂贵的、颗粒直径差异大的、流动性好的、容易产生粉尘且不易捕获的、窗体无内部构件的等。

快速操作适用的条件有:干燥速度快的、传热系数高的、有内部构件的、床体需要恒温的等。

5.4 物料在流化时的膨胀比

润邦干燥公司设计的限制沸腾床膨胀比范围为1.47~1.86。

5.5 开孔率

通常粉体的分布板的开孔率在0.4%~1.4%比较科学,而一般干燥厂的床体开孔率为2%。颗粒剂的开孔率比较大,达到12%。

6 结语

卧式沸腾干燥机因其产量大的特点而在制药行业得到越来越广泛的应用,同时,在单机的基础上,润邦干燥公司开发了卧式沸腾干燥线,采用联线生产方式,降低了劳动强度,节省了人员用工,提高了产量。

相信随着卧式沸腾干燥机的普及推广,会有更多的技术得到改进,比如清洗装置的完善、除尘装置的优化等。