铝合金模板焊接变形数值模拟

方 平,侯越锋,帅歌旺

(南昌航空大学,江西 南昌 330063)

0 前言

随着建筑施工技术的不断发展,由于铝合金模板质量轻、平整度好、周转使用次数多等优势,已在施工建筑中逐渐得到了应用,并呈快速发展的趋势。熔化极惰性气体保护焊(MIG)是一种最为常见的熔焊方法,可以焊接所有的金属且劳动生产率高,广泛地应用于建筑模板的制造中。铝模板的焊接变形要求很严格,焊接过程中铝模板容易产生焊接变形,影响整体的装配精度,使用寿命,降低了铝模板强度,因而对焊接变形进行优化十分必要。

针对焊接变形的预测和优化一直是焊接学者的研究热点,赵利华[1]为了能够对焊接顺序和方向进行优化,借鉴C语言编程中指针和堆栈的概念,生成所有的排序组合,通过对指针变量的分析实现对焊接顺序和方向的优化。崔晓芳[2]基于遗传算法与热-机耦合弹塑性有限元模型有机结合,表明对一个特定的几何形状的最优焊接顺序不是唯一的,它取决于约束的类型。然而,当约束给定后,必有最优焊接顺序。Deo和Michaleris[3]研究表明,温差拉伸可适用于对屈曲变形的控制,但焊件的角扭曲变形依然较明显,随后又通过使用机械束缚对角变形进行了控制。借助有限元软件SYSWELD对铝模板结构焊接过程进行数值模拟,量化不同焊接顺序下的焊接变形,并进行了理论分析,为铝模板结构的工艺完善及工程应用提供数据支撑。

1 焊接有限元模拟

1.1 焊接有限元模型的建立

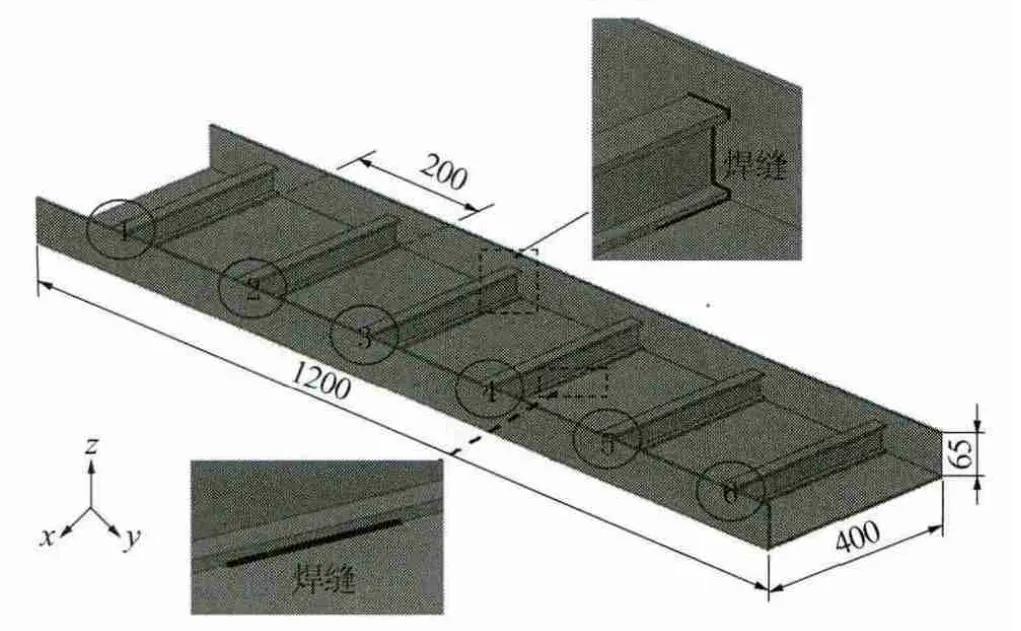

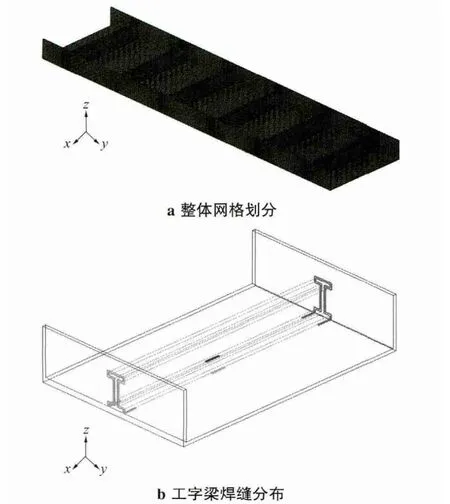

铝合金模板分成多种规格,本研究是应用最为广泛的平面模板标准构件,由厚度为4 mm的U形底板和工字梁采用MIG焊接而成,几何尺寸如图1所示。网格模型为三维实体模型,模型单元为八节点六面体,网格最小尺寸2 mm×2 mm×2 mm,为了提高计算效率采用疏密过渡方法进行网格划分,铝模板模型中共有138 672个单元,204 189个节点,如图2a所示。在每个工字梁与U形底板的焊接中,采用四条间断焊缝进行连接,工字梁的两端焊缝长度均为180 mm,中段两条焊缝均为30 mm,焊接顺序为顺时针方向,如图2b所示。

图1 铝合金模板结构

图2 有限元模型

1.2 材料模型

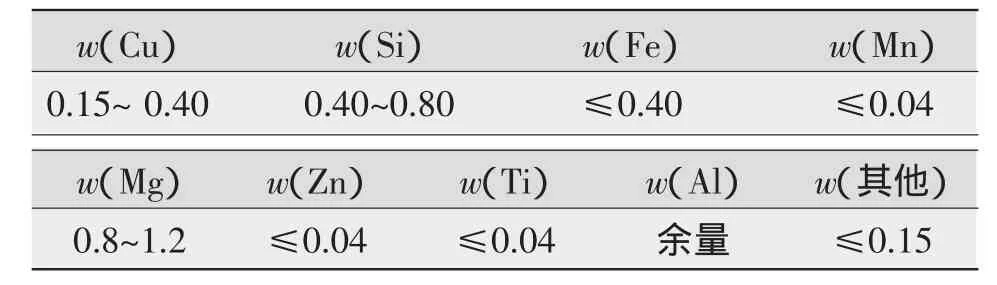

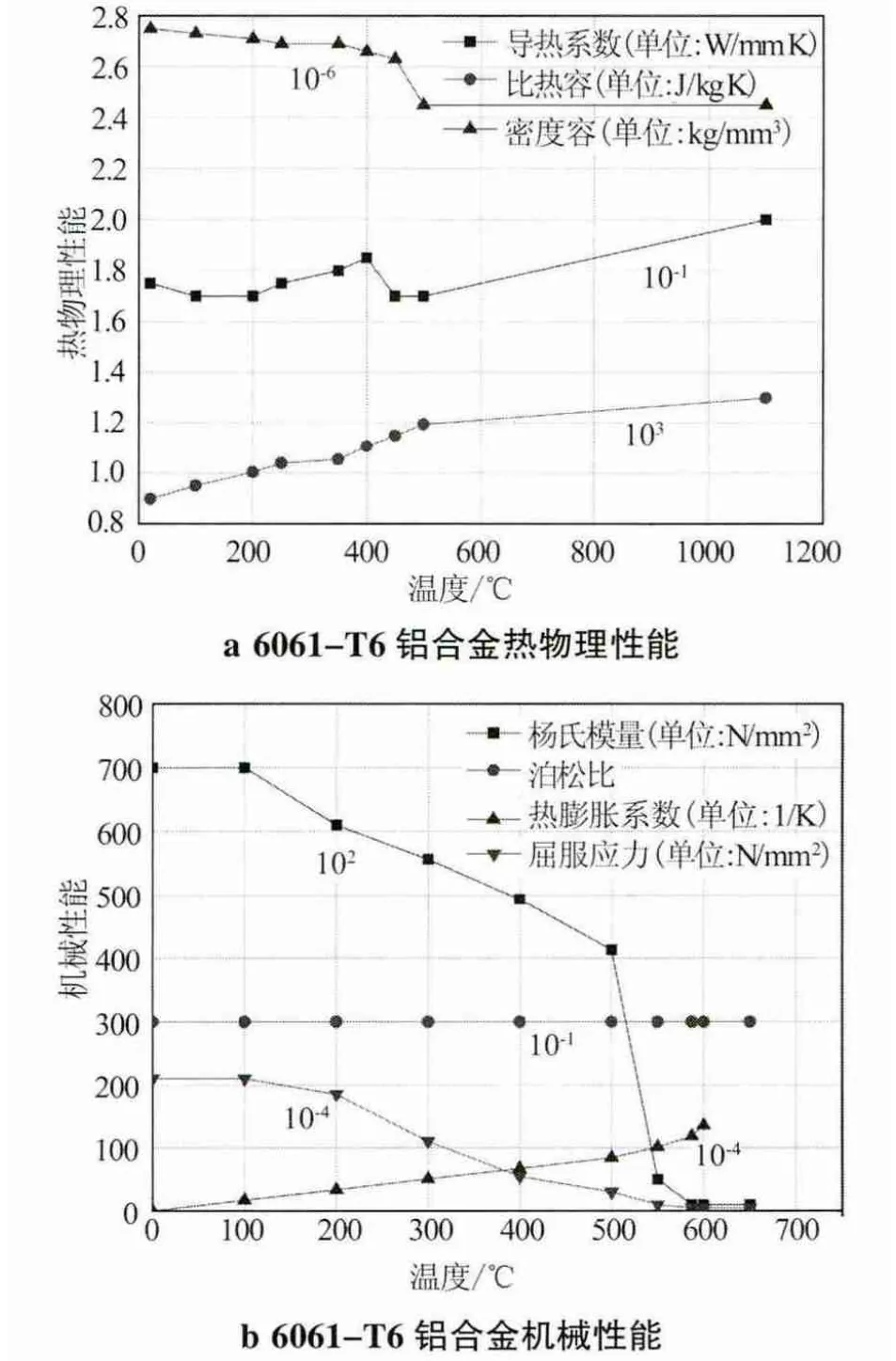

铝模板材料为6061-T6铝合金,化学成分如表1所示。在热弹塑性焊接数值模拟中,材料的物理性能参数随温度变化呈现出高度非线性,6061-T6铝合金物理性能参数如图3所示。

表1 6061-T6铝合金的化学成分 %

图3 6061-T6材料参数

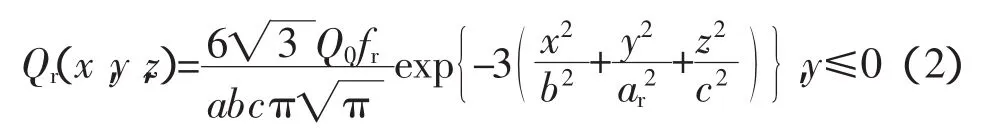

1.3 初始条件和边界条件

初始温度设置为环境温度20℃,换热边界采用对流和辐射换热条件。焊接过程中不考虑工作夹具的作用,约束的设定以限制构件不发生刚体位移即可,如图4所示。

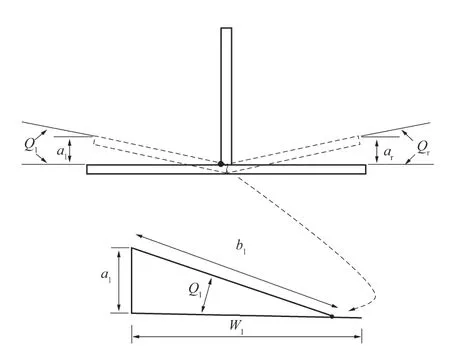

1.4 热输入模型

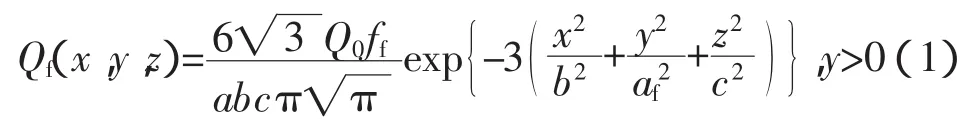

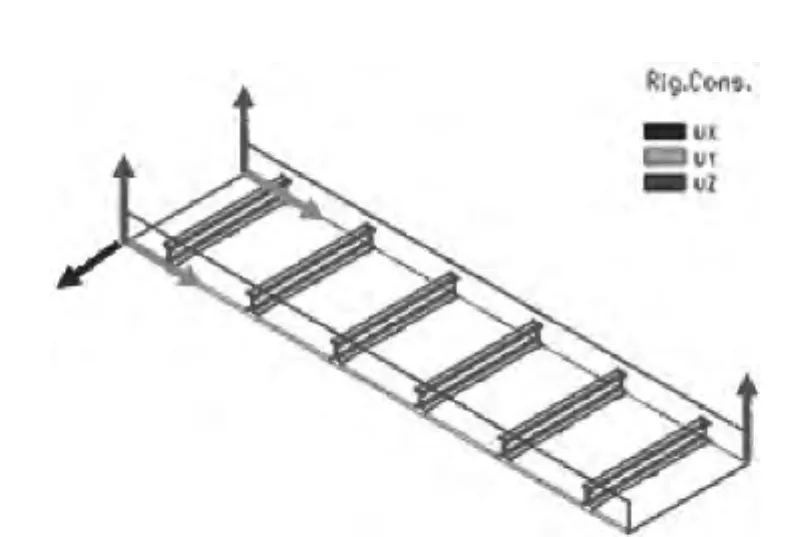

为了能够描述MIG焊熔池的前后不对称性采用双椭球热源模型,获得的熔池呈碗状。SYSWELD中预定义的双椭球体热源作用区域由前、后两部分组成,分别以两个不同轴长的椭球体的1/4进行表示,其热流分布函数也分为两部分,表达式为

前半部分热流分布函数

后半部分热流分布函数

式中 Qf/r=ηUI(η为电弧热效率,U为电弧电压,I为焊接电流);ff、fr分别为前、后 1/4 椭球部分热输入量,即前、后部分所占总输入量的比例;af、ar、b、c分别为双椭球体的参数,与熔池形状有关。

图4 约束条件

2 模型的可靠性验证

2.1 实验参数的确定

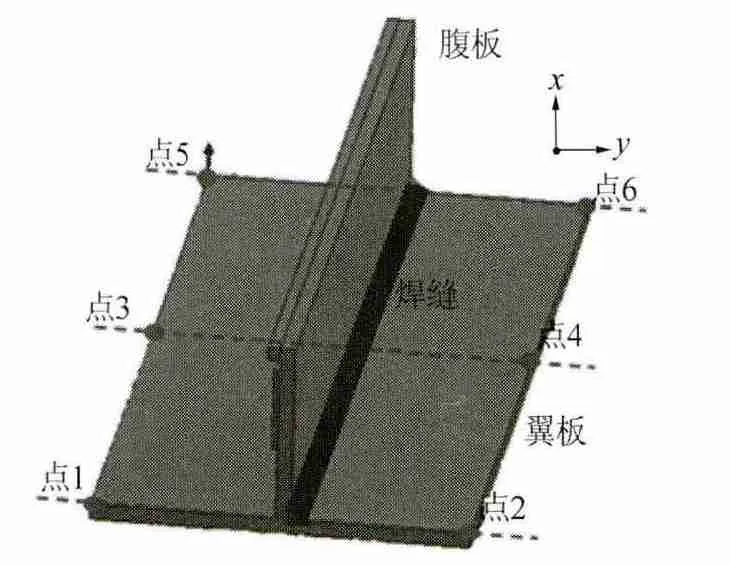

如图5所示,翼板尺寸为220 mm×98 mm×4 mm,腹板尺寸220 mm×50 mm×4 mm,焊脚高6 mm,六个测量点用于测量厚度方向(z方向)的位移。焊接时无工装夹具,保护气体为纯氩气,气体流量20L/min,焊丝牌号为ER5356,焊接工艺参数如表2所示。

图5 T型接头示意图和测量点

表2 焊接工艺参数

2.2 热源模型校核

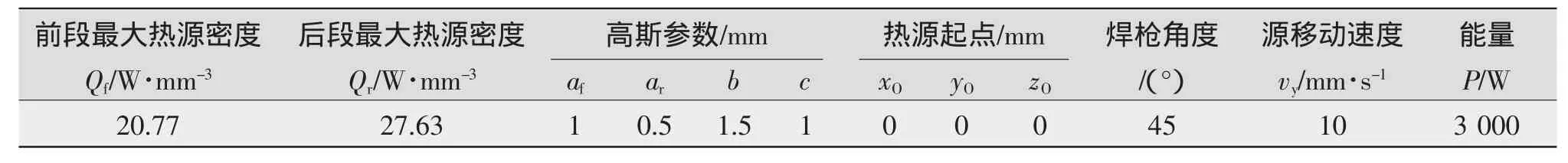

利用SYSWELD软件中的Input Fitting Tool模块,根据热源参数构造出热源函数模型。通过模拟中的熔池形貌与实际熔池形貌的对比,改进热源参数使两者吻合,如图6所示。表3为最终的双椭球热源模型参数。

图6 SYSWELD中热源模型和实际熔池形貌对比

表3 热源参数

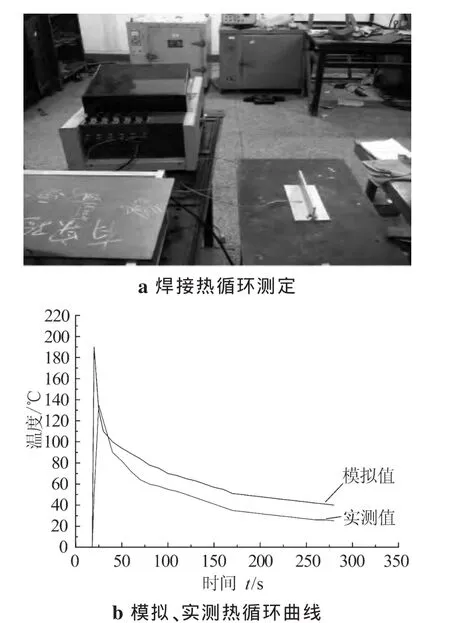

2.3 焊接温度场验证

如图7所示,热电偶测量距离焊缝中心10 mm处瞬时温度变化,模拟的最高温度比实测值略高,冷却速度也更快。这主要是由于实际焊接时T型接头的底部与钢垫板接触,散热速度更快,模拟时忽略了该条件的影响,造成了一定的误差;利用热电偶测量瞬时温度场时,由于热电偶导线的接触问题也会影响测量结果的准确性。但两者的变化趋势吻合较好,从一方面可以验证模型参数的准确性。

2.3 焊接变形验证

图8为T形接头的角变形计算示意,计算式为

图7 焊接温度场验证

图8 角变形量计算示意

式中 θ为所得的角变形;a为翼板端面在z方向上的偏移量;b为翼板端面端点与靠近焊接线的测量点之间的距离(w为底板宽度的一半),wl=49 mm,相似的角变形计算可以在文献[4]查询。

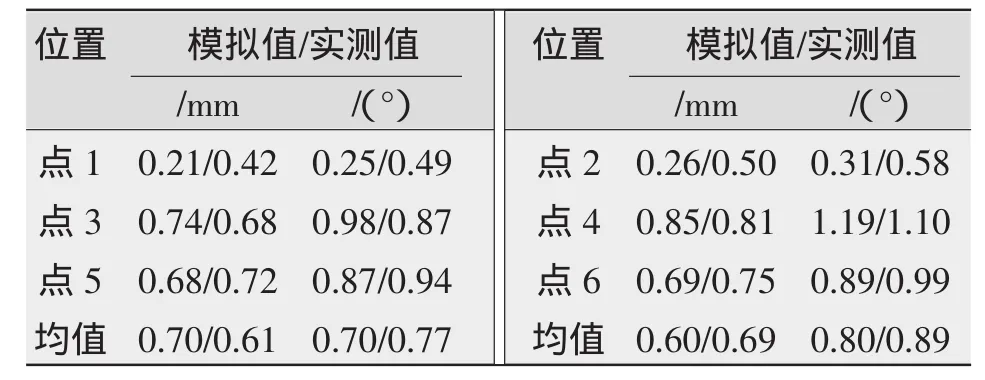

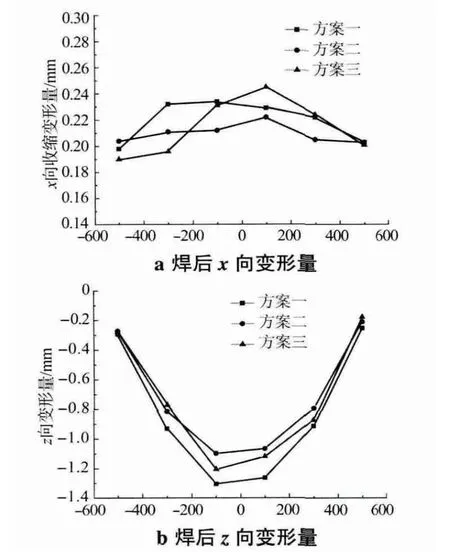

图9为模拟和试验的结果,六个测量点的模拟值和实测值见表4,模拟结果与实验结果对比如表5所示,模拟结果中的角变形量能够与实验结果相吻合,误差率为9%~10.1%。

图9 模拟结果和试验结果对比

表4 模拟/实测变形量

表5 角变形平均值的对比

3 焊接顺序对铝合金模板变形的模拟

3.1 模拟方案

铝模板结构由六个工字梁与U形底板焊接而成,将各个工字梁进行编号(见图1),合理的焊接顺序可以减小结构的变形,拟定了以下三种焊接顺序方案。

(1)方案一:依次从左到右焊接,1-2-3-4-5-6。

(2)方案二:从两侧向中心对称焊接,1-6-2-5-3-4。

(3)方案三:从中心向两侧对称焊接,4-3-5-2-6-1。

依据《铝合金模板技术规范》中模板质量标准,边肋直线度小于等于0.5 mm,板面平面度小于等于2.0 mm,在模拟的结果中分别对应铝模板结构在x、z方向上的变形量。

3.3 结果分析

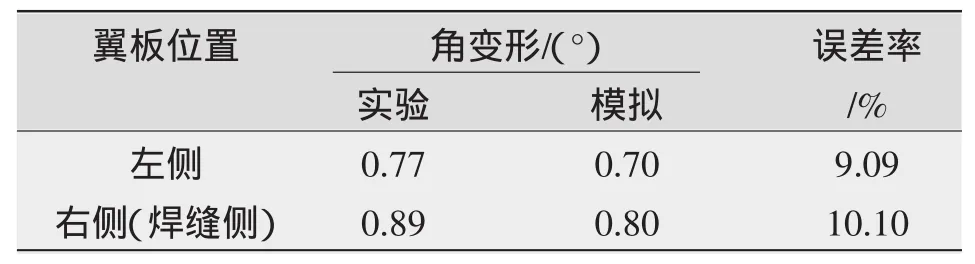

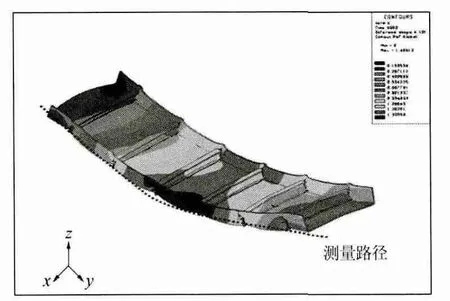

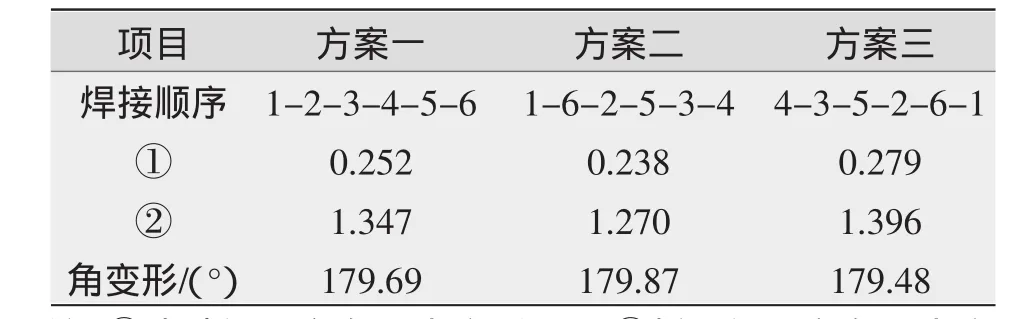

MIG焊接时添加熔融状态下的焊丝,近缝区金属由于热作用会产生压缩塑性应变,焊后冷却又会受到远离焊缝区域的拉伸作用。冷却至室温时,焊缝附近的塑性变形沿着铝模板厚度方向(z方向)上的不协调导致角变形。如图10所示,各个工字梁焊接后角变形积累使铝模板结构产生明显的中部下凹,两边上翘的正V形角变形。选取图中所示的边肋下端为测量路径,三种焊接方案的焊后x方向、z方向变形量结果如图11所示,结构的最大变形量见表6。

图10 焊后铝模板变形(100×)

图11 三种方案下铝模板结构焊后变形

三种方案焊后变形量全部符合铝模板质量技术要求,构件的z方向变形量对于焊接顺序的调整更为敏感。x方向焊接变形趋势大致相同,即出现x方向上的收缩变形,最大的收缩变形区域集中在工字梁与U形板贴合的端部,主要是由于焊缝处内凹变形引起。不同焊接顺序引起的x方向变形差异较小,在边肋沿x方向最大变形量中,方案二引起的x方向变形量最小为0.238 mm。

相比方案一、三,方案二从两侧向中心的对称焊接顺序在z方向变形和角变形都有所减小,板面沿z方向最大变形量为1.270 mm,角变形为179.87°。主要原因是,由外则向中间的对称焊接中,当完成U形底板与外侧两边的工字梁(1和6号工字梁)的焊接后,结构两端的刚度增大,抵抗变形的能力增强,此后采用对称顺序焊接其余工字梁,结构在整体上处于一种平衡的对称状态,能够使一部分变形相互抵消,使z方向变形和角变形有所减小。

表6 三种方案焊接变形量对比

4 结论

(1)基于SYSWELD软件平台建立了MIG焊T形接头有限元模型,对焊接热源、温度场和焊接变形进行了模拟与试验,验证了模型的可靠性。

(2)对铝合金模板焊接过程进行了模拟仿真,量化了不同工字梁焊接顺序对构件变形的影响规律。研究表明:由外则向中心对称焊接铝模板的六个工字梁的焊接方案在x和z方向上焊接变形量最小,分别为0.238 mm和1.270 mm,角变形量为179.87°。因此采用此种焊接顺序来控制铝模板的焊接变形较为理想,也是易于操作的实施方案。

[1]赵利华.机车构架侧梁焊接数值仿真与变形控制[D].成都:西南交通大学,2012.

[2]崔晓芳.箱型结构焊接变形预测、控制及应用[D].辽宁:大连交通大学,2005.

[3]DeoM V,Michaleris P.Mitigation of welding induced bucklingdistortionusingtransient thermal tensioning[J].Science and Technology of Welding and Joining,2003(8):49-54.

[4]Bradac Josef.Numerical analysis using in production of welded parts[M].ActaTechnica Corviniensis Buletin of Engineering 2010:89-93.