钛合金航空发动机叶片高温疲劳行为的研究现状

利孝杰,尹丹青,张柯柯,邱然锋

(河南科技大学,河南洛阳471003)

0 前言

航空发动机作为飞机的“心脏”,其重要性不言而喻,随着航空发动机推重比和涡前温度的不断提高、压气机和涡轮级数的逐渐减少,发动机零件的工作条件变得更为复杂和苛刻[1],对那些能满足工作要求的的先进材料的依赖也越来越强烈。这就要求这些先进材料必须具有轻质、高强、高温、高韧、耐高温、抗氧化、耐腐蚀等性能。而钛合金恰恰满足这一要求,它可以被用来替代钢或镍基高温合金来制造航空发动机压气机轮盘、叶片等部件,可以大大减轻结构的重量,显著提高了发动机的推重比和使用性能[2-3]。

整体叶盘是航空发动机的重要组成部分,担负着能量转化的重任,是发动机的关键转动部件之一[4]。对于航空发动机来说,疲劳断裂是最常见的一种失效模式,由于航空发动机服役环境的温度较高,高压压气机的钛合金叶片所承受的温度可达到600℃[5]。因此研究钛合金航空发动机叶片在高温下的疲劳行为就显得尤为重要。

由于零部件的失效和破坏大多起源于表面或浅表层,所以研究人员常用表面强化处理来提高金属零部件表面的性能,它能够改善机械零件和结构的表面性能,提高疲劳强度和耐磨性能,进而有效抑制表面疲劳和破坏的产生。基于对钛合金叶片高温疲劳寿命和开裂机理的研究有了一定认识后,国内外的一些学者尝试将表面强化技术应用于航空发动机叶片制造过程,进而对表面处理后的叶片的高温疲劳行为进行了相关的探索和研究。

1 国内外对钛合金航空发动机叶片高温疲劳行为的研究

由工作环境所致,发动机叶片在工作中会受到高周载荷、低周载荷和高低周复合载荷等不同载荷的作用。为了对其服役时的疲劳行为有一个较为清晰的认识,国内外的许多学者对此分别进行了相关研究。

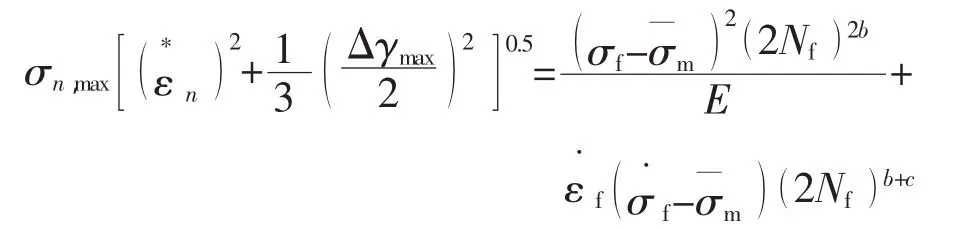

沈阳航空工业学院的王向平等人经过研究,证明了航空发动机涡轮叶片在工作中处于多轴应力应变的状态和非比例加载过程[6]。大连理工大学的彭立强[7]等人尝试对服役状态下的航空发动机叶片的疲劳寿命进行预测,但由于常用的Manson-Coffin方程的Morrow公式和SWT(Smith-Watson-Topper)公式在对非比例加载过程的工件的寿命进行预测时都存在较为严重的偏差,不能很好地与实际寿命相匹配。北京工业大学的尚德广[8]等人基于临界面法提出一个与加载路径无关的多轴疲劳损伤参量,该参量综合考虑临界面上的最大剪切应变幅和法向正应变幅两个参量,即考虑了非比例加载下的附加硬化的正应变,因此,它适用于发动机叶片的非比例加载情况。彭立强等人在参考多轴疲劳损伤参量后对Manson-Coffin多轴疲劳预测方程和SWT公式进行修正,并在修正后的公式的基础上考虑多轴非比例加载过程给出涡轮叶片新的疲劳寿命预测方法

式中 σn,max为临界面上最大法向正应力为临界面上最大法向应变幅;为相邻两个最大剪切应变折返点间法向应变幅。

通过算例分别利用修正过的Morrow公式、SWT公式以及彭立强等人重新得到的公式计算了某涡轮叶片疲劳寿命及1 000 h的总损伤,Morrow修正疲劳寿命最大,上式计算结果次之,而SWT修正计算结果最保守。与叶片实际疲劳破坏相比较,上述公式的计算结果与实际情况最吻合,验证了该高温多轴疲劳损伤计算模型的合理性和可行性。

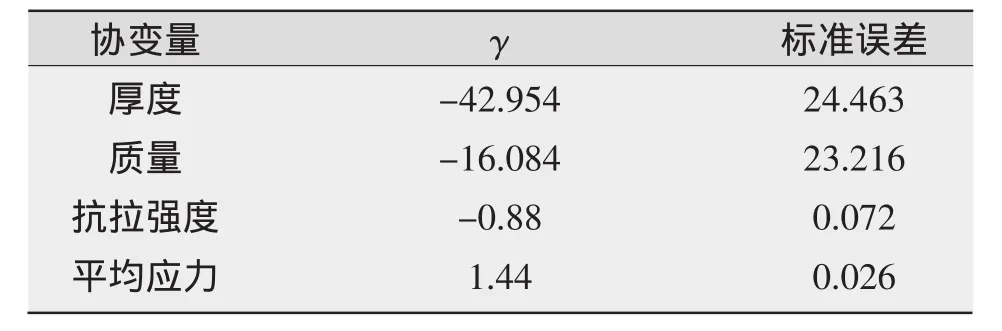

基于非线性损伤模型(CDM),天津大学的张俊红[9]等人通过以TC4为实验材料,对高周疲劳下钛合金叶片的寿命进行预测以及可靠性分析。研究者把飞机的飞行环境简化为加速、巡航和减速。结果显示,无论在哪种工作环境下,叶片根部位置所受的应力都是最大的,根据损伤累计原理,叶片根部在每个周期内所受的损伤也是最大的,因此认为根部是发动机叶片最危险的部分。同时,基于COX模型把叶盘厚度、叶盘重量、平均应力以及抗拉强度等考虑在内,指出了平均应力是加速断裂进程的唯一因素。

表1 带有协变量的比例风险模型的估算Tab.1 Estimates of proportional hazard model with covariates

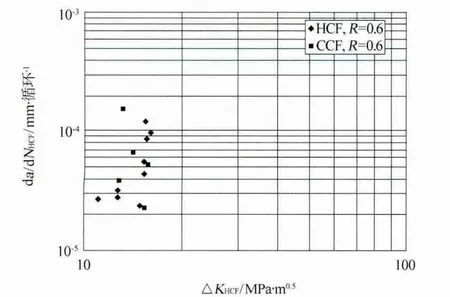

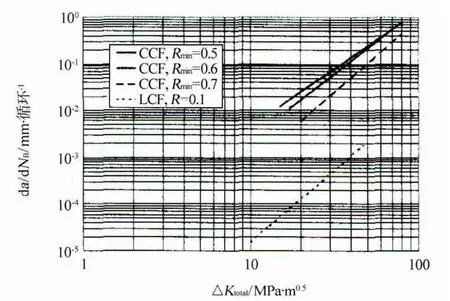

南京航空航天大学刘红彬等人[10]按照GB/T6398的有关要求,以TC11为实验材料在高低周复合载荷下进行了疲劳裂纹扩展情况的试验,主要研究了TC11材料高低周复合疲劳裂纹扩展规律。刘红彬等人认为高周应力比、总应力强度因子幅值对裂纹扩展速率影响较明显;在应力强度因子幅值达到裂纹扩展门槛值条件下,叠加在低循环载荷上的振动载荷会引起裂纹快速扩展。如图1、图2所示为低周载荷、高周载荷以及高低周复合载荷对裂纹扩展速率的影响。但是,由于实验条件的限制,只得出了低周和高低周复合载荷条件下裂纹扩展门槛值的大致范围,其精确值还需进一步实验确定。

美国的Nima Shamsaei等人[11]主要研究了加载步骤以及改变加载路径和顺序对钛及钛合金多轴疲劳的影响,采用的试样为纯钛和钛合金BT9。对比发现非比例加载会明显导致试样疲劳寿命的缩短。通过把 Von Mises 等价原则、FS(Fatemi Socie)临界面参数以及线性累积损伤准则结合在一起能够很好地预测低周多轴循环的疲劳寿命,其所得到的预测值于试验所得寿命值能够很好地相符,预测的疲劳平面也与实验结果一致。

图1 HCF与L-HCCF的裂纹扩展速率比较

图2 LCF与L-HCCF的裂纹扩展速率比较

德国的P.Schallow等人[12]主要对一种γ-TiAl(Ti含量为46.5%)材料在高温和热机械状态的高温疲劳行为进行研究。热机械疲劳试验的温度为500℃~750℃,试验中发现,处于拉伸状态的试样由韧性向脆性转变的临界温度(DBTT)为650℃,在低于650℃发生的断裂主要为解理断裂,在高于650℃时发生的主要为晶间断裂。

西班牙的L.Mendia等人[13]主要研究了钛合金叶片在350℃时高低周复合疲劳行为,选用的实验材料为Ti6242。采用的试样如图3所示,实验结果如图4所示,复合疲劳的试样的开裂时间明显早于高周疲劳的试样,因此,在叶片的设计中必须把叶片在工作中所受的复合疲劳考虑在内,尤其是在有倒圆角的情况下。而高周疲劳在高循环应力比(R=0.8)时可以忽略不计,但对于几何学的影响还有待进一步研究。

图3 试样

2 国内外对提高钛合金叶片的高温疲劳性能方法的研究

在对叶片服役时的疲劳行为有了一些认识后,考虑到表面处理能够细化晶粒,改善金属材料的机械性能,国内外学者开始尝试采用一些表面处理的方法来加工航空发动机的叶片,并对此做出了很多研究。

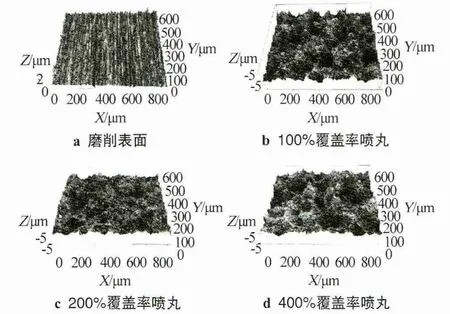

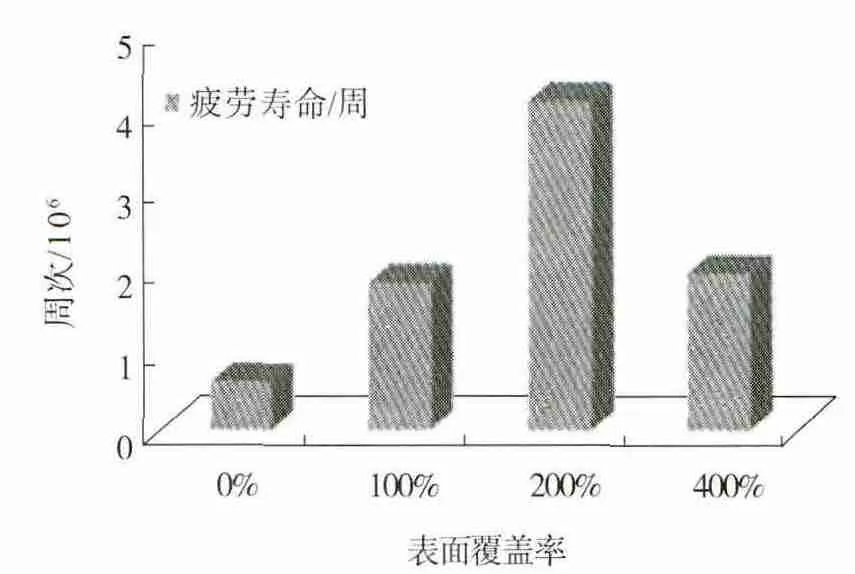

国内的王欣等人[14]对Ti60钛合金进行相同喷丸强度和不同表面覆盖率(100%、200%、400%)的喷丸强化,研究了喷丸前后的表面形貌(见图5)、表面粗糙度、残余应力场、X射线衍射峰半高宽等表面完整性特征参数以及其对高温疲劳寿命的影响。结果表明,喷丸处理能够显著提高试样的高温疲劳寿命,并且不同覆盖率喷丸Ti60钛合金试样具有显著差异的疲劳寿命,最高可使高温疲劳寿命提高约4倍(见图6)(覆盖率为200%)。

图5 不同表面覆盖率喷丸后的三维表面形貌

图6 表面覆盖率对疲劳寿命的影响

德国的E.Maawad等人[15]以钛合金Ti-2.5Cu为试验材料分别对其进行了传统喷丸(SP)和不需涂层的激光喷丸(LPwC)处理,结果显示:两者都能够提高试样的高周疲劳性能,相比于传统喷丸处理的试样,经激光喷丸的试样的高周疲劳性能提高的更多,这是因为经激光喷丸得到的残余应力值更大,残余应力层更深,比传统喷丸得到的残余应力能够更长久的停留在材料里面。

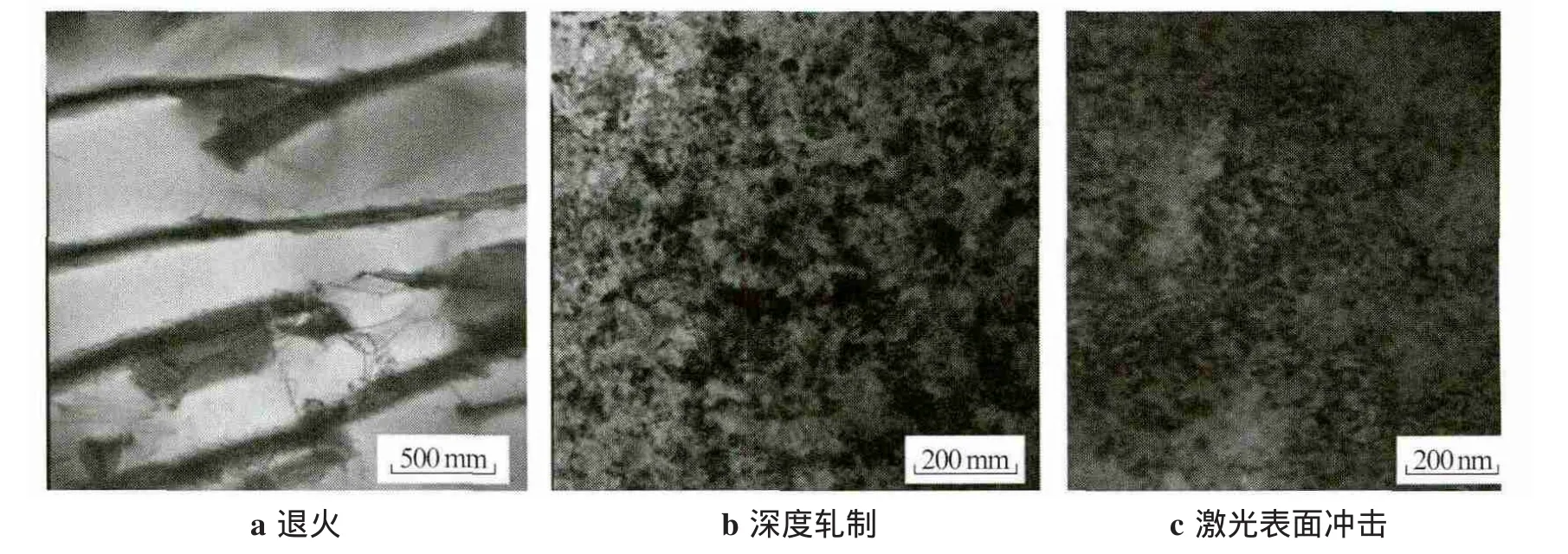

德国的lgor Altenberger和美国的Ravi K.Nalla[16]通过对TC4分别进行了深度轧制和激光冲击表面处理,以验证在22℃~550℃内表面处理对钛合金叶片的疲劳行为的影响,同时对这两种表面处理在不同的温度下对叶片疲劳行为的影响作出对比(见图7)。结果发现,在所测温度范围,这两种表面处理都明显提高了材料的抗疲劳性能并且两种表面处理的效果大体相同,但随着温度的升高,表面处理的效果会逐渐消失,这主要是由于压缩残余应力释放和近表层硬化层的分解。

图7 由透射电子显微镜看到的各种状态金属的近表面层的微观结构

3 结论

根据上述研究,主要包括对叶片服役状态下寿命的预测以及对疲劳裂纹的扩展情况的研究可以得出以下结论:

(1)在疲劳寿命预测方面,国内外学者采用不同的模型所预测到的疲劳寿命与实际寿命吻合度很高,但对于疲劳裂纹的扩展方面研究,由于实验条件的限制,只测到了裂纹扩展的门槛值的大致范围,其精确值还需进一步研究。

(2)表面强化处理确实能够起到细化晶粒,提高钛合金叶片的抗疲劳强度的作用。

[1]蔡建明,张华,黄旭,等.600℃时钛合金高温低循环疲劳行为及其微观机理[J].中国有色金属学报,2010,20(1):342-347.

[2]黄天娥,范桂彬,闫海,等.航空用钛合金材料及钛合金标准发展综述[J].航空标准化与质量,2010(237):30-33.

[3]赵博,李国元,许广兴.钛合金焊接技术在飞机制造中的应用和展望[J].成形技术研究,2013(16):122-125.

[4]林杰威.航空发动机叶片疲劳寿命和可靠性研究[D].天津:天津大学,2009.

[5]霍武军,孙护国.航空发动机钛火故障及防护技术[J].航空科学技术,2002(4):31-34.

[6]王向平,周柏卓,杨晓光.多轴疲劳理论在航空发动机零部件寿命预测中的应用[J].沈阳航空工业学院学报,2004,21(4):1-4.

[7]彭立强,王健.涡轮叶片高温多轴低周疲劳/蠕变寿命研究[J].航空动力学报,2009,24(7):1549-1555.

[8]尚德广,王德俊.多轴疲劳强度[M].北京:科学出版社,2007.

[9]ZHANG Junhong,LIN Jiewei,ZHANG Guichang,et al.High CycleFatigueLifePredictionandReliabilityAnalysisofAero engine Blades[J].Trans.Tianjin Univ.,2012(18):456-464.

[10]刘红彬,陈伟.TC11材料高低周疲劳裂纹萌生与扩展特性研究[J].燃气涡轮试验与研究,2012,12(5):49-53.

[11]Nima Shamsaei,Maksym Gladskyi,KostyantynPanasovskyi,et al.Multiaxial fatigue of titanium including step loading and load path alteration and sequence effects[J].International Journal of Fatigue ,2010,32:1862-1874.

[12]Schallow P,Christ H J.High-temperature fatigue behaviour of a second generation near-c titanium aluminide sheet material under isothermal and thermomechanical conditions[J].International Journal of Fatigue,2013(53):15-25.

[13]Mendia L,Estensoro F J,Mary C,et al.Effect of combined cycle fatigue on Ti6242 fatigue strength[J].Procedia Engineering,2011(10):1809-1814.

[14]王欣,蔡建明,王强,等.喷丸表面覆盖率对Ti60高温钛合金疲劳性能的影响[J].中国表面工程,2011,24(5):58-63.

[15]Maawad E,Sano Y,Wagner L,et al.Investigation of laser shock peening effects on residual stress state and fatigue performance of titanium alloys[J].Materials Science and Engineering A,2012(536):82-91.

[16]Igor Altenberger,Ravi K.Nalla,Yuji Sano,et al.On the effect of deep-rolling and laser-peening on the stress-controlled low-and high-cycle fatigue behavior of Ti-6Al-4V at elevated temperatures up to 550℃[J].International Journal of Fatigue,2012(44):292-302.