无槽永磁直线同步电动机的设计研究

刘 豪

(河南城建学院,平顶山467036)

0 引 言

直线电机已经发展一百多年,随着技术的逐步成熟以及新的稀土材料的问世,新型的直线电机已逐步投入商业运行,收到良好的效益,受到人们的青睐。随着电机的应用领域不断扩大,工作性能的要求越来越高,需求控制精度高、结构简单、振动小、噪声小及磁阻阻力小等特点的电机。因为无槽永磁直线同步电动机具有初级无开槽、绕组嵌放简单、槽满率高、温度系数低、磁阻阻力小、推力脉动小、控制精度高以及工艺简单等特点,因此受到世界各国极大重视,成为电机研究领域的前沿课题和热点之一。作为一门新的研究课题,从目前所检索到的资料而言,国内基本没有开展,国外对无槽永磁直线同步电动机的研究还处于初级阶段,理论上还没有完善,在某种程度上它已经影响了该电机的应用发展。因此,急需加快对无槽永磁直线同步电动机的研究具有十分重要的意义[1-10]。

1 无槽永磁直线同步电动机

1.1 工作原理

无槽永磁直线同步电动机与旋转永磁同步电动机、永磁直线同步电动机的工作原理相类似。当定子绕组中通入三相对称正弦电流,气隙中将产生沿直线前进的行波磁场,它与永磁体的励磁磁场之间相互作用,产生电磁推力。在其作用下,由于定子(初级)固定不动,动子(次级)便会沿行波磁场运动相反的方向作直线运动,使其速度等于同步速度[8],即:

式中:v 为动子的运动速度;τ 为极距;f 为电机工作频率。

改变电流的相序就可以改变动子的运动方向。

1.2 物理模型

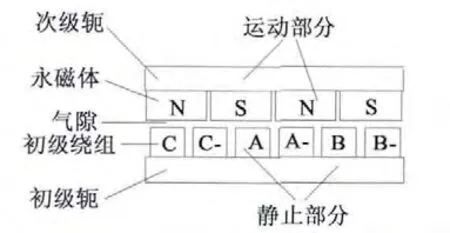

无槽永磁直线同步电动机按其结构型式主要可分为扁平型、圆筒型、圆盘型和圆弧型等,对于扁平型电机又有单、双边之分,其又有长初级短次级及短初级长级次之分。它的初级采用集中绕组,互不搭接,由许多模型组成,其一模型是由4 极3 绕组组成,如图1 所示。

图1 4 极3 绕组结构

1.3 解析模型

1.3.1 假定条件[1-8]

(1)忽略z 轴方向磁场的变化,磁场按二维处理;

(2)各部分纵向无限长,永磁体径向方向磁化;

(3)永磁体的磁导率等于空气隙磁导率μ0;

(4)初级绕组的磁导率等于空气磁导率μ0;

(5)初、次级轭的磁导率为无穷大;

(6)铁磁材料不饱和。

1.3.2 磁场分布

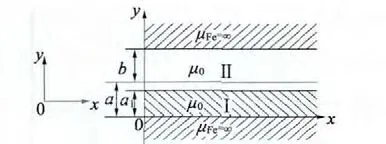

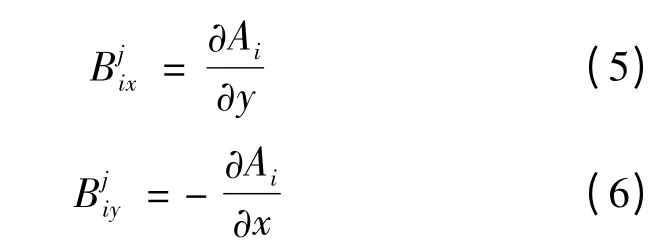

建立无槽永磁直线同步电动机的理想物理模型,如图2 所示。根据该电机的假定条件,可得矢量磁位方程如下:

图2 解析分层模型

根据假定,得:

式中:An,Bn,Cn,Dn分别为待定系数;i = Ⅰ,Ⅱ;J(x)为电流密度。

(1)边界条件

(2)各自作用磁密

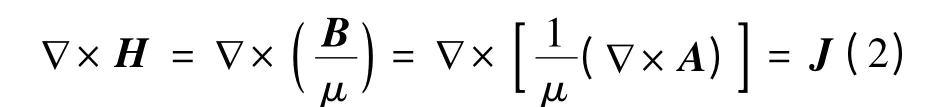

根据矢量磁位方程和边界条件,可得磁密:

式中:i=Ⅰ,Ⅱ;j 分别为电枢绕组、永磁体。

2 电机设计

无槽永磁直线同步电动机的总体设计如图3 所示。

2.1 结构设计

(1)结构类型确定

根据设计的需要,本文采用的结构类型是单边隐极式无槽永磁直线同步电动机长初级短次级。

(2)材料确定

(a)初次级轭确定

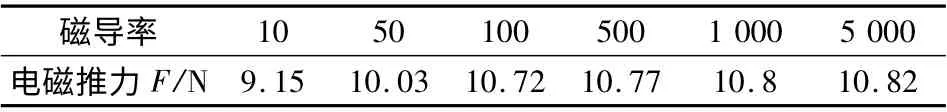

根据对不同的磁性材料电磁推力的分析,分析如表1 所示。从表1 中可以看出,只要导磁材料的磁导率不小于100,不同材料的电磁推力最大误差小于1%。初级轭、次级轭材料选择磁导率不小于100 的铁磁材料。

表1 不同的磁性材料的电磁推力

(b)电枢绕组材料及形状的选择

电机绕组按耐热等级可分为A,B,E,F,H 级;按形状分圆形导线、扁平导线;按材料分铜导线、铝导线。电机绕组的形状多种多样,选择时应根据实际的需要选择合理的绕组。无槽永磁直线同步电动机的绕组选择聚酯漆包线,绝缘等级为B 级。绕组用环氧树脂封装,互不搭接。无槽永磁直线同步电动机的绕组是由三相绕组组成,每相由若干个集中绕组线圈组成。

(c)永磁体材料确定

无槽永磁直线同步电动机要求性能好、体积小及控制精度高,再结合各种永磁材料的特点优选钕铁硼永磁材料。

2.2 电磁设计

电磁设计是电机设计的重要环节。其基本设计思路:首先根据技术条件及材料性能的选取,通过计算和方案的选择,确定设计电机的尺寸,最后校核电磁性能。

2.2.1 主要参数的确定

在进行电磁设计前,根据该电机的使用性能和用户要求,其主要技术条件是起动推力、额定电流、相数及接法、频率和同步速。

2.2.2 初级尺寸的设计

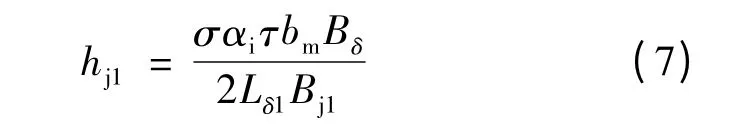

(1)初级轭高度

初级轭是磁路的一部分,在选择初级轭高时要考虑不应使初级轭部磁密太高,一般应使Bj1=1.2 ~1.6 T。初级轭高度:

图3 无槽永磁直线同步电动机的总体设计图

式中:σ 为漏磁系数;αi为计算极弧系数;Bδ为气隙的最大磁通密度;Lδ1为初级轭的横向宽度;τ 为极距;bm为永磁体的横向宽度。

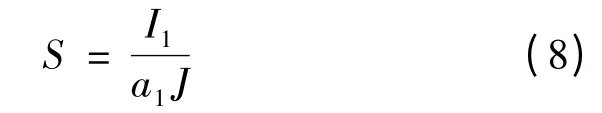

(2)初级绕组

根据自行设计电机的特点,选择先选线后确定槽(虚拟槽)。选线时,应从电流密度出发,电机电流密度对电机的性能及成本影响很大。无槽永磁直线同步电动机选择绕组的绝缘等级为B 级,定子绕组电流密度的取值范围一般为3.2 ~6.5 A/mm2。当电流密度选定之后,每匝线圈的导体截面积:

式中:a1为初级绕组并联支路数;J 为电流密度;I1为电流。则导体的计算截面积:

式中:Nt为并绕根数。

导体的计算裸线径:

2.2.3 次级尺寸的设计

(1)次级轭高度

次级轭高是磁路的一部分,在选择时要考虑不应使次级轭部磁密太高,一般应使Bj2=1.5 ~1.8 T。次级轭高:

式中:Lδ2为次级轭的横向宽度。

(2)永磁体

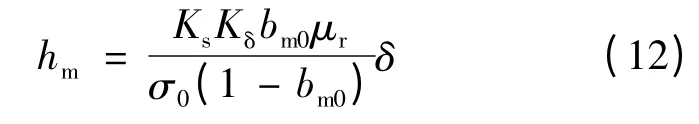

(a)永磁体磁化方向长度

从磁动势平衡关系出发,永磁体磁化方向长度的初选值可由下式给出:

式中:Ks为外磁路饱和系数;Kδ为气隙系数;δ 为气隙长度;σ0为空载漏磁系数;bm0为预估永磁体的空载工作点;μr为永磁材料的相对恢复磁导率。

(b)永磁体纵向长度

永磁体纵向长度初选按5τ/6。在永磁体工作点校核计算中调节永磁体磁通面积,选择合适的永磁体纵向长度。

(c)永磁体横向宽度

为了改善横向边缘效应,一般的永磁体横向宽度要比初级的横向宽度长,但是由于稀土永磁材料的价格较贵,在不影响工作性能要求下,为降低成本,一般取永磁体的横向宽度等于初级的横向宽度。

2.2.4 气隙选择

气隙长度对电机的性能及运行的可靠性影响很大。为了改善功率因数,充分发挥永磁体的矫顽力大、剩磁多等性能,减少成本,因此气隙长度通常选取尽可能小。但是磁场气隙不能太小,否则会产生高次谐波和齿谐波磁场增多,将造成由谐波磁场引起的附加损耗将增多、同步电抗增大,甚至造成运行性能变差、电气性能变坏;同时还将产生运动过程中直线电机的定子和转子发生摩擦,因此直线电机的气隙选择要比旋转电机的气隙要大得多。因而对于无槽永磁直线同步电机,由于钕铁硼稀土永磁的高剩磁、高矫顽力以及高磁能积等,气隙可以取得较大。综合各方面的考虑,工作气隙取为2 mm。

3 电机的分析

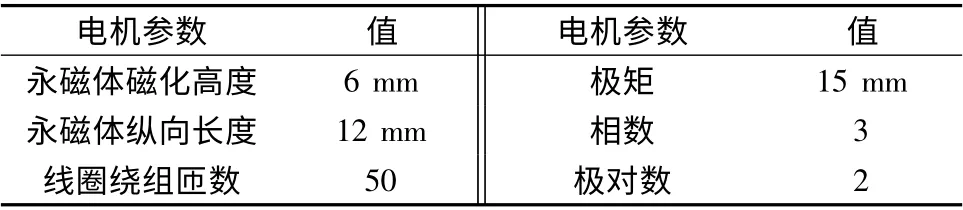

无槽永磁直线同步电动机设计参数,如表2 所示。

表2 电机参数

3.1 磁场分析

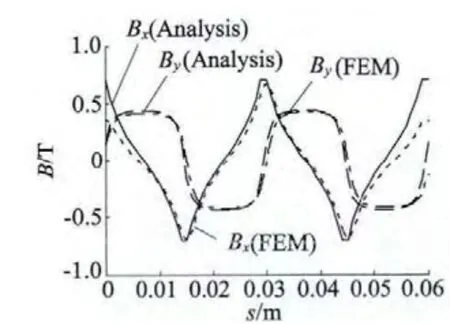

(1)永磁体作用

无槽永磁直线同步电动机永磁体单独作用时气隙磁密如图4 所示。将有限元法结果与解析法比较,以解析法为基础,如表3 所示。从表3 中可以看出,两种解法的误差小于5%,满足工程设计的需要;同时,也表明所采用方法正确和设计结构尺寸合理。从图4 中也可以看出,两种方法的波形基本相同,只是两端有所区别,原因是端部断开所造成的作用,而解析法是做假设,解析模型是按线性分析,所以不受端部影响。

表3 有限元法与解析法两种方法的结果比较

(2)电枢绕组作用

当电枢绕组单独作用时气隙磁密,如图5 所示。将有限元法结果与解析法作比较,以解析法为基础,如表3 所示。从表中可以看出两种解法的误差小于10%,满足工程设计的需要。同时,也表明所采用方法正确和设计结构尺寸合理。从图中也可以看出两种方法的波形基本相同,只是两端有所区别,原因同上。

图4 永磁体单独作用时气隙磁密

图5 电枢绕组单独作用时气隙磁密

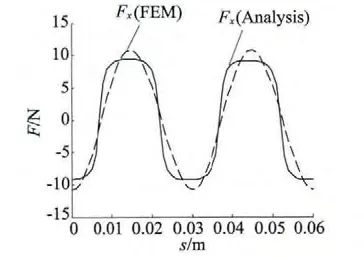

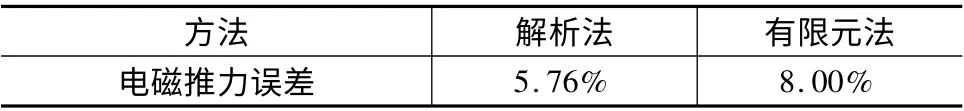

3.2 电磁推力

无槽永磁直线同步电动机电磁推力随位置变化的推力,如图6 所示。与理论作比较,如表4 所示。从表4 中可以看出,两种解法的误差小于10%,满足工程设计的需要。从图6 中可以看出,解析法比有限元法波形微宽,原因是解析法在建立解析模型时进行假定,模型为较理想模型,所以求取结果有偏差;同时有限元法求取结果比解析法大,原因同上。

图6 两种解法电磁推力

表4 两种电磁推力误差方法比较

4 结 语

本文基于当代发展的需求进行了无槽永磁直线同步电动机的设计。首先建立该电机的物理模型和线性解析模型;然后进行电机设计,主要从确定结构类型、材料的选择和确定、永磁体尺寸的设计、电枢绕组的选择和确定以及气隙,通过反复的计算和校验;最后确定电机结构尺寸。在此基础上,采用矢量磁位方程求解无槽永磁直线同步电动机的电磁参数,如气隙磁密和电磁推力等,并与有限元法做比较,结果表明设计合理和方法适当。

[1] 刘豪.无槽永磁直线同步电动机的结构参数对气隙磁密的影响[J].微特电机,2009,37(9):13 -15.

[2] 刘豪.无槽永磁直线同步电动机静态特性分析[J]. 微电机,2009,42(3):32 -35.

[3] KULKARNI S S,THOSAR A G.Mathematical modeling and simulation of permanent magnet synchronous machine[J].International Journal of Electronics and Electrical Engineering,2013,1(2):66-71.

[4] SAAVEDRAA H,URRESTYC J C S,RIBAB J R,et al.Detection of intertern faults in PMSMs with different winding configurations[J].Energy Conversion & Management,2014,79(2):534 -542.

[5] 许智斌,方进,赵佳.直线感应电机的有限元仿真与分析[J].微电机,2010,43(5):6 -9.

[6] MIRALEM H,VIKTOR G,TINE M,et al. Magnetic field analysis in slotless PM linear motor model:comparison of calculated and measured results[J].Przeglad Elektrotechniczny,2011,(3):65 -69.

[7] GHALAVAND B S,ZADEH S V,ISFAHANI A H. An improved magnetic equivalent circuit model for iron -core linear permanent-magnet synchronous motors[C]//IEEE Transactions on Magnetics,2010,46(1):112 -120.

[8] 叶云岳,卢琴芬,范承志,等.直线电机技术手册[M]. 北京:机械工业出版社,2003.

[9] JUNG S Y,CHUN J S,JUNG H K.Performance evolution of slotless permanent magnet linear synchronous motor energized by partially excited primary current[J]. IEEE Transactions on Magnetics,2001,37(5):3757 -3761.

[10] JUNG S Y,KIM J K,JUNG H K,et al.Size optimization of steel-cored PMLSM aimed for rapid and smooth driving on short reciprocating trajectory using auto - tuning niching genetic algorithm[J].IEEE Transactions on Magnetics,2004,40(2):750 -753.