高效永磁同步电动机空载杂散损耗计算及分析

安忠良,吕 顺

(沈阳工业大学,沈阳110870)

0 引 言

铜耗、铁耗、机械损耗的研究较为成熟,但是杂散损耗的研究至今仍不够完整[1]。杂散损耗的研究是一个复杂的问题,由于研究的不完整性,对于杂散损耗产生的原因、计算方法和测量方法至今仍没有一个公认的结论[2]。异步电机的发展较早,经过长时间的研究积累,已有一些结论[3],但这些结论用在高效永磁电机上却往往不够准确。因此,急需对高效永磁电动机的杂散损耗进行研究。

永磁电机的空载杂散损耗来源众多[4],为了方便地对其进行分析和计算,首先要将其进行分类。高效永磁同步电动机的空载杂散损耗分为理想空载杂散损耗(空载电流为零)和空载电流引起的杂散损耗增量[5]。

理想空载杂散损耗分为四部分:(1)由加工引起的铁耗增量;(2)永磁体产生的气隙磁场分布非正弦,铁心存在旋转磁化和小磁滞回线引起的铁耗增量;(3)定子铁心开槽导致气隙磁导不均匀引起的铁耗增量(定子铁心磁导谐波在空间不动,主要在转子特别是永磁体中产生的损耗增量;(4)永磁体端部漏磁场在铁心附近的金属结构件中产生的涡流损耗。

空载电流引起的杂散损耗增量由三部分组成:(1)定子空载电流与永磁体产生的合成磁场空间谐波分量在定、转子铁心(主要指铁心表面损耗和齿中脉振损耗)中产生的损耗与空载电流为0 时同类损耗的增量;(2)定子空载电流产生的谐波磁场在永磁体和转子笼中引起的损耗;(3)定子空载电流产生的端部漏磁场在附近金属结构件中产生的损耗;

对于工频电源供电的永磁同步电动机,漏磁场在附近金属结构件中引起的损耗在空载杂散损耗中所占比例很小[6],本文将忽略这部分损耗。

1 理想空载杂散损耗分析计算

1.1 由加工引起的铁耗增量

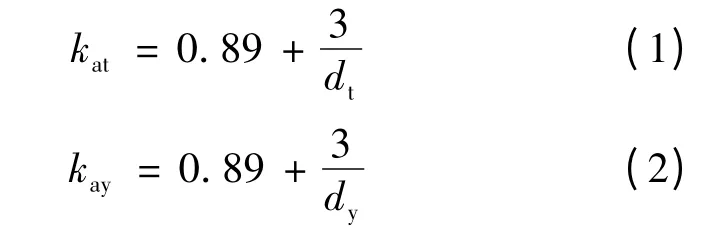

硅钢片在加工过程中,由于受到剪切和冲压,会引起铁耗的增加。对于这部分铁耗增量,本文采用式(1)和式(2)对铁耗予以修正[6]。齿部和轭部的修正系数如下:

式中:kat为齿部加工损耗修正系数;kay为轭部加工损耗修正系数;dt为齿部宽度;dy为轭部宽度。

本文采用样机的齿部和轭部加工引起损耗修正系数如表1 所示。

表1 样机加工引起损耗修正系数

1.2 理想空载基本铁耗的计算

理想空载基本铁耗是永磁体基波磁场在定子铁心中产生的,可由材料厂商提供的损耗曲线计算得出。由于定子齿部和轭部的磁密不同,其齿部与轭部基本铁耗需要分别进行计算。取定子齿磁路磁密的法向分量与轭磁路磁密的切向分量,查50DW315硅钢片铁耗表得出对应磁密下单位质量的铁耗,再分别乘以齿部和轭部的质量,即可得出基本铁耗。三个功率等级样机的理想空载基本铁耗计算结果如表2 所示。

表2 基本铁耗计算结果

1.3 气隙磁场分布非正弦,旋转磁化和小磁滞回线引起的铁耗增量的分析计算

1)解析分析

当定子内表面光滑时,永磁体在气隙中产生的磁场并非是正弦波,除基波外还有一系列谐波,它们都随转子同速旋转。即:

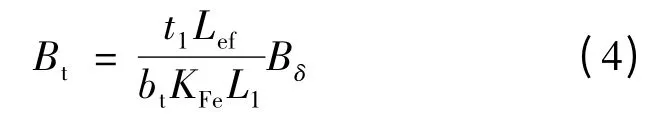

式中:μ 为永磁磁场谐波次数,μ =1 时为基波;θ 为磁密Bδ的空间相角;ω1为基波角频率;φμ为μ 次谐波的相角。则定子铁心齿部磁密:

式中:t1为定子齿距;bt为定子齿宽;Lef为电枢计算长度;L1为定子铁心长度;KFe为铁心叠压系数。

定子铁心轭部磁密:

式中:Φδ为理想空载每极主磁通;αi为计算极弧系数;τ1为极距;hj1为定子轭计算高度。

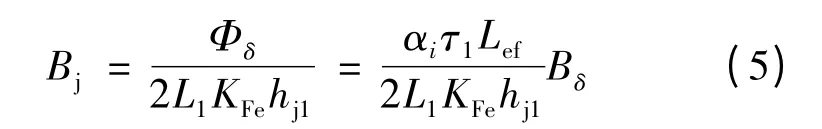

考虑到永磁电机的旋转磁化,将每点的气隙磁密波形进行傅里叶变换,磁滞损耗ph和涡流损耗pe[7]。

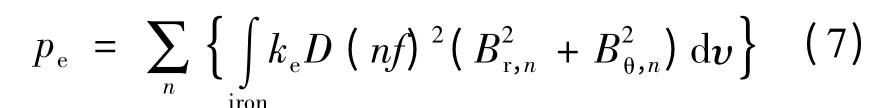

式中:kh,ke分别为磁滞损耗系数和涡流损耗系数;D 为叠片铁心密度;f 为基波频率;Br,n和Bθ,n分别为第n 个有限元内的磁密谐波的径向和切向分量。

为考虑小磁滞回环的影响,采用的修正系数KB[8]如下:

式中:ΔBi为局部磁密变化量;m 为一个电周期内局部磁密变化次数。

考虑这一因素后,磁滞损耗系数kh1可表示:

将式(6)中的kh用kh1代替,即可计算出考虑小磁滞回线的铁耗。

2)有限元计算

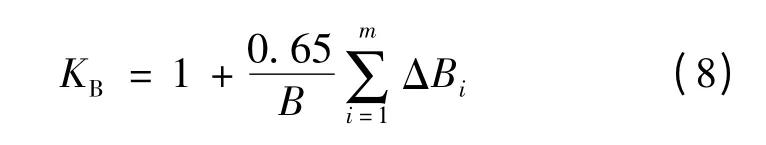

对于这部分损耗的计算,建立二维有限元模型,模拟理想空载(电枢电流为0)情况,对电枢绕组加零电流激励,只对定子加coreloss 效应。对齿部和轭部分别进行计算。对永磁体和定转子冲片采用自定义剖分,剖分长度设置为1.5 mm,其余部分采用自适应剖分,剖分网格如图1 所示。

取铁心损耗曲线稳定后的平均值作为定子铁心损耗,再用齿部和轭部的加工损耗修正系数对上述齿部和轭部的铁心损耗计算结果进行修正,修正后的铁心损耗值与基本铁耗相减,得到永磁体产生的气隙磁场分布非正弦,铁心存在旋转磁化和小磁滞回线引起的铁耗增量。

1.4 铁心开槽导致气隙磁导不均匀引起的损耗增量

这部分损耗由永磁体旋转引起,主要集中在转子与永磁体上,转子部分的铁心损耗可以建立二维有限元模型,施加零电流激励,对转子铁心加coreloss 效应,取铁心损耗曲线稳定后的平均值作为转子部分的铁心损耗。

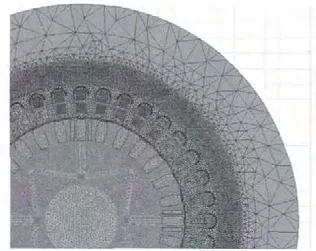

对于永磁体涡流损耗,则利用三维有限元法进行分析计算。本文样机采用了定子斜槽的结构,因此不能用切割单元电机的方法来缩短计算时间,只能进行整体分析。其计算模型如图2 所示。

图1 剖分结果

图2 高效永磁电机的3D 有限元模型

对电枢绕组赋零电流激励,对永磁体加涡流效应。为了保证模型求解时永磁体内感生的涡流只沿永磁体内部区域闭合,应在永磁体表面添加绝缘边界,设永磁体的电导率为6.944 ×105S/m,计算得到铁心开槽导致气隙磁导谐波在永磁体中产生的涡流损耗瞬时分布,如图3 所示。

图3 永磁体涡流损耗瞬时分布图

1.5 样机理想空载杂散损耗计算结果

表3 理想空载杂散损耗有限元计算结果

由有限元计算结果可以看出,气隙磁场分布非正弦,旋转磁化和小磁滞回线引起损耗增量占理想空载杂散损的大部分(约90%),而铁心开槽引起的损耗增量所占比例很小(约10%)。

2 空载电流引起的空载杂散损耗增量分析计算

2.1 合成磁场在定、转子铁心中产生的损耗增量

1)解析分析

当正弦波电压供电时,电枢磁动势产生空间谐波ν 次[8],则:

式中:ν=1 时为基波,ν 次谐波以n1/ν 在空间旋转。

空载电流通过改变各部分磁密的大小来影响杂散损耗,由式(11)可得这时的气隙磁密:

式中:λ(θ,t)为气隙比磁导,是单位面积的气隙磁导;Fν(θ,t)为ν 次空间谐波磁动势。

2)有限元计算

这部分损耗为定子空载电流与永磁体产生的合成磁场空间谐波分量在定、转子铁心中产生的损耗与绕组零电流激励时同类损耗的增量,采用二维有限元法进行计算。值得注意的是,转子铁心损耗比定子的小得多,因此二者要分开计算;而且实际铁心损耗需要计及加工因素,在有限元计算结果的基础上进行修正。轭部与齿部的修正系数不同,二者也要分开计算。

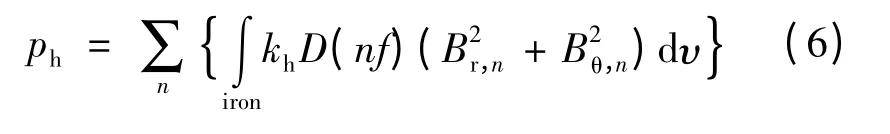

2.2 空载电流产生的谐波磁场在永磁体和转子笼中引起的损耗增量

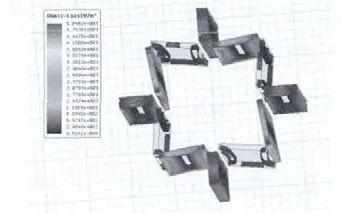

对于这部分损耗增量,建立三维有限元模型,对电枢绕组加空载电流激励,对永磁体加solidloss 效应,如前所示。计算求得空载电流引起的永磁体涡流损耗增量。同样,对转子笼加solidloss 效应,可算出空载电流在转子笼中引起的损耗增量,其在转子笼中损耗分布如图4 所示。

图4 转子笼中损耗分布图

2.3 空载电流引起的空载杂散损耗增量计算值

空载电流引起的空载杂散损耗增量计算值如表4 所示。

表4 空载电流引起的空载杂散损耗增量计算值

由有限元计算出结果可以看出,空载电流引起的空载杂散损耗增量在总的空载杂散损中所占比例很小(约3%)。

3 试验结果与分析

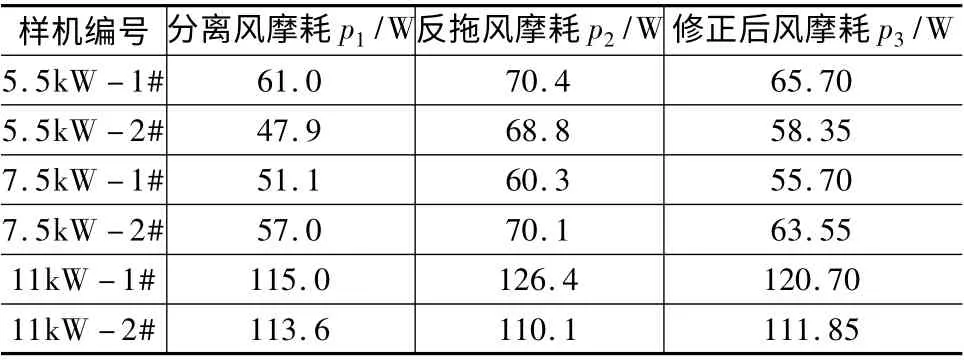

3.1 风摩耗试验

在高效永磁同步电动机的初步设计中,风摩耗一般取Y2 系列三相异步电动机风摩耗的推荐值。但是,每台样机由于加工装配的差异,风摩耗会有所不同。为了使试验分离的杂散损耗更加准确,有必要针对每台样机的风摩耗进行试验测量。

根据GB/T 1032 -2012《三相异步电动机试验方法》可准确测量三相异步电动机风摩耗。但是对于高效永磁同步电动机,由于转子中永磁体的影响,该方法的测量结果往往不够准确。

本文在三相异步电动机分离风摩耗试验方法的基础上加以改进,将永磁体抽出,装入与永磁体同样大小、同等质量的铁块,将其变成三相异步电动机,再根据国家标准对样机进行空载分离风摩耗试验,即可消除转子上永磁体的影响,较准确地得出风摩耗的测量值。

本文所选6 台高效永磁同步电动机的风摩耗测试结果如表5 所示。

表5 风摩耗测试结果

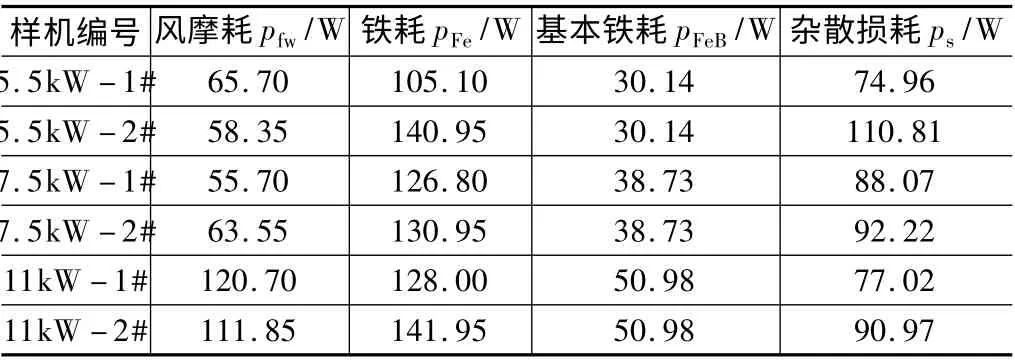

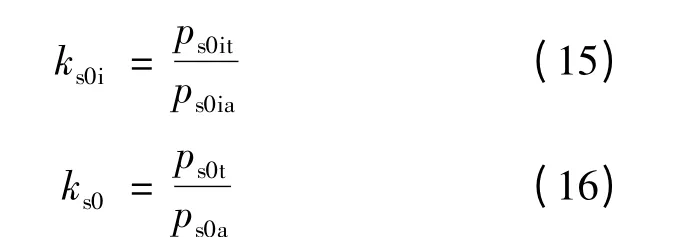

3.2 理想空载试验

采用异步电动机拖动被试电机旋转的方法测试样机的理想空载铁耗。理想空载杂散损耗ps0it可表示:

式中:pFe0it为理想空载下铁耗;pFeB为基本铁耗。

6 台样机的理想空载杂散损耗测试结果如表6所示。

表6 理想空载杂散损耗测试结果

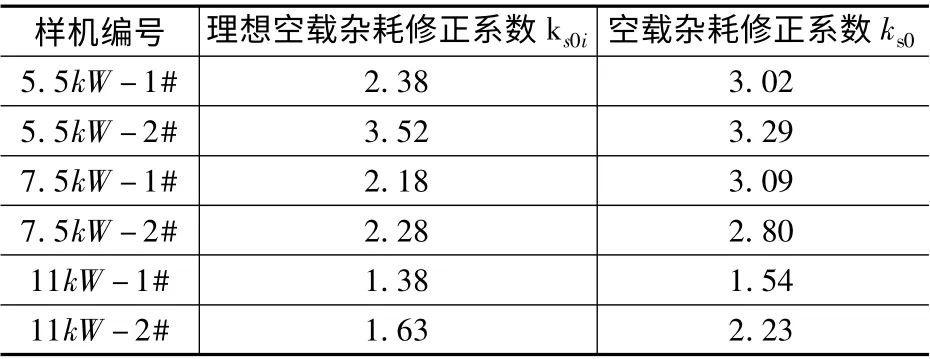

3.3 空载试验

高效永磁同步电动机空载损耗包括空载铜耗、空载铁耗和风摩耗。本文按照GB/T 1032 -2012《三相异步电动机试验方法》对样机进行空载试验,以测出空载铁耗。

永磁电机空载运行时的总损耗用p0表示。由p0减去试验温度下的定子铜耗和风摩耗,即可得到空载铁耗pFe0。其中空载铁耗是基本铁耗pFeB和空载杂散损耗ps0之和。

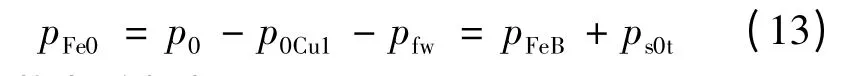

空载铁耗:

空载杂散损耗:

本文所选6 台高效永磁同步电动机的空载杂散损耗测试结果如表7 所示。

表7 空载杂散损耗测试结果

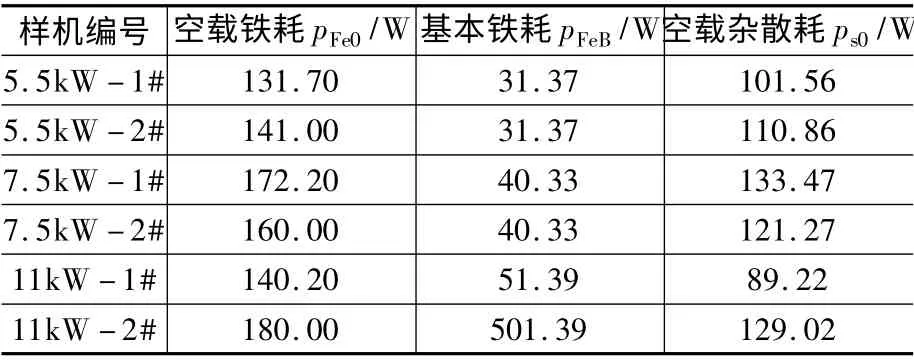

3.4 杂散损耗修正系数

通过试验测试结果与计算值进行对比分析,可以归纳出理想空载和空载下杂散损耗修正系数。

式中:ks0i为理想空载杂散损耗修正系数;ks0为空载杂耗修正系数;ps0it为理想空载铁耗实测值;ps0ia为理想空载铁耗计算值;ps0t为空载杂散损耗实测值;ps0a为空载杂散损耗计算值。

6 台样机的理想空载杂散损耗修正系数和空载杂散损耗修正系数如表8 所示。

表8 杂散损耗修正系数

通过对比分析可知,不同功率等级的电机杂散损耗不同,5.5 kW 电机理想空载杂散损耗修正系数和空载下杂散损耗修正系数分别为3.0 和3.2,7.5 kW 功率等级电机则为2.2 和2.9,11 kW 功率等级电机则为1.5 和1.9。可以看出,杂散损耗修正系数随电机功率等级的提高而减小,相同功率等级的不同电机由于加工装配的差异,空载杂散损耗的修正系数略有不同。

4 结 语

本文通过对高效永磁同步电动机空载杂散损耗进行有限元计算与试验,得出以下结论:

(1)气隙磁场分布非正弦,旋转磁化和小磁滞回线引起损耗增量占理想空载杂散损的大部分(约90%),而铁心开槽和永磁体端部漏磁场引起的损耗增量所占比例很小。

(2)空载电流引起的空载杂散损耗增量在总的空载杂散损中所占比例很小(约3%)。

(3)杂散损耗修正系数随电机功率等级的提高而减小,相同功率等级的不同电机由于加工装配的差异,空载杂散损耗的修正系数略有不同。

[1] 黄国治,傅丰礼. Y2 系列三相异步电动机技术手册[M]. 北京:机械工业出版社,2004.

[2] 孔晓光,王凤翔,邢军强. 高速永磁电机的损耗计算与温度场分析[J].电工技术学报,2012,27(9):166 -173.

[3] 赵海森,罗应立,刘晓芳,等.异步电机空载铁耗分布的时步有限元分析[J].中国电机工程学报,2010,30(30):99 -106.

[4] 陈世坤.电机设计[M].北京:机械工业出版社,1990.

[5] 唐任远.现代永磁电机理论与设计[M]. 北京:机械工业出版社,1997.

[6] HAN S H,JAHNS T M,ZHU Z Q. Analysis of rotor core eddy-current losses in interior permanent - magnet synchronous machines[J].IEEE Trans. on Industry Applications,2010,46(1):196 -205.

[7] BIANCHI N,BOLOGNANI S,FORNASIERO E. An overview of rotor losses determination in three - phase fractional - slot PM machines[J].IEEE Trans. on Industry Applications,2010,46(6):2338 -2345.

[8] 沈启平.车用高功率密度永磁同步电机的研究[D]. 沈阳:沈阳工业大学,2012.