基于UG的船用螺旋桨CAD/CAM计算机仿真系统的开发与建模

陈艳君,李 凤

(南昌大学科学技术学院,江西南昌330029)

0 引言

作为船舶的动力系统核心部件,螺旋桨对其自身的制造精度要求极高,无论从设计角度抑或制造工艺层面上看,船用螺旋桨精度控制水平的高低,对船体推进性能的影响极为明显。传统工艺手段对于船用螺旋桨等复杂多维自由曲面零件的制造,在其精度的保证上,存在着相当的困难,且常费时费力;但若利用现代数控加工技术,则又涉及到三维曲面叶片的机加工编程难度大、编程周期长、加工效率低等问题,目前的国内大多数的螺旋桨制造企业,其数控加工的编程方法相对比较落后,缺乏经验丰富、能够独立高效完成繁琐编程任务的操作人才。虽然某些企业已经引进了通用的CAD/CAM软件,但是尚未在螺旋桨的数控编程中发挥重要作用。而国外面向船用螺旋桨的专用CAD/CAM软件,其价格极为昂贵,国内大多数的螺旋桨制造企业无法承受。

因此,为更好地解决上述问题,并有效提高船用螺旋桨及其叶片的机加工自动编程效率,在对船用螺旋桨的设计方法、工艺规范、制造环节的数控加工等方面的内容进行深入研究的基础上,本文拟基于UG开发平台,利用UG/Open,VC++6.0等软件工具,自主开发船用螺旋桨的CAD/CAM智能数控编程系统,以期能够改善通用CAD/CAM软件存在的编程操作繁琐复杂、编程效率较低等问题,对船用螺旋桨制造企业具有一定的实用价值。

1 船用螺旋桨CAD/CAM系统的开发

1.1 系统开发目标

本文拟开发的船用螺旋桨机加工编程使用的CAD/CAM系统,它是基于UG NX 6.0平台通过程序的二次开发构件的、可针对船用螺旋桨专用制造对象建立的专用软件平台。其主要的开发目标如下:

以船用螺旋桨加工建模的参数化、模型化和编程的智能化为目标,基于UG开发软件平台,结合UG平台独特的二次开发技术,并利用数据库技术,采用VC++汇编语言进行二次开发和相应编程,在提高编程效率的同时兼顾考虑到较高机加工精度的保证。

1.2 系统开发方法

本系统的开发方法如下:

1)首先对不同类型和几何特征的螺旋桨进行投影,获取基本几何特征参量,构建其数学表达关系式和模型,基于曲面投影点坐标赋值计算方法,进行合理的坐标变换;在此基础上,基于UG三维造型设计功能,构造螺旋桨3D模型。

叶片的三维建模方法如下:

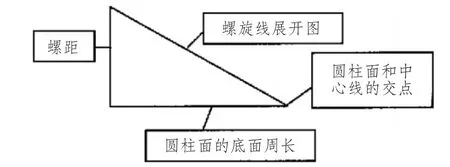

①浆叶切面定位:确定桨叶切面展开图在切平面上的位置可以利用螺旋线展开图为参考,待桨叶展开图确定后再将其缠绕到螺旋线所在的圆柱面上,就可以得到实际的桨叶切面曲线,从而定位桨叶切面,如图1所示。

图1 螺旋线展开图Fig.1 Helix expansion diagram

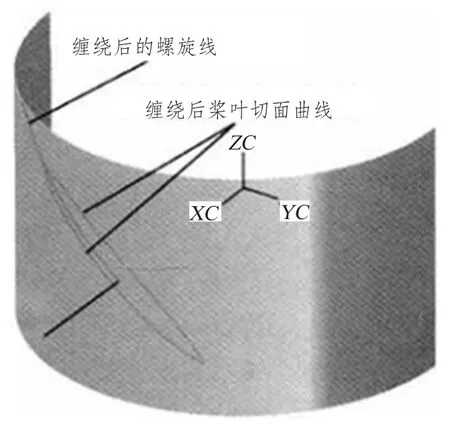

②桨叶切面缠绕曲线:螺旋桨桨叶切面曲线就是将桨叶平面展开图缠绕到相应的圆柱面上形成一系列的桨叶切面曲线,再根据这些曲线来生成曲面,最后生成实体模型。其桨叶切面曲线如图2所示。

③最大厚度线和外轮廓线:重复以上步骤,直到完成切面曲线,这是可以利用这些曲线生成桨叶曲面,但外形误差较大,桨叶顶部没有线型值,无法生成顶部曲面。生成曲面曲线后,根据切面曲线的几个关键顶点和最大厚度点来生成桨叶的外轮廓线最大厚度线。

图2 缠绕后的桨叶切面曲线Fig.2 Blade section curve after winding

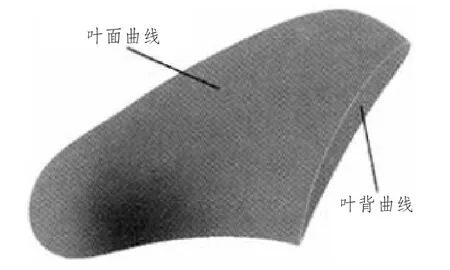

④叶面和叶背曲面的生成:生成曲面时需要注意选择网格曲线的经线和纬线时要保证选择方向一致,如图3所示。

图3 叶面和叶背曲面Fig.3 Leaf and leaf surface

⑤曲面处理和实体的生成:在生成叶面和叶背曲面后,按照曲面自身的规律作一定距离的延伸,生成根刨面并进行封闭处理。在把桨叶曲面做成一个封闭的实体后,把该实体分为曲面内和曲面外两部分,并进行合并,得到一片桨叶的螺旋桨模型,在通过圆周阵列功能得到含有所有的桨叶螺旋桨三维模型。

2)在UG平台上利用其程序二次开发工具UG/Open Grip和VC++6.0编程语言,并以螺旋桨特征参量和变换坐标参量为基础进行相应的参数化建模,进而开发船用螺旋桨的高效设计系统。

3)兼顾考虑螺旋桨加工环节的有效信息和参数,归纳不同类型螺旋桨加工流程所需工艺技术知识,并将其应用到不同类型船用螺旋桨机加工的智能化数控编程当中,形成广义知识库 (包括工艺知识库、刀具库、切削参数库、机床及后处理库和模板库)并可建立加工知识共享,最终在UG平台上充分结合建立的加工工艺知识模板,为实现螺旋桨的智能编程系统提供必要的数据支撑,实现船用螺旋桨高效快速设计和智能化编程系统的开发。

1.3 系统操作流程

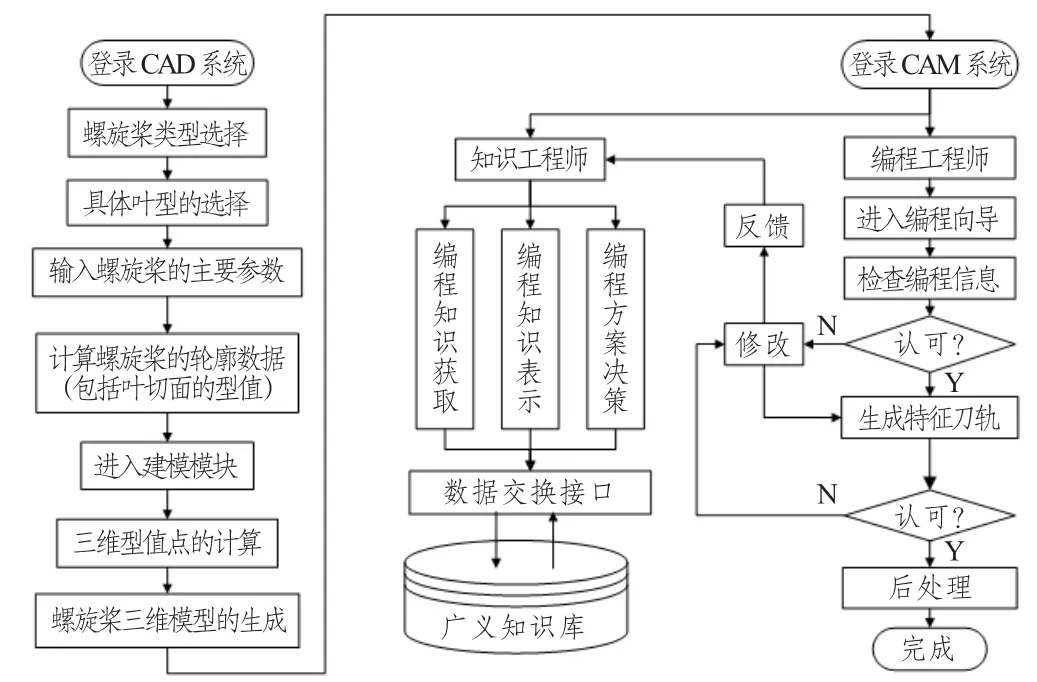

对于该系统,用户只需要严格按照该系统的操作流程,则可生成正确的数控代码,系统的操作流程如图4所示。

图4 系统的操作流程图Fig.4 Operation flowchart of the system

2 开发系统结构及其实现

2.1 系统结构框架

船用螺旋桨CAD/CAM集成系统主要由建模、数控加工、管理等功能模块构成 (见图5)。通过对螺旋桨轮廓数据、叶片的二维、三维型值计算的基础上完成图形绘制,保证模型精度;加工制造方面则是将刀具管理、加工工艺管理、机床及后处理管理等通过数控编程的方式进行集成,努力降低制造难度,提高可操作性。

图5 系统基本框架Fig.5 The basic framework of the system

2.2 系统参数化建模功能的实现

通过系统的基本框架结构,对其进行参数化建模:

1)螺旋桨类型的选择。为螺旋桨主要参数的输入提供依据。进入如图6所示的UG软件界面,下拉并点击主菜单“船用螺旋桨参数化建模系统”的“系统登陆”进入参数化建模系统的登陆界面。选择用户名输入用户密码,进行螺旋桨的类型选择(类型选择界面上主要列出AU型、B型和Ka型等常见叶型螺旋桨,其他类型归并为“其他系列船用螺旋桨”,并预留非常见类型的功能扩展空间)。

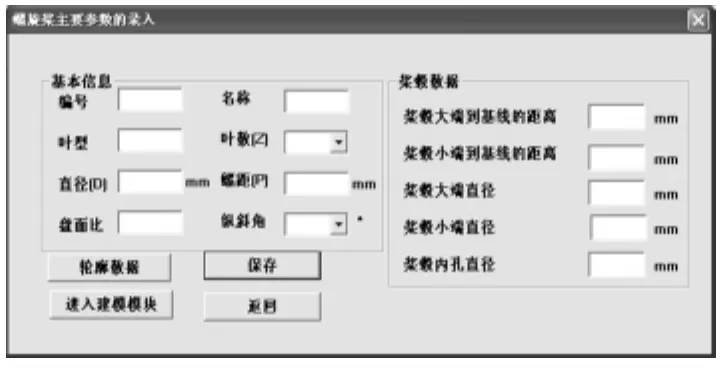

2)确定桨叶切面型值数据。确定叶片类型后可进行螺旋桨的主要参数输入界面操作,以图7为例,输入叶数Z、螺距P、直径D、纵斜角、盘面比等相关参数和桨毂数据,通过对后台程序、数据库的调用,可计算得到桨叶相关轮廓数据;在此基础上进一步计算其螺旋桨桨叶切片数据,最终得到桨叶切面型值数据。

图7 螺旋桨参数录入界面Fig.7 The menu of propeller parameters input

3)螺旋桨建模。在得到以上螺旋桨相关数据后,进入建模阶段。点击录入界面中“进入建模模块”按钮,进行三维型值点计算,自动计算螺旋桨三维型值坐标数值,并以.txt形式保存,便于后期查找调用,最后通过“模型生成”按钮生成螺旋桨3D模型。

2.3 系统智能化编程功能的实现

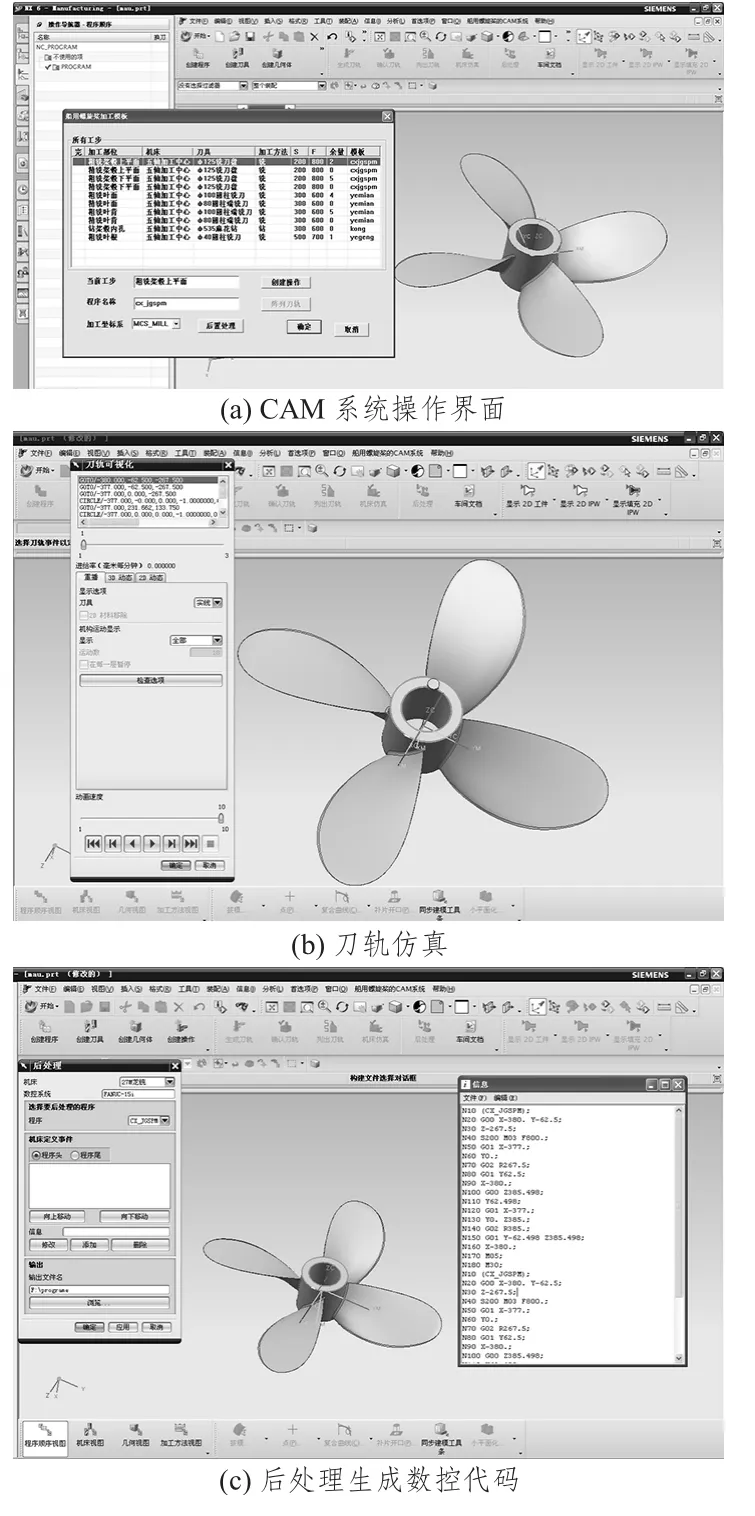

系统参数化建模操作完成后,启动UG NX点击“船用螺旋桨的CAM系统”进行用户登录操作后,进入CAM系统界面可见加工模板导航、刀工具库管理、工艺知识库管理、模板库管理、机床及后处理库管理及用户管理等6个功能模块按钮,主要功能实现的内容如下:

“加工模板导航”:用户可以进入船用螺旋桨的加工模板匹配环节,通过选择螺旋桨的叶型、名称和加工路径来创建具体的加工环境,然后点击“进入加工向导,开始加工”则进入船用螺旋桨的加工模板,并可进行工序的选择、工件坐标系的调整、加工坐标系的调整、创建操作、刀轨阵列、后处理等操作。

“刀工具库管理”:用户可以进行刀具检索、刀具参数查看、刀具参数修改、添加新刀具、删除现有刀具、夹具及量具 (包括附件)的管理等操作等。

“加工模板库”:主要是对工艺信息进行添加、编辑及删除,根据螺旋桨型号或尺寸不同,调用后台数据库,查看其加工工艺,这些信息主要包括了使用刀具、精度余量、机床选择、加工方法等。

“机床及后处理库管理”:主要可以对机床的相关信息 (名称、控制等)进行管理,并根据特定机床,管理其相对应的后处理系统。

以某型螺旋桨为例,通过上述操作路径对系统智能化编程功能的实现效果如图8所示。

图8 系统智能化编程功能实现效果图Fig.8 The implementation rendering of system intelligent programming function

3 结语

本文介绍了船用螺旋桨CAD/CAM系统的开发工作,阐述了系统的开发目标和方法,给出船用螺旋桨CAD/CAM系统的体系结构和系统的整个操作流程,并对船用螺旋桨的参数化建模系统和智能编程系统的界面和各模块的功能界面作出介绍,最后以实例展示系统功能的实现效果。需说明的是,一般在进行三维值点坐标转换前,应取桨叶类型、直径、叶数、盘面比作为主要参数,并根据其涉及的参数类型,进一步选取纵斜角、螺距作为主要参数,这些主要参数由用户来给定数值,根据下列公式进行计算(式中:D为螺旋桨直径;aE为盘面比;Z为叶数)。

AU型螺旋桨叶片最大宽度0.66 r/R处为0.226D;B型3叶螺旋桨在0.6 R处切面弦长为0.739 6aED;Ka系列螺旋桨在0.6 R处切面弦长为:1.969D。

本系统的开发工作针对当前船用螺旋桨制造企业在自动编程过程中遇到的困难,具有重要的研究理论意义与实用价值。

[1] KUO H C,DZAN WY.The analysis of nc machining efficiencyfor marine propellers[J].Mater Process Technol,2002,124:389 -395.

[2] YOUN J W,JUN Y T,PARK S H.Interference-free tool pathgeneration in five-axis machining of a marine propeller[J].Int JProd Res,2003,41(18):4383 -4402.

[4] 张振金,徐燕申,薛兆鹏.基于UG的螺旋搅拌桨CAD/CAM技术[J].黑龙江科技学院学报,2005,15(4):197-200.ZHANG Zhen-jin,XU Yan-she,XUE Zhao-peng.CAD/CAM for propeller by UG software[J].Journal of Heilongjiang Institute of Science and Technology,2005,15(4):197-200.

[5] 程东,朱新河,邓金文.基于UG/Grip的船用螺旋桨三维建模关键技术[J],大连海事大学学报,2009,35(4):121-123.CHENG Dong, ZHU Xin-he, DENG Jin-wen.Key technologies for 3D modeling of marine propeller based on UG/Grip[J].Journal of Dalian Maritime University,2009,35(4):121-123.