某超声速飞行器保护罩用弹射器的高温防护特性

刘世毅 韩言勋 刘媛媛

(北京空间机电研究所,北京 100094)

0 引言

随着航天器任务需求的升级,超声速飞行器成为近年来航空航天技术研究的热点[1-2]。超声速飞行会带来剧烈的气动加热,而作为关键动作执行部件的火工装置也面临着极高温度的考验,需对其采取有效的热防护措施。因此,高温防护性能研究也成为了新的研究课题[3-5]。

根据热防护结构的原理,热防护可分为被动热防护、半主动热防护及主动防热三类[6]。美国针对X-33等飞行器发展的金属防热盖板防护系统[7]和欧洲为 Pre-x项目发展的陶瓷基防热瓦系统都是新型的被动式热防护系统[8-9],在承受飞行载荷的同时具有很强的防、隔热效果;近年发展的热管技术,以及大多数卫星、飞船和航天飞机等飞行器再入大气层时进行隔热通常使用的烧蚀材料[10-12],都是半主动式热防护系统[13];主动冷却系统是通过冷却剂带走或阻隔气动热,控制进入结构的热流,主要有膜冷却、增强辐射冷却与发汗式冷却等多种方式,适用于空间相机等高精度温度控制设备[14-16]。对于火工装置来说,其产品体积小,结构复杂,能够利用的空间有限,以上热防护手段都很难直接实施,为了保证耐高温性能需要针对结构特点和使用需求综合考虑。

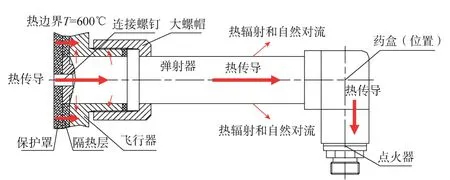

本文所述弹射器用于某超声速飞行器,安装在飞行器头部二级锥,用于固定并弹射红外相机镜头保护罩。保护罩用弹射器安装示意如图1所示,保护罩固定在弹射器头部,主装药药盒和点火器位于弹射器尾部。在飞行过程中,飞行器头部锥体温度将达到 500℃以上。但目前星船、飞行器上配套的火工装置使用温度大多在60~90℃范围内,主装药的耐受温度仅在100℃左右。因此现有弹射器远远不能达到超声速飞行器的热环境要求。选用耐受温度高的火药药剂性能更为钝感,在点火电流限定的条件下必将影响点火可靠性。弹射器与保护罩刚性连接,直接承受飞行器表面热流,结构升温迅速。因此弹射器必须首先考虑对自身结构进行优化,以保证药盒及点火器部位的温度满足使用要求。

图1 某型超声速飞行器保护罩用弹射器安装示意Fig.1 Position of ejector with the retainer of a supersonic aircraft

1 任务分析

飞行器工作时间为1 500s,表面驻点温度可达600℃。在整个飞行过程中,弹射器应保证安全不爆炸,且工作可靠。弹射器药盒内的主装药及点火器受环境温度影响最大,且直接影响弹射器的动作执行功能。为保证药盒与点火器内药剂的点火可靠与安全,药盒与点火器部位环境温度需控制在100℃以下。分析飞行任务,弹射器的使用环境温度虽高,但工作时间并不长,可以考虑在保证功能的前提下,通过改进耐高温结构,增加热防护措施,降低结构热传导速率,逐步接近并达到主装药和点火器的耐高温要求。

为了研究热防护特性,减少试验验证周期,首先通过数值模拟的方法,在现有弹射器结构基础上建立热传导模型。通过优化结构设计、增加热防护措施等手段,分析比较保护罩安装端面到火药药盒部位之间的热能传递情况。通过理论计算指导结构优化设计,最终使药盒与点火器处温度满足高温环境的要求。通过数值模拟完成结构设计及优化后,对采取结构优化的弹射器进行高温环境试验验证,获取药盒部位及点火器安装部位的温度情况,最终根据装药部位的温度数据,确认主装药剂及点火器的耐温性能。借助理论计算、试验验证和综合分析等多种手段,可以达到成本低、实施简便、安全可靠的研究目的。

弹射器安装在飞行器上的结构如图2所示,图中的箭头表示热量传递的方式及方向,热边界设为恒温 T=600℃,模拟弹体表面最高温度。弹射器通过大螺帽安装在飞行器上,通过连接螺钉与飞行器金属保护罩连接。金属保护罩与飞行器之间有隔热层,热量通过图示弹射器左端热边界及连接螺钉向弹射器右端传递。

图2 弹射器的安装结构及其传热界面Fig.2 Fixing structure and heat exchange interface of the ejector

金属保护罩外表面直接与空气接触,气流在超声速环境下气动加热(对流换热)强烈,保护罩金属壁升温迅速。保护罩外部热边界条件可视为定壁温边界,即整个金属壁的温度等于气动加热的流场温度。热量通过连接螺钉及弹射器左端面传入弹射器内部,弹射器迅速升温。同时热量也会从金属保护罩传向隔热层及飞行器,但隔热层的导热系数低,比热大,升温较为缓慢,而且飞行器内部有其他降温措施,因此同一时刻弹射器的温度高于隔热层和飞行器的温度。另外,由于弹射器直接传导保护罩的气动加热,其表面温度高于飞行器舱内其它元器件的温度,因此弹射器的外表面还将以热辐射和自然对流的方式向外散热。

2 数值计算

数值模拟将弹射器与保护罩的连接面设置为定壁温边界,按最高温度 600℃加热。初始温度环境设置为27℃,工作时间为1 500s,计算药盒表面最高温度是否超过100℃。

对弹射器的三维非稳态温度场求解采用商业软件 Fluent。为了保证网格的正交性,大部分区域采用多面体网格,药盒采用六面体网格。除药盒外的其它零件都视为同种材料。不考虑连接面的接触热阻,同一材料的相邻零件视为同一计算域。对弹射器内部空气域也划分了计算网格,从而计算这些区域的壁面辐射换热和空气导热,但忽略空气的自然对流。

如图2所示,弹射器的热传递方式包括结构间的热传导、结构向外界空气的热辐射和自然对流。热传导遵循傅里叶定律[17-18]:

式中 q′为热流密度;k为导热系数;T为温度;x为热传导距离;“–”表示热量流向温度降低方向。辐射传热利用斯蒂芬-玻尔兹曼方程描述:

式中 q为热流率;ε为辐射率;σ为斯蒂芬–玻尔兹曼常数,约为 5.67×10–8W/(m2·K4);A1为辐射面1的面积;F12为由辐射面1到辐射面2(即金属壳壁到空气域)的形状系数;T1为辐射面1的热力学温度;T2为辐射面2的热力学温度。

热对流利用牛顿冷却方程描述:

式中 h为对流换热系数;TS为固体表面温度;TB为周围流体温度。

模型选取了45号钢、18Cr10Ni镍铬钢、TC4钛合金、TC11钛合金四种不同结构材料,通过计算确认各种材料是否能够满足药盒的温度使用要求。

表1 结构材料参数Tab. 1 Parameters of structure materials

为了减小弹射器内部零件结构之间的传热,采取了内部零件不接触的结构改进措施,通过间隙隔离的方式降低热量传递效率。因此设置了内部零件接触模型与内部零件不接触的改进结构模型,通过计算比较结构改进效果。

通过计算获得四种结构材料、两种结构模型下的药盒表面温度变化情况,如图3所示。

图3 不同材料及结构药盒处温度–时间变化曲线Fig.3 Temperature vs time of cartridge in different materials and structures

计算结果表明:

1)45号钢的导热率较高,药盒处温度无法满足使用要求。18Cr10Ni的导热率次之,药盒处温度基本满足使用要求。

2)TC4与TC11具有较好的低导热率、高强度性能,能够满足药盒处使用要求,适合用于弹射器主要承力结构的设计。

3)随着时间变化,改进型结构升温速率低于原结构升温速率,因此在热传导界面结构中适当增加空气间隙、增加隔热材料可以起到较好的延缓升温效果。

计算结果还显示,进一步降低热传导效率可以在外筒壁包覆相变材料用于吸收热量,并在最外部包覆隔热材料可以防止热量向外界散失,避免影响外部设备。由于计算模型是在实际物理模型的基础上适当简化得到,各种材料的热物理性能参数与实际情况存在偏差,因此计算结果的准确性需要通过热环境试验验证。

3 试验验证

根据计算结果,弹射器试验件选用常用材料TC4作为主要承力材料,并在内部结构中设置间隙以降低热传导效率。试验模拟弹射器在飞行器上的安装情况,并将弹射器安装面加热到规定温度。热传导试验时弹射器不装主装药,药盒内装入与装药同尺寸、等热容的安全材料。热传导试验利用高温加热炉,通过60kW可控硅电源对弹射器安装面持续加热,模拟保护罩向弹射器的传热过程。利用温度传感器测试热源、药盒等部位的温度变化情况,利用16通道温度采集设备记录温度随时间的变化数据。通过不同工况的试验,比较了加热温度、不同包覆材料和环境温度变化对药盒等部位温度的影响规律。

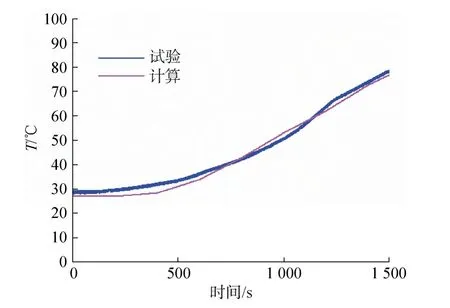

药盒部位试验测试数据与数值模拟结果的对比情况见图4。试验环境温度以600℃恒温源考核,在初始阶段实测温度略高于数值模拟的温度,计算过程考虑了迅速加热过程。在1 500s时,数值模拟的结果为76.8℃,而试验实测结果为78.0℃,说明数值模拟具有很好的符合性。

图4 试验测试和数值计算药盒温度–时间变化曲线Fig.4 Temperature vs time of cartridge in experiment and calculation

弹射器安装在飞行器内部,受到飞行器内部环境温度的影响,但现阶段飞行器内部环境温度无法获得。考虑两种极限情况,假设内部环境温度高于弹射器温度,内部环境将向弹射器辐射传递热量;内部环境温度低于弹射器温度,弹射器将向内部环境散失热量。因此在试验中设置两种环境工况:开放环境为空气环境,试验过程弹射器直接向空气散热;封闭环境为高温加热炉腔内环境,由于炉腔内设有隔热层,加热过程热量散失很少,炉腔内温度迅速上升。在开放与封闭环境条件下,药盒温度随时间变化如图5所示。在初始的800s内,环境温度对测点温度影响较小,而随着时间的增加,影响越来越明显。在1 500s时,封闭环境的测点温度明显升高。但在1 500s内开放与封闭环境下药盒温度仍能够满足100℃的使用要求。

为了验证弹射器利用相变材料的吸热效果,选取一种气凝胶相变吸热材料包裹在弹射器壳体外部进行热传导试验。在相同的热源温度和环境条件下,对包覆和不包覆相变材料的试验件进行了测温比较,如图6所示。从图中可看出,在开始的500s内,两种工况的温度基本保持不变,500s后不包覆的结构件药盒升温较快,在1 500s时已经到达了78.5℃;而包覆的弹射器药盒温度上升缓慢,在1 500s时包覆试验件药盒测点温度为49.6℃,与不包覆试验件相差28.9℃。这说明相变材料在升温过程发生吸热反应,使弹射器内部温度有效降低。

图5 开放与封闭环境条件药盒温度–时间变化曲线Fig.5 Temperature vs time of cartridge in open and closed environment

图6 包覆与不包覆工况药盒温度–时间变化 Fig.6 Temperature vs time of cartridge with wrapped and unwrapped structure

在600℃热源条件下,不同工况、不同试验件的热传导试验均不少于3次,证明试验结果重复性良好,数据可信。在1 500s时,药盒、点火器等测点温度如表2所列(首次试验结果)。在开放环境中,弹射器向外部散热,药盒处温度能够保证低于80℃,可以满足使用需求,且具有一定的安全裕度;在封闭条件下,热能无法及时散出,药盒温度将保持在88℃左右,也能够满足使用要求。相变吸热包覆材料在弹射器传热过程中可以吸收热量,大大降低药盒等部位的温度,是一种有效的热防护措施。

表2 不同试验状态的试验结果Tab.2 Experiment results of different states

4 结束语

对弹射器采取适当的结构防热、隔热设计,可以降低热量传递效率、增加吸热与散热,取得很好的隔热效果。从隔热角度解决火工装置耐高温问题降低了药剂选用的研制风险,提高了产品的可靠性安全性,对产品的工程应用具有实际参考意义。

References)

[1] Paul L M, Vincent L R, Luat T N, et al. NASA Hypersonic Flight Demonstrators-overview, Status and Future Plans[J]. Acta Astronautica, 2004, 55(3): 619-630.

[2] John J B, Russell M C. Fifty Years of Hypersonic: Where We’ve Been, Where We’re Going[J]. Progress in Aerospace Sciences, 2003, 39(6): 511-536.

[3] 蔡亚梅, 汪立萍. 美国的高超声速飞行器发展计划及关键技术分析[J]. 航天制造技术, 2010, 12(6): 4-7. CAI Yamei, WANG Liping. Hypersonic Programs in USA and Key Technologies Analysis[J]. Aerospace Manufacturing Technology, 2010, 12(6): 4-7. (in Chinese)

[4] 杨亚政, 李松年, 杨嘉陵. 高超音速飞行器及其关键技术简论[J]. 力学进展, 2007, 37(4): 4-7. YANG Yazheng, LI Songnian, YANG Jialing. A Review on Hypersonic Vehicles and Key Technologies[J]. Advances in Mechanics, 2007, 37(4): 4-7. (in Chinese)

[5] 杨亚政, 杨嘉陵, 方岱宁. 高超声速飞行器热防护材料与结构的研究进展[J]. 应用数学和力学, 2008, 29(1): 48-56. YANG Yazheng, YANG Jialing, FANG Daining. Research Progress on the Thermal Protection Materials and Structures in Hypersonic Vehicles[J]. Applied Mathematics and Mechanics, 2008, 29(1): 48-56. (in Chinese)

[6] 黄盛. 新型空天飞行器与热防护系统设计[D]. 南京: 南京航空航天大学, 2011. HUANG Sheng. The Design of a New Type Aerospace Aircraft and Thermal Protect System[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2011. (in Chinese)

[7] David E G. Ceramic Matrix Composite(CMC) Thermal Protection Systems (TPS) and Hot Structures for Hypersonic Vehicles[J]. AIAA 1539-1474, 2008.

[8] Aiichiro Tsukahara, Hiroyuki Yamao. Advanced Thermal Protection Systems for Reusable Launch Vehicles[J]. AIAA 2001-1909, 2001.

[9] 王筠, 杨云华, 冯志海. 深空探测用热防护材料的现状及发展方向[J]. 宇航材料工艺, 2013, 43(5): 1-10. WANG Yun, YANG Yunhua, FENG Zhihai. Current Status and Further Trend of Thermal Protection Materials for Deep Space Exploration[J]. Aerospace Materials & Technology, 2013, 43(5): 1-10. (in Chinese)

[10] 陈烈民. 航天器结构与机构[M]. 北京: 中国科学技术出版社, 2005: 284-289. CHEN Leimin. Spacecraft Structures and Mechanisms[M]. Beijing: China Science and Technology Press, 2005: 284-289. (in Chinese)

[11] 高守臻, 魏化震, 李大勇, 等. 烧蚀材料综述[J]. 化工新型材料, 2009, 37(2): 19-21. GAO Shouzhen, WEI Huazhen, LI Dayong, et al. Review on Ablative Materials[J]. New Chemical Materials, 2009, 37(2): 19-21. (in Chinese)

[12] 张涛, 陈德江. 再入钝锥体烧蚀热防护内部热响应的数值仿真[J]. 航空动力学报, 2013, 28 (10), 2248-2255. ZHANG Tao, CHEN Dejiang. Numerical Simulation of Internal Thermal Response of Ablative Thermal Protection for Reentry Spacecraft[J]. Journal of Aerospace Power, 2013, 28 (10), 2248-2255. (in Chinese)

[13] 彭稳根. 高超声速飞行器金属结构热管热防护机制理论与模拟研究[D]. 哈尔滨: 哈尔滨工业大学, 2011. PENG Wengen. Analytical and Numerical Investigation into Thermal Protection Mechanism of Metallic Structural Heat Pipes in Hypersonic Vehicles[D]. Harbin: Harbin Institute of Technology, 2011. (in Chinese)

[14] 于波, 李春林, 杨涛, 等. 一种基于空间相机热特性的高精度控温方法[J]. 航天返回与遥感, 2014, 35(3): 84-89. YU Bo, LI Chunlin, YANG Tao, et al. A Method of High Precision Temperature Control Based on Thermal Characteristics of Space Camera[J]. Spacecraft Recovery & Remote Sensing, 2014, 35(3): 84-89. (in Chinese)

[15] 童叶龙, 李国强, 余雷, 等. 高热流CCD器件散热与精密控温技术[J]. 航天返回与遥感, 2014, 35(5): 46-53. TONG Yelong, LI Guoqiang, YU Lei, et al. Heat Dissipation and Precise Temperature Control for High-power CCD Assembly[J]. Spacecraft Recovery & Remote Sensing, 2014, 35(5): 46-53. (in Chinese)

[16] 刘双. 高超声速飞行器热防护系统主动冷却机制与效能评估[D]. 哈尔滨: 哈尔滨工业大学, 2010. LIU Shuang. Active Cooling Mechanism and Cooling Capacity Evaluation of Thermal Protection Systems for Hypersonic Vehicle[D]. Harbin: Harbin Institute of Technology, 2010. (in Chinese)

[17] 张兴中, 黄文, 刘庆国. 传热学[M]. 北京: 国防工业出版社, 2011: 81-109. ZHANG Xingzhong, HUANG Wen, LIU Qingguo. Heat Transfer[M]. Beijing: National Defense Industry Press, 2011: 81-109. (in Chinese)

[18] 邬田华, 王晓墨, 许国良, 等. 工程传热学[M]. 武汉: 华中科技大学出版社, 2011: 38-188. WU Tianhua, WANG Xiaomo, XU Guoliang, et al. Engineering Heat Transfer[M]. Wuhan: Huazhong University of Science and Technology Press, 2011: 38-188. (in Chinese)